1.本实用新型属于铸造模具技术领域,具体涉及一种大型精炼锅铸造砂箱。

背景技术:

2.精炼锅高度达1700mm,法兰外径φ2960mm,主体外径φ2560mm,壁厚80

‑

100mm,结构简单,轮廓尺寸大,铸造难度较大。目前采用消失模实型铸造工艺生产,生产出的铸件在精炼锅底部容易产生夹渣缺陷导致精炼锅使用寿命达不到要求而报废。

3.如公开号为cn203843150u的中国专利公开了一种金属镁精炼锅铸造模具,属于消失模铸造技术领域;本实用新型的目的为:提供一种抽真空铸造模具,减少铸造锅锅底的气孔,提高精炼锅的铸造质量;解决技术问题所采用的技术方案为:一种金属镁精炼锅铸造模具,包括上箱体和下箱体,上箱体盖在下箱体的上方,下箱体为砂箱,箱体上设置有多根抽真空管,箱体的底部设置有多根管道,多根管道与多个抽真空管相连通,多根管道上设置有多个抽气口,下箱体内设置有型腔,型腔内设置有消失模具;本实用新型采用抽真空消失模铸造,提高了铸件的质量,成型后的铸件完全不会有气孔,大大延长了精炼锅的使用寿命,提高了生产效率,消除了安全隐患,降低了生产成本。

4.实型铸造在浇铸过程中会产生大量黑烟污染严重,限于环保压力,实型铸造工艺已不适合采用。

技术实现要素:

5.本实用新型的目的是针对现有技术存在的问题,提供一种大型精炼锅铸造砂箱。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一种大型精炼锅铸造砂箱,包括上箱体和下箱体,所述上箱体盖在下箱体上,所述上箱体和下箱体内均填充有型砂,所述上箱体的型砂与下箱体的型砂之间形成型腔;所述上箱体的顶部设有浇注口,所述浇注口与型腔的底部通过浇注通道连通。

8.本实用新型通过型腔填充浇注,相较于消失模实型铸造,减少了烟气的排放,更加环保,且模具结构更加简单,成本较低。

9.具体地,所述上箱体的顶部设有溢流通道,所述溢流通道的底部与型腔顶部连通;所述溢流通道一方面可以用于排气排渣,另一方面,可以作为判断浇注完成的依据,当浇注液从溢流通道溢出时,即可判断浇注完成。

10.具体地,所述上箱体的顶部设有排气排渣通道,所述排气排渣通道的底部与型腔顶部连通;所述排气排渣通道用于排出废弃废渣。

11.优选地,所述浇注通道包括直浇道、横浇道和多个内浇道;

12.所述直浇道沿竖直方向设置,且两端分别与浇注口和横浇道连通;

13.所述横浇道为沿水平方向设置的弧形通道;

14.所述内浇道为沿竖直方向设置的弯道,且所述内浇道的两端分别与横浇道和型腔内部连通。通过设置沿水平方向的弧形横浇道,且设置多个内浇道与横浇道连通,可以同时

从多个口进行浇注,提高浇注的效率和均匀性。

15.进一步地,所述横浇道的竖直截面为梯形,通过设置截面为梯形的横浇道,一方面便于与直浇道和内浇道的连通;另一方面,横浇道可以平放在下箱体的平面上,便于起模。

16.进一步地,所述内浇道为u形,便于浇注液的流通。

17.进一步地,所述直浇道、横浇道均位于上箱体的型砂内;所述内浇道位于下箱体的型砂内。

18.具体地,所述下箱体上设有芯筒,所述芯筒位于型腔下方,芯筒内部为空心结构,不用填充型砂,可以减少材料消耗,节省成本。

19.具体地,所述型腔的内表面靠近开口的位置设有多个条状腔体,所述条状腔体与型腔连通,用于浇注加强筋,提高精炼锅的强度。

20.与现有技术相比,本实用新型的有益效果是:(1)本实用新型通过型腔填充浇注,相较于消失模实型铸造,减少了烟气的排放,更加环保,且模具结构更加简单,降低了生产成本;(2)本实用新型的上箱体的顶部设有溢流通道,一方面可以用于排气排渣,另一方面,可以作为判断浇注完成的依据,当浇注液从溢流通道溢出时,即可判断浇注完成;(3)本实用新型通过设置沿水平方向的弧形横浇道,且设置多个内浇道与横浇道连通,可以同时从多个口进行浇注,提高浇注的效率和均匀性。

附图说明

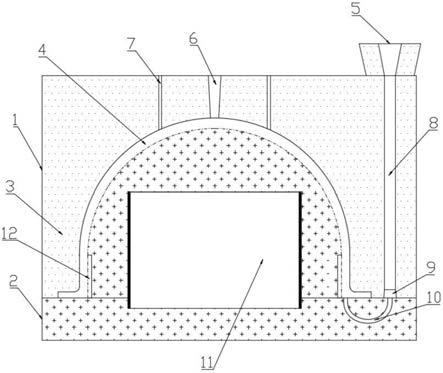

21.图1为本实用新型实施例中一种大型精炼锅铸造砂箱的剖面结构示意图;

22.图2为本实用新型实施例中浇注通道的连通结构示意图;

23.图中:1、上箱体;2、下箱体;3、型砂;4、型腔;5、浇注口;6、溢流通道;7、排气排渣通道;8、直浇道;9、横浇道;10、内浇道;11、芯筒;12、条状腔体。

具体实施方式

24.下面将结合本实用新型中的附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.如图1所示,本实施例提供了一种大型精炼锅铸造砂箱,包括上箱体1和下箱体2,所述上箱体1盖在下箱体2上,所述上箱体1和下箱体2内均填充有型砂3,所述上箱体1的型砂3与下箱体2的型砂3之间形成型腔4;所述上箱体1的顶部设有浇注口5,所述浇注口5与型腔4的底部通过浇注通道连通。

26.具体地,所述上箱体1的顶部设有溢流通道6,所述溢流通道6的底部与型腔4顶部连通;所述溢流通道6一方面可以用于排气排渣,另一方面,可以作为判断浇注完成的依据,当浇注液从溢流通道6溢出时,即可判断浇注完成。

27.具体地,所述上箱体1的顶部设有排气排渣通道7,所述排气排渣通道7的底部与型腔4顶部连通;所述排气排渣通道7用于排出废弃废渣。

28.优选地,如图2所示,所述浇注通道包括直浇道8、横浇道9和多个内浇道10;

29.所述直浇道8沿竖直方向设置,且两端分别与浇注口5和横浇道9连通;

30.所述横浇道9为沿水平方向设置的弧形通道;

31.所述内浇道10为沿竖直方向设置的弯道,且所述内浇道10的两端分别与横浇道9和型腔4内部连通。通过设置沿水平方向的弧形横浇道9,且设置多个内浇道10与横浇道9连通,可以同时从多个口进行浇注,提高浇注的效率和均匀性。

32.进一步地,所述横浇道9的竖直截面为梯形,通过设置截面为梯形的横浇道9,一方面便于与直浇道8和内浇道10的连通;另一方面,横浇道9可以平放在下箱体2的平面上,便于起模。

33.进一步地,所述内浇道10为u形,便于浇注液的流通。

34.进一步地,所述直浇道8、横浇道9均位于上箱体1的型砂3内;所述内浇道10位于下箱体2的型砂3内。

35.具体地,所述下箱体2上设有芯筒11,所述芯筒11位于型腔4下方,芯筒11内部为空心结构,不用填充型砂3,可以减少材料消耗,节省成本。

36.具体地,所述型腔4的内表面靠近开口的位置设有多个条状腔体12,所述条状腔体12与型腔4连通,用于浇注加强筋,提高精炼锅的强度。

37.本实施例中,在浇注之前,先将上箱体1和下箱体2的砂型筑好,所述溢流通道6、排气排渣通道7、浇注通道以及条状通道都是在砂箱(上箱体1和下箱体2)成型阶段完成的;浇注时,将上箱体1与下箱体2盖合,边缘对齐使横浇道9与内浇道10的连通口对齐;再通过浇注口5浇注型腔4,当溢流通道6有浇注液溢出时,停止浇注。

38.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。