1.本实用新型涉及浇铸模具领域,特别涉及一种汽车显示屏支架模具。

背景技术:

2.现有的汽车显示屏支架的模具主要采用多条浇道,多个浇道进行浇铸导致流入产品模区的液态镁合金的流速不同最后浇铸出的产品容易发生欠铸以及结构不稳定的问题,采用不同的模具在同批次产品中容易存在误差和偏差而导致同批次的产品的规格等存在差异等问题。

技术实现要素:

3.为了解决上述技术问题,本实用新型中披露了一种可以节省成本同时保证产品质量的汽车显示屏支架模具,本实用新型的技术方案是这样实施的:

4.一种汽车显示屏支架模具,包括料筒、主流道、左侧浇铸区、右侧浇铸区和产品模区,主流道与料筒相连接,左侧浇铸区和右侧浇铸区分别与主流道相连接,左侧浇铸区域、右侧浇铸区分别连接产品模区,左侧浇铸区和右侧浇铸区对称设计,右侧浇铸区包括第一浇道和第二浇道,左侧浇铸区包括第三浇道和第四浇道,第一浇道和第四浇道对称,第三浇道和第二浇道对称,产品模区上设置有排气装置,排气装置通过聚合管与产品模区相连接。

5.优选地,第二浇道和第三浇道的宽度均为35

‑

38mm,厚度均为20

‑

25mm,第二浇道、第三浇道与产品模区的连接角度均为145

°

;第一浇道和第四浇道的宽度均为28

‑

32mm,厚度均为20

‑

25mm,第一浇道、第四浇道与产品模区的连接角度均为130

°

。

6.优选地,还包括增压装置,增压装置为低压增压。

7.优选地,排气装置包括渣包和排气管,渣包与聚合管相连接,渣包与排气管通过t形管相连接。

8.优选地,渣包上设有溢水槽,渣包为球底。

9.优选地,排气管的形状呈波浪形。

10.优选地,还包括控制装置,控制装置与增压装置相连接并用于控制增压装置的开断。

11.实施本实用新型的技术方案可解决现有技术中流道设计数量较少而影响产品的质量和成型标准的问题;实施本实用新型的技术方案,通过对浇道采用对称性设计,可实现节省成本同时保证产品的质量和尺寸的稳定性的技术效果。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一种实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

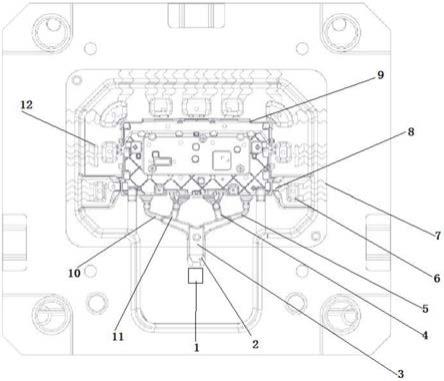

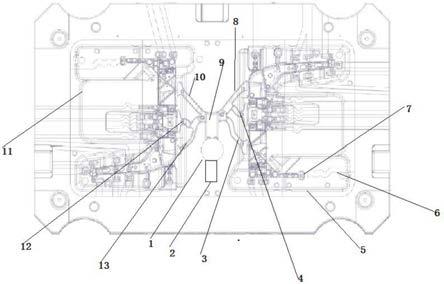

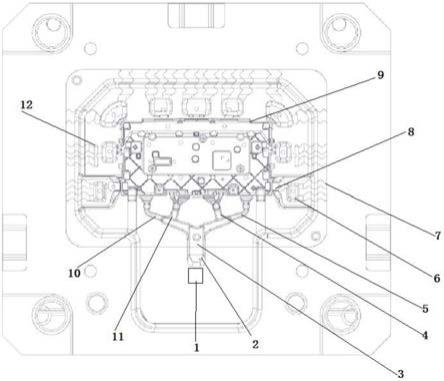

14.图1为模具结构示意图。

15.在上述附图中,各图号标记分别表示:

16.1 增压装置

17.2 料筒

18.3 主流道

19.4 第二浇道

20.5 第一浇道

21.6 渣包

22.7 排气管

23.8 聚合管

24.9 产品模区

25.10 第四浇道

26.11 第三浇道

27.12 t 形管

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例

30.在具体的实施例中,如图1所示,一种汽车显示屏支架模具,包括料筒2、主流道3、左侧浇铸区、右侧浇铸区和产品模区,主流道3与料筒2相连接,左侧浇铸区和右侧浇铸区分别与主流道3相连接,左侧浇铸区域、右侧浇铸区分别连接产品模区9,左侧浇铸区和右侧浇铸区对称设计,右侧浇铸区包括第一浇道5和第二浇道4,左侧浇铸区包括第三浇道11和第四浇道10,第一浇道5和第四浇道10对称,第三浇道11和第二浇道4对称,产品模区9上设置有排气装置,排气装置通过聚合管8与产品模区9相连接。

31.在该实施例中,通过采用左侧浇铸区和右侧浇铸区对称的设计,左侧浇铸区包括第三浇道11和第四浇道10,右侧浇铸区包括第一浇道5和第二浇道4,第一浇道5和第四浇道10左右对称,第三浇道11和第二浇道4左右对称,通过对浇道的对称性设计,实现主流道3向左侧浇铸区和右侧浇铸区通入液态镁合金,第一浇道5和第四浇道10左右对称,第三浇道11和第二浇道4左右对称,通过对称设计实现了流入产品模区9的液态镁合金的流速保持相一致,液态镁合金具有流速较快以及凝固速度较快的特点,在产品模区9上设置有排气装置,排气装置通过聚合管8与产品模区9相连接,聚合管8将液态镁合金冷凝产生的废气进行聚合后通入排气装置后排出。第二浇道4和第三浇道11的宽度均为35

‑

38mm,厚度均为20

‑

25mm,第二浇道4、第三浇道11与产品模区9的连接角度均为145

°

;第一浇道5和第四浇道10

的宽度均为28

‑

32mm,厚度均为20

‑

25mm,第一浇道5、第四浇道10与产品模区9的连接角度均为130

°

,可见第一浇道5与第四浇道10结构完全相同,第二浇道4和第三浇道11结构完全相同,第一浇道5和第二浇道4的宽度、厚度以及连接角度等数据上存在差异,但是通过宽度、厚度以及连接角度等数据的调整保证第一浇道5和第二浇道4的流速均维持在40

‑

50m/s之间,保证对产品进行均匀的浇铸。

32.在一种优选的实施方式中,第二浇道4和第三浇道11的宽度均为35

‑

38mm,厚度均为20

‑

25mm,第二浇道4、第三浇道11与产品模区9的连接角度均为145

°

;第一浇道5和第四浇道10的宽度均为28

‑

32mm,厚度均为20

‑

25mm,第一浇道5、第四浇道10与产品模区9的连接角度均为130

°

。

33.在该具体实施方式中,第二浇道4和第三浇道11的宽度均为35

‑

38mm,厚度均为20

‑

25mm,第二浇道4、第三浇道11与产品模区9的连接角度均为145

°

;第一浇道5和第四浇道10的宽度均为28

‑

32mm,厚度均为20

‑

25mm,第一浇道5、第四浇道10与产品模区9的连接角度均为130

°

,可见第一浇道5与第四浇道10结构完全相同,第二浇道4和第三浇道11结构完全相同,第一浇道5和第二浇道4的宽度、厚度以及连接角度等数据上存在差异,但是通过宽度、厚度以及连接角度等数据的调整保证第一浇道5和第二浇道4的流速均维持在40

‑

50m/s之间,保证对产品进行均匀的浇铸。

34.在一种优选的实施方式中,还包括增压装置1,增压装置1为低压增压。

35.在该具体实施方式中,增压装置1采用低压增压的方式,液态镁合金具有固化速度快的特点,若不能保证液态镁合金保持一定的流速,会出现欠铸的问题。增压装置1通过对干燥空气进行压缩,使得料筒2中的液态镁合金压入到左侧浇铸区和右侧浇铸区中。增压装置1采用气动薄膜调节阀组成的双阀推挽式压力跟踪器为核心的闭环反馈系统,整体结构简单、运行可靠、抗干扰能力强,以此实现对左侧浇铸区的充分浇铸。此外低压增压相较于涡轮增压具有更高的效率,并具有更节能的特点。

36.在一种优选的实施方式中,排气装置包括渣包6和排气管7,渣包6与聚合管8相连接,渣包6与排气管7通过t形管12相连接。

37.在该具体实施方式中,产品模区9设置有排气装置,排气装置包括渣包6和排气管7,渣包6可以过滤镁合金冷却过程当中产生的废渣,经过渣包6将废气中的废渣进行过滤后,将废气排出。渣包6通过t形管12与排气管7相连接,t形管12可以将废气进行冷却,防止废渣对排气管7造成阻塞,同时便于对废渣进行收集。

38.在一种优选的实施方式中,渣包6上设有溢水槽,渣包6为球底。

39.在该具体实施方式中,在渣包6上设有溢水槽,将渣包6内溢出的水均匀地分流到渣包6外壁,使得溢出的水沿渣包6外壁均匀流下,溢水槽溢出水的过流面积大,能够实现对渣包6的冷却,提高冷却速度。渣包6采用球底结构,可以加速渣包6的冷却同时也会使得倒渣更加的容易。

40.在一种优选的实施方式中,排气管7的形状呈波浪形。

41.在该具体实施方式中,排气管7设计成波浪形,可以减缓液态镁合金冷却的速度,避免快速降温,而且排出的废气温度不会过高,废气中的水分会回流加速液态镁合金的冷凝。

42.在一种优选的实施方式中,还包括控制装置,控制装置与增压装置1相连接并用于

控制增压装置1的开断。

43.在该具体实施方式中,控制装置可以控制增压装置1的开断,实现对料筒2内的液态镁合金的流速进行控制,对于控制装置可以选用市面上常见的控制装置。

44.需要指出的是,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本发明,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。