一种防止20ni2moa齿轮钢加工开裂的控制方法

技术领域

1.本发明涉及一种防止20ni2moa齿轮钢加工开裂的控制方法。

背景技术:

2.20ni2moa钢具有良好的淬透性,在非控温热轧状态下,成材产品为贝氏体组织。作为大模数齿轮制作用钢,不仅具有极高的抗拉强度值,而且还具有非常好的冲击韧性值。由于钢中含ni量高,增加了钢中残余奥氏体的存在,这就为高频强负荷作用下的接触疲劳提供了有效的抗抵效应。钢种的组织特性决定了其对加工过程中升、降温速率极为敏感。这不仅是齿轮生产厂家严密关注的要点,同时也是钢厂生产过程中的重中之重。生产中常常出现的因各种原因产生的裂纹而导致产品成批报废的质量事故,成为困扰许多生产厂家的老大难问题。裂纹是齿轮钢锻压生产中常见的主要缺陷之一,通常是先形成微观裂纹,再扩展成宏观裂纹。锻造工艺过程(包括加热和冷却)中裂纹的产生与受力情况、变形金属的组织结构、变形温度和变形速度等有关。锻造工艺过程中除了工具给与工件的作用力之外,还有因变形不均匀和变形速度不同引起的附加应力、由温度不均匀引起的热应力和由组织转变不同时进行而产生的组织应力。应力状态、变形温度和变形速度是裂纹产生和扩展的外部条件;金属的组织结构是裂纹产生和扩展的内部依据。从大量的锻件裂纹实例分析和重复试验中可以观察到,金属材料的组织和性能是否均匀,对裂纹有重要影响。带状组织是钢的组织缺陷。对齿轮钢而言,严重的带状组织将影响渗碳的均匀性,增加淬火变形程度,使渗碳齿轮尺寸精度差,容易出现锻造过程开裂的情况。为了减轻或消除齿轮钢的带状组织,在炼钢生产过程中应采取适当的技术措施。在冶炼过程中,要尽量降低钢中有害元素、气体及夹杂物的含量;在连铸浇注过程中,要采用低过热度浇注、缓冷控制和电磁搅拌技术。

技术实现要素:

3.本发明的目的在于提供一种防止20ni2moa齿轮钢加工开裂的控制方法,着重控制连铸坯内部偏析,钢材产品以贝氏体组织为主,防开裂效果好。

4.本发明采用的技术方案是:一种防止20ni2moa齿轮钢加工开裂的控制方法,(1)该齿轮钢的成分质量百分百组成为:c含量为0.18~0.21%、si含量为0.20~0.30%、mn含量为0.70~0.80%、p含量为<0.018%、s含量为<0.005%、ni含量为1.65~1.75%,mo含量为0.20~0.26%,残余元素cr≤0.15%、cu≤0.15%,其余为铁和不可避免的杂质;(2)电炉冶炼:[1]电炉必须配加38

‑

45t/炉的铁水,要求使用精料:轧钢返回的切头、切尾及外购重型料,总装入量控制在85吨/炉左右;[2]电炉渣料通过料仓先期一次性配加石灰3000kg;[3]采用留碳操作严格控制电炉终点碳含量,控制范围0.10~0.15%;严禁钢水过吹,终点碳<0.08%,电炉取完终点样等样出钢时禁止吹氧、送电操作;出钢磷小于0.010%,出钢温度大于1610℃,并保证炉内金属料熔化完全,lf精炼初始温度≥1530℃;

[4]电炉合理控制留钢量15t,杜绝出钢毕回摇带渣及因留钢量少造成冶炼困难;严格控制出钢口出钢时间禁止出钢下渣、带渣,出钢时间必须≥120s;[5]炉后终脱氧剂采用电石、预熔渣、硅钙钡,炉后脱氧剂加入量及加入顺序:电石加入量80kg,1/2加入包底、1/2在钢水下来后加,再加入预熔渣120kg,然后加入硅钙钡120kg;[6]电炉控制到精炼炉配碳目标0.16%,出钢增碳操作必须在出钢量达到45吨前完成,保证钢水成分均匀;[7]电炉出钢开始至合金进入钢包炉后氩气使用弱搅拌,合金进入钢包至合金加完炉后氩气使用强搅拌,合金加完至钢包吊运使用弱搅拌,钢水不能裸露;(3)精炼炉冶炼:[1]温度控制:本钢种的液相线温度为1518℃,固相线温度1451℃,要求开机温度和连铸连浇温度控制良好,开机第一炉过热度不大于45℃,连浇炉过热度控制在30℃以内;[2]脱氧、脱硫控制:铝铁脱氧,保证了钢水中[o]≤10ppm,送电提温至1615

‑

1620℃,造还原渣合格后渣中feo含量不大于1.1%,钢包底吹氩强搅拌快速脱硫,搅拌时间6

‑

8分钟熔炼成品硫含量不大于0.005%;[3]钙处理:精炼钢水在上连铸前,喂入260米/炉的硅钙线,喂完丝后调整氩气流量至现吹氩系统能吹起的最小流量,50

‑

80nl/min,进行8分钟以上的软吹底吹氩搅拌操作;(4)连铸:(1)铸坯中心偏析的控制方法,采用低过热度恒拉速浇铸,中间包过热度控制在10

‑

25

ꢀº

c,结晶器电磁搅拌和铸坯凝固末端电磁搅拌,结晶器电磁搅拌选用50hz/160

‑

220a电磁搅拌参数,末端电磁搅拌选用50hz/320

‑

380a电磁搅拌参数,以扩大铸坯的等轴晶区,降低铸坯偏析,钢坯中心偏析控制在0.5级以下,铸坯严禁出现中心疏松和缩孔;(2)二次冷却采用结晶器足辊强水冷冷却,二冷段、、采用弱冷气雾冷却,二冷三段水冷强度比为5:3:2,二冷段每米温降控制在180℃/m以内;每米比水量的大小会影响铸坯在二冷区表面的温度分布、铸坯裂纹和偏析,比给水量控制在0.35l/kg左右;(3)铸坯皮下气泡的防止措施,中间包采用氩气保护,中间包包盖下铺设氩气吹扫管道,浇注过程中全程吹氩气,氩气压力设定为200pa,氩气流量控制在150l/min,保护渣必须烘烤后使用,设计专用保护渣烘烤斗,保护渣从上部添加,下部排放使用,全程火焰烘烤,排除保护渣运输、储存过程中吸附的水份;杜绝连铸坯皮下气泡;(5)铸坯轧制:(1)分热装和冷装两种模式轧制,20ni2moa钢坯热送热装轧制,可以有效减少钢锭铸态组织的枝晶应力开裂,生产中尽量热装热送;冷态20ni2moa齿轮钢铸坯在轧钢工序加热速率一定不能过大,尤其是在700℃左右组织相变敏感区,升温速率控制在3~5℃/min之间;(2)铸坯在700℃左右组织相变敏感区以下加热升温最大速率不可大于6℃/min,且不可有在该升温速率下持续28min以上的连续升温,以便为20ni2moa齿轮钢铸坯在加热炉的传热创造充足的均热时间;采用高温均匀化措施,改善组织不均匀性, 提高材料的塑性;(3)预热温度不大于840℃,均热温度1160~1200℃,终轧温度设定为880℃,冷却

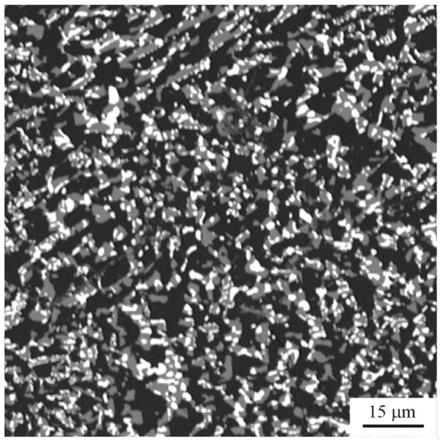

速率为8~10℃/s,钢材组织为粒状贝氏体和少量铁素体。

[0005]

本发明方法制备的20ni2mo材料,通过钢坯中心偏析的控制,降低了钢材的带状组织,钢材的带状组织≤1.5级,室温冲击功≥150j,抗拉强度≥630mpa,屈服强度≥460mpa,延长率≥20%,钢材具有良好的韧性,有效解决了用户锻造开裂难题,轧制的钢材直径为20

‑

36毫米的合金钢棒材形成批量供货能力,各项性能达到了用户要求。材料应用于国内知名摩托车生产厂家制造齿轮批量应用。

具体实施方式

[0006]

一种防止20ni2moa齿轮钢加工开裂的控制方法,(1)该齿轮钢的成分质量百分百组成为:c含量为0.18~0.21%、si含量为0.20~0.30%、mn含量为0.70~0.80%、p含量为<0.018%、s含量为<0.005%、ni含量为1.65~1.75%,mo含量为0.20~0.26%,残余元素cr≤0.15%、cu≤0.15%,其余为铁和不可避免的杂质;(2)电炉冶炼:[1]电炉必须配加38

‑

45t/炉的铁水,要求使用精料:轧钢返回的切头、切尾及外购重型料,总装入量控制在85吨/炉左右;[2]电炉渣料通过料仓先期一次性配加石灰3000kg;[3]采用留碳操作严格控制电炉终点碳含量,控制范围0.10~0.15%;严禁钢水过吹,终点碳<0.08%,电炉取完终点样等样出钢时禁止吹氧、送电操作;出钢磷小于0.010%,出钢温度大于1610℃,并保证炉内金属料熔化完全,lf精炼初始温度≥1530℃;[4]电炉合理控制留钢量15t,杜绝出钢毕回摇带渣及因留钢量少造成冶炼困难;严格控制出钢口出钢时间禁止出钢下渣、带渣,出钢时间必须≥120s;[5]炉后终脱氧剂采用电石、预熔渣、硅钙钡,炉后脱氧剂加入量及加入顺序:电石加入量80kg,1/2加入包底、1/2在钢水下来后加,再加入预熔渣120kg,然后加入硅钙钡120kg;[6]电炉控制到精炼炉配碳目标0.16%,出钢增碳操作必须在出钢量达到45吨前完成,保证钢水成分均匀;[7]电炉出钢开始至合金进入钢包炉后氩气使用弱搅拌,合金进入钢包至合金加完炉后氩气使用强搅拌,合金加完至钢包吊运使用弱搅拌,钢水不能裸露;(3)精炼炉冶炼:[1]温度控制:本钢种的液相线温度为1518℃,固相线温度1451℃,要求开机温度和连铸连浇温度控制良好,开机第一炉过热度不大于45℃,连浇炉过热度控制在30℃以内;[2]脱氧、脱硫控制:铝铁脱氧,保证了钢水中[o]≤10ppm,送电提温至1615

‑

1620℃,造还原渣合格后渣中feo含量不大于1.1%,钢包底吹氩强搅拌快速脱硫,搅拌时间6

‑

8分钟熔炼成品硫含量不大于0.005%;[3]钙处理:精炼钢水在上连铸前,喂入260米/炉的硅钙线,喂完丝后调整氩气流量至现吹氩系统能吹起的最小流量,50

‑

80nl/min,进行8分钟以上的软吹底吹氩搅拌操作;(4)连铸:(1)铸坯中心偏析的控制方法,采用低过热度恒拉速浇铸,中间包过热度控制在10

‑

25

ꢀº

c,结晶器电磁搅拌和铸坯凝固末端电磁搅拌,结晶器电磁搅拌选用50hz/160

‑

220a

电磁搅拌参数,末端电磁搅拌选用50hz/320

‑

380a电磁搅拌参数,以扩大铸坯的等轴晶区,降低铸坯偏析,钢坯中心偏析控制在0.5级以下,铸坯严禁出现中心疏松和缩孔;(2)二次冷却采用结晶器足辊强水冷冷却,二冷段、、采用弱冷气雾冷却,二冷三段水冷强度比为5:3:2,二冷段每米温降控制在180℃/m以内;每米比水量的大小会影响铸坯在二冷区表面的温度分布、铸坯裂纹和偏析,比给水量控制在0.35l/kg左右;(3)铸坯皮下气泡的防止措施,中间包采用氩气保护,中间包包盖下铺设氩气吹扫管道,浇注过程中全程吹氩气,氩气压力设定为200pa,氩气流量控制在150l/min,保护渣必须烘烤后使用,设计专用保护渣烘烤斗,保护渣从上部添加,下部排放使用,全程火焰烘烤,排除保护渣运输、储存过程中吸附的水份;杜绝连铸坯皮下气泡;(5)铸坯轧制:(1)分热装和冷装两种模式轧制,20ni2moa钢坯热送热装轧制,可以有效减少钢锭铸态组织的枝晶应力开裂,生产中尽量热装热送;冷态20ni2moa齿轮钢铸坯在轧钢工序加热速率一定不能过大,尤其是在700℃左右组织相变敏感区,升温速率控制在3~5℃/min之间;(2)铸坯在700℃左右组织相变敏感区以下加热升温最大速率不可大于6℃/min,且不可有在该升温速率下持续28min以上的连续升温,以便为20ni2moa齿轮钢铸坯在加热炉的传热创造充足的均热时间;采用高温均匀化措施,改善组织不均匀性, 提高材料的塑性;(3)预热温度不大于840℃,均热温度1160~1200℃,终轧温度设定为880℃,冷却速率为8~10℃/s,钢材组织为粒状贝氏体和少量铁素体。

技术领域

1.本发明涉及一种防止20ni2moa齿轮钢加工开裂的控制方法。

背景技术:

2.20ni2moa钢具有良好的淬透性,在非控温热轧状态下,成材产品为贝氏体组织。作为大模数齿轮制作用钢,不仅具有极高的抗拉强度值,而且还具有非常好的冲击韧性值。由于钢中含ni量高,增加了钢中残余奥氏体的存在,这就为高频强负荷作用下的接触疲劳提供了有效的抗抵效应。钢种的组织特性决定了其对加工过程中升、降温速率极为敏感。这不仅是齿轮生产厂家严密关注的要点,同时也是钢厂生产过程中的重中之重。生产中常常出现的因各种原因产生的裂纹而导致产品成批报废的质量事故,成为困扰许多生产厂家的老大难问题。裂纹是齿轮钢锻压生产中常见的主要缺陷之一,通常是先形成微观裂纹,再扩展成宏观裂纹。锻造工艺过程(包括加热和冷却)中裂纹的产生与受力情况、变形金属的组织结构、变形温度和变形速度等有关。锻造工艺过程中除了工具给与工件的作用力之外,还有因变形不均匀和变形速度不同引起的附加应力、由温度不均匀引起的热应力和由组织转变不同时进行而产生的组织应力。应力状态、变形温度和变形速度是裂纹产生和扩展的外部条件;金属的组织结构是裂纹产生和扩展的内部依据。从大量的锻件裂纹实例分析和重复试验中可以观察到,金属材料的组织和性能是否均匀,对裂纹有重要影响。带状组织是钢的组织缺陷。对齿轮钢而言,严重的带状组织将影响渗碳的均匀性,增加淬火变形程度,使渗碳齿轮尺寸精度差,容易出现锻造过程开裂的情况。为了减轻或消除齿轮钢的带状组织,在炼钢生产过程中应采取适当的技术措施。在冶炼过程中,要尽量降低钢中有害元素、气体及夹杂物的含量;在连铸浇注过程中,要采用低过热度浇注、缓冷控制和电磁搅拌技术。

技术实现要素:

3.本发明的目的在于提供一种防止20ni2moa齿轮钢加工开裂的控制方法,着重控制连铸坯内部偏析,钢材产品以贝氏体组织为主,防开裂效果好。

4.本发明采用的技术方案是:一种防止20ni2moa齿轮钢加工开裂的控制方法,(1)该齿轮钢的成分质量百分百组成为:c含量为0.18~0.21%、si含量为0.20~0.30%、mn含量为0.70~0.80%、p含量为<0.018%、s含量为<0.005%、ni含量为1.65~1.75%,mo含量为0.20~0.26%,残余元素cr≤0.15%、cu≤0.15%,其余为铁和不可避免的杂质;(2)电炉冶炼:[1]电炉必须配加38

‑

45t/炉的铁水,要求使用精料:轧钢返回的切头、切尾及外购重型料,总装入量控制在85吨/炉左右;[2]电炉渣料通过料仓先期一次性配加石灰3000kg;[3]采用留碳操作严格控制电炉终点碳含量,控制范围0.10~0.15%;严禁钢水过吹,终点碳<0.08%,电炉取完终点样等样出钢时禁止吹氧、送电操作;出钢磷小于0.010%,出钢温度大于1610℃,并保证炉内金属料熔化完全,lf精炼初始温度≥1530℃;

[4]电炉合理控制留钢量15t,杜绝出钢毕回摇带渣及因留钢量少造成冶炼困难;严格控制出钢口出钢时间禁止出钢下渣、带渣,出钢时间必须≥120s;[5]炉后终脱氧剂采用电石、预熔渣、硅钙钡,炉后脱氧剂加入量及加入顺序:电石加入量80kg,1/2加入包底、1/2在钢水下来后加,再加入预熔渣120kg,然后加入硅钙钡120kg;[6]电炉控制到精炼炉配碳目标0.16%,出钢增碳操作必须在出钢量达到45吨前完成,保证钢水成分均匀;[7]电炉出钢开始至合金进入钢包炉后氩气使用弱搅拌,合金进入钢包至合金加完炉后氩气使用强搅拌,合金加完至钢包吊运使用弱搅拌,钢水不能裸露;(3)精炼炉冶炼:[1]温度控制:本钢种的液相线温度为1518℃,固相线温度1451℃,要求开机温度和连铸连浇温度控制良好,开机第一炉过热度不大于45℃,连浇炉过热度控制在30℃以内;[2]脱氧、脱硫控制:铝铁脱氧,保证了钢水中[o]≤10ppm,送电提温至1615

‑

1620℃,造还原渣合格后渣中feo含量不大于1.1%,钢包底吹氩强搅拌快速脱硫,搅拌时间6

‑

8分钟熔炼成品硫含量不大于0.005%;[3]钙处理:精炼钢水在上连铸前,喂入260米/炉的硅钙线,喂完丝后调整氩气流量至现吹氩系统能吹起的最小流量,50

‑

80nl/min,进行8分钟以上的软吹底吹氩搅拌操作;(4)连铸:(1)铸坯中心偏析的控制方法,采用低过热度恒拉速浇铸,中间包过热度控制在10

‑

25

ꢀº

c,结晶器电磁搅拌和铸坯凝固末端电磁搅拌,结晶器电磁搅拌选用50hz/160

‑

220a电磁搅拌参数,末端电磁搅拌选用50hz/320

‑

380a电磁搅拌参数,以扩大铸坯的等轴晶区,降低铸坯偏析,钢坯中心偏析控制在0.5级以下,铸坯严禁出现中心疏松和缩孔;(2)二次冷却采用结晶器足辊强水冷冷却,二冷段、、采用弱冷气雾冷却,二冷三段水冷强度比为5:3:2,二冷段每米温降控制在180℃/m以内;每米比水量的大小会影响铸坯在二冷区表面的温度分布、铸坯裂纹和偏析,比给水量控制在0.35l/kg左右;(3)铸坯皮下气泡的防止措施,中间包采用氩气保护,中间包包盖下铺设氩气吹扫管道,浇注过程中全程吹氩气,氩气压力设定为200pa,氩气流量控制在150l/min,保护渣必须烘烤后使用,设计专用保护渣烘烤斗,保护渣从上部添加,下部排放使用,全程火焰烘烤,排除保护渣运输、储存过程中吸附的水份;杜绝连铸坯皮下气泡;(5)铸坯轧制:(1)分热装和冷装两种模式轧制,20ni2moa钢坯热送热装轧制,可以有效减少钢锭铸态组织的枝晶应力开裂,生产中尽量热装热送;冷态20ni2moa齿轮钢铸坯在轧钢工序加热速率一定不能过大,尤其是在700℃左右组织相变敏感区,升温速率控制在3~5℃/min之间;(2)铸坯在700℃左右组织相变敏感区以下加热升温最大速率不可大于6℃/min,且不可有在该升温速率下持续28min以上的连续升温,以便为20ni2moa齿轮钢铸坯在加热炉的传热创造充足的均热时间;采用高温均匀化措施,改善组织不均匀性, 提高材料的塑性;(3)预热温度不大于840℃,均热温度1160~1200℃,终轧温度设定为880℃,冷却

速率为8~10℃/s,钢材组织为粒状贝氏体和少量铁素体。

[0005]

本发明方法制备的20ni2mo材料,通过钢坯中心偏析的控制,降低了钢材的带状组织,钢材的带状组织≤1.5级,室温冲击功≥150j,抗拉强度≥630mpa,屈服强度≥460mpa,延长率≥20%,钢材具有良好的韧性,有效解决了用户锻造开裂难题,轧制的钢材直径为20

‑

36毫米的合金钢棒材形成批量供货能力,各项性能达到了用户要求。材料应用于国内知名摩托车生产厂家制造齿轮批量应用。

具体实施方式

[0006]

一种防止20ni2moa齿轮钢加工开裂的控制方法,(1)该齿轮钢的成分质量百分百组成为:c含量为0.18~0.21%、si含量为0.20~0.30%、mn含量为0.70~0.80%、p含量为<0.018%、s含量为<0.005%、ni含量为1.65~1.75%,mo含量为0.20~0.26%,残余元素cr≤0.15%、cu≤0.15%,其余为铁和不可避免的杂质;(2)电炉冶炼:[1]电炉必须配加38

‑

45t/炉的铁水,要求使用精料:轧钢返回的切头、切尾及外购重型料,总装入量控制在85吨/炉左右;[2]电炉渣料通过料仓先期一次性配加石灰3000kg;[3]采用留碳操作严格控制电炉终点碳含量,控制范围0.10~0.15%;严禁钢水过吹,终点碳<0.08%,电炉取完终点样等样出钢时禁止吹氧、送电操作;出钢磷小于0.010%,出钢温度大于1610℃,并保证炉内金属料熔化完全,lf精炼初始温度≥1530℃;[4]电炉合理控制留钢量15t,杜绝出钢毕回摇带渣及因留钢量少造成冶炼困难;严格控制出钢口出钢时间禁止出钢下渣、带渣,出钢时间必须≥120s;[5]炉后终脱氧剂采用电石、预熔渣、硅钙钡,炉后脱氧剂加入量及加入顺序:电石加入量80kg,1/2加入包底、1/2在钢水下来后加,再加入预熔渣120kg,然后加入硅钙钡120kg;[6]电炉控制到精炼炉配碳目标0.16%,出钢增碳操作必须在出钢量达到45吨前完成,保证钢水成分均匀;[7]电炉出钢开始至合金进入钢包炉后氩气使用弱搅拌,合金进入钢包至合金加完炉后氩气使用强搅拌,合金加完至钢包吊运使用弱搅拌,钢水不能裸露;(3)精炼炉冶炼:[1]温度控制:本钢种的液相线温度为1518℃,固相线温度1451℃,要求开机温度和连铸连浇温度控制良好,开机第一炉过热度不大于45℃,连浇炉过热度控制在30℃以内;[2]脱氧、脱硫控制:铝铁脱氧,保证了钢水中[o]≤10ppm,送电提温至1615

‑

1620℃,造还原渣合格后渣中feo含量不大于1.1%,钢包底吹氩强搅拌快速脱硫,搅拌时间6

‑

8分钟熔炼成品硫含量不大于0.005%;[3]钙处理:精炼钢水在上连铸前,喂入260米/炉的硅钙线,喂完丝后调整氩气流量至现吹氩系统能吹起的最小流量,50

‑

80nl/min,进行8分钟以上的软吹底吹氩搅拌操作;(4)连铸:(1)铸坯中心偏析的控制方法,采用低过热度恒拉速浇铸,中间包过热度控制在10

‑

25

ꢀº

c,结晶器电磁搅拌和铸坯凝固末端电磁搅拌,结晶器电磁搅拌选用50hz/160

‑

220a

电磁搅拌参数,末端电磁搅拌选用50hz/320

‑

380a电磁搅拌参数,以扩大铸坯的等轴晶区,降低铸坯偏析,钢坯中心偏析控制在0.5级以下,铸坯严禁出现中心疏松和缩孔;(2)二次冷却采用结晶器足辊强水冷冷却,二冷段、、采用弱冷气雾冷却,二冷三段水冷强度比为5:3:2,二冷段每米温降控制在180℃/m以内;每米比水量的大小会影响铸坯在二冷区表面的温度分布、铸坯裂纹和偏析,比给水量控制在0.35l/kg左右;(3)铸坯皮下气泡的防止措施,中间包采用氩气保护,中间包包盖下铺设氩气吹扫管道,浇注过程中全程吹氩气,氩气压力设定为200pa,氩气流量控制在150l/min,保护渣必须烘烤后使用,设计专用保护渣烘烤斗,保护渣从上部添加,下部排放使用,全程火焰烘烤,排除保护渣运输、储存过程中吸附的水份;杜绝连铸坯皮下气泡;(5)铸坯轧制:(1)分热装和冷装两种模式轧制,20ni2moa钢坯热送热装轧制,可以有效减少钢锭铸态组织的枝晶应力开裂,生产中尽量热装热送;冷态20ni2moa齿轮钢铸坯在轧钢工序加热速率一定不能过大,尤其是在700℃左右组织相变敏感区,升温速率控制在3~5℃/min之间;(2)铸坯在700℃左右组织相变敏感区以下加热升温最大速率不可大于6℃/min,且不可有在该升温速率下持续28min以上的连续升温,以便为20ni2moa齿轮钢铸坯在加热炉的传热创造充足的均热时间;采用高温均匀化措施,改善组织不均匀性, 提高材料的塑性;(3)预热温度不大于840℃,均热温度1160~1200℃,终轧温度设定为880℃,冷却速率为8~10℃/s,钢材组织为粒状贝氏体和少量铁素体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。