1.本技术涉及吹塑模具的技术领域,尤其是涉及一种塑料瓶用吹塑模具。

背景技术:

2.热塑性树脂经挤出或注射成型得到的管状塑料型坯,趁热(或加热到软化状态),置于对开模中,闭模后立即在型坯内通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得到各种中空制品。现有塑料瓶为了保证稳定性,塑料瓶底一般会向内凹陷。

3.相关技术之,一种吹塑模具,包括两个瓶身半模,任一瓶身半模厚度方向与瓶身任一径向方向平行,合模或开模时两个瓶身半模沿其自身厚度方向移动,合拢或分离。实际使用中,工作人员将吹塑模具放入吹塑机内,吹塑机带动两侧瓶身半模向相互背离的两侧移动,从而开模,工作人员将塑料瓶瓶坯自上向下放入两侧模具之间,注塑机驱动两侧瓶身半模相互靠近,并合模。吹塑机对瓶坯进行吹塑。吹塑完成后,吹塑机带动两侧瓶身半模向相互背离的两侧移动,开模并取出吹塑成型的塑料瓶。

4.针对上述中的相关技术,当塑料瓶底向内凹陷时,任一瓶身半模上设置有向上的凸起,开模过程中,凸起部分较难和塑料瓶瓶体凹陷分开,存在有开模过程中,瓶身半模损坏塑料瓶的缺陷。

技术实现要素:

5.为了减少开模过程中,任一瓶身半模移动过程中损坏塑料瓶的情况发生,本技术提供一种塑料瓶用吹塑模具。

6.本技术提供的一种塑料瓶用吹塑模具采用如下的技术方案:

7.一种塑料瓶用吹塑模具,包括第一侧板和第二侧板,所述第一侧板和第二侧板均呈竖直设置,所述第一侧板厚度方向与第二侧板厚度方向平行,所述第一侧板厚度方向靠近第二侧板的一侧设置有第一半模,所述第一半模位于第一侧板上侧,所述第二侧板上设置有第二半模,所述第二半模与第一半模对应设置,所述第一半模下侧设置有瓶底模,所述瓶底模沿竖直方向分别与第一半模和第二半模滑移配合,所述瓶底模下侧设置有抵接块,所述瓶底模下侧设置有第一倾斜面,所述第一倾斜面沿第一侧板厚度方向向第二侧板倾斜设置,所述抵接块与第一倾斜面沿第一侧板厚度方向较高一侧的侧板固定连接,所述抵接块上侧设置有第二倾斜面,所述第二倾斜面与第一倾斜面平行,所述第一倾斜面与第二倾斜面抵接,所述第一倾斜面与第二倾斜面滑移配合。

8.通过采用上述技术方案,当吹塑机完成吹塑后,第二侧板带动抵接块向背离第一侧板的一侧移动,第一倾斜面与第二倾斜面相对滑移,瓶底模受重力作用向下滑移,瓶底模与塑料瓶成品底侧分离,第一半模和第二半模与塑料瓶侧壁分离。通过这种方式,方便吹塑模具与成型的塑料瓶分离,有助于减少开模过程中,瓶底模沿任一水平方向移动,损坏成型塑料瓶的情况发生。

9.优选的,所述第一倾斜面沿靠近第二侧板的一侧向靠近第一侧板的一侧倾斜向下设置,所述第一侧板上设置有用于对瓶底模进行限位的限位组件。

10.通过采用上述技术方案,限位组件对瓶底模进行限位,减少开模过程中,瓶底模从第一侧板上脱落的情况发生,有助于提高瓶底模在吹塑模具上的稳定性,使吹塑模具合模时,抵接块推动瓶底模自动复位,有助于提高吹塑模具的自动化程度。

11.优选的,所述限位组件包括限位件,所述限位件可拆卸固定在瓶底模沿第一侧板厚度方向靠近第一侧板的一侧,所述第一半模上设置有腰型槽,所述腰型槽呈竖直设置,所述腰型槽沿第一侧板厚度方向贯穿第一半模,所述限位件沿第一侧板厚度方向穿设腰型槽,所述限位件与腰型槽沿竖直方向滑移配合。

12.通过采用上述技术方案,限位件和腰型槽限制瓶底模在竖直方向的一定程度内移动,有助于减少瓶底模从第一半模上掉落的情况发生。

13.优选的,所述限位件为限位螺栓,所述限位螺栓轴线方向与第一侧板厚度方向平行,所述限位螺栓沿其自身轴线方向穿设瓶底模,所述限位螺栓与瓶底模螺纹固定,所述限位螺栓的螺帽沿其自身轴线方向穿设腰型槽,并与腰型槽沿竖直方向滑移配合。

14.通过采用上述技术方案,当限位螺栓的螺帽下侧抵接在腰型槽下侧壁上时,瓶底模与第一半模相对固定,使第一倾斜面与第二倾斜面始终抵接,有助于减少第一倾斜面与第二倾斜面分离,导致合模过程中,第一倾斜面与第二倾斜面分离,影响抵接块推动瓶底模的情况发生。

15.优选的,所述瓶底模上设置有限位孔,所述限位孔与限位螺栓同轴设置,所述限位孔沿第一侧板厚度方向自靠近第一侧板的一侧穿设瓶底模,所述限位螺栓的螺帽靠近瓶底模的一段抵紧在限位孔底壁上。

16.通过采用上述技术方案,限位孔有助于对限位螺栓定位,有助于减少瓶底模和第一半模剪切限位螺栓,破坏第一半模和瓶底模的情况发生,有助于提高限位螺栓在限位孔内的稳定性。

17.优选的,所述第一侧板上设置有限位块,所述限位块位于第一半模下侧,所述限位块与第一侧板固定连接,所述限位块位于抵接块下侧,所述限位块与抵接块沿第一侧板厚度方向滑移配合。

18.通过采用上述技术方案,限位块抵接在抵接块下侧,有助于减少开模和合模,瓶底模向下压设,使抵接块断流哦的亲何况阿斯,。

19.优选的,所述限位块上设置有第三倾斜面,所述第三倾斜面沿靠近第一侧板的一侧向靠近第二侧板的一侧倾斜向下设置,所述抵接块下侧设置有第四倾斜面,所述第四倾斜面与第三倾斜面平行,所述第三倾斜面与第四倾斜面抵接,所述第三倾斜面与第四倾斜面滑移配合。

20.通过从而有助于减少第三采用上述技术方案,第三倾斜面与第倾斜面平行,抵接块有主有助于减少第三倾斜面与第四倾斜面脱离的情况,有助于提高瓶底模在第一半模上的稳定性,同时有助于提高瓶底模在第一侧模内的稳定性。

21.优选的,所述瓶底模上设置有滑移面,所述滑移面呈竖直设置,所述滑移面位于瓶底模沿第一侧板厚度方向靠近第一侧板的一侧,所述限位孔位于滑移面上,所述滑移面与第一半模沿竖直方向滑移配合。

22.通过采用上述技术方案,滑移面与第一半模沿竖直方滑移配合,有助于减少第一半模绕其自身内转动的情况发生,从而有助于减少瓶底模对限位螺栓螺帽的稳定,有助于进一步提高减少瓶底模的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.借助瓶底模上第一倾斜面和抵接块上的第二倾斜面滑移,开模过程中,瓶底模向下移动并与塑料瓶底壁分离,有助于减少开模过程中,任一瓶身半模移动过程中损坏塑料瓶的情况发生,有助于减少提高塑料瓶在模具开模是损坏的情况发生,

25.2.借助限位螺栓和腰型槽,从而限制瓶底模的行程,有助于减少瓶底模向下过度位移,使瓶底模从第一侧板上掉落,有助于减少工作人员重复复位安装瓶底模的时间,提高工作效率,同时有助于提高瓶底模的位置精度,有助于提高成品的产品质量,减少不合格率。

26.3.借助限位块、第三倾斜面和第四倾斜面,方便吹塑模具可以及时闭合,瓶底模复位,有助于提高抵接块的稳定性,提高工作效率。

附图说明

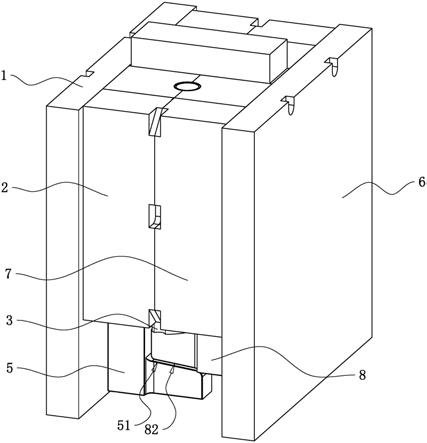

27.图1是本技术实施例主要体现塑料瓶用吹塑模具整体结构的轴侧示意图;

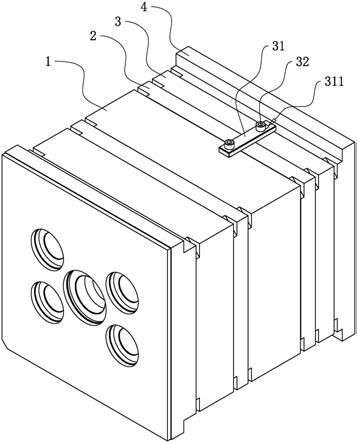

28.图2是本技术实施例主要体现塑料瓶用吹塑模具内部结构的轴侧示意图;

29.图3是本技术实施例主要体现塑料瓶用吹塑模具内部结构的剖视图。

30.附图标记:1、第一侧板;2、第一半模;21、腰型槽;3、瓶底模;31、第一倾斜面;32、滑移面;33、限位孔;4、限位组件;41、限位件;411、限位螺栓;5、限位块;51、第三倾斜面;6、第二侧板;7、第二半模;8、抵接块;81、第二倾斜面;82、第四倾斜面。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种塑料瓶用吹塑模具。

33.参见图1,图2,塑料瓶用吹塑模具包括第一侧板1和第二侧板6,第一侧板1和第二侧板6均呈竖直设置,第一侧板1厚度方向与第二侧板6厚度方向平行,第一侧板1厚度方向靠近第二侧板6的一侧设置有第一半模2,第二侧板6厚度方向靠近第一侧板1的一侧设置有第二半模7,第一半模2和第二半模7之间设置有瓶底模3,瓶底模3呈竖直设置,瓶底模3沿其自身轴线方向与第一半模2滑移配合,瓶底模3沿其自身轴线方向与第二半模7滑移配合。第一侧板1、第二侧板6和瓶底模3之间形成有成型腔。实际工作中,工作人员将吹塑模具固定在吹塑机内。吹塑机将第一侧板1和第二侧板6向相互背离的一侧移动,打开吹塑模具,将瓶坯放入成型腔内,吹塑机推动第一侧板1和第二侧板6向相互靠近的一侧移动,注塑机将压缩空气从瓶坯敞开口注入瓶坯内,将瓶坯吹胀而紧贴在成型腔的内壁上,冷却后脱模,即完成塑料瓶吹塑成型。

34.具体而言,参见图1、图3,瓶底模3下端设置有第一倾斜面31,第一倾斜面31沿第一侧板1厚度方向自第一侧板1向第二侧板6倾斜向下设置。第二侧板6上设置有抵接块8,抵接块8与第二侧板6固定连接,抵接块8上侧设置有第二倾斜面81,第二倾斜面81和第一倾斜面31平行,第二倾斜面81抵接在第一倾斜面31上,第二倾斜面81与第一倾斜面31滑移配合。开

模过程中,第二侧板6带动抵接块8沿第二侧板6厚度方向想背离第一侧板1的一侧移动,第一倾斜面31与第二倾斜面81相对滑移,并与第二倾斜面81分离,瓶底模3受重力作用沿竖直方向向下移动,从而使瓶底模3与塑料瓶成品底部的凹槽分离。合模过程中,第二侧板6推动抵接块8沿第二侧板6厚度方向向靠近第一侧板1的一侧移动,第一倾斜面31与第二倾斜面81相对滑移,从而推动瓶底模3沿竖直方向向上移动,使瓶底模3复位。

35.抵接块8下侧设置有第三倾斜面51,第三倾斜面51沿第一侧板1厚度方向靠近第一侧板1一侧向靠近第二侧板6一侧倾斜向下设置。第一侧板1厚度方向靠近第二侧板6的一侧设置有限位块5,限位块5位于第一侧板1下侧,限位块5与第一侧板1固定连接。限位块5上设置有第四倾斜面82,第四倾斜面82与第三倾斜面51平行。第四倾斜面82抵接在第三倾斜面51上,第四倾斜面82与第三倾斜面51滑移配合。合模过程中,第二侧板6推动抵接块8沿第二侧板6厚度方向向靠近第一侧板1的一侧移动,第一倾斜面31与第二倾斜面81相对滑移。第一侧板1推动抵紧块沿第一侧板1厚度方向向靠近第二侧板6的一侧移动,第三倾斜面51与第四倾斜面82相对滑移。抵接块8有助于减少限位块5推动瓶底模3的过程中,瓶底模3对限位块5施加向下的压力,损坏限位块5的情况发生。抵接块8有助于提高吹塑过程中,限位块5在第二侧板6上的稳定性。

36.瓶底模3沿第一侧板1厚度方向靠近第一侧板1的一侧设置有滑移面32,滑移面32呈竖直设置,滑移面32沿竖直方向与第一半模2滑移配合。滑移面32上设置有限位孔33,限位孔33呈水平设置,限位孔33轴线方向与第一侧板1厚度方向平行,限位孔33沿其自身轴线方向靠近第一侧板1的一侧向靠近第二侧板6的一侧穿设瓶底模3。瓶底模3上还设置有限位组件4,限位组件4包括限位件41,限位件41为限位螺栓411。限位螺栓411与限位孔33同轴设置,限位螺栓411沿其自身轴线方向穿设瓶底模3,限位螺栓411与瓶底模3螺纹连接。限位螺栓411的螺帽背离第一侧板1的一端抵紧在限位孔33底壁上。

37.第一半模2上设置有腰型槽21,腰型槽21呈竖直设置,腰型槽21沿第一侧板1厚度方向贯穿第一半模2。限位螺栓411螺帽位于腰型槽21内,限位螺栓411螺帽与腰型槽21沿竖直方向滑移配合。开模过程中,当限位螺栓411螺帽下侧与腰型槽21下侧侧壁抵接时,瓶底模3与塑料瓶底内凹的部分分离。限位螺栓411限制瓶底模3继续向下滑移,使瓶底模3相对固定在第一半模2上,通过这种方式,有助于限制瓶底模3在预设行程内移动,减少瓶底模3从第一侧板1上掉落的可能性,方便合模时对瓶底模3进行复位。

38.本技术实施例一种塑料瓶用吹塑模具的实施原理为:工作人员将吹塑模具安装在吹塑机内,吹塑机带动第一侧板1和第二侧板6向相互背离的一侧移动,第一侧板1带动第一半模2和限位块5移动,第一半模2带动瓶底模3向背离第二侧板6的一侧移动,第二侧板6带动抵接块8向背离第一侧板1的一侧移动,第一倾斜面31与第二倾斜面81相对滑移,第三倾斜面51和第四倾斜面82相对滑移,瓶底模3沿竖直方向向下滑移,滑移面32与第一半模2沿竖直方向移动,限位螺栓411在腰型槽21内滑移,当限位螺栓411螺帽与腰型槽21下侧侧面抵接时,限位螺栓411对瓶底模3进行限位,完成对吹塑模具的开模。

39.工作人员将注塑瓶坯放入第一半模2和第二半模7之间,吹塑机带动第一侧板1和第二侧板6向相互靠近的一侧移动。第一侧板1带动第一半模2和限位块5移动,第一半模2带动瓶底模3向靠近第二侧板6的一侧移动,第二侧板6带动抵接块8向靠近第一侧板1的一侧移动,第一倾斜面31与第二倾斜面81相对滑移,第三倾斜面51和第四倾斜面82相对滑移,瓶

底模3沿竖直方向向上滑移,滑移面32与第一半模2沿竖直方向移动,从而完成对瓶底模3的复位。通过这种方式,方便注塑机开模或合模,结构简单,精度较高,从而有助于降低模具的生产成本,同时有助于提高吹塑件的成品合格率,减少吹塑模具楷模过程中,损坏塑料瓶的情况发生。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。