1.本发明涉及医药设备领域,具体涉及一种热熔胶制备及涂布一体化设备及方法。

背景技术:

2.目前热熔胶贴剂的小批量制作过程包括:通过对盛装热熔胶材料容器加热到预设温度,采用搅拌器长时间搅拌混匀物料,然后将混合搅拌制作好的热熔胶在高温状态倒入涂布装置进行离型膜涂布,涂布完成后贴上背衬,最后裁剪得到需要的贴剂产品。

3.搅拌混匀后的热熔胶材料在高温状态下转运过程中,容易出现操作过程中材料温度下降,材料半固化而不易加入涂布设备,快速操作极易存在高温烫伤风险,整体操作麻烦且浪费材料。

4.常用涂布膜涂布方法:刮刀式涂布、光辊涂布、网辊涂布。

5.刮刀式涂布采用平板带加热功能的四面涂布器装置,平板加热至预设温度,将热熔胶倒在平板上,然后控制推杆以恒定速度推动四面涂布器成型。成型过程中问题

①

:倒入胶量不易控制且形成堆积,涂布成型长度方向宽度不均匀,一次动作后平板上余胶过多,不好回收,造成材料浪费;

②

:倒胶过程热熔胶容易冷却,在平板上对堆积热熔胶加热,形成温度不均匀材料,以恒定速度涂布成型经常出现材料拉拽、撕扯等涂布质量缺陷;

③

:四面涂布工具与推杆只是背靠衔接,在涂布过程中容易产生倾翻情况,造成涂胶厚度不均匀,涂布过程中经常需要人工辅助按压工具。

6.光辊涂布采用两辊或多辊旋转,通过微动调节刮刀与光辊间隙,进行高精度涂布。成型过程中问题

①

:高温热熔胶需要手工倒入刮刀与光辊形成的容料空间,操作不便且需要材料量偏大不利于少量制作

②

:频繁高低温变化使用的刮刀微动调节装置易导致精度变化,造成胶厚度精度不稳定

③

:光辊与刮刀由于直接与涂布材料接触,每次使用完成后需要及时清洗,而加热装置结构内置,清洗时需要拆装,给制剂及相关操作人员带来挑战。

7.网辊涂布采用网纹辊进行上胶,宽度方向上上胶量均匀性好,涂布量准确,但是涂胶厚度不便调整及不易小型化应用。

8.针对小批量、定制化的贴剂制作需要,上述工艺装置及方式无法有效满足制作需求。

技术实现要素:

9.本发明的目的在于解决现有技术装置无法连续完成热熔胶制备及有效实现大面积粘弹性热熔材料高精度涂布问题,本发明提出一种能够自动连续化热熔胶制备及高精度涂布一体化的设备和方法,能够满足医用贴剂的小批量、定制化制作。

10.为了实现上述目的,本发明第一方面提供了一种热熔胶制备及涂布一体化设备,该设备包括:

11.搅拌器,用于对物料进行搅拌;

12.熔融涂布组件,包括:热熔胶容器、气动开关和扁嘴狭缝涂布刀头;其中所述热熔

胶容器的顶面开口,内部悬空放置有所述搅拌器的搅拌头,底面设置有物料出口,该物料出口与所述扁嘴狭缝涂布刀头相连通,该连通的通道上设置有所述气动开关;

13.涂布膜组件,包括:用于承托涂布膜的背胶涂布支撑锟,该背胶涂布支撑锟与所述扁嘴狭缝涂布刀头将涂布膜夹在中间;以及,

14.控制组件,用于控制所述设备中各部件的运行。

15.在一实例中,所述控制组件包括以下模块中的一种或多种:对所述热熔胶容器进行温度控制的热熔胶容器温控模块、对所述扁嘴狭缝涂布刀头进行温度控制的扁嘴狭缝涂布刀头温控模块、对所述背胶涂布支撑辊进行温度控制的背胶涂布支撑辊温控模块、控制所述气动开关的供气过程的气动开关供气模块、控制所述扁嘴狭缝涂布刀头的涂布供气过程的涂布供气模块。

16.在一实例中,所述涂布供气模块包括:涂布供气开关、涂布胶挤出用精密减压阀和涂布胶挤出气体压力表。

17.在一实例中,所述气动开关的内部设置有进料通道,该进料通道的a端开口于靠近所述条形气动开关3的一个端头的侧面,该进料通道的b端开口于所述气动开关的另一个端头的顶面,并进一步直接或间接地与扁嘴狭缝涂布刀头的进料口相连。

18.在一实例中,在所述气动开关打开的状态下,所述进料通道的a端位于热熔胶容器的内部,从而热熔胶能够进入该进料通道中,向扁嘴狭缝涂布刀头发生一次式的供胶;在气动开关关闭的状态下,所述进料通道的a端与第二供气口相连通,所述第二供气口具有可调的供气速度,用于控制热熔胶通过所述进料通道向所述扁嘴狭缝涂布刀头流动以及扁嘴狭缝涂布刀头出胶的速度。

19.在一实例中,所述扁嘴狭缝涂布刀头包括涂布刀头本体和安装基准块,其中所述安装基准块用于控制所述涂布刀头本体与所述背胶涂布支撑辊之间的距离即涂布厚度。

20.在一实例中,所述扁嘴狭缝涂布刀头还包括涂布头弹簧,用于控制所述安装基准块对涂布膜和所述背胶涂布支撑辊的挤压力。

21.在一实例中,所述扁嘴狭缝涂布刀头还包括狭缝形成块,该狭缝形成块与所述扁嘴狭缝涂布刀头之间形成固定的狭缝,用于形成存储热熔胶空间和保证有效形成压力节流。

22.在一实例中,所述涂布膜组件还包括贴背衬平台,所述贴背衬平台用于承托已涂布的涂布膜并向其贴附背衬。

23.在一实例中,所述贴背衬平台包括:用于支撑所述涂布膜的滚动杆、用于固定所述滚动杆和涂布膜的夹子、用于拽动涂布膜前进的驱动器、用于张紧所述涂布膜的反压轮、用于控制涂布长度的机械挡块。

24.在一实例中,所述涂布膜组件还包括涂布膜存放辊,该涂布膜存放辊用于承载未涂布的涂布膜并向所述背胶涂布支撑锟连续输送涂布膜。

25.本发明第二方面提供了一种热熔胶连续制备与涂布的方法,该方法使用第一方面所述的设备进行,该方法包括:

26.在热熔胶容器中对热熔胶进行加热并通过搅拌器进行搅拌;

27.使涂布膜移动,并打开气动开关,使热熔胶通过扁嘴狭缝涂布刀头出胶,在涂布膜上形成胶层。

28.在一实例中,所述方法包括通过控制组件进行以下一项或多项控制:

29.通过热熔胶容器温控模块对所述热熔胶容器进行温度控制,使热熔胶达到并保持熔融状态;

30.通过扁嘴狭缝涂布刀头温控模块对所述扁嘴狭缝涂布刀头进行温度控制,使热熔胶通过所述扁嘴狭缝涂布刀头时维持熔融状态;

31.通过气动开关供气模块控制所述气动开关的供气过程,使得热熔胶以预设的量和/或速度离开所述热熔胶容器;

32.通过涂布供气模块控制所述扁嘴狭缝涂布刀头的涂布供气过程,使得热熔胶以预设的量和/或速度离开所述扁嘴狭缝涂布刀头的涂布刀头本体;

33.通过背胶涂布支撑辊温控模块对所述背胶涂布支撑辊进行温度控制。

34.在一实例中,所述打开气动开关使热熔胶通过扁嘴狭缝涂布刀头出胶在涂布膜上形成胶层的过程包括:

35.控制第一供气口供气使所述气动开关打开,使热熔胶容器中的热熔胶进入扁嘴狭缝涂布刀头中储存,达到预设的储存量后控制所述气动开关关闭,将精密减压阀设置到预设的减压参数,控制涂布供气开关打开,使热熔胶从涂布刀头中以预设速度流出;通过第二供气口控制气压,使出胶速度均匀或按照预设曲线。

36.在一实例中,所述方法还包括:在贴背衬平台上,通过夹子夹住滚动杆及涂布膜,采用驱动器拽动涂布膜前进,通过进气与出气口节流阀调节移动速度;调节反压轮张紧涂布膜,调节机械挡块位置,实现涂布长度的控制。

37.在一实例中,所述方法包括以下步骤:

38.s1、在热熔胶容器中加入物料,设置热熔胶容器的温度,并搅拌直至物料熔融;

39.s2、设置涂布刀头和背胶涂布支撑辊的温度;打开气动开关并维持t1时间使胶量够一次涂布使用后,关闭气动开关;

40.s3、打开涂布供气开关,观察涂布胶挤出气体压力表的气体压力值,必要时调节减压阀,使出胶速度v1匹配涂布膜移动速度v2;

41.s4、涂布供气开关,贴背衬,裁切成型贴剂。

42.通过上述技术方案,本发明与现有技术相比至少具有以下优势:

43.(1)能够形成厚度偏差小,宽度均匀的胶膜;

44.(2)能够自动完成热熔胶制备及高精度涂布;

45.(3)能够灵活应对技术研发、小批量、定制化贴剂制作需要,节省技术开发材料成本;

46.(4)能够一次放入材料,直接完成热熔胶制备及涂布作业,节省操作时间,避免高温物料转运过程中人员烫伤风险;

47.(5)能够通过涂布刀头基准块结构,快速调节涂布厚度,多次操作可保证涂布胶厚度一致性。

48.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

附图说明

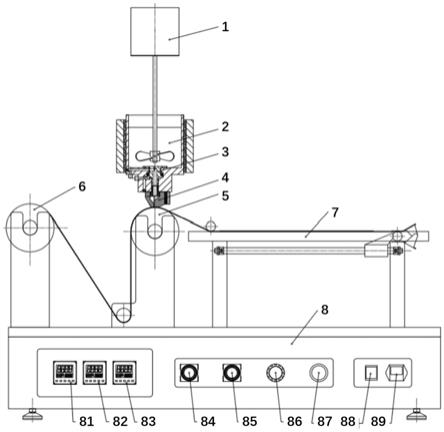

49.图1是本发明一实例的设备示意图。

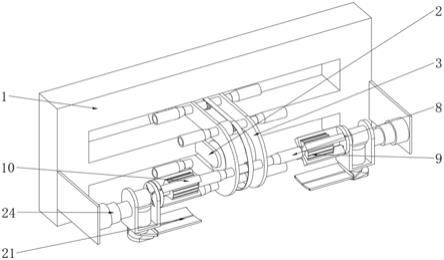

50.图2是图1中熔融涂布组件的外形示意图。

51.图3是图1中熔融涂布组件和部分涂布膜组件的剖面图。

52.图4是图2所示熔融涂布组件的剖面图。

53.图5是图4部件在气动开关通气打开给刀头供胶的状态下的剖面图。

54.图6是图4部件在控压通气下涂布刀头出胶的状态下的剖面示意图。

55.图7是贴背衬平台示意图,图7a为正视图,图7b为俯视图。

具体实施方式

56.以下将通过实施例对本发明进行详细描述。本发明所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.根据一种具体实施方式的热熔胶制备及涂布一体化设备如图1至图7所示。

58.如图1所示,一实例的热熔胶制备及涂布一体化设备至少包括搅拌器1、熔融涂布组件(至少包括热熔胶容器2、气动开关3和扁嘴狭缝涂布刀头4)、涂布膜组件(至少包括背胶涂布支撑锟5)和控制组件8。

59.所述搅拌器1的结构没有特别的限定,可以如图1所示的包括上部的驱动部件和下部的搅拌桨,其中所述搅拌桨悬空地放置于热熔胶容器2的内部。

60.所述热熔胶容器2用于为胶料的熔融和储存提供空间,对形状和结构没有特别的限定,可以如图1所示的呈顶面开口的圆桶状。所述热熔胶容器2的底面设置有物料出口,该物料出口与所述扁嘴狭缝涂布刀头4相连通,该连通的通道上设置有所述气动开关3。

61.图2所示图1中熔融涂布组件的外形示意图。从图中可见热熔胶容器2的外部结构和扁嘴狭缝涂布刀头4的外部结构,气动开关3位于中间连接部件的内部,从图2中不可见。

62.图3至图6展示了熔融涂布组件的内部结构以及工作状态。

63.在一实例中,所述气动开关3呈条形(例如圆柱形),能够在图2所示的热熔胶容器2与扁嘴狭缝涂布刀头4中间的连接部件的内部以活塞运动地方式气密性地滑动。为了实现气密性,可以通过密封圈进行气体密封。

64.在一实例中,所述气动开关3中设置有弹簧31,如图4所示,用于控制所述气动开关3的上下移动。

65.在一实例中,所述气动开关3的内部设置有进料通道,该进料通道的a端开口于靠近所述条形气动开关3的一个端头的侧面,该进料通道的b端开口于所述条形气动开关3的另一个端头的顶面,并进一步直接或间接地与扁嘴狭缝涂布刀头4的进料口相连。

66.在一实例中,在所述气动开关3的那个与所述管道通路的a端相靠近的端头处设置有固定连接的第一端面,该第一端面的直径大于进行活塞运动部分的直径,以固定气动开关3向下运动的终点(即使得当气动开关3关闭,置于图4所示的状态),并能够热熔胶容器2完全分隔而不发生物料泄露。

67.在一实例的状态下,如图5所示,第一供气口21连通,气动开关3打开(向上运动至顶),位于热熔胶容器2内的第一端面向上顶起,使进料通道的a端口向上运动进入热熔胶容

器2内,从而热熔胶能够进入该进料通道中,发生一次式的供胶。该过程可以利用自重给涂布刀头供胶,也可根据不同材料特性采用气体压力推动供胶。当供胶达到预设的量(例如一次涂胶需要的量)时,所述气动开关3向下运动直至所述第一端面与热熔胶容器2的底面贴合,此时为图4所示的状态。

68.在一实例的状态下,如图6所示,所述气动开关3关闭(向下运动至底,使所述第一端面与热熔胶容器2的底面贴合),所述进料通道的a端口与第二供气口22相连通。通过调整所述第二供气口22的供气速度,以控制热熔胶通过所述进料通道向所述扁嘴狭缝涂布刀头4流动以及扁嘴狭缝涂布刀头4出胶的速度。优选为匀速,将刀头的出胶速度记为v1。

69.优选地,该出胶速度v1与驱动器76的移动速度v2相匹配。

70.在一实例中,如图3所示,所述扁嘴狭缝涂布刀头包括涂布刀头本体43和安装基准块42,其中所述安装基准块42用于控制所述涂布刀头本体43与所述背胶涂布支撑辊5之间的狭缝距离即涂布厚度。通过控制安装基准块42高度,与背胶涂布支撑辊5形成涂布厚度t,使用中可以简单的通过更换安装基准块42就可以调整涂胶厚度,涂胶厚度通过刀头支撑基准块自控稳定可靠,避免微调结构受温度影响长期使用后精度丢失问题。

71.在一实例中,所述扁嘴狭缝涂布刀头4还包括涂布头弹簧44,用于控制涂布刀头本体43通过安装基准块42对所述背胶涂布支撑辊5的挤压力,有效解决涂布过程摩擦损坏。

72.在一实例中,所述扁嘴狭缝涂布刀头还包括狭缝形成块45,如图4所示,该狭缝形成块45与所述扁嘴狭缝涂布刀头4之间形成固定的狭缝(例如通过用螺钉连接而实现),作用在于:(1)具有形成宽度b及狭缝δ的矩形截面,保证有效形成压力节流,使热熔胶只有通入压力控制气体后顺利挤出,避免热熔胶通过重力淌出,造成无法成型均匀宽度涂布膜,然后胶液不受控,造成设备不易清洗;(2)形成存储热熔胶空间,保证气动开关3打开后供给1次涂布的物料能够有效存储。宽度b及狭缝δ根据材料的特点及涂布宽度要求调整相关结构尺寸。

73.在一实例中,所述涂布刀头本体43通过连接密封轴41与热熔胶容器2对接,根据热熔胶材料不同还可以采用密封圈或者滑动配合密封。

74.根据一种具体实施方式,图1所述的设备中的涂布膜组件至少包括背胶涂布支撑锟5,该背胶涂布支撑锟5用于承托涂布膜。所述背胶涂布支撑锟5具有滚轴和以该滚轴为轴心的滚轮,涂布膜以展开的状态放置于滚轮的上表面且与滚轮呈可移动的线接触。滚轮可以通过滚动的方式减少与涂布膜的摩擦。

75.在一实例中,所述背胶涂布支撑锟5、涂布膜、所述扁嘴狭缝涂布刀头4从下向上依次摆放,所述背胶涂布支撑锟5与所述涂布膜呈紧密的线接触,所述扁嘴狭缝涂布刀头4与所述涂布膜之间留有狭缝距离,通过控制该狭缝距离可以控制涂布的厚度。

76.在一实例中,试试背胶涂布支撑辊5带有加热装置,可以通过控制组件8进行控制,温控扁嘴狭缝涂布刀头与温控背胶涂布支撑辊对涂布区胶温度环境形成有效控制。

77.在一实例中,如图1所示,所述涂布膜组件还包括涂布膜存放辊6,该涂布膜存放辊6用于承载未涂布的涂布膜并向所述背胶涂布支撑锟连续输送涂布膜。所述涂布膜存放辊6可以具有滚轴和以该滚轴为轴心的滚轮,所述未涂布的涂布膜可以在所述涂布膜存放辊6上多层卷绕,以实现储存的目的。

78.所述涂布膜的材料没有特别的限定,例如可以为离型膜。

79.在一实例中,如图1所示,所述涂布膜组件还包括贴背衬平台7,所述贴背衬平台用于承托已涂布的涂布膜并向其贴附背衬。

80.在一实例中,如图7所示,所述贴背衬平台可以包括:用于支撑所述涂布膜的滚动杆77、用于固定所述滚动杆和涂布膜的夹子75、用于拽动涂布膜前进的驱动器76(例为无杆气缸驱动,也可采用其他气缸形式或者电机作为驱动方式)、用于张紧所述涂布膜的反压轮73以及用于控制涂布长度的机械挡块74。涂布了热熔胶的涂布膜在贴背衬平台进行贴背衬。

81.根据一种具体实施方式,所述设备的各个部件通过控制组件进行控制。

82.在一实例中,如图1所示,所述控制组件包括但不限于以下模块中的一种或多种:对所述热熔胶容器进行温度控制的热熔胶容器温控模块81、对所述扁嘴狭缝涂布刀头进行温度控制的扁嘴狭缝涂布刀头温控模块82、对所述背胶涂布支撑辊进行温度控制的背胶涂布支撑辊温控模块83、控制所述气动开关的供气过程的气动开关供气模块84、控制所述扁嘴狭缝涂布刀头的涂布供气过程的涂布供气模块。

83.在一实例中,所述涂布供气模块包括:涂布供气开关85、涂布胶挤出用精密减压阀86和涂布胶挤出气体压力表87。

84.在一实例中,所述热熔胶容器温控模块81以控制面板的形式呈现。

85.在一实例中,所述扁嘴狭缝涂布刀头温控模块82以控制面板的形式呈现。

86.在一实例中,所述背胶涂布支撑辊温控模块83以控制面板的形式呈现。

87.在一实例中,所述气动开关供气模块84以开关的形式呈现。

88.在一实例中,所述控制组件还包括电源开关88和电源插口89。

89.在一实例中,所述设备还包括加热和/或保温部件,如图4所示的加热器9和隔热套10。例如可以采用36v安全电压加热,温控置于涂布出胶口,可以稳定保持恒定材料涂布温度。

90.在本文中,“第一”、“第二”(如第一供气口、第二供气口)等含有数字的术语仅用来起到区分不同部件的作用,不用来限定顺序。

91.使用所述设备可以进行热熔胶连续制备与涂布,该涂布方法可以按照以下方式进行。

92.该方法例如在图1至图7所述的设备上进行。

93.在一实例中,所述方法包括:

94.在热熔胶容器2中对热熔胶进行加热并通过搅拌器1进行搅拌;

95.使涂布膜移动,并打开气动开关,使热熔胶通过扁嘴狭缝涂布刀头出胶,在涂布膜上形成胶层。

96.以及,在贴背衬平台上在胶层上覆盖背衬。

97.在一实例中,所述方法包括通过控制组件进行以下一项或多项控制:

98.通过热熔胶容器温控模块81对所述热熔胶容器2进行温度控制,使热熔胶达到并保持熔融状态;

99.通过扁嘴狭缝涂布刀头温控模块82对所述扁嘴狭缝涂布刀头4进行温度控制,使热熔胶通过所述扁嘴狭缝涂布刀头时维持熔融状态;

100.通过气动开关供气模块84控制所述气动开关3的供气过程,使得热熔胶以预设的

量和/或速度离开所述热熔胶容器2;

101.通过涂布供气模块控制所述扁嘴狭缝涂布刀头4的涂布供气过程,使得热熔胶以预设的量和/或速度离开所述扁嘴狭缝涂布刀头4的涂布刀头本体43;

102.通过背胶涂布支撑辊温控模块83对所述背胶涂布支撑辊5进行温度控制。

103.在一实例中,所述打开气动开关3使热熔胶通过扁嘴狭缝涂布刀头4出胶在涂布膜上形成胶层的过程包括:

104.控制第一供气口21供气使所述气动开关3打开,使热熔胶容器2中的热熔胶进入涂布刀头4中储存,状态如图5所示;达到预设的储存量后控制所述气动开关3关闭,将精密减压阀86设置到预设的减压参数,控制涂布供气开关85打开,使热熔胶从涂布刀头中以预设速度流出,状态如图6所示;通过第二供气口22控制气压,使出胶速度均匀或按照预设曲线。出胶速度v1匹配驱动器76移动速度v2,形成有效涂布。

105.在一实例中,所述方法还包括:在贴背衬平台7上,通过夹子75夹住滚动杆77及涂布膜,采用驱动器76拽动涂布膜前进,通过进气与出气口节流阀调节移动速度v2;调节反压轮73张紧涂布膜,调节机械挡块74的位置,实现涂布长度的控制。如图7所示,形成a

×

b规格的涂布面积。涂布完成后,胶7.a自然快速冷却,贴背衬7.b axb规格背衬。进行切割得到预设尺寸的贴剂。

106.在一实例中,所述方法包括以下步骤:

107.s1、在热熔胶容器2中加入物料,设置热熔胶容器2的温度,并搅拌直至物料熔融;

108.s2、设置涂布刀头本体43和背胶涂布支撑辊5的温度;打开气动开关3并维持t1时间使胶量够一次涂布使用后,关闭气动开关;

109.s3、打开涂布供气开关85,观察涂布胶挤出气体压力表87的气体压力值,必要时调节减压阀86,使出胶速度v1匹配涂布膜移动速度v2;

110.s4、关闭涂布供气开关85,贴背衬,裁切成型贴剂。

111.在一实例中,所述设备和方法能够单次涂布胶厚度0.1mm

‑

1.5mm、宽度10mm

‑

176mm、长度10mm

‑

350mm的热熔胶,形成的胶膜厚度偏差小,宽度均匀。

112.实施例1

113.目标:需要获得成型规格涂布厚度0.1mm,宽度170mm,长度350mm贴剂5份。

114.使用图1至图7所示的设备进行。

115.方法包括:

116.1、在温控150℃的热熔胶容器2中,加入物料,长时间连续用搅拌器1搅拌,搅拌材料颜色混合均匀,胶达到熔融状态;

117.2、设置扁嘴狭缝涂布刀头4及背胶涂布支撑辊5温度为150℃,采用数字温控器,温控稳定精度在

±

0.5℃;

118.3、通气打开气动开关3,3分钟依靠重力5.95ml的胶量后流入涂布刀头4后,关闭气动开关3;

119.4、调节精密减压阀86的压力值为0.1bar,按供气开关85,10s后完成一次涂布动作;

120.5、贴背衬,裁下成型贴剂,按下按钮,无杆气缸反向供气,回到初始位置,夹子夹住滚动杆及离型膜(涂布膜);

121.6、再次打开气动开关3,3分钟依靠重力5.95ml的胶量后流入涂布刀头后,关闭气动开关;

122.7、后续动作循环,得到需要数量的贴剂。

123.通过上述具体实施方式,所述设备和方法具有以下优势:

124.(1)能够形成厚度偏差小,宽度均匀的胶膜;

125.(2)能够自动完成热熔胶制备及高精度涂布;

126.(3)能够灵活应对技术研发、小批量、定制化贴剂制作需要,节省技术开发材料成本;

127.(4)能够一次放入材料,直接完成热熔胶制备及涂布作业,节省操作时间,避免高温物料转运过程中人员烫伤风险;

128.(5)能够通过涂布刀头基准块结构,快速调节涂布厚度,多次操作可保证涂布胶厚度一致性。

129.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。