1.本发明属于工业催化剂技术领域,具体涉及一种乙炔选择性加氢制乙烯的催化剂及其制备方法、应用。

背景技术:

2.石油工业的开发推动了催化科学进入快速发展时期。乙炔选择性加氢反应是石油裂解和烯烃聚合工业中必不可少的步骤。石油裂解工业生产出大量的化工原料,其中的乙烯是现代化学工石,它主要的用途是通过聚合反应生产出各种结构、规格的聚乙烯,但是,在裂解反应生产的乙烯中无法避免会含有少量乙炔(0.5%

‑

2%),这些少量乙炔会毒化聚合工业中的ziegler

‑

natta催化剂,所以在发生聚合反应前必须将乙炔含量降至<5ppm级别。理论上乙烯的纯化有精馏萃取和加氢转化等多种方法,但是基于现阶段技术成本和生产效率考虑,工业上采用的是通过选择性加氢催化反应将少量的乙炔转变为乙烯。该催化反应不仅是化学工业必不可少的步骤,在科学研究上也由于其特性受到了广泛的关注。该反应的反应物中不仅存在待转化的少量乙炔,并且存在大量同样可以被加氢的乙烯,在竞争吸附下如何高效转化乙炔的同时而不消耗原料,并且保证乙炔加氢不发生其他副反应,这要求该反应的催化剂具有高的乙炔加氢活性和选择性。

3.cn107088436a公开了一种乙炔选择性加氢制备乙烯的催化剂及制备方法和应用。它是以镍为主要活性成分,复合碱金属并以硅铝分子筛为载体构成,用水热合成ni

‑

m(碱金属)

‑

硅铝分子筛催化体系并将其应用到乙炔选择性加氢生成乙烯中。该发明催化剂廉价易得,制备工艺简单,催化活性很高,稳定性良好,在较为温和的条件下应用于乙炔选择性加氢工艺中,表现出优异的催化活性和选择性,但催化剂寿命短,金属用量大。

4.cn1317367a公开了一种乙炔选择性加氢制乙烯催化剂,它是以zno为载体的含pd催化剂pd/zno,并可含有碱金属或碱土金属和过渡元素金属,适用于含乙炔混合气中乙炔的选择性氢化制乙烯。

5.cn109012751a公开了一种具有卡宾

‑

钯结构的催化剂及其在乙炔选择性加氢反应中的应用。所述催化剂包括氧化铝载体和负载在载体上的卡宾

‑

钯,应用在乙炔选择性加氢反应中,具有乙炔转化率、乙烯选择性高的特点。

6.cn101676025a公开了一种钯催化剂及其生产方法。本发明催化剂基本上由基于负载催化剂0.05

‑

2.0重量%的钯和一种或两种选自由镧、铌、钛、钾和硅组成的组合金属构成。该催化剂特点是在低温下也具有较高的乙烯选择性。

7.上述技术方案表明,钯、碱金属、分子筛、氧化铝载体在乙炔选择性加氢制备乙烯的技术中得到广泛的应用。具有尖晶石结构的复合氧化物本身具有一定的催化活性,因此可以将其用作催化剂载体生产催化剂,以利用两种氧化物的优点。镁铝尖晶石和钙铝尖晶石都是同时具有酸性和碱性两种活性中心的复合氧化物,性质稳定,不易烧结,它的催化作用及其作为载体的重要作用已逐渐引起人们的关注。

8.cn1413127a,cn107107049a,cn111163861a等文献公开的催化剂技术方案中提及

了尖晶石载体,表明尖晶石可作为载体的选择之一,但是这些技术方案最终都以氧化铝为最佳的载体,尖晶石作为备用方案,并未体现出比氧化铝作为载体具有更好的技术效果,因此尖晶石载体实际上并不能够得到有效利用,或者说并不能够代替氧化铝达到与氧化铝载体相当甚至更好的效果。这表明尖晶石作为载体的有效性可能还具有较大的提升空间。

9.上述专利或专利申请公开的催化剂都能够催化乙炔选择性加氢制备乙烯,且具有一定优势,但为了更加高效、持久耐用和稳定地开展乙炔选择加氢工业,开发出更优的催化剂是至关重要的。

技术实现要素:

10.针对现有技术中的乙炔选择加氢制乙烯的催化剂具有一定的优势,但为了更加高效、高经济性的实现从乙烯中除去乙炔,发明一种化学性质更稳定,反应中不易飞温,使得操作窗口温度大的更加高效经济的选择加氢催化剂。为达到该目的,本发明提供一种具有尖晶石结构的乙炔选择加氢催化剂。

11.选择加氢催化剂一般为贵金属和氧化铝制备的催化剂,该类贵金属催化剂具有一定的酸性,在加氢的反应过程中易发生聚合反应,产生绿油。为了降低该类催化剂的酸性,本专利中选择铝酸镁和/或铝酸钙结构的载体,提高催化剂的选择性和稳定性。

12.本发明采用以下技术方案:

13.本发明提供一种具有尖晶石结构的乙炔选择加氢催化剂,该催化剂包括核心组分、助剂和载体,核心组分和助剂负载在载体上;所述载体选用具有尖晶石结构的铝酸盐,按该催化剂干基总质量为基准计算催化剂各组分的质量分数为:核心组分0.01%~2%,助剂0.01~10%,载体88%~99.98%。

14.核心组分和助剂负载在载体上的方式是多种多样的,如核心组分在载体内层而助剂在载体外层,或者核心组分在载体外层而助剂在载体内层,或者核心组分和载体均匀分布在载体各个部分。

15.上述核心组分选自cu、ag、au、zn、mg、in、sn、pb、bi、ru、rh、pd、pt和ni中的一种或多种,优选地选自ag、au、in、pd、bi、ru和ni中的一种或多种。

16.提供核心组分的原材料可以是上述元素的金属单体,或者其硝酸盐。

17.上述助剂选自cu、ag、au,zn,mg,in,sn、pb,bi,ru、rh、pd、pt和ni中的一种或多种,优选地选自ag、au、in、pd、bi、ru和ni中的一种或多种。

18.提供助剂的原材料可以是上述元素的金属单体,或者硝酸盐。

19.核心组分与助剂采用不同的元素,优选核心组分与助剂形成pd

‑

ni组合、pd

‑

in组合、pd

‑

ag组合、pd

‑

ru组合、pd

‑

au组合、pd

‑

bi组合。

20.提供pd

‑

ni组合、pd

‑

in组合、pd

‑

ag组合、pd

‑

ru组合、pd

‑

au组合、pd

‑

bi组合等组合中,核心组分及其相应助剂的原材料可以是金属单体的组合,或者金属单体与硝酸盐的组合,或者两种硝酸盐的组合。

21.核心组分可以通过溶于浓酸或者其他溶剂形成溶液后再浸渍载体,如将金属溶解在王水中并采用溶剂稀释成浸渍液。

22.助剂可以形成盐溶液的方式浸渍载体,助剂的盐溶液可以是助剂的硝酸盐与去离子水形成的溶液。

23.载体选择含有mg、al、fe、zn、mn等其中一种或多种元素氧化物组成的矿物,优选的,选择镁铝氧化物组成的矿物和钙铝氧化物组成的矿物。

24.术语“镁铝氧化物组成的矿物”是指镁铝尖晶石,也叫作铝酸镁尖晶石,是以氧化镁和三氧化铝为主要原料,经人工合成的尖晶石质耐火材料。

25.术语“钙铝氧化物组成的矿物”是指钙铝尖晶石,也叫作铝酸钙尖晶石,是以氧化钙和三氧化铝为主要原料,经人工合成的尖晶石质耐火材料。

26.术语“组合”是指在催化剂中,核心组分的关键元素和助剂的关键元素形成的组合,如pd

‑

ag组合,代表pd为核心组分元素而ag为助剂元素,或者代表ag为核心组分元素而pd为助剂元素。在没有采用pd

‑

ni组合、pd

‑

in组合、pd

‑

ag组合、pd

‑

ru组合、pd

‑

au组合、pd

‑

bi组合的任何一个组合时,本发明的催化剂的助剂以及核心组分可以选择cu、ag、au,zn,mg,in,sn、pb,bi,ru、rh、pd、pt和ni中可形成的其他元素的组合,或者助剂和核心组分为相同的元素,比如都选择pd、都选择cu等,此处不完全列举。

27.术语“核心组分”是指在催化剂中起到主要影响催化剂的催化性能和选择性能的元素或者成分;催化性能是指将乙炔加氢催化成乙烯的性能,选择性能是指选择反应原料中的乙炔而非乙烯进行加氢反应的性能。

28.术语“助剂”是指催化剂中起到次要影响催化剂的催化性能和选择性能的元素或者成分。

29.术语“催化剂干基”是指去除绝大部分水分并使催化剂的物理学质量基本稳定不变时的催化剂状态。以催化剂干基计算催化剂中各成分的含量,使得计量更加准确,技术方案容易控制和重复实施。

30.本发明提供上述具有尖晶石结构的乙炔选择加氢催化剂的制备方法,包括以下步骤:

31.首先需要制备尖晶石的载体,步骤如下:

32.1.物料粉碎:将nacl用行星磨球机以球料比0.5~3:1(刚玉球)、100~500rad/min的转速球磨10~60min,取出备用;

33.2.混料:将磨好的nacl和“金属氧化物与al2o3微粉摩尔比为0.5~2:1的混合物”按质量比为0.5~2:1混合,装入球磨罐中加入30~200g刚玉球放到行星球磨机上以100~500rad/min的转速混合1~30min,取出备用;

34.3.成形:将步骤2得到的混合粉体以100~300mpa的压强制成柱状样品;

35.4.热处理:将步骤3得到的柱状样品以升温速率5℃/min升温,在焙烧温度为850~2000℃的条件下焙烧2~6h,随炉冷却;

36.5.清洗:将步骤4经过热处理的柱状样品放入沸腾的水中反复清洗,洗去块体中的盐,再将柱状样品在80~200℃的温度条件下烘干2~6h得到具有尖晶石结构的载体。

37.然后利用载体制备催化剂,步骤如下:

38.1.将助剂的盐溶液溶解于去离子水中,等体积浸渍于具有尖晶石结构的载体,并于室温陈化4~18h,80~110℃下干燥4~10h,400~600℃下焙烧3~6h得到催化剂前驱体;

39.2.称量核心成分溶于王水中,溶解完全后加入丙酮,得到混合溶液,将混合溶液快速均匀浸渍于催化剂前驱体的表面;待表面干燥后将其于80~110℃下干燥4~10h,400~600℃下焙烧3~6h,得到催化剂。

40.王水和丙酮的质量比为1:10

‑

30。优选为1:15

‑

25。

41.术语“金属氧化物”是指镁氧化物与钙氧化物,金属氧化物优选氧化镁、氧化钙中的一种。

42.术语“al2o3微粉”是指由铝矾土(al2o3·

3h2o)和硬水铝石制备的工业级氧化铝粉,或者采用化学方法制备得到的高纯度al2o3粉末。

43.先将金属氧化物与al2o3微粉按照摩尔比为0.5~2:1制成混合物,然后再用该混合物与金属氧化物按照一定比例混合球磨。这种混合的先后顺序并不是强制要求的,只要按照特定的比例并进行了均匀的混合和球磨,就能够达到相同的目的。

[0044]“随炉冷却”是指焙烧后的柱状样品在焙烧炉中冷却至室温后再取出。

[0045]“洗去块体中的盐”是指洗去柱状样品中存在的nacl。

[0046]

术语“王水”是浓盐酸(hcl)和浓硝酸(hno3)按体积比为3:1组成的混合物。它是少数几种能够溶解金的液体之一,具有强腐蚀性。王水能够使核心组分充分溶解在液体中,便于通过浸渍的方式均匀地负载到载体上。

[0047]

核心组分通过王水溶解后,利用丙酮稀释核心组分,扩大核心组分所在的混合溶液的体积,从而保证载体各部分能够均匀浸渍核心组分,并且通过丙酮稀释王水,降低混合溶液中盐酸和硝酸的浓度,避免腐蚀载体。

[0048]

术语“室温”是指25℃左右的温度,表明不需要人为对温度进行控制,采用自然状态下室内温度。

[0049]

术语“快速均匀浸渍”是将核心成分与王水、丙酮形成的混合溶液倒入催化剂前驱体所在容器中,或者将催化剂前驱体放入混合溶液所在的容器中,或者二者同时倒入同一容器中,达到混合溶液迅速淹没催化剂前驱体的状态,催化剂前驱体在容器中的分布是均匀的,混合溶液中核心成分、王水、丙酮的分布是均匀的。

[0050]

术语“表面干燥”是指催化剂前驱体将混合溶液完全吸收,在自然放置状态下形成的表面干燥;也可以是采用加热的方式使丙酮挥发后催化剂前驱体表面达到的干燥状态。

[0051]

所述的具有尖晶石结构的选择加氢催化剂应用在乙炔加氢催化成乙烯方面。

[0052]

评价具有尖晶石结构的乙炔选择加氢催化剂的气体和条件:

[0053]

1.乙炔选择性加氢制乙烯的催化剂可用于固定床反应器加氢,反应压力为0.3mpa~5mpa、温度为40℃~120℃、质量空速为2000h

‑1~8000h

‑1。

[0054]

2.该乙炔选择性加氢制乙烯的催化剂适用于以下组成的混合气:ch

4 0~20wt%,c2h

6 25%~50wt%,c2h

4 30~70wt%,c2h

2 0.1~3wt%。

[0055]

本发明的有益效果:

[0056]

用具有尖晶石结构的选择加氢催化剂的催化过程中δt大,能在比较大的窗口温度都进行反应,因此其化学性质稳定,不易发生飞温现象,工业化可行性强;此外,在90℃条件下反应,该类催化剂对乙炔选择性加氢具有良好的选择性(平均达到98.9%以上)和转化率(平均达到98.6%以上),并且不会消耗乙烯。

具体实施方式

[0057]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于

限定本发明。

[0058]

实施例1

[0059]

铝酸镁尖晶石的制备

[0060]

1.物料粉碎:将nacl用行星磨球机以球料比3:1(刚玉球)、350rad/min的转速球磨30min,取出备用;

[0061]

2.混料:将磨好的nacl和“轻质mgo与工业al2o3微粉摩尔比为1:1的混合物”按质量比为1:1混合,装入球磨罐中加入100g刚玉球放到行星球磨机上以350rad/min的转速混合5min,取出备用;

[0062]

3.成形:将步骤2得到的混合粉体以150mpa的压强制成φ20mm

×

20mm的柱状样;

[0063]

4.热处理:将步骤3得到的柱状样以升温速率5℃/min,焙烧温度为1100℃的条件焙烧4h,随炉冷却;

[0064]

5.清洗:将步骤4经过热处理的柱状样品放入沸腾的水中反复清洗5次,洗去块体中的盐,再将样品烘干得到铝酸镁尖晶石(载体1)。

[0065]

催化剂的制备

[0066]

1.称量0.0236g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体1,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体1;

[0067]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体1的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到催化剂a。

[0068]

实施例2

[0069]

催化剂的制备

[0070]

1.称量0.0472g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体1,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体2;

[0071]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体2的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到催化剂b。

[0072]

实施例3

[0073]

催化剂的制备

[0074]

1.称量0.0945g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体1,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体3;

[0075]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体3的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到催化剂c。

[0076]

实施例4

[0077]

催化剂的制备

[0078]

1.称量0.1417g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体1,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体4;

[0079]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体4的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧

4h,得到催化剂d。

[0080]

实施例5

[0081]

铝酸钙尖晶石的制备

[0082]

1.物料粉碎:将nacl用行星磨球机以球料比3:1(刚玉球)、35rad/min的转速球磨30min,取出备用;

[0083]

2.混料:将磨好的nacl和“轻质cao与工业al2o3微粉摩尔比为1:1的混合物”按质量比为1:1混合,装入球磨罐中加入100g刚玉球放到行星球磨机上以350rad/min的转速混合5min,取出备用。

[0084]

3.成形:将步骤2得到的混合粉体以150mpa的压强制成φ20mm

×

20mm的柱状样。

[0085]

4.热处理:将步骤3得到的柱状样以升温速率5℃/min,焙烧温度为1100℃的条件焙烧4h,随炉冷却;

[0086]

5.清洗:将步骤4经过热处理的柱状样品放入沸腾的水中反复清洗5次,洗去块体中的盐,再将样品烘干得到铝酸钙尖晶石(载体2)。

[0087]

催化剂的制备

[0088]

1.称量0.0236g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体2,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体5;

[0089]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体5的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到催化剂e。

[0090]

实施例6

[0091]

催化剂的制备

[0092]

1.称量0.0472g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体2,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体6;

[0093]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体6的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到催化剂f。

[0094]

实施例7

[0095]

催化剂的制备

[0096]

1.称量0.0945g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体2,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体7;

[0097]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体7的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到催化剂g。

[0098]

实施例8

[0099]

催化剂的制备

[0100]

1.称量0.1417g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体2,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体8;

[0101]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体8的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧

4h,得到催化剂h。

[0102]

对比例1

[0103]

ɑ

‑

氧化铝载体的制备

[0104]

1.物料粉粹:工业al2o3装入球磨罐中加入100g刚玉球放到行星球磨机上以350rad/min的转速混合5min,取出备用。

[0105]

2.成形:将步1得到的混合粉体以150mpa的压强制成φ20mm

×

20mm的柱状样。

[0106]

3.热处理:将步骤2得到的柱状样以升温速率5℃/min,焙烧温度为1100℃的条件焙烧4h,随炉冷却,得到

ɑ

‑

氧化铝(载体3)。

[0107]

催化剂的制备

[0108]

1.称量0.0236g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体3,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体9;

[0109]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体9的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到对比剂1。

[0110]

对比例2

[0111]

催化剂的制备

[0112]

1.称量0.0472g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体3,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体10;

[0113]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体10的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到对比剂2。

[0114]

对比例3

[0115]

1.称量0.0945g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体3,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体11;

[0116]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体7的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到对比剂3。

[0117]

对比例4

[0118]

催化剂的制备

[0119]

1.称量0.1417g硝酸银溶解于9g去离子水中,等体积浸渍于30g载体3,并于室温陈化12h,100℃下干燥8h,500℃下焙烧4h得到催化剂前驱体12;

[0120]

2.称量0.009g钯粉,溶于约0.45g王水中,溶解完全后加入10g丙酮,将混合溶液快速均匀浸渍于催化剂前驱体8的表面;待表面干燥后将其于100℃下干燥8h,500℃下焙烧4h,得到对比剂4。

[0121]

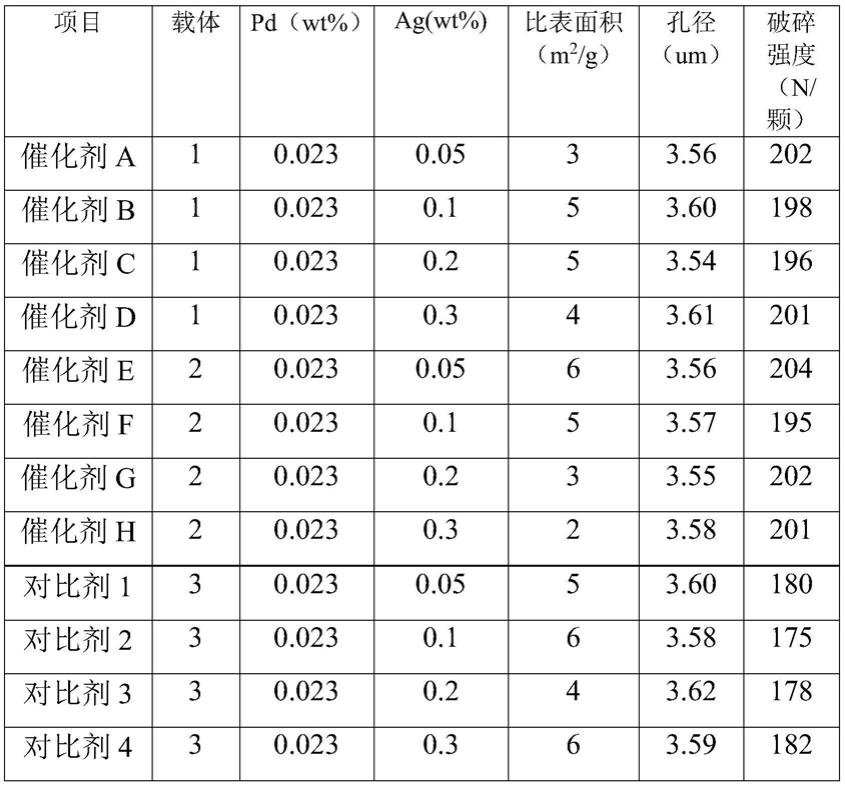

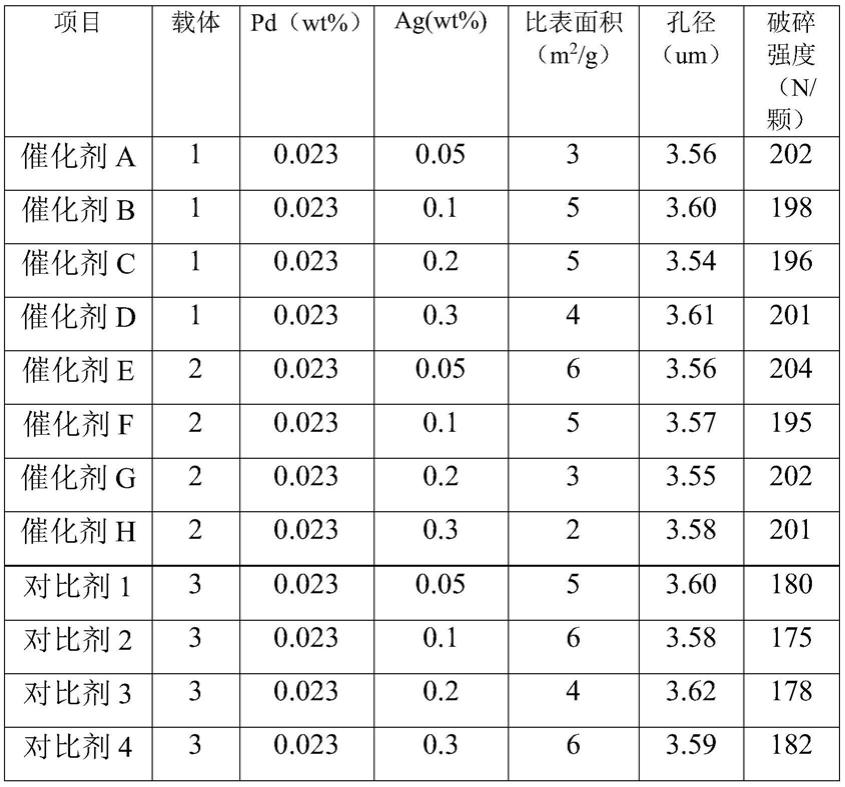

表1各实施例a

‑

h和对比例1

‑

4的催化剂的组成和物理性质

[0122][0123]

由上表可知,利用美铝尖晶石和钙铝尖晶石结构的载体与使用纯的

ɑ

‑

氧化铝载体相比,比表面积和孔径基本不受影响,但具有尖晶石结构催化剂的强度升高,可以有效的提高催化剂耐磨性能。

[0124]

将实施例1

‑

8制备的催化剂a

‑

h和对比例1

‑

4分别用于模拟固定床反应器中进行乙炔选择性加氢制乙烯,采用不同的催化剂,其加氢过程中的各个工艺参数相同。乙炔选择性加氢制乙烯的催化剂可用于固定床反应器加氢,反应压力为3mpa、温度为40℃~120℃(从40℃逐步升温至120℃的过程)、质量空速为6000h

‑1。模拟过程中混合气的组成如下:ch4:14.343wt%,c2h6:33.323wt%,c2h4:51.722wt%,c2h2:0.612wt%;通过气相色谱分析对后续产物进定性和定量分析。

[0125]

为作更好说明,令乙炔全部消耗的温度为t1,乙烯浓度下降3ppm的温度为t2,乙炔选择性加氢反应可操作温度区间为δt。催化剂a

‑

h及对比例1

‑

4的催化剂的评价结果如表2所示,催化剂a

‑

h和对比剂1

‑

4的催化剂在90℃下反应的数据如表3所示。

[0126]

表2催化剂a

‑

h及对比例的催化剂的评价结果

[0127]

项目t1/℃t2/℃δt/℃催化剂a10313229催化剂b9813739催化剂c9613640

催化剂d9313037催化剂e10013030催化剂f9414046催化剂g9013646催化剂h9013040对比剂11101155对比剂21061093对比剂31031052对比剂41011010

[0128]

由表2的结果可见,用具有尖晶石结构的选择加氢催化剂(即催化剂a至催化剂h)的催化过程中δt大(29

‑

46℃),能在比较大的窗口温度都进行反应,说明化学性质稳定,不易发生飞温现象,工业化可行性强。

[0129]

将实施例1

‑

8制备的催化剂a

‑

h和对比例1

‑

4分别用于模拟固定床反应器中进行乙炔选择性加氢制乙烯,采用不同的催化剂。乙炔选择性加氢制乙烯的催化剂可用于固定床反应器加氢,反应压力为3.5mpa、温度为90℃、质量空速为7000h

‑1。模拟过程中混合气的组成如下:ch4:14.343wt%,c2h6:33.323wt%,c2h4:51.722wt%,c2h2:0.612wt%;通过气相色谱分析对后续产物进定性和定量分析。

[0130]

表3催化剂a

‑

h和对比剂1

‑

4在90℃下反应的数据

[0131]

[0132][0133]

由表3的结果可见,用具有尖晶石结构的选择加氢催化剂(即催化剂a至催化剂h)在90℃条件下反应,该类催化剂对乙炔选择性加氢具有良好的选择性和转化率,并且不会消耗乙烯。

[0134]

尽管这里参照本发明的解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。