1.本实用新型涉及送料装置技术领域,尤其涉及一种铆钉送料装置。

背景技术:

2.铆钉包括铆钉头、铆钉杆和套管,套管又包括压紧头和扩张管,拉动铆钉杆使铆钉头埋入扩张管,利用套管自身形变或过盈连接实现紧固效果。铆钉枪又名拉钉枪,包括有铆钉枪枪头、铆钉枪枪嘴和铆钉枪废料口,主要用于铝,铁,不锈钢板材的铆接。在传统工艺中,使用铆钉枪时,需要人工从成堆无序杂乱的铆钉盒中拿取铆钉并摆弄方向,然后将铆钉的铆钉杆一端放入铆钉枪的枪嘴后再启用铆钉枪进行铆接,完成铆接后铆钉废料从铆钉枪废料口中排出。

3.然而,因在传统工艺中需要人工从成堆无序杂乱的铆钉盒中取料并摆弄方向,所以造成铆接的工作效率低下、人工成本高。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足提供一种铆钉送料装置,包括振动送料机构和将铆钉送入振动送料机构的上料机构,还包括控制面板和分料机构,分料机构包括驱动机构、滑动块和出料位,滑动块设有用于放置铆钉的入料槽;振动送料机构用于对铆钉进行统一方向的摆放并同时将统一方向摆放的铆钉输送至入料槽;控制面板控制驱动机构拉动滑动块将入料槽拉动至出料位,然后控制面板控制驱动机构推动滑动块将滑动块进行复位,实现往复作业。

5.作为本实用新型进一步的方案:所述振动送料机构包括有直振器、直振轨道和设于直振轨道一端的接料件,接料件用于承接由所述上料机构输送的物料,直振轨道包括第一振动部和第二振动部,铆钉通过压紧头两端分别抵持于第一振动部和第二振动部的上表面使得铆钉杆吊挂于第一振动部和第二振动部之间,直振器控制直振轨道将接料件中的铆钉振动输送至所述入料槽。

6.作为本实用新型进一步的方案:所述第一振动部和第二振动部的间距大于铆钉杆横截面直径并小于压紧头最外圈的直径。

7.作为本实用新型进一步的方案:所述上料机构包括有进料仓,进料仓内部设有刮料片,电机控制进料仓旋转并同时使刮料片同步转动从而将铆钉刮入所述振动送料机构。

8.作为本实用新型进一步的方案:还包括吹送料机构,吹送料机构包括有吹气组件、出料管、取料台和连接于所述控制面板的电磁阀,所述出料位设有出料口,出料管一端连接于出料口、另一端连接于取料台,电磁阀控制吹气组件将所述入料槽的铆钉吹送入出料管并最终输送至取料台。

9.作为本实用新型进一步的方案:所述取料台设有用于防止铆钉跑位的限位槽。

10.作为本实用新型进一步的方案:还包括用于扫动铆钉的分向扫动件,分向扫动件设于所述接料件上方。

11.作为本实用新型进一步的方案:所述刮料片呈半圆柱形凹面结构。

12.作为本实用新型进一步的方案:所述驱动机构包括气缸。

13.作为本实用新型进一步的方案:还包括废料回收机构,废料回收机构包括有废料导管、真空吸机构和废料仓,废料导管两端分别连接于废料仓和铆钉枪废料口,真空吸机构用于将铆钉枪废料口的废料吸入废料导管并最终输送至废料仓。

14.本实用新型的有益效果:

15.通过振动送料机构使铆钉实现统一方向的摆放并输送至分料机构,通过分料机构和控制面板的设计实现铆钉的统一方向逐次出料和往复作业。本实用新型的技术方案自动化程度高,铆接的工作效率快,解决了传统技术中因人工需从成堆无序杂乱的铆钉盒中拿取铆钉并摆弄方向而造成的铆接工作效率低下、人工成本高的问题。

附图说明

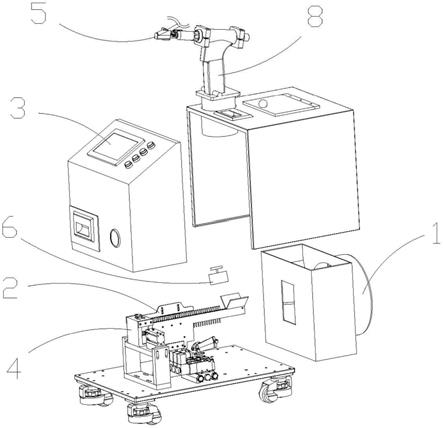

16.图1为本实用新型的分解结构示意图。

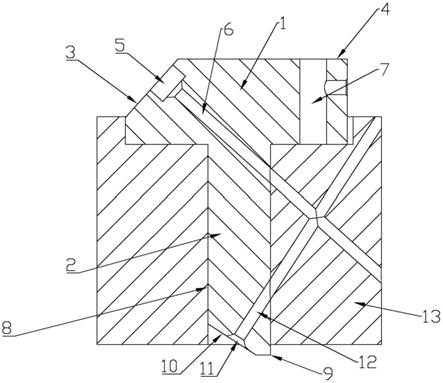

17.图2为图1中的部分结构示意图,其中a处为局部放大结构示意图。

18.图3为图2中另一视角的结构示意图。

19.图4为本实用新型的另一结构示意图。

20.图5为图4中的分解结构示意图。

21.图6为本实用新型的又一结构示意图。

22.图7为图6中另一视角的结构示意图。

23.图8为图7中d

‑

d方向的剖视结构示意图。

24.图9为本实用新型中所述铆钉的结构示意图。

25.图10为本实用新型所述的铆钉枪的结构示意图。

26.附图标记包括:

27.1—上料机构;11—进料仓,12—刮料片;

28.2—振动送料机构;21—直振器,22—直振轨道,23—接料件;

29.221—第一振动部,222—第二振动部;

30.3—控制面板;

31.4—分料机构;41—驱动机构,42—滑动块,43—出料位;

32.421—入料槽,431—出料口;

33.5—吹送料机构;51—吹气组件,52—出料管,53—取料台,54—电磁阀;531—限位槽;

34.6—分向扫动件;

35.7—铆钉;71—铆钉头,72—铆钉杆,73—套管;

36.731—压紧头,732—扩张管;

37.8—铆钉枪,82—铆钉枪枪嘴,83—铆钉枪废料口。

具体实施方式

38.以下结合附图对本实用新型进行详细的描述。

39.如图1~9所示,本实用新型实施例中:一种铆钉送料装置,包括振动送料机构2和将

铆钉7送入振动送料机构2的上料机构1,还包括控制面板3和分料机构4,分料机构4包括驱动机构41、滑动块42和出料位43,滑动块42设有用于放置铆钉7的入料槽421;振动送料机构2用于对铆钉7进行统一方向的摆放并同时将统一方向摆放的铆钉7输送至入料槽421;控制面板3控制驱动机构41拉动滑动块42将入料槽421拉动至出料位43,然后控制面板3控制驱动机构41推动滑动块42将滑动块42进行复位,实现往复作业。

40.工作时,将铆钉7批量倒入上料机构1,上料机构1将铆钉7送入振动送料机构2,振动送料机构2对铆钉7进行分向处理工作,使铆钉7能保持统一方向的摆放,然后振动送料机构2再将已统一方向摆放的铆钉7振动输送至入料槽421;操作人员操作铆钉枪8的按扭,信号传入控制面板3,控制面板3控制面板3控制驱动机构41拉动滑动块42将入料槽421拉动至出料位43,从而将入料槽421中的铆钉7送至出料位43,然后控制面板3控制驱动机构41推动滑动块42从而将处于出料位43的滑动块42进行复位,循环往复,实现往复作业。本实用新型的技术方案中,通过振动送料机构2使铆钉7实现统一方向的摆放并输送至分料机构4,通过分料机构4和控制面板3的设计实现铆钉7的统一方向逐次出料和往复作业。本实用新型的技术方案自动化程度高,铆接的工作效率快,解决了传统技术中因人工需从成堆无序杂乱的铆钉7盒中拿取铆钉7并摆弄方向而造成的铆接工作效率低下、人工成本高等问题。

41.需要说明的是,振动送料机构2在本实用新型中所起到的技术效果,是本领域技术人员能够根据现有知识轻易得到具体的技术方案并再现的,如传统技术中的振动盘等惯用的技术手段,因此在本实用新型的独立权利要求中不对振动送料机构2进行进一步具体的限定。本实用新型中所述的铆钉7为环境技术特征,因此在实际判断技术保护范围时包括但不限于铆钉7。出料位43是滑动块42被驱动机构41拉动后停止的位置,出料位43是根据具体的实际情况通过控制面板3自定义调节。

42.进一步方案,所述振动送料机构2包括有直振器21、直振轨道22和设于直振轨道22一端的接料件23,接料件23用于承接由所述上料机构1输送的物料,直振轨道22包括第一振动部221和第二振动部222,铆钉7通过压紧头731两端分别抵持于第一振动部221和第二振动部222的上表面使得铆钉杆72吊挂于第一振动部221和第二振动部222之间,直振器21控制直振轨道22将接料件23中的铆钉7振动输送至所述入料槽421。工作时,铆钉7的重心是分布于铆钉杆72一侧,由于重力作用,铆钉杆72会朝下分布而铆钉头71会朝上分布,又由于直振器21带动接料件23振动,因此带动接料件23内的铆钉7一并振动,使符合方向的铆钉7能够卡入第一振动部221和第二振动部222之间并传送至所述入料槽421,而不符合方向的铆钉7则无法卡入第一振动部221和第二振动部222之间,并且还会因继续振动位移而从接料件23中掉落回所述上料机构1,并由所述上料机构1重新上料,往复循环。进一步提高自动化程度,使铆接的工作更加高效便捷。

43.进一步方案,所述第一振动部221和第二振动部222的间距大于铆钉杆72横截面直径并小于压紧头731最外圈的直径。工作时,铆钉7通过压紧头731两端分别抵持于所述第一振动部221和第二振动部222的上表面使得铆钉杆72吊挂于所述第一振动部221和第二振动部222之间,所述直振器21控制所述直振轨道22将所述接料件23中的铆钉7振动输送至所述入料槽421。进一步提高自动化程度,使铆接的工作更加高效便捷。

44.进一步方案,所述上料机构1包括有进料仓11,进料仓11内部设有刮料片12,电机控制进料仓11旋转并同时使刮料片12同步转动从而将铆钉7刮入所述振动送料机构2。使用

时,将铆钉7倒入所述进料仓11内,电机控制进料仓11旋转并同时使刮料片12同步转动,刮料片12转动的同时会将铆钉7一同刮动,刮料片12转动至一定角度便会产生倾斜并同时将所刮动的铆钉7倾倒入所述振动送料机构2,实现对所述振动送料机构2的上料。进一步提高自动化程度,使铆接的工作更加高效便捷。

45.进一步方案,还包括吹送料机构5,吹送料机构5包括有吹气组件51、出料管52、取料台53和连接于所述控制面板3的电磁阀54,所述出料位43设有出料口431,出料管52一端连接于出料口431、另一端连接于取料台53,电磁阀54控制吹气组件51将所述入料槽421的铆钉7吹送入出料管52并最终输送至取料台53。具体地,所述控制面板3控制所述驱动机构41拉动所述滑动块42将所述入料槽421拉动至所述出料位43,出料口431设于所述入料槽421上方并与所述入料槽421对位,吹气组件51设于所述入料槽421下方,所述控制面板3通过控制电磁阀54来控制吹气组件51将所述入料槽421的铆钉7吹送入出料管52并最终输送至取料台53。工作时,工人将铆钉枪8的枪嘴对准于输送至取料台53的铆钉7的钉杆一侧,最终将铆钉7的钉杆一端卡入铆钉枪8的枪嘴进行铆接作业。进一步提高自动化程度,使铆接的工作更加高效便捷。

46.进一步方案,所述取料台53设有用于防止铆钉7跑位的限位槽531。所述控制面板3通过控制电磁阀54来控制吹气组件51将所述入料槽421的铆钉7吹送入所述出料管52,最终输送至所述取料台53并通过限位槽531对铆钉7进行限位,保证每次吹送出的铆钉7均可保持同一方向置于所述出料台。进一步提高自动化程度,使铆接的工作更加高效便捷。

47.进一步方案,还包括用于扫动铆钉7的分向扫动件6,分向扫动件6设于所述接料件23上方。工作时,所述接料件23承接由所述上料机构1上料的铆钉7,电机控制分向扫动件6在所述接料件23上方往复扫动,从而将输送至所述接料件23中的铆钉7进行扫动,将方向不符的铆钉7扫落回所述入料机构进行重新滚料,将方向相符的铆钉7加快扫入所述直振轨道22中,使铆钉7能更加高效的进行分向并送入所述直振轨道22。进一步提高自动化程度,使铆接的工作更加高效便捷。

48.进一步方案,所述刮料片12呈半圆柱形凹面结构,所述刮料片12设有多个并且圆周阵列分布于所述进料仓11。使用时,将铆钉7倒入所述进料仓11内,电机控制所述进料仓11旋转并同时使所述刮料片12同步转动,所述刮料片12转动的同时会将铆钉7一同刮动,所述刮料片12转动至一定角度便会产生倾斜并同时将所刮动的铆钉7倾倒入所述振动送料机构2,实现对所述振动送料机构2的上料。进一步提高自动化程度,使铆接的工作更加高效便捷。

49.进一步方案,所述驱动机构41包括气缸。。进一步提高自动化程度,使铆接的工作更加高效便捷。

50.进一步方案,还包括废料回收机构,废料回收机构包括有废料导管、真空吸机构和废料仓,废料导管两端分别连接于废料仓和铆钉枪废料口83,真空吸机构用于将铆钉枪废料口83的废料吸入废料导管并最终输送至废料仓。解决了传统技术中废料不能回收的问题,进一步提高自动化程度,使铆接的工作更加高效便捷。

51.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

52.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实

用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。