一种topcon电池磷扩散工艺

技术领域

1.本发明涉及太阳能电池生产制造领域,具体涉及一种优异的topcon电池磷扩散工艺。

背景技术:

2.随着光伏技术的日新月异,不断发展,多种高效电池也被开发,其中topcon电池在背面制备一层超薄的隧穿氧化层和一层高掺杂的多晶硅薄层,二者共同形成了钝化接触结构,该结构为硅片的背面提供了良好的表面钝化,超薄氧化层可以使多子电子隧穿进入多晶硅层同时阻挡少子空穴复合,进而电子在多晶硅层横向传输被金属收集,从而极大地降低了金属接触复合电流,提升了电池的开路电压和短路电流。

3.但是现有制备匹配磷掺杂过程中,高浓度磷掺杂:遇到磷原子穿透隧穿氧化层的现象,破坏隧穿氧化层的整体性,弱化topcon结构选择载流子的能力;低浓度磷掺杂:到达隧穿氧化层的掺杂浓度较轻,难以形成n/n 结构的场钝化作用,以上两点都制约着topcon技术的转换效率的提升。

技术实现要素:

4.为解决上述技术问题,本发明提供的技术方案为:一种topcon电池磷扩散工艺,包括以下步骤:

5.步骤一:选择n型硅片作为衬底材料,通过清洗制绒使硅片表面产生金字塔状表面结构;

6.步骤二:对硅片正表面进行硼扩散;

7.步骤三:对硅片进行bsg刻蚀及背面抛光;

8.步骤四:在硅片背面形成隧穿氧化层以及非晶硅层;

9.步骤五:通过延长升温

‑

恒温推进

‑

降温推进的方式在背面非晶硅层进行磷掺杂,使得掺杂后的非晶硅层晶化后与隧穿氧化层组成topcon结构。

10.优选地,所述步骤4中隧穿氧化层的形成方法包括:硝酸氧化法、热氧化法或lpcvd制备法,所述隧穿氧化层的厚度在1

‑

2nm。

11.优选地,所述步骤4中在隧穿氧化层上形成非晶硅层,所述非晶硅层的厚度在100

‑

140nm。

12.优选地,所述步骤5中延长升温

‑

恒温推进

‑

降温推进具体包括:磷掺杂前利用延长升温、恒温过程时间对非晶硅层进行晶化,再进行第一次磷扩散及恒温第一次推进,接着进行第二次磷扩散及降温第二次推进的方式,具体包括以下步骤:

13.(1)将硅片放入磷扩炉管中,保持工艺温度在850℃

‑

880℃,升温及恒温时间控制在1000

‑

2000s,在升温过程中炉管内完成抽空、捡漏及稳压;

14.(2)将硅片工艺中炉管内稳压,保持气体总流量始终保持在3000

‑

5000sccm,n2氛围下温度稳定控制在820℃

‑

850℃,时间控制在600

‑

900s;

15.(3)第一次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积比例在1:1

‑

1:3,通入时间在180

‑

480s;

16.(4)停止通入n2

‑

pocl3及o2,继续通入n2稳压,恒温推进1时间在300

‑

600s;

17.(5)第二次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积比例在1:1

‑

1:3,通入时间在180

‑

480s;

18.(6)停止向炉内通入n2

‑

pocl3,继续通入n2及o2稳压,降温推进2时间在300

‑

900s;

19.(7)继续向炉内通入n2、o2稳压,保持降温退火300

‑

900s。

20.采用以上方案后,本发明具有如下优点:磷原子浓度在的晶硅中有高的掺杂浓度,同时极少的磷原子穿透隧穿氧化层,即扩散前先进行高温晶化,加之整个扩散过程的时长都是晶化的过程,且随着扩散杂质浓度的提高非晶硅晶化的比例也在提高,晶粒更大,晶界更少;在第一次磷扩散开始进行时适当降低炉温通源,并能够叠加无氧第一次推进降低扩散速率,第二次磷扩散结束后进行带氧降温第二次推进,高表面浓度磷原子向低浓度扩散加速进行,同时降温以降低扩散速率,又使得横向扩散更加均匀;带氧降温退火,修复硅表面缺陷同时降低表面磷浓度,低温下磷原子扩散到隧穿氧化层处速率降低,加之隧穿氧化层的阻隔作用,使得隧穿氧化层远离基底处有高浓度的磷掺杂量,增强了场钝化,同时有效的减少了磷原子穿透隧穿氧化层,保证了隧穿层的作用,通过该发明使得掺杂后非晶硅 隧穿氧化层组成的topcon结构大大提升选择载流子的作用,有利于太阳能电池效率的提升。

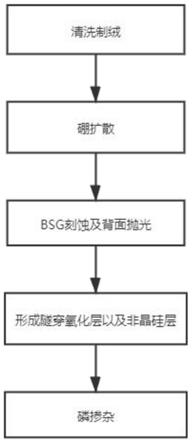

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解的是,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

22.图1是本发明一种topcon电池磷扩散工艺的流程图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

24.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

26.实施例一

27.一种topcon电池磷扩散工艺,包括以下步骤:

28.步骤一:选择n型硅片作为衬底材料,通过清洗制绒使硅片表面产生金字塔状表面

结构;

29.步骤二:对硅片正表面进行硼扩散;

30.步骤三:对硅片进行bsg刻蚀及背面抛光;

31.步骤四:采用硝酸氧化法、热氧化法或lpcvd制备法在硅片背面形成隧穿氧化层,隧穿氧化层的厚度在1

‑

2nm;并在隧穿氧化层上形成非晶硅层,所述非晶硅层的厚度在100

‑

140nm。

32.步骤五:通过延长升温

‑

恒温推进

‑

降温推进的方式在背面非晶硅层进行磷掺杂,使得掺杂后的非晶硅层晶化后与隧穿氧化层组成topcon结构,即在磷掺杂前利用延长升温、恒温过程时间对非晶硅层进行晶化,再进行第一次磷扩散及恒温第一次推进,接着进行第二次磷扩散及降温第二次推进的方式,具体包括以下步骤:

33.(1)将硅片放入磷扩炉管中,保持工艺温度在850℃℃,升温及恒温时间控制在2000s,在升温过程中炉管内完成抽空、捡漏及稳压;

34.(2)将硅片工艺中炉管内稳压,保持气体总流量始终保持在3000sccm,n2氛围下温度稳定控制在820℃℃,时间控制在900s;

35.(3)第一次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积比例在1:1,通入时间在180s;

36.(4)停止通入n2

‑

pocl3及o2,继续通入n2稳压,恒温推进1时间在300s;

37.(5)第二次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积比例在1:1,通入时间在180;

38.(6)停止向炉内通入n2

‑

pocl3,继续通入n2及o2稳压,降温推进2时间在300s;

39.(7)继续向炉内通入n2、o2稳压,保持降温退火300s。

40.实施例二

41.一种topcon电池磷扩散工艺,包括以下步骤:

42.步骤一:选择n型硅片作为衬底材料,通过清洗制绒使硅片表面产生金字塔状表面结构;

43.步骤二:对硅片正表面进行硼扩散;

44.步骤三:对硅片进行bsg刻蚀及背面抛光;

45.步骤四:采用硝酸氧化法、热氧化法或lpcvd制备法在硅片背面形成隧穿氧化层,隧穿氧化层的厚度在1

‑

2nm;并在隧穿氧化层上形成非晶硅层,所述非晶硅层的厚度在100

‑

140nm。

46.步骤五:通过延长升温

‑

恒温推进

‑

降温推进的方式在背面非晶硅层进行磷掺杂,使得掺杂后的非晶硅层晶化后与隧穿氧化层组成topcon结构,即在磷掺杂前利用延长升温、恒温过程时间对非晶硅层进行晶化,再进行第一次磷扩散及恒温第一次推进,接着进行第二次磷扩散及降温第二次推进的方式,具体包括以下步骤:

47.(1)将硅片放入磷扩炉管中,保持工艺温度在880℃,升温及恒温时间控制在1000s,在升温过程中炉管内完成抽空、捡漏及稳压;

48.(2)将硅片工艺中炉管内稳压,保持气体总流量始终保持在5000sccm,n2氛围下温度稳定控制在850℃,时间控制在600s;

49.(3)第一次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积

比例在1:3,通入时间在480s;

50.(4)停止通入n2

‑

pocl3及o2,继续通入n2稳压,恒温推进1时间在600s;

51.(5)第二次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积比例在1:3,通入时间在480s;

52.(6)停止向炉内通入n2

‑

pocl3,继续通入n2及o2稳压,降温推进2时间在900s;

53.(7)继续向炉内通入n2、o2稳压,保持降温退火900s。

54.实施例三

55.一种topcon电池磷扩散工艺,包括以下步骤:

56.步骤一:选择n型硅片作为衬底材料,通过清洗制绒使硅片表面产生金字塔状表面结构;

57.步骤二:对硅片正表面进行硼扩散;

58.步骤三:对硅片进行bsg刻蚀及背面抛光;

59.步骤四:采用硝酸氧化法、热氧化法或lpcvd制备法在硅片背面形成隧穿氧化层,隧穿氧化层的厚度在1

‑

2nm;并在隧穿氧化层上形成非晶硅层,所述非晶硅层的厚度在100

‑

140nm。

60.步骤五:通过延长升温

‑

恒温推进

‑

降温推进的方式在背面非晶硅层进行磷掺杂,使得掺杂后的非晶硅层晶化后与隧穿氧化层组成topcon结构,即在磷掺杂前利用延长升温、恒温过程时间对非晶硅层进行晶化,再进行第一次磷扩散及恒温第一次推进,接着进行第二次磷扩散及降温第二次推进的方式,具体包括以下步骤:

61.(1)将硅片放入磷扩炉管中,保持工艺温度在850℃

‑

880℃,升温及恒温时间控制在1000

‑

2000s,在升温过程中炉管内完成抽空、捡漏及稳压;

62.(2)将硅片工艺中炉管内稳压,保持气体总流量始终保持在4000sccm,n2氛围下温度稳定控制在830℃,时间控制在800s;

63.(3)第一次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积比例在1:2,通入时间在330s;

64.(4)停止通入n2

‑

pocl3及o2,继续通入n2稳压,恒温推进1时间在450s;

65.(5)第二次磷扩散时,向炉管内通入n2

‑

pocl3、o2及n2,其中n2

‑

pocl3:o2气体体积比例在1:2,通入时间在330s;

66.(6)停止向炉内通入n2

‑

pocl3,继续通入n2及o2稳压,降温推进2时间在600s;

67.(7)继续向炉内通入n2、o2稳压,保持降温退火600s。

68.本发明提供了一种优异的topcon电池磷扩散工艺,采用高温对非晶硅层进行晶化,再渐续扩散推进的方式,即在扩散前利用延长升温、恒温过程时间对非晶硅层进行晶化,降温后再进行第一次扩散 恒温推进,第二次扩散 降温推进,最后带氧退火的方式。通过上述方法,使磷原子浓度在的晶硅中有高的掺杂浓度,同时极少的磷原子穿透隧穿氧化层,即扩散前先进行高温晶化,加之整个扩散过程的时长都是晶化的过程,且随着扩散杂质浓度的提高非晶硅晶化的比例也在提高,晶粒更大,晶界更少;在第一次磷扩散开始进行时适当降低炉温通源,并能够叠加无氧第一次推进降低扩散速率,第二次磷扩散结束后进行带氧降温第二次推进,高表面浓度磷原子向低浓度扩散加速进行,同时降温以降低扩散速率,又使得横向扩散更加均匀;带氧降温退火,修复硅表面缺陷同时降低表面磷浓度,低温

下磷原子扩散到隧穿氧化层处速率降低,加之隧穿氧化层的阻隔作用,使得隧穿氧化层远离基底处有高浓度的磷掺杂量,增强了场钝化;

69.使用该方法使得非晶硅层具有高的晶化比例,同时有效的减少了磷原子穿透隧穿氧化层,多晶硅较非晶硅有较高的电迁移率和稳定的光电性能,又保证了隧穿层的作用,通过该发明使得掺杂后非晶硅 隧穿氧化层组成的topcon结构增强选择载流子的作用,有利于太阳能电池效率的提升。

70.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。