1.本发明涉及一种机器人的安全系统及方法,尤其是涉及机器人在切换自动与手拉或非手拉模式下,对于使用者执行教导机器人,进行保护的安全系统及方法。

背景技术:

2.随着机器人的技术蓬勃发展,工厂利用机器人,虽可协助作业人员快速进行加工组装制造作业,提高工厂生产效率,但是机器人能否正常的运作,严重影响到作业人员的安全,因此各国订定严格的安全标准规范,以维护机器人的作业安全。

3.请参图5,现有技术为了教导机器人1作业,在机器人1的末端设置手拉按钮2,手拉按钮通常设计为按压运行(hold to run),或为软件上的按键,手拉按钮2电性或通讯连接至机器人1控制器3。在示教器4设定机器人1处于教导模式时,当使用者按压手拉按钮2,信号通知控制器3,将机器人1从静止状态切入手拉模式(hand guiding)。现有技术的手拉模式有多种方式,例如通过机器人1各肘节5中致动器的编码器、马达电流传感器经计算与补偿,得知对各关节的施力或对末端的手拉施力,控制机器人1顺从手拉移动。利用手拉机器人1至点位记录位置、或手拉记录路径,教导机器人1作业。并于放开手拉按钮2时,使机器人1切出手拉模式回到静止状态。

4.前述现有技术机器人1的示教器4,为了符合安全标准规范iso 10218-1的要求,在教导模式下,装设致能装置(enable device),以保护协作的使用者。致能装置6通常在示教器4,为三段式按钮(3position enabling switch),其结构设计有三个按压阶段,完全放开、中位、压紧,其中仅中位可致能机器人1进行教导行为,完全放开或压紧时,都将电性或通讯传达至控制器3,安全系统7启动中断教导行为,让机器人1停止运动,并通过「监控静止」(stand still monitoring)监控机器人1在致动器仍有电时不轻举妄动,如监控发现机器人发生运动,安全系统7将切断机器人1致动器的电力,以保护使用者在教导过程中的安全。

5.然而,前述现有技术的机器人在教导模式下,需进行手拉,或协同工作,或例如寸动、试跑等非手拉等多种教导作业,而各种教导作业均有不同的安全需求,除此以外更有自动模式下的手拉牵引,以单一功能的安全系统套用至全部教导作业,极易造成使用者的危险。因此,机器人在手拉牵引的安全系统及方法上,仍有问题亟待解决。

技术实现要素:

6.本发明的目的提供一种教导机器人的安全系统,通过模式切换装置切换机器人多种运行模式,配合致能装置,启用相对应各教导模式预设不同的安全模块及安全功能,以方便切换模式。

7.本发明的另一目的提供一种教导机器人的安全方法,利用预设各运行模式相对应的安全模块及安全功能切换机器人,建构各运行模式专适合的安全系统,以确保使用者的安全。

8.本发明的再一目的提供一种教导机器人的安全方法,在各种运行模式切换至手拉模式时,都能维持手拉模式专有的安全模块及安全功能,以提升使用者的安全性。

9.为了达到前述发明的目的,本发明教导机器人的安全系统,具有多肘节的机器人,一端为活动的末端,各肘节中设置致动器及位置传感器,连接控制器,控制致动器及位置传感器,移动机器人的末端,致能装置连接至该控制器,安全模块设于该控制器内,与能装置电性或通讯相连,依据致能装置开关状态,发出电性或通讯信号,使该机器人进入安全状态或取消安全状态,安全功能单元,设于该控制器内,与该安全模块电性或通讯相连,监控的该机器人的安全功能超过预设限制时,让安全模块使机器人进入安全状态,模式切换装置与控制器、安全模块及安全功能单元电性或通讯相连,切换机器人的多个运行模式,当模式切换装置切换机器人至各运行模式,使安全模块及安全功能单元启用相对应各运行模式预设的安全模块及安全功能。

10.本发明的安全模块电性或通讯连接机器人各肘节的位置传感器,接收位置传感器的信号进行监控机器人。安全模块至少包含以下一种安全状态的类型,零类安全状态为断电停机功能,进入安全状态时,直接关断该致动器电力,一类安全状态为进阶断电停机功能,进入安全状态时,对该控制器下达减速命令后,经过固定时间该机器人减速运动达成后,关断该致动器电源,二类安全状态为非断电停机功能,进入安全状态时,对该控制器下达减速命令后,经过固定时间该机器人减速运动达成后,开启静止监控安全功能,持续监控该位置传感器,当监控该机器人产生运动,即关断该致动器电源。本发明的安全功能单元启动至少一项以上的下列安全功能:肘节的角度限制、机器人末端的空间位置限制、力量限制或速度限制等。

11.本发明教导机器人的安全系统的模式切换装置切换的运行模式包含教导模式及自动模式,教导模式又包含手拉模式、手动低速模式及手动高速模式。模式切换装置设于机器人的示教器,或由控制器外接。模式切换装置为多位置旋钮,通过旋钮位置标示模式,或以灯号显示模式。模式切换装置也可为纯软件按键、或硬件按键组合、或软件与硬件组合按键。

12.本发明教导机器人的安全方法,预设各运行模式相对应的安全模块及安全功能,安全模块及安全功能,启用与否及限制值,依机器人各运行模式的需求预先设定。进行切换模式,检查切换的模式为教导模式,例如手动低速模式或手动高速模式,进入教导模式,启用教导模式预设相对应的安全模块及安全功能,停机机器人进入安全状态,使致能装置致能,检测该致能装置的开状态,解除机器人的安全状态,进行教导机器人作业。检查机器人完成作业,则结束作业,未完成作业则回至切换模式继续作业。

13.本发明检查切换的模式为自动模式时,启动该自动模式预设相对应的安全功能,监控机器人,进行机器人自动作业。检查切换的模式为手拉模式时,进入手拉模式,至少持续按压致能装置,解除安全状态,并致能手拉功能。本发明自手动慢速模式或手动高速模式或自动模式切换至手拉模式时,该机器人自行记录运行程序的断点,并启动该手拉模式预先设定的安全模块及安全功能,手拉教导该机器人作业后,切回各运行模式后,从中断点继续运行程序。

附图说明

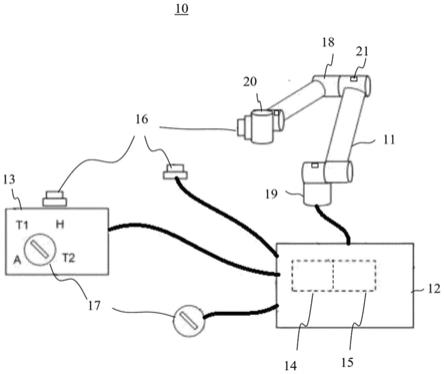

14.图1为本发明教导机器人的安全系统的示意图;

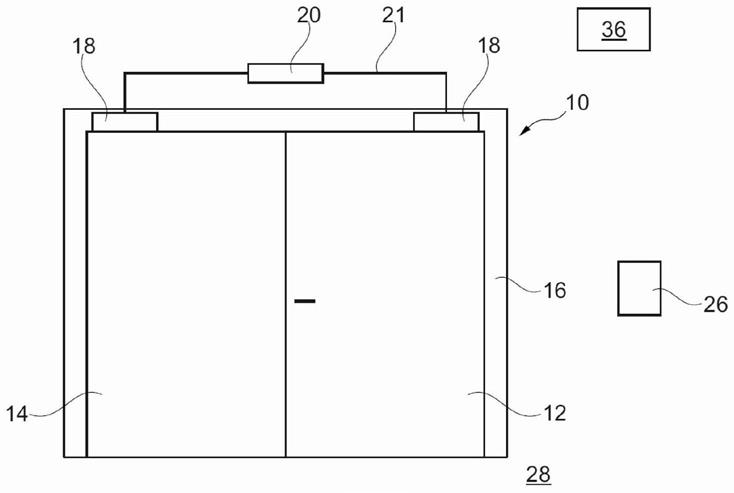

15.图2为本发明安全系统的控制功能的示意图;

16.图3为本发明利用模式切换装置切换模式的示意图;

17.图4为本发明教导机器人的安全方法的流程图;

18.图5为现有技术手拉教导机器人的示意图。

19.符号说明

20.10

ꢀꢀꢀꢀꢀꢀꢀꢀ

安全系统

21.11

ꢀꢀꢀꢀꢀꢀꢀꢀ

机器人

22.12

ꢀꢀꢀꢀꢀꢀꢀꢀ

控制器

23.13

ꢀꢀꢀꢀꢀꢀꢀꢀ

示教器

24.14

ꢀꢀꢀꢀꢀꢀꢀꢀ

安全模块

25.15

ꢀꢀꢀꢀꢀꢀꢀꢀ

安全功能单元

26.16

ꢀꢀꢀꢀꢀꢀꢀꢀ

致(制)能装置

27.17

ꢀꢀꢀꢀꢀꢀꢀꢀ

模式切换装置

28.18

ꢀꢀꢀꢀꢀꢀꢀꢀ

肘节

29.19

ꢀꢀꢀꢀꢀꢀꢀꢀ

基座

30.20

ꢀꢀꢀꢀꢀꢀꢀꢀ

末端

31.21

ꢀꢀꢀꢀꢀꢀꢀꢀ

位置传感器

具体实施方式

32.有关本发明为达成上述目的,所采用的技术手段及其功效,现举优选实施例,并配合附图加以说明如下。

33.机器人为了符合安全标准规范iso 10218-1的要求,具备以下几种运行模式(operation mode):自动模式(auto mode)、手动(或称教导)模式(manual mode),教导模式又分为手动低速模式(manual reduced mode)及手动高速模式(manual high speed mode),其中自动模式定义为机器人自动运行程序,用于生产自动化作业,使用者为产线作业员;手动或教导模式则非用于生产自动化作业,而是用于机器人程序的编写与测试,使用者为自动化工程师,其中手动低速模式用于点位教导、程序编纂、低速的试跑,而手动高速模式专门只用于程序的试跑,可达程序中全速的试跑,与自动模式功能相近但须额外安全装置保护-于示教器上需持续按压致能装置以保安全。这些传统的运行模式的切换常用模式切换装置(mode switch)进行切换,如aut(自动模式)、t1(手动低速模式)、t2(手动高速模式)的三位置旋钮切换。而手拉牵引功能于iso 10218-1中仅定义为协作功能,但未明述用于以上哪种用途,盖因协作机器人技术尚仍处于发展期,安全规范尚未对新兴技术的手拉牵引加以定义。目前手拉牵引已被用于各种运行模式,常见的有用于手动或教导模式中,便利自动化工程师教导点位、拖拉路径,除此之外,也常见用于自动模式中,便利产线操作员进行以下任务:手拉移动(例如牵引机器人至下一工作起始点)、手拉示范(例如手拉示范工作路径)、手拉协作(例如使机器人举重而由人引导其放置位置),以上自动模式下的手拉牵引非安全规范中的教导行为,而是自动生产过程中的手拉牵引操作。由此可见,手拉牵引

可广泛使用于自动模式、手动或教导模式。

34.请同时参阅图1至图2,图1为本发明教导机器人的安全系统的示意图,图2为本发明安全系统的控制功能的示意图,图3为本发明利用模式切换装置切换模式的示意图。图1中,本发明的安全系统10包含机器人11、控制器12、示教器13、安全模块14、安全功能单元15、致能装置16及模式切换装置17等。其中机器人11具有多肘节18,一端为固定的基座19,另一端为活动的末端20。机器人11连接至控制器12,控制器12内含一安全模块14及安全功能单元15。控制器12通过控制各肘节18中的致动器及位置传感器21,控制移动机器人11的末端20。控制器12连接示教器13,用以编辑机器人11程序或操作控制机器人11。本发明的致能装置16可设于示教器13或设于机器人11例如末端20,或使用者由控制器12外接独立的致能装置16,致能装置16可设置于以上任一位置或多个位置设置。模式切换装置17,可为机器人示教器13内建,或使用者由控制器12外接的模式切换装置17。

35.图2中,安全模块14及安全功能单元15经由控制器12与致能装置16、模式切换装置17及位置传感器21电性或通讯相连。致能装置16具备开状态(on)与关状态(off)操作的功能,当致能装置16处于开状态(on)状态时,安全模块14取消机器人11的安全状态,而当致能装置16处于关状态(off)状态时,安全模块14使机器人11停机进入安全状态。安全模块14电性或通讯连接机器人11各肘节18的位置传感器21,接收位置传感器20的信号进行监控机器人11的活动状态。

36.安全模块14停机机器人11进入安全状态有三种类型,零类安全状态为断电停机功能:当安全模块14判定机器人11应进入安全状态时,直接关断致动器电力。一类安全状态为进阶断电停机功能:当安全模块14判定机器人11应进入安全状态时,对控制器12下达减速命令后,经过固定时间或观察机器人11减速运动达成后,关断致动器电源。二类安全状态为非断电停机功能:当安全模块14判定机器人11应进入安全状态时,对控制器12下达减速命令后,经过固定时间或观察机器人减速运动达成后,开启静止监控安全功能(standstill monitoring),持续监控位置传感器20,当监控机器人11产生运动,即关断致动器电源。

37.本发明的安全功能单元15可利用控制器12经由安全模块监控机器人11,启动单一或多项安全功能,例如肘节18的角度限制、机器人11末端20的空间位置限制、力量限制(power and force limiting)或速度限制等,但包含且不限于本实施例列举的安全功能。当监控的机器人11的安全功能,超过预设限制而产生异常时,让安全模块14使机器人11进入安全状态。本发明的安全模块14的各类安全状态,及安全功能单元15的多项安全功能,启用与否,及限制值,依机器人11不同模式的需求而预先选择设定。

38.图3中,本发明的模式切换装置17为多位置旋钮,可于示教器13上通过旋钮位置标示模式,或以灯号显示模式。模式切换装置17也可为纯软件按键、硬件按键组合、或软件与硬件组合按键,例如硬件按压或旋转允许输入目标模式,接着由软件选择目标模式,再由硬件确认切往的模式。模式切换装置17可切换机器人11的多种运行模式(operation mode),本实施例举例包含自动模式(a模式),手拉模式(h模式)及非手拉模式,非手拉模式包含手动低速模式(t1模式)与手动高速模式(t2模式)等,但包含且不限于本实施例列举的运行模式。

39.当使用者利用模式切换装置17切入手拉模式(h模式)时,本发明机器人11进入安全状态,因使用者切换手拉模式是要继续手拉牵引机器人11,安全模块14将手拉模式预设

为非断电停机功能的二类安全状态,再由使用者至少持续按压致能装置16,解除安全状态,并致能手拉功能,由使用者手拉牵引机器人11,进行例如手拉牵引机器人至下一工作起始点,或手拉示范工作路径,或手拉协作机器人举重引导放置等。由于在手拉模式下,使用者接近机器人11作业,需要严格的安全保护,因此预设安全功能单元15的肘节18的角度限制、机器人11末端20的空间位置限制、力量限制及速度限制等多项安全功能,以确保使用者安全。

40.使用者利用模式切换装置17切换至非手拉的手动低速模式(t1模式),安全模块14将手动低速模式可预设例如为一类安全状态的进阶断电停机功能,切换后安全模块14先进入安全状态,确保机器人已停机之后,重新启动对致能装置16的监控与反应,此时致能装置16用于致能包含但不限于非手拉教导或教导验证动作,例如对各肘节18、机器人11、末端20的坐标系各轴方向进行寸动,或机器人11校正动作,或末端20移动到特定点位的动作,或单步执行教导编程的动作等。由于在手动低速模式属非手拉模式,使用者未接近机器人11作业,不需要严格的安全保护,因此仅需预设安全功能单元15的力量限制及速度限制等项安全功能。

41.使用者利用模式切换装置17切换至手动高速模式(t2模式),因高速移动对使用者危害较大,安全模块14将手动高速模式可预设例如为零类安全状态为断电停机功能,切换后安全模块14先进入安全状态,确保机器人已停机之后,重新启动对致能装置16的监控与反应,需持续按压致能装置16始能连续致能,进行例如手动试跑等。由于在手动高速模式属非手拉模式,使用者未接近机器人11作业,不需要严格的安全保护,因此仅需预设安全功能单元15的速度限制等项安全功能。

42.使用者利用模式切换装置17切换至自动模式(a模式),由使用者通过控制器12控制机器人11进行自动作业。由于自动模式,因自动移动对使用者危害较大,安全模块14将手动高速模式可预设例如为零类安全状态为断电停机功能,另需监控机器人11自动作业是否异常,因此当自动运行为协作情境时,需启用预设安全功能单元15的机器人11末端20的空间位置限制、力量限制及速度限制等多项安全功能,而当自动模式为非协作情境时则可不启用,以确保作业效率。

43.利用模式切换装置17自手动慢速模式或手动高速模式或自动模式切换至手拉模式时,机器人11自行记录运行程序的断点,并启动手拉模式预先设定的二类安全状态的安全模块14及多项安全功能,致能手拉功能,在维持手拉模式专用的安全系统下,由使用者手拉教导机器人11修正新作业程序后,切回各运行模式后,从中断点继续运行程序。前述本实施例对各运行模式预设的安全模式及安全功能为举例说明,本发明包含且不限于本实施例的设定项目。

44.如图4所示,为本发明教导机器人的安全方法的流程图。本发明教导机器人的安全方法的详细步骤说明如下:步骤s1,依照机器人各种运行模式的需要,预设各教导模式相对应的安全模块的安全状态种类;步骤s2,依照机器人各种运行模式的需要,预设各运行模式相对应的安全模块的安全功能;步骤s3,进行切换模式;步骤s4,检查切换的模式是否为自动模式?假如切换的模式不为自动模式,则至步骤s5,再检查切换的模式是否为手拉模式?假如切换的模式为手拉模式,则至步骤s6,进入手拉模式;至步骤s7,启动该模式预设相对应的安全模块,停机机器人进入安全状态;再至步骤s8,启动该模式预设相对应的安全功

能,监控机器人;接着在步骤s9,使致能装置致能,在步骤s10,检测致能装置的开状态,解除机器人的安全状态,进行教导机器人作业,然后至步骤s11,检查机器人的是否完成作业?假如机器人完成作业,则至步骤s12,结束作业,假如机器人未完成作业,则回至步骤s3,继续切换模式。

45.在步骤s4,检查切换的模式为自动模式时,则至步骤s13,进入自动模式,接着至步骤s14,启动自动模式预设相对应的安全模块及安全功能,监控机器人,进行机器人自动作业,然后回至步骤s11,继续作业。

46.在步骤s5,检查切换的模式不为手拉模式时,则至步骤s15,检查切换的模式是否为手动高速模式?假如检查切换的模式为手动高速模式,则至步骤s16,进入手动高速模式,然后回至步骤s7,继续作业,假如检查切换的模式不为手动高速模式,则至步骤s17,进入手动低速模式,然后回至步骤s7,继续作业。

47.因此,本发明的教导机器人的安全系统及方法,就可通过模式切换装置切换机器人的多种运行模式,并配合致能装置,启用相对应各教导模式预设不同的安全模块及安全功能,达到方便切换多种运行模式的目的。此外,本发明的教导机器人的安全方法,利用预设各运行模式相对应的安全模块及安全功能切换机器人,建构各运行模式适合的安全系统,同时确保在各种运行模式切换至手拉模式时,都能维持手拉模式专有的安全模块及安全功能,达到提升使用者的安全性的目的。

48.以上所述者,仅为用以方便说明本发明的优选实施例,本发明的范围不限于该等优选实施例,凡依本发明所做的任何变更,在不脱离本发明的精神下,都属本发明申请专利的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。