车辆内门把手组件的致动构件及其制造方法

1.本发明总体上涉及车辆内部部件并且尤其涉及车辆的内门把手组件。在此考虑的类型的内门把手组件一般具有壳体和布置或铰接在该壳体处的致动构件。

2.本发明尤其涉及用于车辆的内门把手组件的致动构件、尤其呈把手元件形式的致动构件以及用于制造此类致动构件的对应的方法。

3.根据本发明的致动构件例如可以为把手元件。该把手元件例如可以是可枢转地或铰接地支承在内门把手组件的壳体上的把手杠杆。该致动构件可以被设计成用于被车辆乘员抓握或以其他方式操纵,以便从内部打开和/或关闭车门。

4.在此类内门把手组件中,壳体和致动构件通常由塑料组成。但是出于外观的原因,常常希望至少该致动构件具有金属外观。

5.为此,从现有技术中总体已知的是,将致动构件(例如内门把手组件的把手元件)镀铬或以其他方式处理表面。以此方式,可以生产高质量的表面,而同时该致动构件的设有铬层的基体可以由可耐久的塑料制成。然而,出于健康和环保原因,尤其使用铬iv进行镀铬是有问题的。

6.镀铬的替代方案是以具有呈金属外观的塑料的注塑模制法(金属色模制,mould in metal colour,mimc)来制造致动构件。由此可以实现与镀铬类似的外观。

7.但是,mimc工艺的问题在于尤其因材料收缩而导致的表面缺陷,例如流线和凹陷。此外,为此所使用的塑料并非始终具有足够的耐久性,尤其并非始终具有所需的最大断裂荷载。在传力的意义上,这不仅适用于内门把手组件的致动构件,而且还适用于对应的壳体。

8.基于此,本发明的基本目的在于给出一种车辆内门把手组件的致动构件、尤其把手元件,以及一种用于制造此类致动构件的方法,其中在较大的设计自由度和同时良好的耐久性的情况下以成本低廉的方式实现了致动构件的高质量表面。

9.就致动构件而言,本发明的基本问题通过专利独立权利要求1的主题来解决,其中在从属专利权利要求中给出了根据本发明的致动构件的有利改进方案。

10.就制造方法而言,本发明的基本问题通过并列的专利独立权利要求15的主题来解决。

11.据此,本发明尤其涉及一种车辆内门把手组件的优选以把手元件的形式实施的致动构件,其中该致动构件具有优选由塑料形成的载体基底和至少局部覆盖该载体基底的表面的装饰层。

12.根据本发明尤其提出,装饰层具有可见区域,该可见区域形成致动构件的所谓“a侧”,也就是说尤其在致动构件的按照预期的安装状态下并且另外尤其在致动构件的未被致动的状态下形成致动构件的可见侧。此外,装饰层具有至少一个尤其形成在浇口唇缘或浇口凸耳中的浇口区域(angussbereich)以及至少一个边缘区域或弧形区域,经由该边缘区域或弧形区域,浇口区域与装饰层的可见区域连续地连接。

13.装饰层优选由塑料材料形成,该塑料材料尤其可以与形成致动构件的载体基底的塑料材料不同。

14.装饰层尤其是一体式地、优选材料粘连地与载体基底连接。至少在已安装的状态下,装饰层的可见侧对应于致动构件的所谓“a侧”并且因此至少部分直接从车辆内部可见。优选与致动构件的载体基底一体式形成的装饰层还至少局部延伸到致动构件的所谓的“b侧”,也就是说延伸到背离致动构件a侧的侧面。

15.根据本发明,尤其至少致动构件的装饰层以注塑模制法制造或与致动构件的载体基底连接。然而,优选尤其可以使用双组分注塑模制法来制造致动构件。

16.本发明的方案的特点尤其在于,致动构件的装饰层具有至少一个浇口区域,经由该浇口区域,经加热的注塑模制化合物通过至少一个浇口通道被引入到注塑模制工具的模具空腔中,该模具空腔至少局部对应于致动构件的形状且尤其对应于致动构件的装饰层的形状。

17.该至少一个浇口区域尤其形成在浇口唇缘或浇口凸耳中,其中浇口区域经由至少一个边缘区域或弧形区域与装饰层的可见区域连续地连接。

18.其优点是,通过到模具体的内部区域中的后侧注射,在致动构件的可见侧上(也就是说在致动构件的a侧上)看不到注射痕迹。由此,在后续的外部表面处理时也不需要额外地去除注射痕迹。

19.由于该至少一个浇口区域形成在浇口唇缘或浇口凸耳中,其中浇口区域经由至少一个边缘区域或弧形区域与装饰层的可见区域连续地连接,在将经加热的注塑模制化合物供应到模具空腔中时也可以实现经加热的注塑模制化合物的均匀化,使得在模具空腔中熔体(经加热的注塑模制化合物)可以以降低的体积流率且在没有局部致密化的情况下从浇口区域(也就是说从浇口唇缘或浇口凸耳)经由该至少一个边缘区域或弧形区域流到装饰层的可见区域。由此实现了使经加热的注塑模制化合物经由至少一个“柔和”过渡部到达装饰层的可见区域。

20.通过在引入到模具空腔中时首先在与致动构件的可见区域不同的区域中使经加热的注塑模制化合物平稳和均匀化,并且由于如此经均匀化的经加热的注塑模制化合物连续到达模具空腔的区域(对应于装饰层的可见区域)中,可以通过使用具有整合颜料的塑料材料来形成装饰层,而不存在在装饰层的可见区域中形成不希望的流线的风险。

21.当将具有嵌入的颜料的塑料材料用于形成装饰层时尤其应考虑这种措施,因为颜料在熔体中(也就是说在经加热的注塑模制化合物)中不形成连续体。由此对应地要确保,不使带有嵌入的颜料的熔体在致动构件的可见区域中致密化,因为熔体的局部致密化可能会导致颜料的致密化,这在制造完成的致动构件中可能产生对应的缺陷(尤其线)。

22.因此,通过设置形成在浇口唇缘或浇口凸耳中的浇口区域(该浇口区域经由至少一个边缘区域或弧形区域与装饰层的可见区域连续地连接),在将经加热的注塑模制化合物引入到模具空腔中时,也就是说在熔体从浇口区域流到装饰层的可见区域之前或期间,可以实现熔体的体积流动平稳化。以此方式取得了更高的表面质量,其中在例如通过涂漆等后续处理时可以对可选择提供的表面精饰予以改进。

23.就其中形成有至少一个浇口区域的浇口唇缘或浇口凸耳而言要注意的是,该浇口唇缘或浇口凸耳展现出相对较小的体积区,其中经加热的注塑模制化合物经由对应的浇口通道被供应给模具空腔。

24.通过随后将浇口唇缘或浇口凸耳形成的相对较小的体积区连续地经由至少一个

边缘区域或弧形区域与模具空腔的最终形成致动构件的可见区域的区域通过体积流动相连接,在熔体从浇口区域流到致动构件的可见区域时以柔和方式使熔体偏转并均匀地泄压,因此有效地防止熔体在装饰层的可见区域中的局部致密化。

25.如前面所阐述的,该内门把手组件用于从车辆内部中打开和/或关闭车门。为此,该内部门把手组件被安装在诸如乘用车辆(pkw)或商用载货车辆(lkw)等车辆的内部。对应地,本发明还涉及一种具有安装在其中的内门把手组件的车辆。

26.该内门把手组件包括壳体,通过该壳体将该内门把手组件固定在车门处。在壳体上布置有致动构件,车辆乘员可以手动地操作、例如抓握该致动构件。致动构件能够以可移动的方式布置在壳体处,例如以可枢转或可平移移动的方式。致动构件例如可以是布置成在壳体上可枢转的把手元件、尤其把手杠杆。但致动构件例如还可以是由车辆乘员致动的按钮等。致动构件可以被设计成用于被车辆乘客致动以便从内部打开和/或关闭车门。

27.该致动构件尤其具有由第一塑料形成的载体基底和至少局部覆盖该载体基底的表面的装饰层。装饰层优选由与载体基底不同的材料组成。

28.载体基底承载装饰层,其中装饰层优选至少局部限定致动构件的可见区域,也就是说致动构件的从车辆内部空间直接可见且通常面向车辆内部的区域。可见区域形成所谓的“a表面”,在外观方面对其提出特别高的要求。

29.另一方面,载体基底至少局部形成所谓的“b表面”并且至少局部地无法从车辆内部直接被看到。载体基底例如可以布置在致动构件的背离车辆内部的背面。然而,载体基底还可以局部地形成朝向车辆内部且可以从车辆内部直接被看到的可见表面。

30.致动构件的正面优选通过当致动构件安装在车辆中并且处于休憩位置时致动构件的面向车辆内部的表面限定。致动构件的正面与背面之间的界限优选通过如下表面限定:该表面平行地朝向于车辆表面的在安装到车辆中并且处于休憩位置的状态下直接包围致动构件的表面。

31.表面优选具有朝向其基准线的表面(背离材料向外朝向)。

32.直接可见优选意味着不存在装饰层的其他涂层(例如漆或铬)或包覆模制部。装饰层的塑料优选为致动构件在装饰层的直接可见的区域中的最外部的表面层。

33.对“第一”材料/塑料和“第二”材料/塑料的描述并不确定其制造顺序。本发明包括首先制造(第一塑料的)载体基底然后制造(第二塑料的)装饰层,但是还包括首先制造装饰层然后制造载体基底。

34.装饰层尤其与载体基底一体式连接,这优选意味着材料粘合,也就是说它们通过原子力或分子力被保持在一起并且是不可分离的,也就是只有通过破坏才能分开。但是这种含义还包括装饰层与载体基底的形状配合连接,其中在注塑模制工具之内以注塑模制法产生了形状配合。因此,通过原子力或分子力的粘合不是一定必需的,而仅仅是优选的。

35.由于根据本发明,对于装饰层(尤其装饰层的可见区域)采用与载体基底不同的材料,因此载体基底和装饰层且优选载体基底和装饰层的可见区域可以专门针对相应的要求而被调整。

36.通过材料粘合连接同时形成了单件式部件,从而不要求额外的紧固装置即可将致动构件的载体基底与装饰层连接。这不仅可以改善视觉上的外观,而且也可以简化本发明致动构件的制造和组装。

37.在使用致动构件时,在耐久性、尤其最大断裂负载方面对致动构件有不低的要求。根据本发明,也就是通过为载体基底选择具有对应耐久性的材料,可以容易地增加耐久性。同时可以通过为装饰层且尤其装饰层的可见区域选择适合的其他材料实现视觉上特别高质量的表面,如果不使用为此目的的材料(通常不够耐久的材料),则会影响致动构件的总耐久性。

38.具有金属外观的材料例如可以用于装饰层且尤其装饰层的可见区域。由此可以省去(如所阐述地)出于环保和健康原因而有问题的镀铬过程。

39.装饰层且尤其装饰层的可见区域可以具有比载体基底小很多的厚度。例如,优选在装饰层的可见区域中装饰层的最大厚度可以小于载体基底的最小厚度的50%、优选小于载体基底的最小厚度的20%。由此,基本上由载体基底提供的致动构件刚度可以最大化,同时也降低装饰层的表面缺陷形成的可能性,尤其在装饰层的可见区域中。尤其如果例如朝向车辆内部的仅一个表面由装饰层且尤其装饰层的可见区域形成,则这代表能够无表面缺陷地制造的简单几何形状。

40.装饰层且优选装饰层的可见区域尤其通过尤其注射模制到致动构件的载体基底上的区段(浇口区域)形成。

41.根据本发明在此背景下提出,该至少一个浇口区域(经由该浇口区域,将用于形成装饰层所需的材料(第二材料/塑料材料)注射到对应的模具空腔中)由背离装饰层的可见区域的区域形成并且尤其形成在浇口唇缘或浇口凸耳中。形成有用于装饰层的第二材料的至少一个浇口区域的浇口唇缘或浇口凸耳的区域通过体积流动与装饰层的可见区域连接,其中浇口唇缘或浇口凸耳的区域从有效体积流动横截面上看连续地增大并且在过渡到装饰层的可见区域时偏转。如已经解释的,在形成装饰层时可以有效地实现经加热的注塑模制化合物的均匀化和泄压。

42.根据一个特别实用的设计,可以以双组分注塑模制法制造致动构件。这允许特别简单且成本有效地制造致动构件。

43.同时,根据本发明通过将载体基底和装饰层的结构组合在一起,并且尤其通过在装饰层的一个区域(该区域经由边缘区域或弧形区域与装饰层的可见区域连续地连接)中在浇口唇缘或浇口凸耳中设置浇口区域,可以在以双组分注塑模制法制造时特别高效地使表面缺陷最小化。已经表明,通过在浇口唇缘或浇口凸耳(该浇口唇缘或浇口凸耳经由边缘区域或弧形区域与装饰层的可见区域连续地连接)中设置用于装饰层的浇口区域,以特别的方式减少/最小化了在装饰层的塑料材料固化时装饰层的塑料材料的收缩(这可能造成表面缺陷,如流线或凹陷)。

44.通过根据上述装饰层且优选装饰层的可见区域的设计方案在由不同材料制成的载体基底上进行注射模制,可以将收缩以及随之形成的表面缺陷最小化。这样,载体基底可以形成用于注射模制装饰层且优选注射模制装饰层的可见区域的稳定基础,由此可以显著地减少收缩。可以可靠地避免流线和凹陷。

45.同时,上述设计方案允许仅通过一种注塑模制工具来制造不同的装饰层、优选可见区域,例如根据相应的应用情况由不同颜色的塑料制成的可见区域。由此进一步提高灵活性。

46.如已经展示的,尤其当使用带有嵌入的颜料的塑料作为装饰层材料时优选使这种

材料作为经加热的注塑模制材料(熔体)以平稳体积流动的方式连续地进入装饰层的可见区域。

47.为此目的尤其建议,在形成装饰层时设置均匀化区域,在该均匀化区域中首先将经由浇口通道注射到模具空腔中的塑料物质平稳化,然后使其尽可能均匀且连续地流到模具空腔的区域中,该模具空腔最后在制造完成的致动构件上形成装饰层的可见区域。

48.在此背景下尤其根据本发明建议,在浇口唇缘或浇口凸耳中形成浇口区域,用于装饰层的经加热的注塑模制材料经由该浇口区域被注入模具空腔中,其中所述浇口唇缘或浇口凸耳经由至少一个边缘区域或弧形区域作为连续体积流与装饰层的可见区域连续地连接。

49.在此优选的是,熔体(经加热的注塑模制化合物)在所谓的均匀化区域中可以优选连续地增大到模具空腔的更大的体积区内。

50.为了实现这一点,根据本发明的设计方案提出,形成有至少一个浇口区域的浇口唇缘或浇口凸耳当在俯视图中观察时具有至少基本上u形、v形或楔形的构造,其中如此形成的浇口唇缘或浇口凸耳从该至少一个边缘区域或弧形区域向该至少一个浇口区域的方向上变细。

51.利用形成有该至少一个浇口区域的浇口唇缘或浇口凸耳的这种实施方式有效地实现了:在注入熔体时,熔体在模具空腔中从相对较小的体积区向模具空腔的在致动构件的制造完成的状态下形成装饰层的可见区域的体积区的方向上增大。通过这种优选连续的体积增大,在熔体从浇口区域过渡到装饰层的可见区域时使熔体的体积流动平稳化。

52.尤其有利的是,形成有该至少一个浇口区域的浇口唇缘或浇口凸耳优选形成在致动构件的末端区域中并且尤其在致动构件的收敛区域中。

53.作为致动构件的“收敛区域”尤其可以考虑在致动构件的端部区域处的角落区域,尤其尖状或楔形渐缩的角落区域。

54.通过在致动构件的端部区域中且尤其在致动构件的收敛区域中形成的浇口唇缘或浇口凸耳,可以更有利地在形成致动构件的可见区域时使塑料熔体的源流(quellfluss)连续地变宽,这对塑料熔体的均匀化具有正面影响。

55.替代于或附加于先前提及的实施方式(其中形成有至少一个浇口区域的浇口唇缘或浇口凸耳从俯视图中观察时具有至少基本上u形、v形或楔形的构造)提出,在浇口唇缘或浇口凸耳的俯视图中,浇口唇缘或浇口凸耳具有相对于彼此朝向该至少一个边缘区域或弧形区域外扩且邻接载体基底的两条边界线,这些边界线在该至少一个浇口区域的范围内尤其连续地且优选在至少一个且尤两个具有恒定曲率的弯曲区域上稳定地收敛。

56.在浇口唇缘或浇口凸耳的这个设计方案中,以特别高效但是仍然简单的方式在形成致动构件的装饰层时实现了经加热的塑料熔体的适当的均匀化区域。

57.在此方面,已经证明特别高效的是,朝向该至少一个边缘区域或弧形区域外扩的这些边界线之间形成角度α,其中90

°

>α>10

°

。然而,在此当然还可以考虑其他角度范围。

58.在此优选这些外扩的边界线分别在具有恒定且尤其相等曲率的弯曲区域上过渡到该至少一个边缘区域或弧形区域中。在此根据本发明的致动构件的实现方式提出,用于使这些外扩的边界线分别过渡到该至少一个边缘区域或弧形区域中的该弯曲区域的曲率优选对应于用于使邻接该载体基底的这些边界线会合的该至少一个弯曲区域的曲率。

59.在形成装饰层时且尤其在形成装饰层的可见区域时将塑料熔体均匀化且平稳化可以以特别优选的方式进行,使得不仅在装饰层的可见区域的方向上增大浇口区域处的体积区,而且还在过渡到装饰层的可见区域中时使经加热的塑料熔体发生偏转。

60.对于此目的优选的是,在该装饰层的该至少一个浇口区域与可见区域之间的该至少一个边缘区域或弧形区域被选择为,使得该装饰层从该至少一个浇口区域向该可见区域优选连续地转向最小35

°

的角度β且更优选地连续地转向最小45

°

的角度β。

61.替代于此或附加于此,根据本发明方案的设计提出,在该装饰层的该至少一个浇口区域与可见区域之间的该至少一个边缘区域或弧形区域被选择为,使得该装饰层从该浇口区域向该可见区域优选连续地偏转最大155

°

的角度β且更优选地连续地偏转最大145

°

的角度β。

62.根据本发明致动构件的一个优选实现方式,在此背景下提出,浇口唇缘或浇口凸耳形成在装饰层的一个区域中,该区域优选地经由单个边缘区域或弧形区域连续地与装饰层的可见区域连接,其中经由该单个边缘区域或弧形区域,该装饰层从该浇口区域向该可见区域连续地偏转最小35

°

且最大155

°

的角度β,并且其中该浇口区域优选通过直线隧道式浇口形成。

63.在此背景下优选的是,装饰层的形成有浇口唇缘或浇口凸耳的区域至少在边缘区域或弧形区域处具有第一层厚b,其中该装饰层的形成有可见区域的区域至少在边缘区域或弧形区域处具有第二层厚a。

64.在此第一层厚b尤其应小于第二层厚a,以便在经加热的塑料熔体从装饰层的浇口区域过渡到装饰层的可见区域时实现有效的体积流动平稳化和均匀化。

65.根据本发明致动构件的实现方式,第二层厚a至少在边缘区域或弧形区域中优选为0.5mm至3.5mm,而第一层厚b至少在边缘区域或弧形区域中优选为0.4mm至3.3mm。但是,当然在此第一层厚和/或第二层厚的其他数量级也是可设想的。

66.根据最后提及的实施方式的优选改进方案提出,浇口区域优选形成为至少基本上圆形或椭圆形并且具有平均直径c,其中浇口区域的平均直径c小于装饰层的形成有浇口唇缘或浇口凸耳的区域的层厚b。

67.根据最后提及的实施方式的实现方式尤其提出,浇口区域的平均直径c优选为0.3mm至3.1mm,而替代于此或附加于此装饰层的形成有浇口唇缘或浇口凸耳的区域的层厚b优选为0.4mm至3.3mm。

68.根据本发明致动构件的实施方式提出,浇口唇缘或浇口凸耳经由中间区域过渡到装饰层的可见区域中,其中仅边缘区域或弧形区域布置在中间区域与可见区域之间,并且其中装饰层在浇口唇缘或浇口凸耳的区域中以及在中间区域中具有层厚b,该层厚优选在介于0.4mm至3.3mm的范围内。

69.另一方面,根据最后提及的实施方式的改进方案提出,中间区域具有长度d,该长度大于装饰层在可见区域中的层厚a(至少在边缘区域或弧形区域处),其中装饰层在可见区域中具有优选0.5mm至3.5mm的层厚。

70.以这些尺寸形成了均匀化区域,在该均匀化区域中,经加热的塑料熔体在形成装饰层时被均匀化为平稳的体积流,以便避免熔体的局部致密化。以此方式可以实现装饰层的特别高的表面质量。

71.根据本发明致动构件的实施方式,浇口区域形成在与致动构件的可见区域相反的一侧上。

72.在这种实施方式中,浇口唇缘或浇口凸耳尤其形成在装饰层的区域中,该区域经由第一边缘区域或弧形区域与装饰层的中间区域连接,其中装饰层的中间区域优选地经由第二边缘区域或弧形区域连续地与该装饰层的可见区域连接。

73.在该第一边缘区域或弧形区域中该装饰层偏转最少45

°

的角度γ并且优选偏转约90

°

的角度γ,其中在该装饰层的该第二边缘区域或弧形区域中,该装饰层优选连续地偏转最小35

°

且优选最大155

°

的角度β。

74.为了实现经由浇口区域浇入的熔体的尽可能最优的均匀化,在此实施方式中优选提出,装饰层的形成有可见区域的区域至少沿边缘区域或弧形区域具有层厚a,其中在装饰层的中间区域中至少沿边缘区域或弧形区域具有层厚b,其中层厚b小于层厚a。

75.于是例如可设想的是,装饰层的中间区域中的层厚b介于0.6与1.4mm之间,而装饰层在可见区域中的层厚a(至少沿边缘区域或弧形区域)介于0.8与1.6mm之间。

76.以此方式,液态熔体在从中间区域过渡到装饰层的可见区域中时增大,因此熔体被平稳化并且在熔体中不会出现局部致密化。

77.在此背景下特别优选的是,浇口区域优选形成为至少基本上圆形或椭圆形并且具有平均直径c,其中浇口区域的平均直径c小于装饰层的中间区域的层厚b。例如浇口区域的平均直径c可以在0.4mm至1.2mm之间的范围内。

78.根据本发明的实施方式,使用第一模具半件和第二模具半件在第一注塑模制浇次中制造载体基底或装饰层,从而产生第一模制部分。然后在向第一模制部分上的第二注塑模制浇次中,优选在第一模制部分的外表面上制造装饰层或载体基底,也就是说尤其在更换第一和/或第二模具半件之后,从而产生第二模制部分,同时第一模制部分保留在第一模具半件和第二模具半件之一中直至第二模制部分已经被浇到第一模制部分上。

79.由此可以在第一塑料与第二塑料之间实现良好限定的界限并且实现特别高质量的表面,因为载体基底和装饰层中的每一者以为此优化的几何构造被浇口并且第一模制部分的位置刚好在其为了第二注塑模制浇次所预期应的位置。

80.根据实施方式,与在离浇口区域更远的区域中的第二塑料相比,在形成有边缘区域或弧形区域的区域中的第二塑料具有增大的厚度。由此可能的是,通过第二材料来产生边缘或弧形区域,而无须产生底切。因此可以简单地进行制造。

81.通过设置用于第二塑料熔体的对应的均匀化区域,尤其当期望高光泽度和/或金属式的表面外观时,可以改进表面外观的品质,因为第二塑料可以流过成为致动构件正面上的表面的区域中的宽广的表面积。

82.根据实施方式,第二塑料的从致动构件的正面延伸到致动构件的背面的该至少一个边缘区域或弧形区域在致动构件的正面与背面之间的边界的至少25%、优选至少40%、特别优选至少70%、且最优选99%上延伸,优选沿致动构件的至少上部区域延伸。

83.由此可以进一步改进来车辆内部空间观察到的致动构件的外观,因为装饰层主要向后延伸。例如,当致动构件的上部区域(通常安装在车门中)由向后延伸的第一部件形成时,例如车辆的乘员可能不会注意到致动构件是由两种材料组成的。

84.根据优选的实施方式,装饰层在其可见区域的至少70%、优选至少80%上具有恒

定的厚度,也就是说在不确定的情况下偏差小于平均厚度的30%、优选小于20%。

85.由此进一步改进了装饰层的外观,因为改进了第二塑料材料的体积流动。

86.优选载体基底在装饰层具有恒定厚度的区域中具有可变厚度,也就是说在不确定的情况下偏差大于平均厚度的30%、优选大于50%。该厚度优选从正面到背面测量,确切地说沿表面基准线测量。

87.根据本发明致动构件的实施方式,装饰层在其可见区域的70%、优选至少80%上具有在0.5至3.5mm范围内且优选在0.7mm至1.7mm范围内的厚度。

88.由此进一步改进了装饰层的外观,因为改进了在形成装饰层时第二塑料材料的体积流动。关于厚度,我们已经确定为了避免障碍,该厚度不应小于规定的范围(优选地甚至是优选范围),并且为了避免斑马纹,该厚度也不应大于所述规定的范围,从而将这些不希望的效果的风险最小化。

89.根据本发明致动构件的设计方案,装饰层在其可见区域的70%、优选至少90%上具有小于或等于2μm、优选小于或等于1.1μm的表面粗糙度ra或者优选在60

°

下测量得到的至少60光泽度、优选在60

°

下测量得到的至少70光泽度的光泽。

90.由此进一步改进了装饰层的外观。在此已经发现,本发明特别适合于在形成装饰层时对体积湍流和材料收缩非常敏感的高光泽度表面。

91.根据另一个设计方案,装饰层组成致动构件的可见区域的至少90%且优选至少99%。

92.此外,载体基底可以由强化塑料、尤其玻璃纤维强化塑料制成。由此可以实现特别好的载体特性。用于载体基底和装饰层的各种各样的材料组合都是理论上可设想的。在下文中仅示例性地给出几种可能的材料组合:

93.●

载体基底增强型pa6/装饰层装饰型pa6

94.●

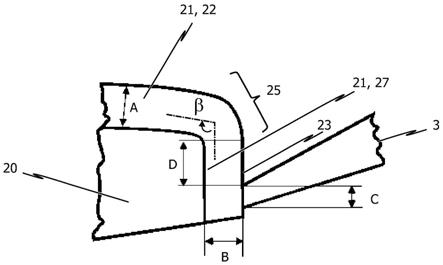

具有冷触感效果的载体基底pa6/装饰层装饰型pa6

95.●

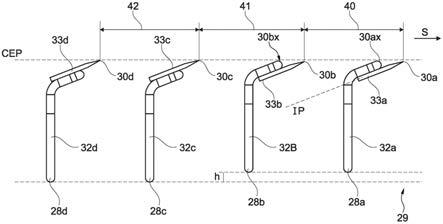

增强的载体基底san/装饰层pc

‑

abs或abs

96.●

增强的载体基底pom/装饰层装饰型pom。

97.根据其他设计方案,载体基底和装饰层可以由相同的塑料基础材料组成,其中载体基底的塑料优选被强化,尤其被玻璃纤维强化。由此,尤其可以进一步简化双组分注塑模制工艺。

98.此外,第一塑料和第二塑料可以是完全相同的,优选两者都被填料(例如玻璃纤维)增强。在此情况下优选的是,装饰层的表面是有颗粒的。还有其他用于制造有颗粒的、接近表面的致动构件的技术,这些技术通常要求气体辅助的注塑模制或载体基底的特定构造,以便避免较大的塑料比例(这导致甚至可能在有颗粒的表面上可见的收缩)。然而,双层(或多层)方案的这种新技术使得较少需要或甚至无需使用气体辅助的注塑模制或载体基底的特定设计,因为装饰层自身足够薄以避免收缩并且在一个单独的浇次中成形。

99.装饰层可以具有与载体基底不同的颜色。由此实现了特别大的设计自由度。但原则上,装饰层和载体基底还可以具有相同的颜色。

100.根据另一个设计方案,装饰层且优选装饰层的可见区域可以由具有金属外观的塑料组成。尤其能够以塑料注塑模制法制造的、具有金属外观(金属色模制,mimc)的这种塑料是本身已知的。这些塑料具有与镀铬类似的表面精饰品质,但不具有镀铬在环境与健康方

面的问题。此外,如已经阐述的,具有金属外观的这种塑料通常不具备所需的耐久性。这个问题通过根据本发明的致动构件结构来解决。

101.根据另一个设计方案,载体基底可以至少局部地由具有冷触感效果的塑料组成。

102.在载体基底的塑料中可以嵌入矿物填料或金属颗粒,尤其铁磁性的金属颗粒。通过在塑料中嵌入矿物填料或金属颗粒,即使使用还可以对应地在塑料注塑模制工艺中进行加工的塑料材料,通常也实现与金属表面相关联的冷感。

103.例如,载体基底可以形成致动构件的背面,该背面由车辆乘员抓握以致动车门并且背离车辆内部。通过由具有冷触感效果的塑料形成背面,与形成致动构件的面向车辆内部的正面的装饰层(且优选装饰层的可见区域)的具有金属外观的塑料相组合,对车辆乘员而言在视觉和触感上获得金属把手的印象。

104.为了提高冷触感效果,载体基底可以由具有良好导热性的塑料制成。在本发明的背景下,当用“ziegler

‑

instruments gmbh”公司为此开发的设备“haptemp”测量的值等于或小于19、优选等于或小于15时,塑料优选显示出冷触感效果。这种仪器能够测量所感知的触觉温度的等效值,其中钢具有为0的值,玻璃具有为10的值,teflon具有为20的值。这些值基于在2019年一月最新改版的2012(序列号12.11.1)生产的“haptemp”设备,软件版本16.2.8。

105.根据另一个设计方案,可以在载体基底中形成空腔。具有冷触感效果的塑料或在其中嵌入矿物填料或金属颗粒的塑料具有高密度。为了抵消这种影响,可以在载体基底中形成空腔。例如,在塑料注塑模制工艺中,这可以通过将气体注射到尚可流动的塑料中来实现,以便使对应的材料产生移位。例如在如pa6

‑

gf30等的塑料中也可设想形成这样的空腔。

106.根据另一个设计方案,装饰层且尤其装饰层的可见区域已经以模内涂刷法结合到载体基底处。在此背景下,模内涂刷法被视为注塑模制法。这种制造方式基本上对应于双组分注塑模制法,其中注塑模制工具的形成装饰层的腔体具有非常小的厚度。例如,该腔体的厚度可以小于1mm,优选小于0.3mm。形成装饰层的组分(颜色)在对载体基底进行注塑模制后被压入用于装饰层的腔体内并在固化后形成类似于漆层的表面。以此方式,可以在高表面质量下进一步提高装饰层在颜色方面的设计自由度。

107.本发明还通过一种用于制造根据本发明的内门把手组件的方法来解决前述的问题,其中至少局部以多组分注塑模制法、例如以双组分注塑模制法或三组分注塑模制法来制造该内门把手组件。如已经阐述地,由此能够以制造设计方法制造出特别高质量的表面,同时获得高的耐久性。

108.根据实施方式,注塑模制法包括根据至少以下步骤来制造致动构件:

109.a)制造以下项之一:

110.‑

由第一塑料制造载体基底,以及

111.‑

在使用限定第一空腔的第一模具半件和第二模具半件的情况下在第一注塑模制浇次中由第二塑料制造装饰层,从而产生第一模制部分,

112.b)在更换第二模具半件和/或第二模具半件以限定第二空腔之后,在第一模制部分上在第二注塑模制浇次中优选在第一模制部分的外表面上制造相应的另一载体基底和装饰层,从而产生第二模制部分,同时第一模制部分保留在第一模具半件和第二模具半件之一中直至第二模制部分已经被注入到第一模制部分上,其中第一模制部分优选通过滑动

件或者通过相应空腔的底切式几何形状被固持在相应的空腔中,所述滑动件优选为遮挡用于致动构件的旋转轴的镗孔的滑动件,由此随后将该部件优选通过强制脱模机构(zwangsendformen)从模具中被排出。

113.由此可以如此设计在这两种塑料之间的表面和分型线,使得装饰层的外观质量得以改进。该方法优选包括在第一注塑模制浇次中进一步更换工具,由此制造了第三区域,确切地说通过将第三塑料注射到第一模制部分和/第二模制部分上,从而产生第三模制部分。第三塑料优选为比第一塑料和/或第二塑料更软和/或具有冷触感效果。“遮挡”在此优选理解为,遮住某一体积,而“解除遮挡”理解为释放被遮挡的体积。

114.根据本发明制造方法的一个设计方案,装饰层是或将会是至少部分地从车辆内部直接可见的且面向车辆内部的,其中致动构件具有面向车辆内部的正面和背离车辆内部空间的背面,其中优选载体基底在第一注塑模制浇次中制造而装饰层在第二注塑模制浇次中制造,其中在第一空腔和第二空腔中应形成装饰层的那一空腔中如下地注入第二塑料:

115.a)在应成为致动构件的背面区域的位置处进行注入,使得第二塑料沿至少一个凹形的模具边缘(优选当安装在车辆中处于坐姿的车辆驾驶员的头部位置下方时的前边缘)流动或者沿朝向致动区段的正面的至少一个凹形弧形模具区域流动,或者

116.b)在被壳体覆盖(例如被车辆内部空间与致动构件应可移动地布置在的该位置之间的壳体壁覆盖)的位置处进行注入。

117.根据一个设计方案,第二塑料围绕该至少一个模具边缘或该至少一个弧形模具区域在至少5mm、优选至少10mm的宽度上流动。

118.由此改进了表面品质,因为更好地平衡了第二塑料材料的流动。由此可以对于另外的视线角度或在致动该致动构件时隐藏载体基底的材料。

119.根据本发明,在该制造方法中尤其提出,第二塑料熔体首先流过均匀化区域,然后再形成装饰层的可见区域。这个均匀化区域通过如下方式形成:在塑料熔体流动时使塑料熔体平稳化并且连续地流入腔体的一个区域,该区域在成品致动构件中形成至少装饰层的可见区域。

120.由此可以从模具直接获得高光泽度表面,并且通过使用根据本发明的特殊的双组分设计不需要进一步的表面处理即可实现高质量的外观。

121.以下借助附图对本发明的实施例进行详细解说。

122.在附图中:

123.图1示意性地且以等距视图示出了根据本发明的内门把手组件的示例性实施方式;

124.图2在放大图中示意性地且以等距视图示出了根据图1的内门把手组件的致动构件或把手元件;

125.图3示意性地且以俯视图示出了根据本发明的致动构件的示例性实施方式的a侧;

126.图4示意性地并且以截面图示出根据图3的本发明致动构件的示例性实施方式;

127.图5a示意性地且以细节图示出了根据图4的致动构件的一个区域,以便解说浇口区域的示例性实施方式;

128.图5b示意性地且以俯视图示出了在根据图5a的示例性实施方式中的浇口区域;

129.图6a示意性地且以截面图示出了根据本发明的另一个实施方式的致动构件的浇

口区域;并且

130.图6b示意性地且以俯视图示出了根据图6a的浇口区域。

131.只要没有另外说明,附图中相同的标记表示相同的对象。

132.图1中所示的内门把手组件包括壳体10,通过该壳体,内门把手组件可以被安装在车辆(例如轿车或货车)的门上。

133.壳体10具有把手凹槽12,致动构件14(在本实例中为把手元件14)在该把手凹槽中容纳于图1中所示的休憩位置。从该休憩位置,把手元件14可以围绕例如竖直的枢转轴线的枢转轴线以其在图1中右侧的自由端部从把手凹槽12中枢转出来。经由对应的连接,通过将把手元件14枢转出来来解锁车门,使得车门接着可以被车辆乘员打开。为了将把手元件14枢转出来,车辆乘员将手伸进把手凹槽12中并从后方抓握把手元件14。把手元件14在所示的实例中形成把手杠杆。此外,在壳体10中集成有扬声器16,该扬声器被镶边18所包围。

134.在图2的放大图中可以看到,把手元件14具有在休憩位置中背离车辆内部的载体基底20和面向车辆内部的装饰层、尤其可见区域22。

135.载体基底20形成把手元件14的待由车辆乘员从后方抓握的背面,而装饰层的可见区域22形成把手元件14的从车辆内部直接可见的正面。载体在其图2中的左侧端部具有支承器件24,借助这些支承器件,把手元件14能够在壳体10上枢转。

136.装饰层的可见区域22以材料粘合的方式与载体基底20连接。在所示的实例中,已经以双组分注塑方法将装饰层的可见区域22注射到载体基底上。

137.载体基底20由塑料组成,例如强化塑料、如玻璃纤维强化的塑料。该塑料可以具有嵌入的矿物填料或嵌入的金属颗粒,例如铁磁性的金属颗粒,使得车辆乘员在从后方抓握载体基底20以将把手元件14从壳体10的把手凹槽12中枢转出来时感受到凉的表面并由此感受到金属印象。

138.对应地,装饰层的可见区域22可以由具有金属外观的塑料(金属色模制,mimc)组成。

139.但装饰层的可见区域22还可能由其他塑料组成,例如不同颜色的塑料等。可见区域22还可能已经以模内涂刷法以材料粘合的方式粘合至载体基底20。

140.在所示的实例中,扬声器16的镶边18也已经以双组分注塑模制法被注射到壳体10中。镶边18例如可以由用于装饰层的可见区域22的材料组成。

141.装饰层且尤其装饰层的可见区域22意图至少部分直接从车辆内部中可见并且面向车辆内部,其中把手元件14具有面向车辆内部的正面和背离车辆内部的背面。

142.以下参照图3至图5b中的图示对致动构件或把手元件14的示例性实施方式进行详细说明。

143.具体地,图3示意性地且以俯视图示出了致动构件或把手元件14的示例性实施方式的a侧,而图4中示意性示出了根据图3的致动构件或把手元件14的纵截面图。

144.如所示,本发明的致动构件或把手元件14包括由第一塑料材料形成的载体基底20以及至少局部覆盖载体基底20的表面的装饰层21。在此尤其提出,装饰层21不仅包括可见区域22(在图3中可以看出),而且还包括致动构件或把手元件14的边缘区域23。

145.具体地,边缘区域23经由边缘区域或弧形区域25与装饰层21的可见区域22连接,如可以从图4中的截面图得知的。

146.根据这个示例性实施方式的致动构件或把手元件14优选以双组分注塑模制法制造。在此尤其提出,装饰层21的塑料材料至少局部被涂覆到载体基底20的表面上并且以材料粘合的方式粘合至载体基底20。

147.为了制造致动构件或把手元件14并且尤其为了在载体基底20的表面的这些区域上形成装饰层21,尤其提出,装饰层21的塑料材料作为经加热的注塑模制化合物经由浇口通道被注射到对应的模具空腔中,其中这个模具空腔局部地被载体基底20和至少一个工具板(在图中未展示)约束。

148.为此使用具有通向浇口区域2的至少一个分配通道的注塑模制工具。在本发明的方案中尤其设置至少一个点式浇口,以便至少局部地在载体基底20上形成装饰层21。

149.如下文将详细说明的,在本发明的方案中尤其设置有下注式浇口系统(unterflur

‑

angusssystem),例如所谓的香蕉状浇口(bananenanguss),以便在载体基底20上形成装饰层21,其中注射装饰层21,以使得在与装饰层21对应的模具空腔中将装饰层21的塑料材料的经加热的注塑模制化合物均匀化并且作为体积流是平稳的,然后使经加热的注塑模制化合物到达模具空腔的一个区域,该区域对应于制造完成的致动构件或把手元件14的可见区域22。

150.下面参考图5a和图5b中的示意图来说明可能的浇口方式的示例性实施方式。

151.具体地,在图5a中以放大图示意性示出了在图4中所示的边缘区域或弧形区域25(确切地说与注塑模制工具的浇口通道3一起)。浇口通道3在此终止于模具空腔的一个区域,该区域在制造完成的致动构件或把手元件14中不属于致动构件或把手元件14的a侧。浇口通道3却是终止于侧部区域或边缘区域23,该侧部区域或边缘区域经由边缘区域或弧形区域25与致动构件或把手元件14的可见区域22相连。

152.如在图5a中的示意性截面图中示出的,浇口通道3优选具有在浇口区域2的方向上收敛的横截面造型,使得用于装饰层21的塑料材料的经加热的注塑模制熔体可以被对应地注射到模具空腔的侧面区域或边缘区域23中。

153.在图5b中以俯视图示意性示出了根据图5a的浇口通道3的浇口区域2。

154.简单总结可以得出,浇口区域2形成在浇口唇缘或浇口凸耳4中,其中浇口区域2经由边缘区域或弧形区域25与装饰层21的可见区域22连续连接。

155.在此尤其有利的是,形成有浇口区域2的浇口唇缘或浇口凸耳4在俯视图(参见图5b)中具有至少基本上u形、v形或楔形的设计。在此浇口唇缘或浇口凸耳4从边缘区域或弧形区域25向浇口区域2的方向上渐缩。

156.换言之,在图5b中示出的浇口唇缘或浇口凸耳4的俯视图中,浇口唇缘或浇口凸耳4具有在边缘区域或弧形区域25的方向上彼此外扩且邻接载体基底20的两条边界线5,其中在浇口区域2的范围内,这两条边界线5尤其连续地收敛。

157.通过浇口区域2的这种实施方式,以有效的方式在与装饰层21对应的模具空腔中形成对应的均匀化区域。在此有利地提出,在边缘区域或弧形区域25的方向上外扩的边界线5之间形成角度α,其中这个角度在10

°

与90

°

之间。

158.然而,在此当然还可以考虑其他角度范围。

159.在浇口区域2与装饰层21的可见区域22之间的边缘区域或弧形区域25被选择为,使得装饰层21从浇口区域2向可见区域22优选连续地偏转最小35

°

且优选偏转最小45

°

的角

度β。

160.在图5a和5b中所示的实施方式中,浇口唇缘或浇口凸耳4形成在装饰层21的一个区域内,该区域经由单个边缘区域或弧形区域25连续地与装饰层21的可见区域22连接,其中经由边缘区域或弧形区域25,装饰层21从浇口区域2向可见区域22偏转最小35

°

的角度β。在此,浇口区域2由优选直线隧道式浇口(浇口通道3)形成。

161.为了在包括致动构件或把手元件14的装饰层21的模具空腔中形成对应的均匀化区域,优选地提出,装饰层21的形成有浇口唇缘或浇口凸耳4的区域至少在边缘区域或弧形区域25处具有第一层厚b,其中该装饰层21的形成有可见区域22的区域至少在边缘区域或弧形区域25处具有第二平均层厚a。

162.在此尤其提出,至少在边缘区域或弧形区域25处,第一层厚b小于第二层厚a。根据优选的实施方式,至少在边缘区域或弧形区域25处,第二层厚a优选为0.5mm至3.5mm,而第一层厚b优选为0.4mm至3.3mm。

163.此外,为了在向模具空腔中浇入第二塑料材料熔体时使第二塑料材料熔体得到最高效的均匀化,有利的是,浇口区域2优选形成为至少基本上圆形或椭圆形(参见图5b的俯视图)并且具有平均直径c,如在图5a中展示的。

164.浇口区域2的平均直径c在此应小于装饰层21的形成有浇口唇缘或浇口凸耳4的区域的层厚b。

165.根据本发明致动构件或把手元件14的可设想的实现方式,浇口区域2的平均直径c优选为0.3mm至3.1mm,而装饰层21的形成有浇口唇缘或浇口凸耳4的区域的层厚b优选为0.4mm至3.3mm。但是当然还可以设想对应直径或层厚的其他尺寸。

166.在图6a和图6b中示出了致动构件或把手元件14的替代实施方式。

167.还与先前参考图3至图5b中图示所示的实施方式一样,在图6中所示的用于装饰层21的浇口区域2的实施方式设置在对应的模具空腔的一个区域内,该区域与装饰层21的可见区域22不同。

168.尤其在图6a中所示的实施方式中提出,装饰层21的第二塑料材料经由香蕉状浇口6浇入对应的模具空腔中。

169.在图6a中所示的实施方式与图5a中所示的实施方式的区别尤其在于,浇口区域2形成在浇口唇缘或浇口凸耳4中,该浇口唇缘或浇口凸耳形成在装饰层21的一个区域中,该区域经由第一边缘区域或弧形区域26与装饰层21的中间区域27连接,其中装饰层21的中间区域27经由第二边缘区域或弧形区域25优选连续地与装饰层21的可见区域22连接。通过设置此类的中间区域27可以在将塑料熔体浇入到模具空腔中时实现塑料熔体的特别高效的均匀化。

170.该第一边缘区域或弧形区域26优选被形成为使得在第一边缘区域或弧形区域26中装饰层21偏转最少45

°

的角度γ并且优选偏转约90

°

的角度γ,其中在装饰层21的第二边缘区域或弧形区域25中,装饰层21偏转35

°

的角度β且偏转最大155

°

的角度β。

171.在图6b中以俯视图示出了根据图6a的示例性实施方式的浇口区域2的浇口唇缘或浇口凸耳4。

172.还与在图5b中示意性示出的浇口唇缘或浇口凸耳4一样,在根据图6b的实施方式中提出,形成有浇口区域2的浇口唇缘或浇口凸耳4在俯视图中具有至少基本上u形、v形或

楔形的设计,其中浇口唇缘或浇口凸耳4从第一边缘区域或弧形区域26向浇口区域2延伸。

173.具体地,在浇口唇缘或浇口凸耳4的俯视图(参见图6b)中,浇口唇缘或浇口凸耳4具有在第一边缘区域或弧形区域26的方向上彼此外扩且邻接载体基底20的两条边界线5,这些边界线在浇口区域2的范围内连续地收敛。

174.在这个实施方式中同样优选的是,在第一边缘区域或弧形区域26的方向上外扩的边界线5之间形成角度α,其中这个角度优选在10

°

与90

°

之间。

175.致动构件或把手元件14优选以多组分注塑模制法中通过以下步骤制造:

176.a)在使用限定第一空腔的第一模具半件和第二模具半件的情况下在第一注塑模制浇次中制造第一塑料的载体基底20,从而产生第一模制部分;

177.b)在更换该第二模具半件以限定第二空腔之后,在向该第一形坯上的第二注塑模制浇次中在该第一模制部分的外表面上制造装饰层21,从而产生第二模制部分,同时该第一模制部分保留在该第一模具半件中直至该第二模制部分已经被浇到该第一模制部分上。第一模制部分在此优选通过滑动件被固持在对应的空腔中,该滑动件例如遮盖用于把手元件的旋转轴线的孔。

178.在该第二注塑模制浇次中,第二塑料的经加热的注塑模制化合物首先被注射到在由第一模制部分和该第二模具半件限定的模具空腔中的均匀化区域中,其中这个均匀化区域被选择为使得熔体均匀化并且使熔体的体积流动变得平稳。

179.接着塑料熔体朝向致动构件的可见侧流过该至少一个边缘区域或弧形区域25,由此形成可见区域22的塑料熔体。

180.本发明尤其给出了内门把手/用于制造此类门把手(致动构件)的方法。该门把手具有至少两个塑料层,确切地说由载体基底20形成的第一塑料层和由装饰层21形成的第二塑料层,其中这两个塑料层借助于注塑模制粘合在一起。第一层形成致动构件或把手元件14的背面,而第二层形成可见的正面。

181.优选的是第一层通过第一工具空腔形成,其中第二层在使用经改型的工具空腔的情况下形成到第一层上,而第一层保留在第一空腔的区域中。

182.通过将第二层注入工具空腔中而使得在塑料熔体流到致动构件/把手元件的可见区域之前首先将塑料熔体均匀化,可以取得具有特殊品质的可见区域的表面结构。

183.本发明不限于附图中所示的实施方式,而是从本文中所有公开的特征的总览中得出。

184.附图标记列表

[0185]2ꢀꢀ

浇口区域

[0186]3ꢀꢀ

浇口通道

[0187]4ꢀꢀ

浇口唇缘/浇口凸耳

[0188]5ꢀꢀ

边界线

[0189]6ꢀꢀ

香蕉状浇口

[0190]

10 壳体

[0191]

12 把手凹槽

[0192]

14 致动构件/把手元件

[0193]

16 扬声器

[0194]

18 镶边

[0195]

20 载体基底

[0196]

21 装饰层

[0197]

22 装饰层的可见区域

[0198]

23 装饰层的边缘区域

[0199]

24 支承器件

[0200]

25 边缘区域/弧形区域

[0201]

26 边缘区域/弧形区域

[0202]

27 装饰层的中间区域

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。