1.本发明涉及轨道交通技术领域,尤其涉及一种轨道交通隧道模块拼接用自动配重机器人。

背景技术:

2.轨道交通很早就作为公共交通在城市中出现。起着越来越重要的作用。经济发达国家城市的交通发展历史告诉我们,只有采用大客运量的城市轨道交通(地铁和轻轨)系统,才是从根本上改善城市公共交通状况的有效途径。城市中使用车辆在固定导轨上运行并主要用于城市客运的交通系统称为城市轨道交通。在我国国家标准《城市公共交通常用名词术语》中,将城市轨道交通定义为“通常以电能为动力,采取轮轨运输方式的快速大运量公共交通的总称”,城市轨道交通是指具有固定线路,铺设固定轨道,配备运输车辆及服务设施等的公共交通设施。“城市轨道交通”是一个包含范围较大的概念,在国际上没有统一的定义。一般而言,广义的城市轨道交通是指以轨道运输方式为主要技术特征,是城市公共客运交通系统中具有中等以上运量的轨道交通系统(有别于道路交通),主要为城市内(有别于城际铁路,但可涵盖郊区及城市圈范围)公共客运服务,是一种在城市公共客运交通中起骨干作用的现代化立体交通系统;现有的轨道交通的隧道模块进行拼装时,需要将管片模块放置到隧道内壁表面,由于隧道内壁为弧形状,且有一定高度,在进行操作时,驱动装置的拼装设备的一端对管片模板进行夹持并向上移动时,由于管片模板重量较重,导致驱动设备在启动时,瞬时扭矩力较大,对驱动轴造成损坏,长时间使用后,会导致驱动设备的驱动轴损坏,甚至断裂,降低了驱动设备的使用寿命。

技术实现要素:

3.基于现有的管片模块在进行拼装时,由于管片模块的重量导致驱动设备在启动时,瞬时扭矩力较大,对驱动轴造成损坏,长时间使用后,会导致驱动设备的驱动轴损坏,甚至断裂,降低了驱动设备的使用寿命的技术问题,本发明提出了一种轨道交通隧道模块拼接用自动配重机器人。

4.本发明提出的一种轨道交通隧道模块拼接用自动配重机器人,包括隧道,所述隧道的内部设置有自动配重拼装设备,所述自动配重拼装设备由行走安装装置、自动配重装置和夹持推动装置构成,所述驱动装置固定安装于所述行走安装装置的一端内壁,通过驱动装置驱动自动配重装置进行转动,所述自动配重装置设置于所述行走安装装置的一端表面,两个所述夹持推动装置分别设置于所述自动配重装置的两端内壁,通过所述夹持推动装置对管片模块进行夹持和推动;所述行走安装装置包括安装块和第二安装口,所述安装块的内壁通过轴承固定安装有第一转动轴,四个所述第一转动轴的两端外表面均固定连接有驱动轮,所述驱动轮的外表面啮合传动有履带,所述安装块的内壁开设有第一安装口,所述第一安装口的内壁固

定安装有双轴电机,所述双轴电机的两个主轴端分别与其中两个所述第一转动轴的一端固定连接,所述第二安装口开设于所述安装块的一端表面;所述自动配重装置包括配重块,所述配重块的一侧表面开设有固定口,所述安装块的一端表面开设有两个呈镜像分布的第一弧形槽,两个所述第一弧形槽的两侧内壁均固定连接有限位板;所述配重块靠近所述安装块的一侧表面分别开设有安装槽和放置槽,所述安装槽的内壁固定连接有第二连接盘;所述夹持推动装置包括第四安装口,两个所述第四安装口分别开设于所述配重块的两端表面,两个所述第四安装口的内壁固定安装有第三液压缸。

5.优选地,所述第二安装口的内壁固定安装有第一驱动电机,所述第一驱动电机的主轴表面固定安装有第一连接盘,所述第一连接盘的一端表面固定连接有分力杆,多个所述分力杆的外表面分别与多个所述固定口的内壁固定连接;通过上述技术方案,达到了通过第一连接盘以及分力杆的配合对第一驱动电机的作用力进行分散,进而增加第一驱动电机对配重块的作用面积,减轻第一驱动电机主轴端承受的瞬时扭矩力的效果。

6.优选地,所述第一弧形槽的内壁滑道插接有呈工字结构的配重杆,所述配重杆中部的内凹处与所述限位板的外表面滑动连接,两个所述第一弧形槽的一侧内壁开设有第三安装口,所述第三安装口的内壁固定安装有气缸,所述气缸气压杆的一端固定连接有推动块;所述安装块位于所述第一弧形槽的两侧表面均开设有插接口,两个所述第一弧形槽的一侧内壁均开设有第二弧形槽,所述第二弧形槽的中部内壁开设有第四安装口,所述第四安装口的内壁固定安装有第二驱动电机,所述第二驱动电机的主轴表面固定套接有齿轮,所述第二弧形槽的内壁滑动插接有呈弧形结构的齿条,所述齿条与所述齿轮啮合传动;通过上述技术方案,达到了通过限位板对配重杆进行导向,对配重杆进行导向以及避免配重杆从第一弧形槽内掉出,通过气缸带动推动块进行推动,进而对配重杆进行推动,通过第二驱动电机带动齿轮进行旋转,进而带动齿条进行移动,进而对配重杆进行推动以及导向的效果。

7.优选地,所述齿条下端的一侧表面固定安装有第一连接块,所述第一连接块的一端表面开设有第一连接口,所述第一连接口的一端贯穿所述第一连接块并延伸至所述齿条的内壁,所述第一连接口的内壁固定安装有第一液压缸,所述第一液压缸的液压杆远离活塞的一端表面固定连接有支撑块;通过上述技术方案,达到了通过控制第一液压缸带动支撑块对配重杆进行支撑,随着齿条的移动带动配重杆进行移动的效果。

8.优选地,所述第二连接盘的一端表面通过轴承固定套接有旋转盘,所述旋转盘的一表面固定连接有第一连接板,两个所述第一连接板的上方均设置有连接环,所述连接环的一表面开设有第一环形槽,所述第一环形槽的内壁滑动套接有连接杆,所述连接杆的一端外表面与所述插接口的内壁固定连接,其中一个所述第一连接板的内壁开设有第一滑槽,所述第一滑槽的内壁滑动插接有滑板,所述滑板的材质为软木板,所述滑板的一端表面与所述安装槽的一侧内表面固定连接;

通过上述技术方案,达到了通过连接杆与插接口的配合将连接环与安装块之间进行连接,通过第二连接盘与旋转盘之间的连接使得配重块在旋转时,通过滑轨和伸缩杆对配重杆进行导向的效果。

9.优选地,两个所述第一连接板的相对表面均固定连接有滑轨,所述滑轨的内壁固定安装有伸缩杆,所述连接环的内表面固定连接有第二连接块,所述伸缩杆的上端表面与所述第二连接块的下表面固定连接;通过上述技术方案,达到了通过伸缩杆控制连接环与第一连接板之间的距离。

10.优选地,所述放置槽的内底壁开设有第二滑槽,所述第二滑槽的内底壁固定连接有弹簧,所述弹簧的自由端固定连接有缓冲块,所述缓冲块的上端外表面呈三角体形状,所述缓冲块的下端表面与所述第二滑槽的内壁活动插接;通过上述技术方案,达到了通过缓冲块对配重杆进行缓冲,通过弹簧使得缓冲块进行复位的效果。

11.优选地,所述放置槽的一端内壁开设有第三滑槽,所述第三滑槽的内壁固定安装有第二液压缸,所述第二液压缸的液压杆的一端固定连接有阻挡块,所述阻挡块的一侧表面与所述第三滑槽的内壁滑动插接;通过上述技术方案,达到了通过第二液压缸带动阻挡块进行移动,使得放置槽与第三滑槽之间进行连通,配重杆失去阻挡块的阻挡,配重杆落入导向槽内的效果。

12.优选地,所述第三液压缸的液压杆远离活塞的一端表面固定连接有真空吸附块,所述配重块的一端内壁开设有伸缩槽,所述伸缩槽的内壁活动插接有t形滑杆,四个所述t形滑杆的一端表面均与所述真空吸附块的一侧表面固定连接;通过上述技术方案,达到了通过t形滑杆对配重块与真空吸附块之间进行支撑的效果。

13.优选地,所述安装块的一端表面固定连接有第三连接块,所述第三连接块的内壁开设有导向槽,所述导向槽的一端内壁贯穿并延伸至第一弧形槽的内壁,所述导向槽的内底壁固定连接有导向板,所述安装块的一侧表面开设有第五安装口,所述第五安装口的内壁与所述导向槽的内壁相互连通,所述第五安装口的内壁固定安装有第四液压缸,所述第四液压缸的液压杆一端固定连接有挤压块;通过上述技术方案,达到了第四液压缸对挤压块进行挤压,进而通过挤压块对配重杆进行推动,使得配重杆移动至第一弧形槽内,通过导向板对配重杆进行导向和限位。

14.本发明中的有益效果为:1、通过设置行走安装装置,通过双轴电机带动驱动轮进行旋转,进而带动履带进行滚动,进而带动自动配重装置和夹持推动装置进行移动,通过履带的稳定性使得安装块能够稳定的操作的效果。

15.2、通过设置自动配重装置,达到了通过第一驱动电机启动的同时,气缸同步运动,气缸通过推动块对配重杆进行推动,进而将位于推动块一端的配重杆推入连接环的内部,随后,配重杆通过滑轨和伸缩杆对配重杆进行导向,使得配重杆滑入放置槽内,配重杆在滑入放置槽内时,缓冲块对配重杆进行缓冲的效果,进而使得第一驱动电机驱动轴的配重块两端的重量相等,进而解决第一驱动电机在启动时,瞬时扭矩力较大,对驱动轴造成损坏,长时间使用后,会导致第一驱动电机的驱动轴损坏,甚至断裂,降低第一驱动电机的使用寿

命的问题。

16.3、通过设置夹持推动装置,通过真空吸附块对管片模板进行真空吸附,进而将管片模板固定在配重块的一端,通过第三液压缸对真空吸附块进行推动,进而使得管片模板与隧道的内壁贴合的效果。

附图说明

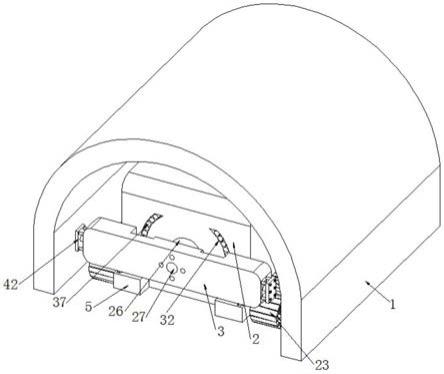

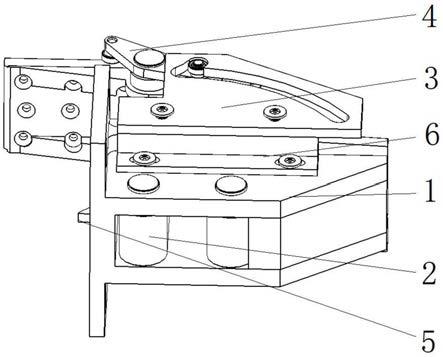

17.图1为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的示意图;图2为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的自动配重拼装设备立体图;图3为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的配重块结构立体图;图4为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的分力杆结构剖视图;图5为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的配重块结构剖视图;图6为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的连接环结构立体图;图7为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的第三连接块结构立体图;图8为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的齿条结构立体图;图9为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的第二弧形槽结构剖视图;图10为本发明提出的一种轨道交通隧道模块拼接用自动配重机器人的导向槽结构剖视图。

18.图中:1、隧道;2、安装块;21、第二安装口;22、驱动轮;23、履带;24、双轴电机;25、第一驱动电机;26、第一连接盘;27、分力杆;3、配重块;31、固定口;32、第一弧形槽;33、限位板;34、安装槽;35、放置槽;36、第二连接盘;37、配重杆;38、气缸;39、推动块;310、插接口;311、第二弧形槽;312、第二驱动电机;313、齿轮;314、齿条;315、第一连接块;316、第一连接口;317、第一液压缸;318、支撑块;319、旋转盘;320、第一连接板;321、连接环;322、第一环形槽;323、连接杆;324、第一滑槽;325、滑板;326、滑轨;327、伸缩杆;328、第二连接块;329、第二滑槽;330、缓冲块;331、第三滑槽;332、第二液压缸;333、阻挡块;4、第四安装口;41、第三液压缸;42、真空吸附块;43、t形滑杆;5、第三连接块;51、导向槽;52、导向板;53、第四液压缸;54、挤压块。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

20.参照图1

‑

10,一种轨道交通隧道模块拼接用自动配重机器人,包括隧道1,隧道1的

内部设置有自动配重拼装设备,自动配重拼装设备由行走安装装置、自动配重装置和夹持推动装置构成,驱动装置固定安装于行走安装装置的一端内壁,通过驱动装置驱动自动配重装置进行转动,自动配重装置设置于行走安装装置的一端表面,两个夹持推动装置分别设置于自动配重装置的两端内壁,通过夹持推动装置对管片模块进行夹持和推动;行走安装装置包括安装块2和第二安装口21,为了带动安装块2进行移动,在安装块2的内壁通过轴承固定安装有四个呈矩形阵列的第一转动轴,并通过四个第一转动轴固定连接四个驱动轮22,进一步的为了增加安装块2的稳定性,在驱动轮22的外表面啮合传动有履带23,为了对驱动轮22进行驱动,在安装块2的内壁开设有第一安装口并在第一安装口的内壁固定安装有双轴电机24,且双轴电机24的两个主轴端分别与位于安装块2前端的两个第一转动轴的一端固定连接,第二安装口21开设于安装块2的一端表面,为了对自动配重装置进行驱动,在第二安装口21的内壁固定安装有第一驱动电机25,为了增加第一驱动电机25的作用范围,在第一驱动电机25的主轴表面固定安装有第一连接盘26并在第一连接盘26的一端表面固定连接分力杆27,进而增加第一驱动电机25对配重块3的作用面积,减轻第一驱动电机25主轴端承受的瞬时扭矩力的效果;自动配重装置包括配重块3,为了对配重块3进行安装,在配重块3的一侧表面开设有固定口31,并使多个分力杆27的外表面分别与多个固定口31的内壁固定连接,为了将配重杆37放置在安装块2的一端内壁,在安装块2的一端表面开设有两个呈镜像分布的第一弧形槽32,两个第一弧形槽32的两侧内壁均固定连接有限位板33,第一弧形槽32的内壁滑道插接有呈工字结构的配重杆37,为了对配重杆37进行导向和限位,使得配重杆37中部的内凹处与限位板33的外表面滑动连接,为了将配重杆37推出第一弧形槽32内,在两个第一弧形槽32的一侧内壁开设有第三安装口,第三安装口的内壁固定安装有气缸38,气缸38气压杆的一端固定连接有推动块39;为了将位于第一弧形槽32下端的配重杆37移动至第一弧形槽32的上端,在安装块2位于第一弧形槽32的两侧表面均开设有插接口310,两个第一弧形槽32的一侧内壁均开设有第二弧形槽311,第二弧形槽311的中部内壁开设有第四安装口4,进一步地为了对齿条314进行驱动,在第四安装口4的内壁固定安装有第二驱动电机312,第二驱动电机312的主轴表面固定套接有齿轮313,第二弧形槽311的内壁滑动插接有呈弧形结构的齿条314,并使齿条314与齿轮313啮合传动,通过限位板33对配重杆37进行导向,对配重杆37进行导向以及避免配重杆37从第一弧形槽32内掉出,通过气缸38带动推动块39进行推动,进而对配重杆37进行推动,通过第二驱动电机312带动齿轮313进行旋转,进而带动齿条314进行移动,进而对配重杆37进行推动以及导向的效果;为了控制支撑块318进行移动,在齿条314下端的一侧表面固定安装有第一连接块315,并在第一连接块315的一端表面开设有延伸至齿条314内壁的第一连接口316,第一连接口316的内壁固定安装有第一液压缸317,第一液压缸317的液压杆远离活塞的一端表面固定连接有支撑块318,通过控制第一液压缸317带动支撑块318对配重杆37进行支撑,随着齿条314的移动带动配重杆37进行移动的效果;为了达到连接环321与安装块2之间进行连接的效果,在配重块3靠近安装块2的一侧表面分别开设有安装槽34和放置槽35,安装槽34的内壁固定连接有第二连接盘36,第二连接盘36的一端表面通过轴承固定套接有旋转盘319,旋转盘319的一表面固定连接有对称

分布的两个长度不一的第一连接板320,且两个第一连接板320的上方均设置有呈u形结构的连接环321,连接环321的一表面开设有第一环形槽322,且第一环形槽322的内壁滑动套接有连接杆323,连接杆323的一端外表面与插接口310的内壁固定连接,为了使得第一连接板320与放置槽35的底端进行连接,在远离放置槽35的一个第一连接板320的内壁开设有第一滑槽324,第一滑槽324的内壁滑动插接有软木板材质的滑板325,滑板的一端表面与安装槽34的一侧内表面固定连接,达到了通过连接杆323与插接口310的配合将连接环321与安装块2之间进行连接,通过第二连接盘36与旋转盘319之间的连接使得配重块3在旋转时,通过滑轨326和伸缩杆327对配重杆37进行导向的效果。

21.为了使连接环321与第一连接板320之间的距离随配重块3的旋转而改变,在两个第一连接板320的相对表面均固定连接有滑轨326,进一步在滑轨326的内壁固定安装有伸缩杆327,连接环321的内表面固定连接有第二连接块328,伸缩杆327的上端表面与第二连接块328的下表面固定连接,通过伸缩杆327的伸缩对连接环321与第一连接板320之间的距离进行调节。

22.为了对配重杆37在落到放置槽35内时能够缓慢的进行配重,在放置槽35的内底壁开设有第二滑槽329,第二滑槽329的内底壁固定连接有弹簧,弹簧的自由端固定连接有缓冲块330,缓冲块330的上端外表面呈三角体形状,进一步地在缓冲块330的下端表面与第二滑槽329的内壁活动插接,达到了通过缓冲块330对配重杆37进行缓冲,通过弹簧使得缓冲块330进行复位的效果。

23.为了控制配重块3在对管片模块完成拼装后,控制配重块3的另一端进行卸重,在放置槽35的一端内壁开设有第三滑槽331,第三滑槽331的内壁固定安装有第二液压缸332,第二液压缸332的液压杆的一端固定连接有阻挡块333,阻挡块333的一侧表面与第三滑槽331的内壁滑动插接,达到了通过第二液压缸332带动阻挡块333进行移动,使得放置槽35与第三滑槽331之间进行连通,配重杆37失去阻挡块333的阻挡,配重杆37落入导向槽51内的效果;夹持推动装置包括第四安装口4,两个第四安装口4分别开设于配重块3的两端表面,为了对管片模板进行夹持和固定,两个第四安装口4的内壁固定安装有第三液压缸41,第三液压缸41的液压杆远离活塞的一端表面固定连接有真空吸附块42,真空吸附块42通过真空机的吸真空对管片模块进行吸附固定,为了对配重块3进行支撑,配重块3的一端内壁开设有伸缩槽,伸缩槽的内壁活动插接有t形滑杆43,四个t形滑杆43的一端表面均与真空吸附块42的一侧表面固定连接,达到了通过t形滑杆43对配重块3与真空吸附块42之间进行支撑的效果。

24.为了对导向槽51内的配重杆37推入第一弧形槽32内,在安装块2的一端表面固定连接有第三连接块5,第三连接块5的内壁开设有贯穿并延伸至第一弧形槽32内壁的导向槽51,为了对配重杆37进行导向,在导向槽51的内底壁固定连接有导向板52,安装块2的一侧表面开设有与导向槽51的内壁相互连通的第五安装口,第五安装口的内壁固定安装有第四液压缸53,第四液压缸53的液压杆一端固定连接有挤压块54,达到了第四液压缸53对挤压块54进行作用,进而通过挤压块54对配重杆37进行推动,通过导向板52对配重杆37进行导向和限位。

25.工作原理:行走安装装置带动自动配重装置和夹持推动装置进行移动,在夹持推

动装置对管片模块进行夹持拼装时,自动配重装置对夹持管片模块装置的另一端进行配重,进而平衡第一驱动电机25的扭矩力;第一驱动电机25带动第一连接盘26进行旋转,通过分力杆27将第一驱动电机25的作用力进行分散,进而带动配重块3进行旋转,真空吸附块42对管片模块进行真空吸附固定,在第一驱动电机25启动的同时,气缸38同步运动,气缸38通过推动块39对配重杆37进行推动,进而将位于推动块39一端的配重杆37推入连接环321的内部,随后,配重杆37通过滑轨326和伸缩杆327对配重杆37进行导向,配重杆37滑入放置槽35内,配重杆37在滑入放置槽35内时,缓冲块330对配重杆37进行缓冲,随着配重块3的旋转,伸缩杆327进行伸缩,增加连接环321与第一连接板320之间的距离;在配重块3将管片模块转运至隧道1内壁后,通过第三液压缸41对真空吸附块42进行推动,进而将管片模块与隧道1内壁贴合,当管片模块固定在隧道1后,通过第二液压缸332带动阻挡块333进行移动,使得放置槽35与第三滑槽331之间进行连通,配重杆37失去阻挡块333的阻挡,配重杆37落入导向槽51内,通过导向槽51的形状以及导向板52的配合使得配重杆37能够整齐的排列在导向槽51内,通过第四液压缸53对挤压块54进行挤压,进而通过挤压块54对配重杆37进行推动,使得配重杆37移动至第一弧形槽32内,随后控制第一液压缸317带动支撑块318对配重杆37进行支撑,随后,控制第二驱动电机312带动齿轮313进行旋转,进而带动齿条314向上移动,进而将配重杆37推动至第一弧形槽32的上端。

26.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。