1.本实用新型涉及板带缝合技术领域,具体涉及一种应用于板带生产线的钢板全自动缝合装置。

背景技术:

2.目前国内外一些行业如板带连续后处理自动化生产线,以及连续生产的辊涂生产作业场合,通常需要人工操作缝合机设备进行板带连接,配合困难,流程繁琐,费时费力,工作效率低。

技术实现要素:

3.为解决现有技术中存在的不足,本实用新型提供一种应用于板带生产线的钢板全自动缝合装置,方便的实现生产线上板带连接工作,结构简单,操作方便,节省人力。

4.本实用新型为解决其技术问题所采用的技术方案是:一种应用于板带生产线的钢板全自动缝合装置,包括1#对中平台、缝合机、2#对中平台、夹送辊,所述缝合机位于1#对中平台和2#对中平台之间,所述夹送辊安装于2#对中平台上。

5.进一步的,所述板带通过位于1#对中平台前侧的汇合夹送辊运送至1#对中平台上,所述1#对中平台上设有滑轨,滑轨上滑动连接有若干滑块,滑块上安装有对中靠板,对中靠板由安装在1#对中平台底部的气缸所驱动。

6.进一步的,所述1#对中平台上安装有用于检测板带位置的检测开关。

7.进一步的,所述缝合机与液压系统连接,由液压系统驱动缝合机对板带进行冲切。

8.进一步的,所述2#对中平台一端安装有托辊,所述托辊位于夹送辊后侧。

9.进一步的,所述滑块设置在1#对中平台前后两侧,两侧的滑块带动其上的对中靠板做相对运动。

10.进一步的,所述缝合机上安装有操作箱。

11.进一步的,所述汇合夹送辊和夹送辊的驱动电机均装有编码器。

12.本实用新型的有益效果是:方便的实现生产线上板带连接工作,结构简单,操作方便;汇合夹送辊和夹送辊的驱动电机均装有编码器,可以精确地将板带输送至预设位置;对中靠板安装在可以相对滑动的滑块上,工作时对中靠板通过相对运动将板带推送到相应位置,期间不需要操作人员参与,节省人力。

附图说明

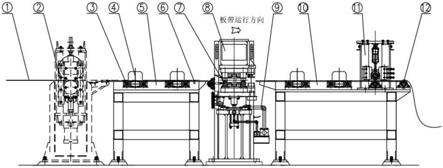

13.图1是本实用新型整体结构示意图。

14.图中附图标记:1、板带,2、汇合夹送辊,3、气缸,4、对中靠板,5、1#对中平台,6、检测开关,7、缝合机,8、操作箱,9、液压系统,10、2#对中平台,11、夹送辊,12、托辊。

具体实施方式

15.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

16.实施例1

17.一种应用于板带生产线的钢板全自动缝合装置,用于连续生产的板带后处理生产线,在生产线更换原材料卷时将旧卷与新卷钢板首尾相连,使生产线进行不间断连续运行。包括1#对中平台5、缝合机7、2#对中平台10、夹送辊11,1#对中平台5前侧设有用于给板带1提供输送动力的汇合夹送辊2;缝合机7位于1#对中平台5和2#对中平台10之间,所述缝合机7上安装有操作箱8。所述夹送辊11安装于2#对中平台10上;所述2#对中平台10一端安装有托辊12,所述托辊12位于夹送辊11后侧。汇合夹送辊2和夹送辊11的驱动电机均装有编码器。所述汇合夹送辊2将板带1运送至1#对中平台5上,所述1#对中平台5上设有滑轨,滑轨上滑动连接有若干滑块,滑块上安装有对中靠板4,对中靠板4由安装在1#对中平台5底部的气缸3所驱动;所述滑块设置在1#对中平台5前后两侧,两侧的滑块带动其上的对中靠板4做相对运动,工作时对中靠板4通过相对运动将板带1推送到生产线中心线上。所述1#对中平台5上安装有用于检测板带1位置的检测开关6。所述缝合机7与液压系统9连接,由液压系统9驱动缝合机7对板带1进行冲切。

18.通过plc控制对中装置、夹送辊装置、缝合机7等工作单元自动完成板带1的连接,期间不需要操作人员参与。

19.投入使用后,板带1尾经设置在缝合机7前后的对中平台对中,由设置在缝合机7后的夹送辊11夹送至缝合工作位;板带1的带头由设置在缝合机7前带编码器的汇合夹送辊2精确输送带钢至1#对中平台5,经1#对中平台5对中后,搭接到带尾上方;缝合机7在液压系统9的驱动下,将上下搭接在一起两层板带1冲切成特殊的形状;由托辊12过度到下一生产线将板带1头部和尾部冲切到一起的部分相互嵌入,最终实现缝合。

20.板带1从开卷机方向经过汇合夹送辊2向后运送;1#对中平台5和2#对中平台10分别位于缝合机7的前后;对中靠板4和检测开关6安装在1#对中平台5和2#对中平台10上,并由气缸3驱动;夹送辊11和托辊12安装在2#对中平台10上,操作箱8安装在缝合机7上。投入使用后,板带1在夹送辊11的驱动下向前运送,板带尾经过2#对中平台10上设置的检测开关6时停止运送,1#对中平台5和2#对中平台10进行对中工序,对中完成后板带1在夹送辊11的驱动下继续向前运送至缝合工作位;板带1的带头由汇合夹送辊2向前运送,运送至指定检测位置时减速,再向前运送固定距离后停止运送。此时汇合夹送辊2打开,带头在1#对中平台5作用下进行对中动作;缝合机7在液压系统9的驱动下,将上下搭接在一起两层板带冲切成特殊的形状。

21.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种应用于板带生产线的钢板全自动缝合装置,其特征在于,包括1#对中平台(5)、缝合机(7)、2#对中平台(10)、夹送辊(11),所述缝合机(7)位于1#对中平台(5)和2#对中平台(10)之间,所述夹送辊(11)安装于2#对中平台(10)上。2.根据权利要求1所述的应用于板带生产线的钢板全自动缝合装置,其特征在于,所述板带(1)通过位于1#对中平台(5)前侧的汇合夹送辊(2)运送至1#对中平台(5)上,所述1#对中平台(5)上设有滑轨,滑轨上滑动连接有若干滑块,滑块上安装有对中靠板(4),对中靠板(4)由安装在1#对中平台(5)底部的气缸(3)所驱动。3.根据权利要求2所述的应用于板带生产线的钢板全自动缝合装置,其特征在于,所述1#对中平台(5)上安装有用于检测板带(1)位置的检测开关(6)。4.根据权利要求1所述的应用于板带生产线的钢板全自动缝合装置,其特征在于,所述缝合机(7)与液压系统(9)连接,由液压系统(9)驱动缝合机(7)对板带(1)进行冲切。5.根据权利要求1所述的应用于板带生产线的钢板全自动缝合装置,其特征在于,所述2#对中平台(10)一端安装有托辊(12),所述托辊(12)位于夹送辊(11)后侧。6.根据权利要求2所述的应用于板带生产线的钢板全自动缝合装置,其特征在于,所述滑块设置在1#对中平台(5)前后两侧,两侧的滑块带动其上的对中靠板(4)做相对运动。7.根据权利要求1所述的应用于板带生产线的钢板全自动缝合装置,其特征在于,所述缝合机(7)上安装有操作箱(8)。8.根据权利要求2所述的应用于板带生产线的钢板全自动缝合装置,其特征在于,所述汇合夹送辊(2)和夹送辊(11)的驱动电机均装有编码器。

技术总结

本实用新型公开了一种应用于板带生产线的钢板全自动缝合装置,涉及板带缝合技术领域,包括1#对中平台、缝合机、2#对中平台、夹送辊,所述缝合机位于1#对中平台和2#对中平台之间,所述夹送辊安装于2#对中平台上;方便的实现生产线上板带连接工作,结构简单,操作方便,节省人力。节省人力。节省人力。

技术研发人员:于世家 左春云

受保护的技术使用者:大连诚通工程技术有限公司

技术研发日:2020.12.17

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。