1.本发明涉及废旧轮胎翻新领域,尤其涉及一种废旧实心轮胎翻新处理设备。

背景技术:

2.现有技术中,对废旧实心轮胎进行翻新时,需要对胎体进行打磨,得到新胎体后,在胎体外环面安装一个圆环状刚性纤维骨架,得到矫正的新胎体,再在胎体内环中安装一个中心柱,中心柱侧面设置有向外凸出的条状凸块,相邻凸块间形成凹槽,中心柱顶面和底面设置有定位槽,中心柱安装完成后再将胎体放入模具中进行后续加工处理;废旧的轮胎通常会发生一定的形变,即使在打磨后其外表面和内环仍会有轻微的形变,在安装圆环状刚性纤维骨架时,不便直接将纤维骨架套装到胎体外环面,需要人工挤压胎体外表面,使其近似于圆形再将纤维骨架套装到胎体外环面,进而需要二人甚至多人配合进行处理,安装中心柱时同样需要对内环进行挤压,安装速度较慢,消耗人力较多。

3.综上所述,我们提出了一种废旧实心轮胎翻新处理设备,来克服上述问题。

技术实现要素:

4.为了克服对废旧实心轮胎进行翻新时,需要对胎体进行打磨,得到新胎体后,在胎体外环面安装一个圆环状刚性纤维骨架,得到矫正的新胎体,再在胎体内环中安装一个中心柱,中心柱侧面设置有向外凸出的条状凸块,相邻凸块间形成凹槽,中心柱顶面和底面设置有定位槽,中心柱安装完成后再将胎体放入模具中进行后续加工处理;废旧的轮胎通常会发生一定的形变,即使在打磨后其外表面和内环仍会有轻微的形变,在安装圆环状刚性纤维骨架时,不便直接将纤维骨架套装到胎体外环面,需要人工挤压胎体外表面,使其近似于圆形再将纤维骨架套装到胎体外环面,进而需要二人甚至多人配合进行处理,安装中心柱时同样需要对内环进行挤压,安装速度较慢,消耗人力较多的缺点,要解决的技术问题为:提供一种废旧实心轮胎翻新处理设备。

5.本发明的技术方案为:一种废旧实心轮胎翻新处理设备,包括有第一固定架、第二固定架、龙门架、第一机架、第一固定板、第二机架、第二固定板、矫正骨架安装组件和中心柱安装组件;第一固定架与龙门架进行连接;龙门架与第二固定架进行连接;第一固定架侧面设置有第一机架;第一机架与第一固定板进行连接;第二固定架侧面设置有第二机架;第二机架与第二固定板进行连接;龙门架下方设置有矫正骨架安装组件;矫正骨架安装组件用于将矫正骨架安装到打磨后的胎体外环面;矫正骨架安装组件与第一固定架和第二固定架进行连接;第一机架与第二机架之间设置有中心柱安装组件;中心柱安装组件用于将中心柱安装到胎体内环中。

6.在其中一个实施例中,矫正骨架安装组件包括有第一电动导轨、第一电动滑块、第三固定板、安装座、第一电机、单向丝杆、井字架、第一连接板、第一固定盘、第一安装板、第二连接板、第三连接板、第四固定板、弧形板、载物板、第二电动滑块、第二电动导轨、限位环、弹簧件、下压罩和第一电动推杆;第二固定架与第一电动导轨进行固接;第一电动导轨

与第一电动滑块进行滑动连接;第一电动滑块与第三固定板进行固接;第三固定板与安装座进行固接;安装座与第一电机进行固接;安装座与第一固定盘进行固接;第一电机输出轴与单向丝杆进行固接;单向丝杆与安装座和第一固定盘进行转动连接;单向丝杆与井字架进行旋接;井字架通过转轴与第一连接板进行转动连接;第一连接板通过转轴与第二连接板进行转动连接;第一固定盘与第一安装板进行固接;第一安装板通过转轴分别与第二连接板和第三连接板进行转动连接;第二连接板和第三连接板均与第四固定板进行固接;第四固定板与弧形板进行固接;第一固定盘上方设置有载物板;载物板与第二电动滑块进行固接;第二电动滑块与第二电动导轨进行滑动连接;第二电动导轨与第二固定架进行固接;载物板上方设置有限位环;限位环顶面环形等距固接有三个弹簧件;三个弹簧件均与下压罩进行固接;下压罩与第一电动推杆进行固接;第一电动推杆与龙门架进行固接;载物板两侧对称设置有第二电动滑块和第二电动导轨的组合;第一连接板、第一安装板、第二连接板、第三连接板、第四固定板和弧形板的组合环形等距设置有四组。

7.在其中一个实施例中,中心柱安装组件包括有第三电动导轨、第三电动滑块、第五固定板、第二电动推杆、第六固定板、第一u形板、第三电动推杆、固定座、固定圆环、第一复位弹簧、第四连接板、撑开板、第二固定盘和限位杆;第二机架与第三电动导轨进行固接;第三电动导轨与第三电动滑块进行滑动连接;第三电动滑块与第五固定板进行固接;第五固定板与第二电动推杆进行固接;第二电动推杆与第六固定板进行固接;第六固定板与第二固定盘进行固接;第六固定板与第一u形板进行固接;第一u形板与第三电动推杆进行固接;第三电动推杆与固定座进行固接;固定座与固定圆环进行固接;固定座与第一复位弹簧进行固接;固定圆环与第四连接板进行转动连接;第一复位弹簧与第二固定盘进行固接;第四连接板通过转轴与撑开板进行转动连接;撑开板与限位杆进行滑动连接;限位杆与第二固定盘进行固接;第四连接板、撑开板和限位杆的组合环形等距设置有多组;第一u形板两侧对称设置有第三电动导轨、第三电动滑块、第五固定板、第二电动推杆和第六固定板的组合。

8.在其中一个实施例中,还包括有定位组件,定位组件包括有第二安装板、第三固定架、限位筒、齿环、平齿轮、传动杆、第二u形板、第二电机、定位柱、第二复位弹簧和第三u形板;第一固定架、第二固定架、第一固定板和第二固定板均与第二安装板进行固接;第二安装板与第三固定架进行固接;第三固定架与限位筒进行转动连接;限位筒与第二安装板进行转动连接;限位筒与齿环进行固接;齿环与平齿轮相啮合;平齿轮与传动杆进行固接;传动杆与第二u形板进行转动连接;传动杆与第二安装板进行转动连接;传动杆与第二电机输出轴进行固接;第二u形板与第二安装板进行固接;第二电机与第二安装板进行固接;定位柱与第二安装板进行滑动连接;定位柱与第二复位弹簧进行固接;第二复位弹簧与第三u形板进行固接;第三u形板与第二安装板进行固接。

9.在其中一个实施例中,限位环和下压罩内环面直径略大于矫正骨架直径。

10.在其中一个实施例中,载物板上设置有四个与第四固定板相对应的贯穿矩形槽。

11.在其中一个实施例中,撑开板上方设置有两个矩形槽。

12.在其中一个实施例中,撑开板底部设置为楔形。

13.在其中一个实施例中,撑开板厚度略小于中心柱凹槽深度。

14.在其中一个实施例中,第二固定盘设置有多组与限位杆相对应的贯穿矩形槽。

15.本发明的有益效果是:1、为解决现有技术中,对废旧实心轮胎进行翻新时,需要对胎体进行打磨,得到新胎体后,在胎体外环面安装一个圆环状刚性纤维骨架,得到矫正的新胎体,再在胎体内环中安装一个中心柱,中心柱侧面设置有向外凸出的条状凸块,相邻凸块间形成凹槽,中心柱顶面和底面设置有定位槽,中心柱安装完成后再将胎体放入模具中进行后续加工处理;废旧的轮胎通常会发生一定的形变,即使在打磨后其外表面和内环仍会有轻微的形变,在安装圆环状刚性纤维骨架时,不便直接将纤维骨架套装到胎体外环面,需要人工挤压胎体外表面,使其近似于圆形再将纤维骨架套装到胎体外环面,进而需要二人甚至多人配合进行处理,安装中心柱时同样需要对内环进行挤压,安装速度较慢,消耗人力较多的问题;2、设计了矫正骨架安装组件、中心柱安装组件和定位组件,准备工作前,接通电源,检查设备运行无误后,将打磨好的实心胎体放入到龙门架下方第一固定架和第二固定架之间的矫正骨架安装组件中,通过矫正骨架安装组件对轻微变形的胎体进行矫正,然后将矫正骨架套在胎体外环面上部,接着由矫正骨架安装组件将矫正骨架完全安装在胎体外环面,与此同时,将中心柱被放入到与第一固定板和第二固定板进行连接的定位组件中,进而使中心柱位于预设位置,然后第一机架和第二机架之间的中心柱安装组件运行将中心柱夹住取出再复位,接着矫正骨架安装组件将胎体输送至中心柱安装组件下方,然后中心柱安装组件运行将中心柱安装到胎体内环中,接着中心柱安装组件复位,矫正骨架安装组件将胎体输送至初始位置,以便将胎体取出;3、本发明使用时实现了自动对胎体外环面进行矫正,同时将纤维骨架安装到胎体外环面,对胎体内环进行撑开同时将中心柱安装于胎体内环中,无需多人进行操作,同时提升了安装处理速度的效果。

附图说明

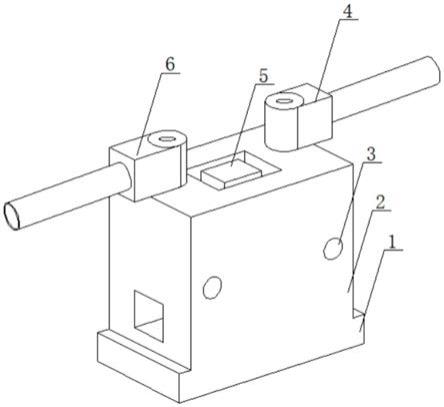

16.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的矫正骨架安装组件第一立体结构示意图;图4为本发明的矫正骨架安装组件第二立体结构示意图;图5为本发明的矫正骨架安装组件第三立体结构示意图;图6为本发明的矫正骨架安装组件a区立体结构示意图;图7为本发明的矫正骨架安装组件俯视图;图8为本发明的中心柱安装组件第一立体结构示意图;图9为本发明的中心柱安装组件第二立体结构示意图;图10为本发明的中心柱安装组件第一局部立体结构示意图;图11为本发明的中心柱安装组件第二局部立体结构示意图;图12为本发明的中心柱安装组件俯视图;图13为本发明的定位组件第一立体结构示意图;图14为本发明的定位组件第二立体结构示意图;图15为本发明的定位组件局部立体结构示意图。

17.附图标记中:1

‑

第一固定架,2

‑

第二固定架,3

‑

龙门架,4

‑

第一机架,5

‑

第一固定

板,6

‑

第二机架,7

‑

第二固定板,301

‑

第一电动导轨,302

‑

第一电动滑块,303

‑

第三固定板,304

‑

安装座,305

‑

第一电机,306

‑

单向丝杆,307

‑

井字架,308

‑

第一连接板,309

‑

第一固定盘,310

‑

第一安装板,311

‑

第二连接板,312

‑

第三连接板,313

‑

第四固定板,314

‑

弧形板,315

‑

载物板,316

‑

第二电动滑块,317

‑

第二电动导轨,318

‑

限位环,319

‑

弹簧件,320

‑

下压罩,321

‑

第一电动推杆,401

‑

第三电动导轨,402

‑

第三电动滑块,403

‑

第五固定板,404

‑

第二电动推杆,405

‑

第六固定板,406

‑

第一u形板,407

‑

第三电动推杆,408

‑

固定座,409

‑

固定圆环,410

‑

第一复位弹簧,411

‑

第四连接板,412

‑

撑开板,413

‑

第二固定盘,414

‑

限位杆,501

‑

第二安装板,502

‑

第三固定架,503

‑

限位筒,504

‑

齿环,505

‑

平齿轮,506

‑

传动杆,507

‑

第二u形板,508

‑

第二电机,509

‑

定位柱,510

‑

第二复位弹簧,511

‑

第三u形板。

具体实施方式

18.下面结合附图所示的实施例对本发明作进一步描述。

19.实施例一种废旧实心轮胎翻新处理设备,参照图1

‑

2所示,包括有第一固定架1、第二固定架2、龙门架3、第一机架4、第一固定板5、第二机架6、第二固定板7、矫正骨架安装组件和中心柱安装组件;第一固定架1与龙门架3进行连接;龙门架3与第二固定架2进行连接;第一固定架1侧面设置有第一机架4;第一机架4与第一固定板5进行连接;第二固定架2侧面设置有第二机架6;第二机架6与第二固定板7进行连接;龙门架3下方设置有矫正骨架安装组件;矫正骨架安装组件用于将矫正骨架安装到打磨后的胎体外环面;矫正骨架安装组件与第一固定架1和第二固定架2进行连接;第一机架4与第二机架6之间设置有中心柱安装组件;中心柱安装组件用于将中心柱安装到胎体内环中。

20.工作原理:准备工作前,接通电源,检查设备运行无误后,将打磨好的实心胎体放入到龙门架3下方第一固定架1和第二固定架2之间的矫正骨架安装组件中,通过矫正骨架安装组件对轻微变形的胎体进行矫正,然后将矫正骨架套在胎体外环面上部,接着由矫正骨架安装组件将矫正骨架完全安装在胎体外环面,与此同时,将中心柱被放入到与第一固定板5和第二固定板7进行连接的定位组件中,进而使中心柱位于预设位置,然后第一机架4和第二机架6之间的中心柱安装组件运行将中心柱夹住取出再复位,接着矫正骨架安装组件将胎体输送至中心柱安装组件下方,然后中心柱安装组件运行将中心柱安装到胎体内环中,接着中心柱安装组件复位,矫正骨架安装组件将胎体输送至初始位置,以便将胎体取出;本发明使用时实现了自动对胎体外环面进行矫正,同时将纤维骨架安装到胎体外环面,对胎体内环进行撑开同时将中心柱安装于胎体内环中,无需多人进行操作,同时提升了安装处理速度。

21.参照图3

‑

7所示,矫正骨架安装组件包括有第一电动导轨301、第一电动滑块302、第三固定板303、安装座304、第一电机305、单向丝杆306、井字架307、第一连接板308、第一固定盘309、第一安装板310、第二连接板311、第三连接板312、第四固定板313、弧形板314、载物板315、第二电动滑块316、第二电动导轨317、限位环318、弹簧件319、下压罩320和第一电动推杆321;第二固定架2与第一电动导轨301进行固接;第一电动导轨301与第一电动滑块302进行滑动连接;第一电动滑块302与第三固定板303进行固接;第三固定板303与安装座304进行固接;安装座304与第一电机305进行固接;安装座304与第一固定盘309进行固

接;第一电机305输出轴与单向丝杆306进行固接;单向丝杆306与安装座304和第一固定盘309进行转动连接;单向丝杆306与井字架307进行旋接;井字架307通过转轴与第一连接板308进行转动连接;第一连接板308通过转轴与第二连接板311进行转动连接;第一固定盘309与第一安装板310进行固接;第一安装板310通过转轴分别与第二连接板311和第三连接板312进行转动连接;第二连接板311和第三连接板312均与第四固定板313进行固接;第四固定板313与弧形板314进行固接;第一固定盘309上方设置有载物板315;载物板315与第二电动滑块316进行固接;第二电动滑块316与第二电动导轨317进行滑动连接;第二电动导轨317与第二固定架2进行固接;载物板315上方设置有限位环318;限位环318顶面环形等距固接有三个弹簧件319;三个弹簧件319均与下压罩320进行固接;下压罩320与第一电动推杆321进行固接;第一电动推杆321与龙门架3进行固接;载物板315两侧对称设置有第二电动滑块316和第二电动导轨317的组合;第一连接板308、第一安装板310、第二连接板311、第三连接板312、第四固定板313和弧形板314的组合环形等距设置有四组。

22.打磨好的胎体被放在载物板315中部,接着安装座304上的第一电机305启动,第一电机305输出轴带动单向丝杆306转动,单向丝杆306带动与其进行旋接的井字架307向下移动,进而使第一连接板308以与井字架307连接处为轴发生转动,同时第一连接板308以与第二连接板311连接处为轴发生转动,进而使第二连接板311以与第一安装板310连接处为轴发生转动,同时第二连接板311带动第四固定板313向载物板315中部移动,进而第四固定板313使第三连接板312以与第一安装板310连接处为轴发生转动,进而使第四固定板313带动弧形板314向载物板315中部移动,四个弧形板314同时向载物板315中部移动,进而贴合胎体外环面并对胎体进行挤压,使其成外环面成圆形,接着人工将矫正骨架套在胎体外环面上部,接着第一电动推杆321伸长推动下压罩320向下,进而使三个弹簧件319带动限位环318向下,进而使下压罩320和限位环318套在矫正骨架外环面将其下压,直到限位环318底部与四个弧形板314接触受到挤压,使三个弹簧件319被压缩,然后第一固定盘309下方的第一电机305反转,进而使单向丝杆306反向转动,使四个弧形板314反向移动复位,然后第一电机305关闭,第一电动推杆321继续伸长,进而将矫正骨架继续下压完全套在胎体外环面上,进而完成矫正骨架安装,接着第一电动推杆321收缩复位,两个第一电动滑块302同时在两个第一电动导轨301上向另一端滑动,进而使第三固定板303向第一电动导轨301另一端移动,同时两个第二电动滑块316同时在两个第二电动导轨317上向另一端滑动,进而使载物板315向第二电动导轨317另一端移动,进而使胎体和矫正骨架移动至中心柱安装组件下方;本组件对胎体进行矫正同时将矫正骨架安装在胎体外环面。

23.参照图8

‑

12所示,中心柱安装组件包括有第三电动导轨401、第三电动滑块402、第五固定板403、第二电动推杆404、第六固定板405、第一u形板406、第三电动推杆407、固定座408、固定圆环409、第一复位弹簧410、第四连接板411、撑开板412、第二固定盘413和限位杆414;第二机架6与第三电动导轨401进行固接;第三电动导轨401与第三电动滑块402进行滑动连接;第三电动滑块402与第五固定板403进行固接;第五固定板403与第二电动推杆404进行固接;第二电动推杆404与第六固定板405进行固接;第六固定板405与第二固定盘413进行固接;第六固定板405与第一u形板406进行固接;第一u形板406与第三电动推杆407进行固接;第三电动推杆407与固定座408进行固接;固定座408与固定圆环409进行固接;固定座408与第一复位弹簧410进行固接;固定圆环409与第四连接板411进行转动连接;第一复

位弹簧410与第二固定盘413进行固接;第四连接板411通过转轴与撑开板412进行转动连接;撑开板412与限位杆414进行滑动连接;限位杆414与第二固定盘413进行固接;第四连接板411、撑开板412和限位杆414的组合环形等距设置有多组;第一u形板406两侧对称设置有第三电动导轨401、第三电动滑块402、第五固定板403、第二电动推杆404和第六固定板405的组合。

24.在定位组件对中心柱定位完成后,两个第三电动滑块402同时在两个第三电动导轨401上向另一端滑动,使两个第五固定板403向第三电动导轨401另一端移动,进而使两个第六固定板405及其所连接的零件移动至中心柱上方,接着两个第二电动推杆404同时伸长推动两个第六固定板405向下移动,进而使第一u形板406和第二固定盘413向下移动,使多组撑开板412插入到中心柱的凹槽中,使撑开板412底部位于中心柱底面下方,接着第三电动推杆407收缩,使固定座408带动固定圆环409上升,使第一复位弹簧410被拉伸,使第四连接板411以与固定圆环409连接处为轴发生转动,第四连接板411以与撑开板412连接处为轴发生转动,同时使第四连接板411在限位杆414上向第二固定盘413中部滑动,进而使多组撑开板412夹住中心柱,然后两个第二电动推杆404同时收缩复位,进而将中心柱从定位组件中取出,然后两个第三电动滑块402方向滑动复位,进而使中心柱与胎体内环相对应,然后两个第二电动推杆404同时伸长,使多组撑开板412底部伸入到胎体内环中,与此同时第三电动推杆407伸长推动固定座408向下,使第一复位弹簧410被压缩,使撑开板412在限位杆414上向第二固定盘413边缘方向滑动,进而多组撑开板412将胎体内环撑开,使中心柱安装到胎体内环中,然后第三电动推杆407收缩复位,进而使多组撑开板412复位,此时胎体内环由于具有弹性而复位将中心柱夹住,然后两个第二电动推杆404收缩复位,进而使多组撑开板412从中心柱凹槽中抽出,进而完成中心柱的安装;本组件将胎体内环撑开同时将中心柱安装于胎体内环中。

25.参照图13

‑

15所示,还包括有定位组件,定位组件包括有第二安装板501、第三固定架502、限位筒503、齿环504、平齿轮505、传动杆506、第二u形板507、第二电机508、定位柱509、第二复位弹簧510和第三u形板511;第一固定架1、第二固定架2、第一固定板5和第二固定板7均与第二安装板501进行固接;第二安装板501与第三固定架502进行固接;第三固定架502与限位筒503进行转动连接;限位筒503与第二安装板501进行转动连接;限位筒503与齿环504进行固接;齿环504与平齿轮505相啮合;平齿轮505与传动杆506进行固接;传动杆506与第二u形板507进行转动连接;传动杆506与第二安装板501进行转动连接;传动杆506与第二电机508输出轴进行固接;第二u形板507与第二安装板501进行固接;第二电机508与第二安装板501进行固接;定位柱509与第二安装板501进行滑动连接;定位柱509与第二复位弹簧510进行固接;第二复位弹簧510与第三u形板511进行固接;第三u形板511与第二安装板501进行固接。

26.将需要安装的中心柱放入限位筒503中,中心柱底面压在定位柱509上,进而使定位柱509在第二安装板501中向下滑动,使第三u形板511上的第二复位弹簧510被压缩,同时中心柱外表面与限位筒503内壁相接触,接着第二电机508启动,第二电机508输出轴带动第二u形板507中的传动杆506传动平齿轮505转动,平齿轮505带动齿环504传动第三固定架502中的限位筒503转动,进而限位筒503由于摩擦力带动中心柱转动,当中心柱底部的凹槽转动至与定位柱509完全对应时,第二复位弹簧510由于弹力使定位柱509上升复位,进而使

其将中心柱卡住,此时中心柱定位完成,第二电机508关闭,然后由中心柱安装组件将中心柱取出,第二安装板501与限位筒503底部相对应的位置,设置有与撑开板412相对应的多个凹槽和一个环形凹槽,以便撑开板412底部可以位于中心柱底面下方,并在其中移动将中心柱夹住;本组件对中心柱进行定位,使其处于预设位置以便中心柱安装组件进行处理。

27.限位环318和下压罩320内环面直径略大于矫正骨架直径。

28.以便限位环318和下压罩320可以套在矫正骨架外表面。

29.载物板315上设置有四个与第四固定板313相对应的贯穿矩形槽。

30.以便第四固定板313在其中移动。

31.撑开板412上方设置有两个矩形槽。

32.以便第四连接板411端部可以在其中转动,以便撑开板412在限位杆414上滑动。

33.撑开板412底部设置为楔形。

34.以便撑开板412伸入胎体内环。

35.撑开板412厚度略小于中心柱凹槽深度。

36.以便中心柱安装好后撑开板412可以抽出。

37.第二固定盘413设置有多组与限位杆414相对应的贯穿矩形槽。

38.以便撑开板412在其中滑动。

39.以上所述仅为本发明的实施例子而已,并不用于限制本发明。凡在本发明的原则之内,所作的等同替换,均应包含在本发明的保护范围之内。本发明未作详细阐述的内容属于本专业领域技术人员公知的已有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。