1.本发明属于熔铸制造领域,特别涉及一种电渣增材制造方法。

背景技术:

2.目前空心坯料制造技术,国际上有模锻、自由锻、型材焊接、粉末冶金、喷射沉积、压铸、离心铸造、常规砂铸及锭模铸造、电渣熔铸等多种热加工方法制造。其中,电渣熔铸是自耗电极在结晶器内利用保护渣渣阻热熔化及凝固的过程,有净化提纯及顺序凝固自补缩的双重优势,其产品品质接近锻件,成材率高,质量好。

3.随着装备制造业的迅速发展,异形空心件等优质复杂件的需求与日俱增、复合材料的需求也随之而来。空心异形件可参照的常规工艺方法有:

①

固定内芯法,锭坯易被污染且芯易损坏。

②

内芯上移热穿孔法,内芯短寿、易“抱死”或渗漏钢渣。

③

液态浇注法,设备成本较高,且只适宜环形件。

④

电渣离心浇注可生产环形空心件,其顺序凝固性不足;旋转法和提拉法也生产环形空心件,其工艺普适性和可控性不足。

⑤

电渣内芯上提拉法,国内研制了环形空心件,但该方法对研制异形空心件仍有很长的路走。

4.固液熔合工艺有基于带电结晶器的电渣复合轧辊、离心复合轧辊、电渣复合锤等。固液熔合的工艺,常规工艺参照电渣分步成型等技术。电渣焊是基础的电渣分步成型法,核心是将复杂铸件分解,用电渣焊的方法熔接至整体;该方法工艺及设备简单,但熔合区质量不稳定;曲轴等产品,有过电渣熔接的工艺方案,该方案经常出现二次熔合区熔合效果不佳的现象。关于该类技术,有中国专利zl201610783482.1,日本专利jp 1999019791a和中国专利cn 102029378a各自提出了宽厚比大(宽厚比>10)熔合,将两块原始坯料利用电渣工艺熔合,将两块铸锭利用电渣工艺熔合在一起的方法。但这些种方法只适用于等厚钢板或者铸锭的厚度方向截面熔接,对于横截面连续变化或含极窄通道熔合区的宽度或长度方向熔接,很难适用。

5.电渣熔铸作为新型的空心异形件成型及固液熔合的工艺,备受青睐,但实现时存在较大控制难度。虽然电渣熔铸集具有熔化、精炼、近终凝固成形为一体的优势,但电渣熔铸生产高品质异形空心件类部件的难度极大;电渣熔铸做异种材料固液熔合时,不同于固态基底,液态待填充区域的厚度及形状突变大时,固液熔合工艺难以合理匹配。因此,如何在电渣冶金框架下,通过工艺的宏观电路模式调控、微观电功率及熔渣调控,解决以上问题成为关键。

6.现有技术的电渣熔铸法制备异形空心件类部件及固液熔合时,一般采用串联电路随形电极制备,存在厚大分区部分充型难度大的问题。部件各区域厚度差距大,但侧部自耗电极电功率供给受主体自耗电极电功率供给的制约,难以实现按需供给。

技术实现要素:

7.针对现有技术中存在的厚大分区部分充型难度大,难以实现按需供给的问题,本发明提供一种电渣增材制造方法,采用并联电极分控法实现空心异形件的电渣熔铸制造;

“

并联电极分控法”是发明人在研究了电渣节能、常规单串联、常规双极串联、固定电极等熔铸电路基础上,提出的并联为主的全新增材制造方案,旨在不受制约地灵活调整局部供给电功率和供给温度,生产异形空心件类及新熔合区域材料厚度差异大的部件。其工艺原理简单,容易实现,成本低,熔合效果好。其具体技术方案工装使用如图1所示:

8.一种电渣增材制造方法,其具体技术方案应用流程包含如下步骤:

9.步骤1,电极选择:

10.根据结晶器剩余的内腔尺寸,电渣熔铸选用自耗电极为砂型铸造电极或钢板电极,自耗电极填充比为0.1~0.55;电渣熔合选用砂铸电极或钢板电极,自耗电极填充比为0.1~0.45;

11.步骤2,连接及控制:

12.(1)主体自耗电极经电渣熔铸设备正常装卡熔铸,侧部自耗电极与外设支臂装卡,外设支臂设置为沿x、y、z重力反方向平动及z轴倾转旋转的调整机构,各块自耗电极与彼此独立的可水冷电缆相连,各电缆间相互并联;

13.(2)位置调整机构确保侧部自耗电极按即时熔速需求v

i

(i=1,2,

……

n)通过功率补偿口,各独立电缆为自耗电极匹配适宜熔速的电流i

i

(i=1,2,

……

n)及电压u

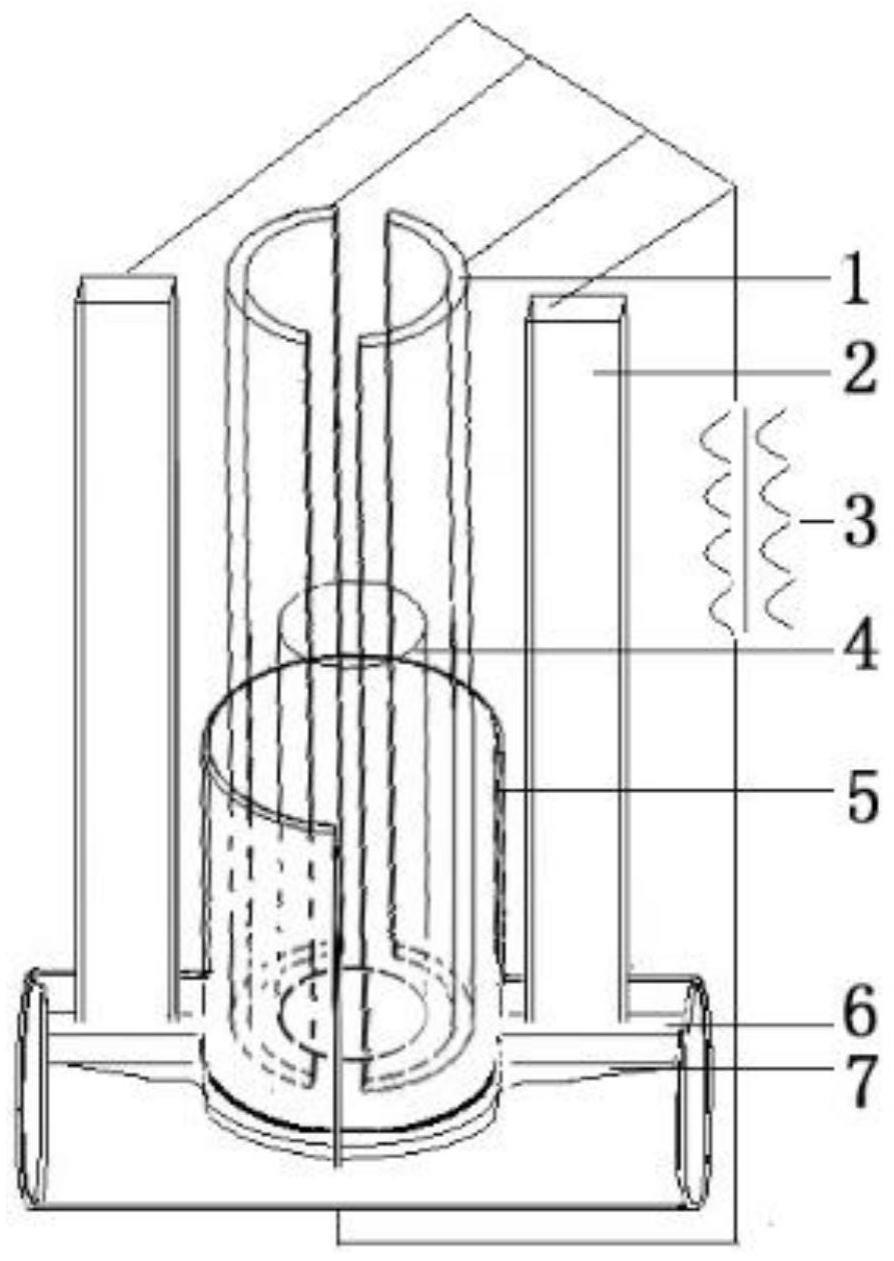

i

(i=1,2,

……

n),使其顺序充型及自补缩;

14.(3)常规部位采用温度监控,截面面积及温度突变大的部位,对应结晶器监测点的瞬时温度t

i

、内应力f

i

、纵向高度h

i

指标监控,避免钢渣渗漏并实现热量补偿的良好控制;

15.步骤3,渣系与渣量控制:

16.电渣熔合渣系的主要成分为质量百分比:caf2:48~80%,al2o3:30~42%,cao:5~5.5%,微量成分≤6%,构成多元渣系;渣层厚度为曲面结晶器有效供热区等效直径的13~35%;

17.步骤4,供电控制:

18.根据铸件尺寸、电极与结晶器的几何参数及熔铸要求,确定主体、侧部支路同时供电的供电制度,主体支路电压50~125v,主体支路电流为2000~25000a,侧部支路电压50~110v、侧部支路电流为1500a~16000a;

19.步骤5,电极更换及补缩处理:

20.熔铸产品高度较高时,各支路要接续1~5次电极,主体或侧部自耗电极阶段性熔铸完毕,则切断对应支路供电,更换自耗电极后继续支路供电;侧部或主体支路的自耗电极则阶段性持续供电,避免与主体或侧部支路同时断电影响供热;主体及侧部电极交替更换直至熔铸完毕;

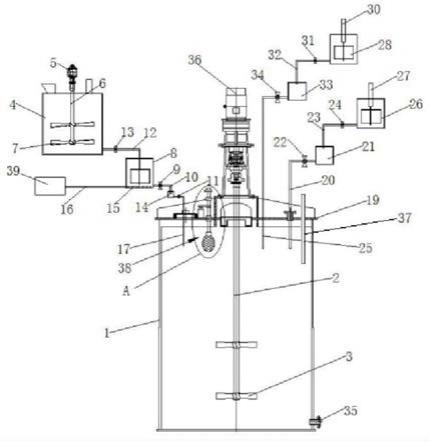

21.补缩期内,首先在4~6分钟以内将正常电流匀速降低到补缩电流100~1000a,保持3~4分钟;再将补缩电流在3~4分钟内匀速升高到正常熔铸电流的60~75%,如此反复6~7次,每次的最高熔铸电流都为前次最高熔铸电流的60~75%,最后一次减小到零。

22.本发明方法应用于异形空心件类温控难的复杂部件的熔铸及厚度差异大或温控难的部件不同部位之间的熔合。

23.本发明的一种电渣增材制造方法,与现有技术相比,有益效果为:

24.一、本发明方法将主体自耗电极经电渣熔铸设备正常装卡熔铸,侧部自耗电极与外设支臂装卡,外设支臂设置为沿x、y、z重力反方向平动及z轴倾转旋转的调整机构,各块

自耗电极与彼此独立的可水冷电缆相连,各电缆间相互并联;很好解决了异形空心件等部件各区域所需功率与所能供给功率难匹配的问题,以及材料厚度差异大的熔合件熔合域熔池深度难控制的问题;通过独立控制各独立分路,即能实现对需要高电压的区域额外施加高电压,也能实现对需要大电流的区域额外施加大电流,这就相应控制了其热场及金属液熔池深度,很好解决了所需功率与所供功率难匹配的问题及熔合件熔合域熔池深度难控制的问题。

25.二、本发明方法采用位置调整机构确保侧部自耗电极按即时熔速需求v

i

通过功率补偿口,各独立电缆为自耗电极匹配适宜熔速的电流i

i

及电压u

i

,使其顺序充型及自补缩;解决了各主体及侧部自耗电极的各自电极按需实时精确供给问题,其侧部及主体电路分别独立控制的特点,可在熔铸过程对各区域分别独立给电及断电,避免常规单并联电路下突然整体断电导致断电位置后续形成裂纹类缺陷的问题;可实现对超高部件成型及熔合过程的持续供电以保障产品内外部质量。

26.三、本发明方法常规部位采用温度监控,截面面积及温度突变大的部位,对应结晶器监测点的瞬时温度t

i

、内应力f

i

、纵向高度h

i

指标监控,避免钢渣渗漏并实现热补偿的良好控制。

27.四、本发明通过建立主体及侧部电路分控的熔铸电功率、冷却凝固条件及渣量的可协调量化关系,形成液态金属连续而不缩松的部件。

28.五、本发明方法主要用于熔铸或熔合特种钢,适宜不同区域热量供给有较大差距的平面及曲面部件。

29.六、熔铸或熔合后的产品,各项性能可达到其相应国标要求,与普通电渣熔铸方法相比,内部质量相当,表面成型质量更佳。

30.七、本发明方法原理简单,容易实现,成本低,熔合效果好。

附图说明

31.图1为本发明实施例1电渣熔铸制造阀体空心件示意图:其中,1-主体自耗电极,2-侧部自耗电极,3-短网,4-内结晶器,5-外结晶器,6-渣池,7-金属熔池;

32.图2为本发明实施例2电渣熔合锤头示意图:其中,1-主体自耗电极,2-侧部自耗电极,8-a区,9-b区。

具体实施方式

33.下面结合具体实施案例及附图1-2对本发明作进一步说明,但本发明并不局限于这些实施例。

34.实施例1

35.如图1所示,电渣熔铸某p91材质的超临界阀体空心件,由主体自耗电极1、侧部自耗电极2、短网3、内结晶器4、外结晶器5、渣池6和金属熔池7组成,通过分析各并联自耗电极熔化的金属形成统一熔池及功率匹配不缩松的临界条件;通过并联电路分控,控制渣池热电场分布与并联电极电流、电压、渣量、水冷等;通过选择适宜熔渣,实现产品制造。

36.一种电渣增材制造方法,包含如下步骤:

37.步骤1,电极选择:

38.结合结晶器剩余的内腔尺寸,制备随形钢板电极,选用的填充比为0.2;

39.步骤2,连接及控制:

40.(1)主体自耗电极经电渣熔铸设备正常装卡熔铸,侧部自耗电极与外设支臂装卡,外设支臂设置为沿x、y、z重力反方向平动及z轴倾转旋转的调整机构,各块自耗电极与彼此独立的可水冷电缆相连,各电缆间相互并联;

41.(2)位置调整机构确保侧部自耗电极按即时熔速需求v

i

(i=1,2,

……

n)通过功率补偿口,各独立电缆为自耗电极匹配适宜熔速的电流i

i

(i=1,2,

……

n)及电压u

i

(i=1,2,

……

n),使其顺序充型及自补缩;

42.(3)常规部位采用温度监控,截面面积及温度突变大的部位,对应结晶器监测点的瞬时温度t

i

、内应力f

i

、纵向高度h

i

指标综合监控,避免钢渣渗漏并实现局部区域热量补偿的良好控制;

43.步骤3,渣系与渣量控制:

44.选用的渣系配比为caf2:65%、al2o3:30%、cao:5%形成三元渣系,渣层厚度为结晶器等效直径的13%;

45.步骤4,供电控制:

46.根据铸件尺寸、电极与结晶器的几何参数及熔铸工艺,确定熔铸主体电压55v

±

2v、侧部电压65v

±

2v,主体电流为5000a

±

400a,侧部电流为8000a

±

600a;

47.步骤5,电极更换及补缩处理:

48.熔铸产品高度较高时,各支路要接续3次电极,主体或侧部自耗电极阶段性熔铸完毕,则切断对应支路供电,更换自耗电极后继续支路供电;侧部或主体支路的自耗电极则阶段性持续供电,避免与主体或侧部支路同时断电影响供热;主体及侧部电极交替更换直至熔铸完毕;

49.补缩期内,首先在4分钟以内将正常电流匀速降低到补缩电流400a,保持3分钟;再将补缩电流在3分钟内匀速升高到正常熔铸电流的75%,反复6次,每次的最高熔铸电流都为前次最高熔铸电流的75%,最后1次减小到零。

50.制备的产品经型线检验,其尺寸满足图纸要求,且表面无渣沟缺陷;经常规热处理后产品的力学性能为rp0.2/491mpa,rm/640mpa,a/25.5%,z/64%,kv2/104j,满足使用要求。

51.实施例2

52.如图2所示,电渣熔合锤头,由主体自耗电极1、侧部自耗电极2、a区8和b区9构成;选取的原坯q345,熔合区材质为高锰钢zgmn13-2,锤头最大宽度约1000mm,最大高度为500mm,最大厚度为500mm,最小厚度为200mm。

53.根据锤头外形及断面尺寸,将其分为a、b区域,其中:提前用电渣熔铸工艺、砂型铸造工艺或板坯裁切工艺制作出q345预制坯,并提前放置在结晶器内腔a区;再利用本发明的方法,在断面厚度变化大、充型困难的b区通过并联电路控制,实现b区与a区的熔合,即将自耗电极熔化的金属液与放置在结晶器内的预制坯熔合在一起,最终形成异种材料复合的复杂结构锤头。

54.一种电渣增材制造方法,包含如下步骤:

55.步骤1,电极选择:

56.选用砂铸电极,自耗电极填充比为0.1~0.3;

57.步骤2,连接及控制:

58.(1)主体自耗电极经电渣熔铸设备正常装卡熔铸,侧部自耗电极与外设支臂装卡,外设支臂设置为沿x、y、z重力反方向平动及z轴倾转旋转的调整机构,各块自耗电极与彼此独立的可水冷电缆相连,各电缆间相互并联;

59.(2)位置调整机构确保侧部自耗电极按即时熔速需求v

i

(i=1,2,

……

n)通过功率补偿口,各独立电缆为自耗电极匹配适宜熔速的电流i

i

(i=1,2,

……

n)及电压u

i

(i=1,2,

……

n),使其顺序充型及自补缩;

60.(3)常规部位采用温度监控,截面面积及温度突变大的部位,对应结晶器监测点的瞬时温度t

i

、内应力f

i

、纵向高度h

i

指标监控,避免钢渣渗漏并实现热量补偿的良好控制;

61.步骤3,渣系与渣量控制:

62.电渣熔合渣系的主要成分为质量百分比:caf2:48%,al2o3:42%,cao:5.5%,微量成分≤5%;构成多元渣系,其中微量成分为mgo、sio2等的一种或多种,渣层厚度为曲面结晶器等效直径的30%;

63.步骤4,供电控制:

64.电渣熔合供电电压:确定熔铸主体电压60v

±

2v、侧部电压50v

±

2v,主体电流为5000a

±

400a,侧部电流分别为2500a

±

200a、3000a

±

200a;

65.步骤5,电极更换及补缩处理:

66.熔铸产品高度较高时,各支路要接续2次电极,主体或侧部自耗电极阶段性熔铸完毕,则切断对应支路供电,更换自耗电极后继续支路供电;侧部或主体支路的自耗电极则阶段性持续供电,避免与主体或侧部支路同时断电影响供热;主体及侧部电极交替更换直至熔铸完毕;

67.补缩期内,首先在6分钟以内将正常电流匀速降低到补缩电流300a,保持4分钟;再将补缩电流在4分钟内匀速升高到正常熔铸电流的60%,如此反复7次,最后1次减小到零。

68.本实施例制备的锤头,尺寸符合图纸要求,内部及表面质量良好,经常规热处理后,b区工作面的力学性能为rm/701mpa,a/26%,kv2/138j,hbs/241符合交货要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。