1.本发明涉及金属材料领域,尤其涉及一种低成本工程结构用钢板及其制造方法。

背景技术:

2.随着建筑、桥梁等工程制造技术的不断发展,钢结构建筑工程需求日益增加,超高层、大跨度建筑结构、超长度桥梁用钢等工程的建设越来越多,为了保证建筑结构工程整体安全的需要,具有高强度、良好的低温韧性、焊接性能、z向抗层状撕裂性能、大厚度尺寸的工程结构用钢板需求旺盛。

3.按照常规生产方法制造高强韧性及大厚度等高性能钢板,必然需要较高的碳、锰、钒等合金元素,不仅碳当量较高,焊接性能差,并且合金成本偏高,另外大部分结构用钢轧后需要控制冷却,又进一步增加生产成本且降低生产效率,较高的成本及较低的生产效率不利于工程结构用钢的推广和使用。

4.目前,国内外对工程结构用钢有一些研究,经检索发现了部分专利和文献,但其所记载的内容与本发明的技术方案所述成分、生产方法、性能、产品类别等方面存在明显差异。

5.检索到的相关专利和文献如下:

6.相关专利1:专利申请号为201210584936.4的中国发明专利文件公开说明了“一种新型低成本高层建筑用q345gjc/d钢板及其生产方法”,该钢采用v

‑

cr强化,其化学成分按重量百分比计,包括:c0.13~0.16%、si 0.20~0.40%、mn 0.90~1.10%、p≤0.020%、s≤0.015%、als 0.015~0.030%,v 0.020~0.030%、cr0.10~0.20%。其不足在于:采用v、cr复合添加的方式,生产成本较高。

7.相关专利2:专利申请号为200810104298.5的中国发明专利文件公开说明了“高层建筑用钢板及其生产方法”,该方法提出仅需在c

‑

mn钢基础上添加v微合金元素,采用适度的控制轧制和控制冷却,可生产出具有良好强韧性、低屈强比、窄屈服点、抗层状撕裂性能等的热轧态高层建筑用钢板,其不足在于:钢中v含量为0.03~0.10%,添加的钒含量较高,造成生产成本较高,且需要控制冷却,生产效率低,性能不均匀。

8.相关专利3:专利申请号为200710054569.6的中国发明专利文件公开说明了“一种大厚度高层建筑结构用高强度钢板及其生产方法”,由以下重量百分含量的化学成分组成:c≤0.20%,si≤0.55%,mn1.00~1.70%,p≤0.025%,s≤0.010%,ni≤0.70%,cr≤0.70%,v≤0.20%,nb≥0.015%,ti≤0.20%,al0.020~0.060%,其不足在于:该钢添加了ni、cr、v等合金元素,炼钢采用电炉冶炼

‑

模铸扁钢锭工艺,轧后采用正火工艺,其成本较高。

9.综上所述,现有技术对低成本工程结构用钢的研究尚有不足,多采用降低合金成分并采用tmcp的方式进行轧制,造成钢板屈强比过高,整板性能不均匀,轧制钢板厚度规格较小,不能满足相关工程应用要求。

技术实现要素:

10.本发明的目的在于提供一种低成本工程结构用钢板及其制造方法,本发明的钢板具有低成本、大厚度(最厚可达100mm)、高强韧性、高塑性、低屈强比、优异的焊接性能以及抗层状撕裂性能,轧后不需进行加速冷却,进一步提高生产效率,提升产品性能均匀性。

11.为了达到上述目的,本发明采用以下技术方案实现:

12.一种低成本工程结构用钢板,钢中化学成分按重量百分比计为:c 0.10%~0.138%、si 0.20%~0.39%、mn 1.20%~1.50%、p≤0.010%、s≤0.003%、nb 0%~0.039%、ti 0.005%~0.015%、al 0.01%~0.04%,ceq 0.32~0.38,余量为铁和不可避免的杂质。

13.本发明成分设计理由:

14.c本发明c可以通过间隙固溶发挥强化作用,还可以与nb等合金元素作用形成细小的碳化物析出,在轧制变形或奥氏体相变之前析出,阻碍晶粒长大,提高形核率,细化组织;同时,还可以阻碍位错移动,有效提高抗拉强度,降低屈强比,因此,c含量不宜过低;但是,c的增加对韧性不利,特别是对低温韧性有影响较大;而且,c的增加会增加钢的碳当量,恶化钢板的焊接性能。所以,c含量也不能过高,本发明认为c含量控制在0.10%~0.138%较为适宜。

15.si是钢中脱氧元素之一,同时si具有较强的固溶强化作用,可以净化铁素体,减小珠光体的含量,有利于减少基体材料的包辛格效应,降低钢板的屈强比。但过量的si会降低母材焊接热影响区的韧性,恶化钢的韧性及焊接性能。因此本发明中si含量的控制在0.20~0.39%较为适宜。

16.mn通过固溶强化提高钢的强度,降低奥氏体相变温度,抑制钢板加速冷却前的相变晶粒长大,发挥细化晶粒作用,提高钢板强度;但是,mn含量过高会易抑制铁素体转变,影响钢的屈服强度,不利于降低屈强比,过高的mn含量会诱发偏析,恶化钢板组织均匀性和层状撕裂性能且不利于焊接,本发明认为将mn含量控制在1.20%~1.50%较为适宜。

17.p、s在本发明中为有害杂质元素,含量越低越好;其中,过高的p会导致组织偏析,对低温韧性有明显的不利影响,本发明将p控制在≤0.010%,s含量增加会促进夹杂物的生成和长大,恶化低温性能和厚度方向性能,因此,s≤0.003%。

18.nb本发明中铌的作用包括(1)固溶强化;(2)在轧制过程中析出,钉扎晶界,促进形核,有效细化晶粒,从而提高强度和改善韧性;(3)降低奥氏体相变温度,能够细化晶粒;但是,nb含量过高会恶化焊缝和热影响区韧性,还会增加成本,本发明认为将nb含量控制在0%~0.039%较为适宜。

19.ti可以发挥固氮效果,形成以tin为主的析出相,能抑制高温条件下奥氏体的晶粒长大,也可以改善焊后热影响区韧性,在焊接过程中,tin粒子阻止热影响粗晶区晶粒长大,提高焊接接头低温韧性。另外ti由于较低的固溶度,易在奥氏体到铁素体的转变过程中以相间析出的形式出现,提高强度。但过多的ti会降低钢的韧性,本发明认为将ti含量控制在0.005%~0.015%较为适宜。

20.al是强脱氧元素,还可与n结合形成aln,能够起到细化晶粒作用,提高低温冲击韧性,降低钢的脆性转变温度。如果形成aln还有细化组织的作用。当al的含量超过0.040%,过量的氧化铝夹杂会降低钢的洁净度。al含量过低则脱氧不充分,ti等易氧化元素就会形

成氧化物,本发明认为al含量控制0.010%~0.040%为宜。

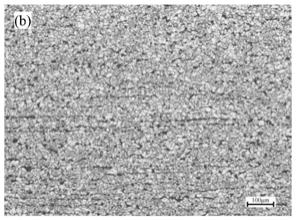

21.钢板最终微观组织以细小的铁素体 珠光体组织为主,组织均匀。其中,铁素体体积百分比在70%~90%,铁素体平均晶粒度≥10级。

22.钢板的最大厚度为100mm。

23.钢板的屈服强度≥345mpa,抗拉强度≥510mpa,断后伸长率≥28%,屈强比≤0.78,厚度方向z向性能≥50%,

‑

40℃冲击功≥200j。

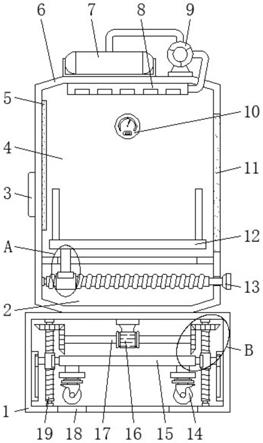

24.一种低成本工程结构用钢板的制造方法,包括铁水预处理、转炉冶炼、炉外精炼、连铸、轧制、矫直,具体包括:

25.1)在lf精炼处理净吹氩最短时间为5min;rh抽真空脱气,对钢水进行ca处理和微ti处理;净循环最短时间为5min;中间包目标过热度按≤30℃控制;全程保护浇注,并投入轻压下;精炼及脱气处理可有效减少杂质元素,适当减少各部分处理时间,可进一步提高生产效率,降低成本,浇注过热度的控制和轻压下可以有效减少铸坯质量缺陷;连铸坯厚度/成品钢板厚度≥3,增大连铸坯到成品钢板的压缩比可以有效控制晶粒尺寸。

26.2)连铸坯加热段温度1160~1210℃,均热段温度1140~1180℃;加热工艺可以满足合金特别是nb元素的固溶,同时,加热温度适当降低,一是防止奥氏体晶粒过分长大,二是减少升温时间,提高生产效率。

27.3)粗轧开轧温度为1050~1085℃,粗轧终轧温度为980~1030℃,粗轧阶段单道次压下量≥15%,至少最后2个道次的每道次压下量≥17%且道次间隔不超过15s,粗轧阶段累计压下率≥50%;粗轧阶段的轧制温度和变形工艺使奥氏体晶粒再结晶并且抑制晶粒长大,粗轧末段采用大压下和短间隔工艺可以降低工程结构用钢的设备负荷,利用多道次大压下率变形叠加效果,促进奥氏体发生再结晶,达到晶粒细化目标,适宜本发明工程结构用钢板的生产。

28.4)中间待温坯厚度1.5t~6t,其中t为成品钢板厚度,精轧开轧温度为800~839℃,精轧终轧温度为740~780℃,单道次变形率不低于10%;适宜的中间待温坯厚度既可以满足未再结晶区奥氏体变形和形变能的积累,又能保证在原铸坯厚度一定的情况下粗轧阶段获得足够的变形率,达到晶粒细化目的;非再结晶区单道次大压下量进一步促使奥氏体进一步细化,改善使铸坯内部细小缺陷,提高厚度方向断面缩率;较低的精轧温度促进奥氏体形变能的积累和nb、ti的细小析出相的诱导析出,增加形核位置;精轧末期在相变点温度附近足够的变形有利于细小的铁素体生成,可以降低有效晶粒尺寸,明显提高低温韧性。

29.与现有技术相比,本发明的有益效果是:

30.1)本发明成分通过低c和低mn设计改善材料韧性,利用nb、ti元素抑制奥氏体晶粒长大并在奥氏体转变过程中的促进形核作用来细化晶粒,控制钢板厚度心部组织,提高组织均匀性;配以相应的独特生产工艺解决了工程结构用钢高强度、低屈强比及低温韧性等技术指标的匹配难题。

31.2)本发明钢板的ceq仅为0.32~0.38,焊接性能优异,可提高构件加工效率。

32.3)本发明无贵重合金元素,降低了合金成本,并进一步提高钢板的塑韧性。

33.4)本发明的冶炼、连铸工艺方案一方面优化缩短了相关工艺时间,进一步提高生产效率,并且实现低磷低碳控制,改善了铸坯质量,从而提高了最终产品性能。

34.5)本发明采用两阶段低温轧制工艺,获得了适当比例且细小的铁素体和珠光体组

成的复相组织,铁素体平均晶粒度≥10级,适当的控制二者的含量配比可以使强度和塑韧性达到最佳配合,实现提高强度并降低屈强比的目的。

35.6)本发明为两阶段轧制的制造方法,不需要后续加速冷却及热处理,工序简单,钢板头尾性能均匀,可进一步提高生产效率。

36.7)本发明所述一种低成本工程结构用钢板的最大厚度为100mm,屈服强度≥345mpa,抗拉强度≥510mpa,断后伸长率≥28%,屈强比≤0.78,厚度方向z向性能≥50%,

‑

40℃冲击功≥200j,满足0~

‑

40℃低温条件下超高层、大厚度工程结构用钢需求。

附图说明

37.图1是实施例5的金相组织照片。

具体实施方式

38.以下实施例用于具体说明本发明内容,这些实施例仅为本发明内容的一般描述,并不对本发明内容进行限制。

39.本发明一种低成本工程结构用钢板及其制造方法,成分设计通过低c和低mn改善材料的焊接性能和韧性,利用nb、ti元素抑制奥氏体晶粒长大并在奥氏体转变过程中的促进形核作用来细化晶粒,控制钢板厚度心部组织,提高组织均匀性;同时,利用nb抑制奥氏体再结晶的作用,增加轧制道次压下率、降低轧制温度,促使晶粒细化。配以相应的冶炼、加热、轧制、等生产工艺获得低成本、大厚度、低屈强比、优异的焊接性、低温韧性等综合性能及理想的微观组织。

40.本发明实施例的化学成分见表1;相应实施例的冶炼连铸及板坯加热工艺见表2;相应实施例的粗轧工艺见表3;相应实施例的精轧工艺见表4;相应实施例的性能和微观组织比例见表5。

41.表1本发明实施例的化学成分wt%

[0042][0043][0044]

表2本发明实施例的连铸及铸坯加热工艺

[0045]

实施例浇注过热度,℃连铸坯厚度/成品厚度加热段温度/℃均热温度/℃113201162

‑

11681140

‑

1148219181173

‑

11791142

‑

114932112.51165

‑

12071158

‑

11674186.31192

‑

12051164

‑

11765225.01204

‑

12101172

‑

11796194.61198

‑

12081144

‑

11497253.81186

‑

11941165

‑

11778173.01201

‑

12091267

‑

1179

[0046]

表3本发明实施例的粗轧工艺

[0047][0048]

表4本发明实施例的精轧工艺

[0049][0050]

表5本发明实施例的性能和铁素体体积分数

[0051][0052]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。