1.本发明涉及食用油加工领域,具体涉及含蜡食用植物油的联合脱胶脱蜡工艺及精炼工艺。

背景技术:

2.所有含蜡食用植物油的生产都是要通过毛油脱杂、脱胶、脱酸、脱溶、干燥、脱色、脱臭及冬化脱蜡等精炼工序加工而来的。现代社会发展人们更加关注健康吃油,市场也更加喜欢选用相关的稻米油玉米胚牙油葵花籽油及含少量蜡质的菜籽油,然而这几种油脂的加工精炼必不可少冬化脱蜡(脂)工序,冬化脱蜡加工工艺就是把油低温冷冻,使其中高凝固点的蜡质或高熔点固体脂结晶出来,然后通过固液分离分离出来,但是实际加工操作中这个固液分离过程由于食用油在低温下粘度非常大,低温下固体蜡的结晶是非常缓慢低效的,其中的固相蜡(或者固体脂)非常软非常粘,因此结晶出来的大量的固体蜡的通常的过滤操作也是非常困难的不得已的。

3.传统的脱胶与脱蜡是两个完全不相关更不能结合的工艺:

4.(1)现有的单纯的冷冻结晶,单纯油脂冷冻需要很长的冷冻时间(不同种类油脂时间不同,短则十几小时,长则三四十小时),这种方法冬化反应慢,蜡中含油高;

5.(2)现有的是与中和碱炼工段结合,采用油脂中游离脂肪酸中和碱炼反应后降温冬化脱蜡反应后,再通过碟片离心机分离出皂脚及蜡脂;这种方法会有油脂皂化损失及有种有益成分谷维素及植物甾醇的损失;

6.(3)现有技术中也有为了缩短时间也有采用加入硅藻土结晶核的方法(脱蜡时间可以在二十小时内),如果加入硅藻土后,由于其中矿物固体的缘故不能采用碟式离心机分离,后面的分离只能采用过滤机过滤的工艺,如果蜡量少且蜡的硬度高过滤操作还不困难,不过一旦固体蜡量大蜡或硬度低的话,脱蜡过滤是个非常困难的操作,严重影响生产线的加工能力,特别是稻米油由于含蜡含脂量大,蜡粘度大,硬度低,传统工艺脱蜡工艺存在操作困难,消耗高,得率低的问题。

技术实现要素:

7.本发明的目的就是克服现有技术中的缺陷,提供一种含蜡食用植物油的联合脱胶脱蜡工艺及精炼工艺。

8.本发明一方面提供一种含蜡食用植物油的联合脱胶脱蜡工艺,包括:

9.1)将含蜡的毛油与酸反应得到转化混合物;

10.2)将步骤1)所述转化混合物经水化脱胶制备获得水化混合物;

11.3)将步骤2)所述的水化混合物冬化脱蜡制备获得水化冬化混合物;

12.4)将步骤3)所述的水化冬化混合物固液分离获得脱胶脱蜡油。

13.本发明另一方面提供本发明所述的脱胶脱蜡工艺在食用植物油精炼工艺中的用途。

14.本发明另一方面提供一种食用植物油精炼工艺,包括下列步骤:

15.a、将含胶含蜡的毛油先采用本发明所述联合脱胶脱蜡工艺脱胶获得脱胶脱蜡油;

16.b、脱胶脱蜡油不经中和脱酸直接脱色获得脱色清油;

17.c、脱色清油经蒸馏脱酸脱臭后,经冷却及精滤获得成品rbd油。

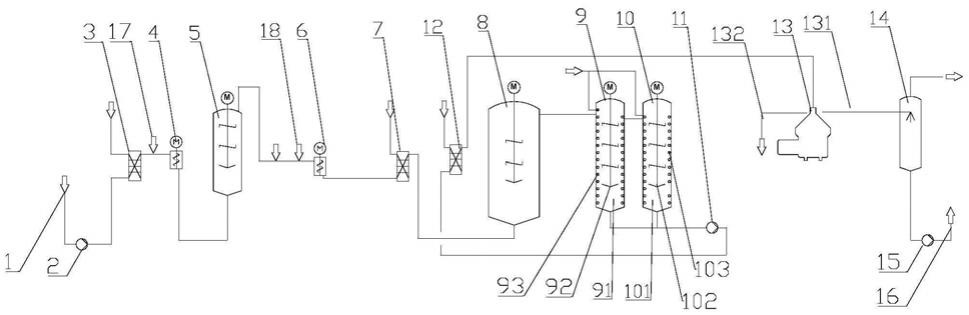

18.本发明另一方面提供本发明所述的方法用到的联合脱胶脱蜡设备,包括依次流体连通的进油管道、第一加热装置、第一混合装置、酸反应装置,所述第一加热装置和第一混合装置之间的连通管道上设有第一进液口;还包括依次流体连通的第二混合装置、第一冷却装置、脱胶单元、结晶单元、养晶单元,所述第二混合装置的进料端与酸反应装置流通连通,所述酸反应装置与所述第二混合装置之间连通管道上设有第二进液口;还包括第二加热装置,所述第二加热装置的一端与养晶装置流体连通,所述第二加热装置的另一端与第一离心装置流体连通,所述第一离心装置包括第一轻相物出口和第一重相物出口,所述第一轻相物出口依次与干燥装置和出油管路流体连通。

19.本发明另一方面提供一种物理精炼系统,包括本发明所述的联合脱胶脱蜡设备;还包括依次流体连通的第四加热装置、脱色单元、过滤装置、第一精滤装置和脱色油贮存装置,所述第四加热装置与所述第二节能装置的第二热侧出口流体连通,所述第三泵体和所述脱色单元之间或脱色单元上设有白土入口;还包括依次流体连通的蒸馏脱酸脱臭单元、第二冷却装置、第二精滤装置和成品油出油管道,所述蒸馏脱酸脱臭单元与所述脱色油贮存装置流体连通,所述蒸馏脱酸脱臭单元上设有蒸汽入口。

附图说明

20.图1是本发明含蜡食用植物油的联合脱胶脱蜡设备第一实施例的结构示意图。

21.图2是本发明含蜡食用植物油的联合脱胶脱蜡设备第二实施例的结构示意图。

22.图3是本发明含蜡食用植物油的联合脱胶脱蜡设备第三实施例的结构示意图。

23.图4是本发明含蜡食用植物油的物理精炼系统的第一实施例的结构示意图。

24.图5是本发明含蜡食用植物油的物理精炼系统的第二实施例的结构示意图。

25.本发明的元件标号:

[0026]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进油管道

[0027]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一泵体

[0028]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一加热装置

[0029]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一混合装置

[0030]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

酸反应装置

[0031]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二混合装置

[0032]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一冷却装置

[0033]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱胶单元

[0034]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

结晶单元

[0035]

91

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一内腔

[0036]

92

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一搅拌装置

[0037]

93

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一冷却盘管

[0038]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

养晶单元

[0039]

101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二内腔

[0040]

102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二搅拌装置

[0041]

103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二冷却盘管

[0042]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二泵体

[0043]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二加热装置

[0044]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一离心装置

[0045]

131

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一轻相物出口

[0046]

132

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一重相物出口

[0047]

14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

干燥装置

[0048]

15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三泵体

[0049]

16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

出油管路

[0050]

17

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一进液口

[0051]

18

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二进液口

[0052]

19

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三混合装置

[0053]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

水洗单元

[0054]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二离心装置

[0055]

211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二轻相物出口

[0056]

212

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二重相物出口

[0057]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三进液口

[0058]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一节能装置

[0059]

231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一热侧入口

[0060]

232

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一热侧出口

[0061]

233

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一冷侧入口

[0062]

234

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一冷侧出口

[0063]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三加热装置

[0064]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二节能装置

[0065]

251

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二热侧入口

[0066]

252

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二热侧出口

[0067]

253

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二冷侧入口

[0068]

254

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二冷侧出口

[0069]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四加热装置

[0070]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱色单元

[0071]

28

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四泵体

[0072]

29

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

过滤装置

[0073]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一精滤装置

[0074]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱色油贮存装置

[0075]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第五泵体

[0076]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第五加热装置

[0077]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

蒸馏脱酸脱臭单元

[0078]

341

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

蒸馏脱酸塔

[0079]

342

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱臭塔

[0080]

35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第六泵体

[0081]

36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二冷却装置

[0082]

37

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二精滤装置

[0083]

38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

成品油出油管道

[0084]

39

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

白土入口

[0085]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

蒸汽入口

[0086]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三节能装置

[0087]

411

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三热侧入口

[0088]

412

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三热侧出口

[0089]

413

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三冷侧入口

[0090]

414

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三冷侧出口

[0091]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四节能装置

[0092]

421

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四热侧入口

[0093]

422

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四热侧出口

[0094]

423

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四冷侧入口

[0095]

424

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四冷侧出口

具体实施方式

[0096]

申请人经过大量实验意外发现,对于稻米油、玉米胚芽油、葵花籽油等含蜡的食用植物油,可以采取联合脱胶脱蜡工艺,将脱胶后生产的微胶粒作为冬化脱蜡反应的晶核,借助晶核的介入,消除了低温结晶所需的过冷度,使脱蜡温度可以略高,这样有利于蜡分子布朗运动速率,同时油温的提高也可降低油脂的粘度,降低了蜡分子的运动阻力,这样脱蜡反应的速度也会提高,水化磷脂胶粒分子与蜡分子的相互吸引使胶团颗粒更紧密,与油的比重差更大,非常适用连续可靠的离心机分离。

[0097]

本发明一方面提供一种含蜡食用植物油的联合脱胶脱蜡工艺,包括:

[0098]

1)将含蜡的毛油与酸反应得到转化化合物;

[0099]

2)将步骤1)所述转化混合物经水化脱胶制备获得水化混合物;

[0100]

3)将步骤2)所述的水化混合物冬化脱蜡制备获得水化冬化混合物;

[0101]

4)将步骤3)所述的水化冬化混合物固液分离获得脱胶脱蜡油。

[0102]

具体的,在本发明的一实施例中,所述脱胶脱蜡工艺包括如下步骤:

[0103]

1)转化:将温度为45~75℃的含蜡的毛油与占含蜡的毛油重量0.03~0.5%的酸混合搅拌反应10~45分钟,完成非水化磷脂转化为水化磷脂的反应,得到转化混合物;

[0104]

2)水化:将步骤1)所述的转化混合物与70~95℃重量为含蜡的毛油中磷脂重量的1.5~2.5倍的软水混合后,调温至15~45℃,水化反应60~90分钟,得到水化混合物;

[0105]

3)冬化:将步骤2)所述的水化混合物在10~30℃下结晶反应20~50分钟,再在10~30℃下养晶反应40~100分钟,得到水化冬化混合物;

[0106]

4)固液分离:将水化混合物加热至30~88℃后固液分离,分离得到的轻相分离物

经真空脱溶干燥后获得脱胶脱蜡油。

[0107]

本发明所提供的含蜡食用植物油的联合脱胶脱蜡工艺中,所述含蜡的毛油选自选自毛糠油、毛玉米胚芽油、毛葵花籽油、含蜡毛菜籽油中的一种或多种的组合。

[0108]

本发明所提供的含蜡食用植物油的联合脱胶脱蜡工艺中,所述步骤1)是转化,是将温度为45~75℃,45~55℃,55~65℃,或65~75℃的含蜡的毛油与占含蜡的毛油重量0.03~0.5%,0.03~0.1%,0.1~0.2%,0.2~0.3%,0.3~0.4%,或0.4~0.5%的柠檬酸、磷酸、苹果酸或草酸混合后,在酸反应罐中搅拌反应10~45分钟,10~20分钟,20~30分钟,或30~45分钟。完成非水化磷脂转化为水化磷脂的反应,得到转化混合物。在一具体实施例中,所述含蜡的毛油的含磷量为80~950ppm,80~200ppm,200~450ppm,450~650ppm,或650~950ppm,含杂量<0.5wt%。含蜡的毛油可以采用板式或列管换热器或加热器加热至40~75℃,40~55℃,55~65℃,或65~75℃。

[0109]

进一步的,步骤1)中,酸占含蜡的毛油重量0.03~0.5%。其中酸选自柠檬酸、磷酸、苹果酸或草酸中的一种或多种的组合。较佳的,柠檬酸、磷酸、苹果酸或草酸占含蜡的毛油重量的0.05~0.5%,0.05~0.1%,0.1~0.2%,0.2~0.3%,0.3~0.4%,或0.4~0.5%。

[0110]

如本发明实施例所列举的,酸可先配置酸的水溶液后,按比例加入。例如加入50wt%的柠檬酸水溶液。

[0111]

所述酸反应罐中搅拌反应的搅拌速度一般控制为45~80转/分钟,45~60转/分钟,或60~80转/分钟。

[0112]

经步骤1),含蜡的毛油中,非水化磷脂转化为水化磷脂的反应率>99.5%。

[0113]

本发明所提供的含蜡食用植物油的联合脱胶脱蜡工艺中,所述步骤2)是水化:将步骤1)所述的转化混合物与70~95℃,70~85℃,或85~95℃重量为含蜡的毛油中磷脂重量的1.5~2.5倍,1.5~2倍,或2~2.5倍的软水混合后,调温至15~45℃,15~25℃,25~35℃,或35~45℃,水化反应60~90分钟,60~70分钟,70~80分钟,或80~90分钟。得到水化混合物。步骤2)中,所述软水为低于10度(德国度)的软水。

[0114]

进一步的,所述转化混合物与所述软水混合后,可采用板式换热器冷却调温。

[0115]

所述水化反应中搅拌速度一般控制为15~75转/分钟,15~35转/分钟,35~55转/分钟,或55~75转/分钟。水化反应停留时间可为60~90分钟,一般控制为80~90分钟。水化反应的搅拌速度及反应时间可调,可根据毛油种类含磷量及反应温度调整。一般而言,毛油含磷量高或者反应温度高,可适当搅拌快些,反应温度低反应时间长些。

[0116]

本发明所提供的含蜡食用植物油的联合脱胶脱蜡工艺中,所述步骤3)是冬化,将步骤2)所述的水化混合物在10~30℃,10~20℃,或20~30℃下结晶反应20~50分钟,20~30分钟,30~40分钟,或40~50分钟。再在10~30℃,10~20℃,或20~30℃下养晶反应40~100分钟,40~50分钟,50~60分钟,60~70分钟,70~80分钟,80~90分钟,或90~100分钟,得到水化冬化混合物。步骤3)中,所述结晶反应的搅拌速度为15~75转/分钟,15~35转/分钟,35~55转/分钟,或55~75转/分钟。所述养晶反应的搅拌速度为10~60转/分钟,10~30转/分钟,或30~60转/分钟。结晶反应10~30℃,10~20℃,或20~30℃低温下使油中蜡质析出、养晶反应10~30℃中缓慢搅拌使析出的蜡质晶型更加紧密,含油量降低,便于后面分离工段的优点。

[0117]

本发明所提供的含蜡食用植物油的联合脱胶脱蜡工艺中,所述步骤4)是固液分离:将水化混合物加热至30~88℃,30~50℃,50~60℃,60~70℃,或70~88℃后固液分离,分离得到的轻相分离物经真空脱溶干燥后获得脱胶脱蜡油。步骤4)中,经水化冬化的混合物先通过换热,再加热至35~88℃。

[0118]

步骤4)中,所述经水化的混合物可经板式或列管换热器或加热器加热至35~88℃,35~50℃,50~60℃,60~70℃,或70~88℃。

[0119]

较佳的,经水化的混合物先通过板式换热器与进水化反应罐的混合物换热,再通过板式或列管换热器加热至35~88℃,35~50℃,50~60℃,60~70℃,或70~88℃。此设计可进一步节能。

[0120]

所述轻相分离物可为经一次固液分离获得的第一轻相分离物或经两次固液分离获得的第二轻相分离物。固液分离的方法例如可以是离心分离。

[0121]

所述两次固液分离的方法具体为:将水化混合物加热至35~88℃,35~50℃,50~60℃,60~70℃,或70~88℃后经第一次固液分离获得第一轻相分离物,将所述第一轻相分离物与70~90℃,70~80℃,或80~90℃的占所述第一轻相分离物重量2.5~5%,2.5~3.5%,3.5~4.5%,或4.5~5%的软水混合,油水混合物进入水洗停留罐水洗5~30分钟,5~15分钟,15~25分钟,或25~30分钟后,再经第二次离心分离,获得第二轻相分离物。在毛油含杂量大,毛油磷脂含量相对较高,对脱胶油脱胶脱蜡油含磷量要求相对不高及单台离心机分离能力不足情况下,可采用两次固液分离。在仅生产四级脱胶油脱胶脱蜡油及壹台离心机分离能力充足的情况下,只需一次固液分离。所述两次固液分离中,油水混合物进入水洗停留罐水洗时,可同时伴随搅拌,搅拌速度可快可慢,一般可控制为0~90转/分钟,0~90转/分钟,1~90转/分钟,1~30转/分钟,30~60转/分钟,或60~90转/分钟。所述软水为低于10度(德国度)的软水。

[0122]

固液分离所用的离心机可采用碟片离心机。

[0123]

较佳的,为了免除固液分离后重相分离物(即废水)的处理,可将经第二固液分离的重相分离物作为步骤2)中的软水来源。此步骤不仅可节约用水,也可减少废水的处理与排放。

[0124]

进一步的,轻相分离物真空脱溶干燥前,加热至75~120℃,较佳为85~115℃。此步骤可采用板式或列管换热器或加热器加热。如果未经加热,轻相分离物已经达到温度要求(75℃以上),则此步骤可省略。

[0125]

较佳的,所述真空脱溶干燥时的残压为25~150mbar,25~50mbar,50~75mbar,75~100mbar,100~125mbar,或125~150mbar。可干燥至水分含量<0.1wt%。脱溶至残溶降至<30ppm。

[0126]

真空脱溶干燥可采用真空干燥器进行,如喷雾干燥型或挡板溢流型真空干燥器。

[0127]

本发明的脱胶方法通过酸反应转换非水化磷脂,再水化凝聚胶团,冬化脱蜡,通过离心机分离(转化-水化-冬化-离心分离),获得的脱胶脱胶脱蜡油含磷量即可达到国标280℃加热实验合格,脱胶脱蜡油的含磷量指标<10ppm,不必经过化学精炼的中和工段而直接进入脱色脱臭工段,可完全采用物理精炼的工艺路线生产一级油。

[0128]

油脂脱胶产生的胶粒作为冬化脱蜡工段固体蜡析出的凝结晶核,由于油脂磷脂胶质与蜡都属于软质固体,一起例如通过精炼车间的碟式离心机分离,将脱胶与脱蜡两部分

独立的工艺,根据凝结反应条件不是简单的串联,而是重新构建,在反应阶段就彼此利用,分离时混凝晶体更紧实,容易分离,这样得到的脱胶脱蜡油,含磷量等指标不需要中和碱炼完全达到物理精炼的要求,由于没有化学精炼的加工损失,在成品油高得率的前提下最大限度的保留谷维素及ve等甾醇,保证超双万指标(谷维素 ve甾醇含量均高于10000ppm)。

[0129]

本发明的含蜡食用植物油的联合脱胶脱蜡工艺可用于食用植物油的精炼。

[0130]

本发明还进一步公开了一种食用植物油物理精炼工艺,包括下列步骤:

[0131]

a.将毛油先采用本发明所述脱胶工艺脱胶获得脱胶脱蜡油;

[0132]

b.脱胶脱蜡油不经中和脱酸直接脱色获得脱色清油;

[0133]

c.脱色清油经蒸馏脱酸脱臭后,经冷却及精滤获得成品rbd油(精炼脱色脱臭油)。

[0134]

具体的,

[0135]

步骤a)中,

[0136]

所述脱胶脱蜡油含磷量为<10ppm,水分含量为<0.1wt%。

[0137]

若脱胶脱蜡油水分含量≥0.1wt%,则步骤a)增加干燥步骤,使得脱胶脱蜡油水分含量<0.1wt%。

[0138]

步骤b)中,

[0139]

所述脱色可以采用一次脱色工艺,为降低白土消耗也可以采用二次脱色工艺(也称预脱复脱工艺)。

[0140]

较佳的,所述脱色获得脱色清油的方法具体为:将所述脱胶脱蜡油加热至75~120℃,75~85℃,85~100℃,或100~120℃。在50~150mbar,50~100mbar,或100~150mbar绝对压力下加入占所述脱胶脱蜡油重量0.1~2.2%,0.1~1%,或1~2.2%,的活性白土,经15~45分钟,15~30分钟,或30~45分钟的脱色反应后,依次经过滤和精滤获得脱色清油。

[0141]

脱胶脱蜡油可采用板式或列管换热器或加热器加热至75~120℃,75~85℃,85~100℃,或100~120℃。

[0142]

过滤可采用过滤机,精滤可采用保险过滤器。

[0143]

步骤c)中,

[0144]

较佳的,脱酸脱臭时,汽提汽添加重量为脱色清油重量的0.2~1.5%,更佳为0.2~1.0%。

[0145]

具体的,所述脱色清油脱酸脱臭的方法可以选自以下任一:

[0146]

i、将脱色清油加热至210~260℃,210~220℃,220~240℃,或240~260℃后,经脱酸脱臭塔蒸馏脱酸脱臭;

[0147]

ii、将脱色清油加热至210~260℃,210~220℃,220~240℃,或240~260℃后,先经前脱酸塔蒸馏前脱酸,然后脱臭塔脱臭;再用后蒸馏脱酸填料塔脱酸。

[0148]

iii、将脱色清油加热至210~260℃,210~220℃,220~240℃,或240~260℃后,先经脱臭塔脱臭,再经脱酸塔蒸馏脱酸。

[0149]

iv、将脱色清油加热至180~240℃,210~220℃,220~240℃,或240~260℃,先经脱酸塔蒸馏脱酸,然后加热至230~260℃,再经脱臭塔脱臭。

[0150]

较佳的,方法ⅱ)中,所述脱酸塔的脱酸部分采用规整填料塔结构,脱臭部分采用板式塔结构。所述脱臭塔的脱臭板塔可在先、在后或者在中间。

[0151]

较佳的,进塔脱酸脱臭前,脱色清油ffa含量为0.05wt%~6wt%,0.05wt%~

1wt%,1wt%~2wt%,2wt%~3wt%,3wt%~4wt%,4wt%~5wt%,或5wt%~6wt%。蒸馏脱酸和脱臭时的绝对压力<2.5mbar,脱酸脱臭总时间为30min~130min,30min~60min,60min~100min,或100min~130min。(其中,蒸馏脱酸时间较短,一般不超过5min)。

[0152]

较佳的,脱色清油的加热方法为:将脱色清油首先与经蒸馏脱酸脱臭出塔的高温油换热,再经过高压蒸汽或其他热源加热至210~260℃,210~220℃,220~240℃,或240~260℃。此措施,可进一步节能。

[0153]

本发明的食用植物油精炼工艺依次经脱胶、脱色、脱酸脱臭(蒸馏法去酸)获得rbd成品油,整个过程无单独碱炼中和脱酸步骤,为物理精炼。

[0154]

本发明另一方面提供一种含蜡食用植物油的联合脱胶脱蜡设备,如图1所示,联合脱胶脱蜡设备的第一实施例中包括依次流体连通的进油管道1、第一加热装置3、第一混合装置4、酸反应装置5,所述第一加热装置3和第一混合装置4之间的连通管道上设有第一进液口17;还包括依次流体连通的第二混合装置6、第一冷却装置7、脱胶单元8、结晶单元9、养晶单元10,所述第二混合装置6的进料端与酸反应装置5流通连通,所述酸反应装置5与所述第二混合装置6之间连通管道上设有第二进液口18;还包括第二加热装置12,所述第二加热装置12的一端与养晶装置10流体连通,所述第二加热装置12的另一端与第一离心装置13流体连通,所述第一离心装置13包括第一轻相物出口131和第一重相物出口132,所述第一轻相物出口131依次与干燥装置14和出油管路16流体连通。

[0155]

本技术通过将毛油经进油管道1进入,并在第一加热装置3下将油温加热到40~75℃,然后将酸,例如柠檬酸、磷酸、苹果酸或草酸通过第一进液口17与加热后的毛油混合,在酸反应装置5中搅拌45~80转/分钟,反应10~45min。完成非水化磷脂转化为水化磷脂,得到转化混合物。通过第二进液口18进入热水,热水的温度为70~95℃,加水量为磷脂重量含量1.5~2.5倍的软水,经第二混合器转化混合物混合后,冷却温度到15~45℃,在脱胶单元8中搅拌速度15~75转/分钟,搅拌时间为60~90分钟。在结晶单元9,冷却温度到10~30℃,中搅拌速度15~75转/分钟,搅拌时间为20~50分钟,在养晶单元10中搅拌速度10~60转/分钟,搅拌时间为40~100分钟,得到水化冬化混合物;将水化冬化混合物进一步在第二加热装置12中加热到35~88℃,经第一离心装置13离心分析后从第一轻相物出口131得到的轻相分离物进一步干燥后获得脱胶脱蜡油。本技术的设备是一体式联合脱胶脱蜡的设备,即以脱胶单元8反应生成的胶粒为晶种凝结核,继续在结晶单元9和养晶单元10中缓慢降温脱蜡,对于高蜡含量植物油尤其有利:传统的单次冷冻过滤操作上非常困难的,如果采用本工艺大量去除蜡质后再结合传统的过滤脱蜡工艺,可以简化加工流程,降低物理精炼系统投资,减少车间建筑面积。

[0156]

具体的,所述第一加热装置3例如可以是加热器。第一混合装置4和第二混合装置6例如可以是混合器。酸反应装置5例如可以是不易腐蚀的反应容器。第一进液口17例如可以进酸液。第二进液口18例如可以进水。第一冷却装置7例如可以是冷却器。脱胶单元8例如可以是进行脱胶反应的反应罐。结晶单元9例如可以进行结晶的罐体。养晶单元10例如可以进行养晶的罐体。干燥装置14例如可以是干燥器,更例如可以是真空干燥器。

[0157]

进一步的,所述进油管道1和第一加热装置3之间的连通管道上设有第一泵体2;所述养晶单元10和第二加热装置12之间的连通管道上设有第二泵体11;所述干燥装置14和出油管路16之间的连通管道上设有第三泵体15。第一泵体2、第二泵体11、第三泵体15例如可

以选自油泵等。

[0158]

进一步的,所述结晶单元9包括第一内腔91,所述第一内腔91中设有第一搅拌装置92和第一冷却盘管93。所述养晶单元10包括第二内腔101,所述第二内腔101中设有第二搅拌装置102和第二冷却盘管103。在结晶单元9和养晶单元10设置搅拌装置和冷却盘管,可使待脱蜡有温度能够均匀缓慢降温,有利于形成均匀紧实的蜡质晶体,可以降低蜡中包油的含量。搅拌装置和冷却盘管都可选自常见的用于搅拌和缓慢冷却的装置。

[0159]

如图2所示,本发明联合脱胶脱蜡设备的第二实施例是在本发明第一实施例中的联合脱胶脱蜡设备的基础上,在所述第一离心装置13的第一轻相物出口131和干燥装置14之间依次设有流体连通的第三混合装置19、水洗单元20、第二离心装置21,所述第一轻相物出口131与第三混合装置19流体连通,所述第二离心装置21包括第二轻相物出口211和第二重相物出口212,所述第二轻相物出口211与干燥装置14流体连通,第一离心装置13和第三混合装置19之间设有第三进液口22。例如可以从第三进液口22进水,该设计可将第一离心装置13分离出的轻相分离物经过水洗单元20再次水洗后通过第二离心装置21进一步分离,使得分离更为彻底。其中,第一离心装置13和第二离心装置21例如可以选自离心机。第三混合装置19例如可以是混合器。水洗单元20例如可以是水洗罐。

[0160]

如图3所示,本发明联合脱胶脱蜡设备的第三实施例是在本发明第二实施例中的联合脱胶脱蜡设备的基础上,进一步的,所述第二离心装置21与水洗单元20之间的连通管路上设有第三加热装置24。所述第三加热装置24例如可以是加热器。第三加热装置24可以防止第二离心装置21的进油温度过低。第三加热装置24的位置通常放在水洗单元20出口与第二离心装置21进口之间的连通管路上,也可以放在第一离心装置13的第一轻相物出口131与干燥装置14进口管之间的任何位置。

[0161]

进一步的,所述第二离心装置21的第二重相物出口212与所述第二进液口18流体连通。此设计可节约用水,且减少废水处理与排放。

[0162]

进一步的,所述第二混合装置6与第一冷却装置7之间的连通管道上设有第一节能装置23,所述第一节能装置23包括第一热侧入口231、第一热侧出口232、第一冷侧入口233、第一冷侧出口234;所述第二混合装置6的出口与所述第一热侧入口231流体连通,所述第一热侧出口232与所述第一冷却装置7的入口流体连通,所述养晶单元10的出口经第二泵体11出口与第一冷侧入口233流体连通,所述第一冷侧出口234与所述第二加热装置12的入口流体连通;此设计可进一步节能,充分协调联合脱胶脱蜡设备中的冷热交换。第一节能装置23例如可以是换热器,更例如可以是油油换热器。

[0163]

进一步的,所述第一加热装置3和第一泵体2之间的连通管道上设有第二节能装置25,所述第二节能装置25包括第二热侧入口251、第二热侧出口252、第二冷侧入口253、第二冷侧出口254;所述第一泵体2的出口与所述第二冷侧入口253流体连通,所述第二冷侧出口254与所述第一加热装置3的入口流体连通,所述第三泵体15的出口与第二热侧入口251流体连通。此设计可进一步节能,充分协调系统中的冷热交换。第二节能装置25例如可以是换热器,更例如可以是油油换热器。

[0164]

在联合脱胶脱蜡设备的各实施例中,进一步的,所述酸反应装置5和所述第二混合装置6之间以及所述养晶单元10和第二加热装置12之间的连接管路上,均可选择地连接有油泵。水洗单元20和第二离心装置21之间的连接管路上,也可增设油泵。油泵的增加与否可

根据实际使用情况调节。

[0165]

优选的,所述酸反应装置5和所述第二混合装置6之间、所述养晶单元10和第二加热装置12之间均连接有油泵。

[0166]

进一步的,所述的各离心机为碟片离心机。

[0167]

进一步的,所述的各混合器可为刀式或离心混合器。

[0168]

进一步的,所述的各加热器可为换热器,其上设有蒸汽进出口。所述各冷却器可为换热器,其上设有冷却水进出口。

[0169]

本发明的联合脱胶脱蜡设备的工作原理在于:将毛油加热后,加酸,在酸反应罐中将毛油中的非水化磷脂转化为水化磷脂,再冷却后经水化生成小胶粒,脱蜡结晶反应罐中以水化小胶粒为晶核,剩余磷脂及蜡从油中析出,油脚与蜡胶团凝聚,再升温,经离心机分离获得脱胶油。

[0170]

本发明还进一步提供了一种含蜡食用植物油的物理精炼系统,在一具体的实施例中,如图4所示,包括前述食用植物油的联合脱胶脱蜡设备,还包括依次流体连通的第四加热装置26、脱色单元27、过滤装置29、第一精滤装置30和脱色油贮存装置31,所述第四加热装置26与所述第二节能装置25的第二热侧出口252流体连通,所述第三泵体15和所述脱色单元27之间或脱色单元27上设有白土入口39;还包括依次流体连通的蒸馏脱酸脱臭单元34、第二冷却装置36、第二精滤装置37和成品油出油管道38,所述蒸馏脱酸脱臭单元34与所述脱色油贮存装置31流体连通,所述蒸馏脱酸脱臭单元34上设有蒸汽入口40。在物理精炼系统中,将热的脱胶脱蜡油直接在脱色单元27中脱色,而后依次经过过滤装置29过滤、第一精滤装置30精滤,再加热后进入蒸馏脱酸脱臭单元34蒸馏脱酸脱臭,最后经第二冷却装置36冷却、第二精滤装置37精滤获得成品油。

[0171]

具体的,例如,所述第四加热装置26选自加热器。所述脱色单元27选自脱色塔。所述过滤装置29选自过滤器。脱色油贮存装置31选自可存储脱色油的容器。所述第一精滤装置30选自精滤器。所述脱酸脱臭塔34的蒸馏脱酸部分采用规整填料塔结构,脱臭部分采用板式塔结构。所述蒸馏脱酸脱臭塔34的板塔可在先、在后或者在中间。

[0172]

进一步的,所述脱色单元27和过滤装置29之间的连通管道上设有第四泵体28;所述脱色油贮存装置31和蒸馏脱酸脱臭单元34之间的连通管道上设有第五泵体32和第五加热装置33;所述蒸馏脱酸脱臭单元34和第二冷却装置36之间的连通管道上设有第六泵体35。所述第四泵体28、第五泵体32、第六泵体35例如可以是油泵。所述第五加热装置33例如可以是加热器。

[0173]

进一步的,所述第三泵体15和所述脱色单元27之间经管路连接有预混装置,例如可以是预混罐。该改良设计有利于脱胶脱蜡油与活性白土的充分混合。

[0174]

进一步的,所述第五泵体32与第五加热装置33之间的连通管道上设有第三节能装置41,所述第三节能装置41包括第三热侧入口411、第三热侧出口412、第三冷侧入口413及第三冷侧出口414,其中,所述第五泵体32的出口与所述第三冷侧入口413流体连通,所述第三冷侧出口414与第五加热装置33的入口流体连通,所述第六泵体35的出口与所述第三热侧入口411流体连通,所述第三热侧出口412与所述第二冷却器36的入口流体连通;所述第二冷却装置36的热侧出口与所述第二精滤装置37的入口流体连通。此设计可有效节能。所述第三节能装置41例如可以是换热器,更具体的可以是油油换热器。

[0175]

在本发明物理精炼系统第二实施例中,如图5所示,在本发明物理精炼系统第一实施例中的基础上,在所述第二节能装置25和脱色单元27之间连通管道上第四节能装置42,所述第四节能装置42包括第四热侧入口421、第四热侧出口422、第四冷侧入口423及第四冷侧出口424;所述第二节能装置25的第二热侧出口252与所述第四冷侧入口423流体连通,所述第四冷侧出口424与脱色单元27的入口连接,所述第三热侧出口412与第四热侧入口421流体连通,第四热侧出口422与第二冷却装置36的入口流体连通。此设计可有效节能。

[0176]

若脱色单元27之前设有第四节能装置42,则第四节能装置42的冷侧部分可以与第四加热装置26并联或串联,串联时,可在第四加热装置26之前,也可在第四加热装置26之后。

[0177]

进一步的,所述蒸馏脱酸脱臭单元34可替换为经管路连接蒸馏脱酸塔341和脱臭塔342。蒸馏脱酸塔341和脱臭塔342的顺序随意。所述蒸馏脱酸塔341和脱臭塔342上均设可有水蒸汽入口40。

[0178]

进一步,第五加热装置33,既可以放在第三节能单元41与蒸馏脱酸脱臭单元34之间,也可以放在蒸馏脱酸塔341与脱臭塔342之间。

[0179]

进一步的,所述的各加热器可以为板式或列管加热器(又称板式或列管换热器)。各加热器可为换热器,其上设有蒸汽进出口,各冷却器可为换热器,其上设有冷却水进出口。

[0180]

本发明的含蜡植物油物理精炼系统的工作原理在于:将热的脱胶脱蜡油直接在脱色单元27中脱色,而后依次经过过滤、精滤,再加热后进行蒸馏脱酸脱臭,最后经冷却、精滤获得成品油。该物理精炼系统为物理精炼。

[0181]

本发明的含蜡食用植物油的联合脱胶脱蜡设备适用于任何植物油的脱胶脱蜡,特别对于含磷量高尤其是非水化磷脂含量高及蜡含量高的米糠油玉米胚芽油及葵花籽油,脱胶脱蜡效果优良,这不单是在油脂脱胶脱蜡方面的创新,而且带动了产生新型的油脂加工物理精炼技术。

[0182]

本发明的含蜡食用植物油的联合脱胶脱蜡工艺设备及精炼工艺及设备可实现食用植物油的物理精炼,其优势在于:

[0183]

(1)可以提高成品油的得率约(稻米油提高得率1.0%~1.5%、玉米胚芽油提高得率0.7%~0.9%,葵花籽油提高得率0.7%~0.9%)。

[0184]

(2)没有了中和水洗水废水的排放(通常化学精炼水洗污水排量占量的6%左右)。

[0185]

(3)采用物理精炼没有了含磷皂脚的处理费用,提高了高价值副产品脱臭脂肪酸的产量与质量(脂肪酸的ffa由50%含量提高至78%),其它白土等辅料使用与化学精炼相当。

[0186]

(4)采用一体式联合脱胶脱蜡设备(即以脱胶反应生成的胶粒为晶种凝结核,继续在结晶养罐中缓慢降温脱蜡)对于高蜡含量植物油尤其有利:传统的单次冷冻过滤操作上非常困难的,如果采用本工艺大量去除蜡质后再结合传统的过滤脱蜡工艺,可以简化加工流程,降低物理精炼系统投资,减少车间建筑面积。

[0187]

(5)由于传统非物理精炼(化学精炼)工艺过程会大量损耗谷维素及甾醇ve,故本物理精炼工艺在成品油高得率的前提下最大限度的保留ve及谷维素,保证超双万指标(谷维素及ve甾醇含量均高于10000ppm)。天然维生素ve是人体非常必需的,它能够提高身体活

性,消除人体内有害的自由基等,医药化妆品用ve都是从生产线副产品加工得来的,谷维素作用于间脑的自主神经系统与分泌中枢,具有调节植物神经功能,减少内分泌平衡障碍,改善精神、神经失调症状等作用[1];具有稳定情绪、减轻焦虑、及紧张状态的功效,并能改善睡眠;谷维素在降低血脂上有着优异的表现,它能促进胆固醇排泄、抑制胆固醇的吸收,所以保留天然高含量(大于10000ppm)谷维素及甾醇ve食用成品油的营养价值是非常大的。

[0188]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。以下列举具体实施例以进一步阐述本发明,应理解,实例并非用于限制本发明的保护范围。

[0189]

在下述实施例中,所使用到的试剂、材料以及仪器如没有特殊的说明,均可商购获得。

[0190]

本发明实施例中涉及的检测:采用相关国标(含磷量:按gb5531-1985执行;酸值:按gb5530执行;水分及挥发物:按gb5528执行;色泽:按gb5525-1985执行;含蜡量:按浊度计测试;ve含量:按gb 5009.82-2016执行;谷维素含量:按ls/t 6121.2~2017执行。

[0191]

实施例1

[0192]

原料:浸出毛糠油(毛稻米油),酸价11.2mgkoh/g,含杂10.3%,含蜡:3.2%;含磷540ppm,水分0.131%;谷维素1.49%;ve及甾醇:2.43%

[0193]

常温毛糠油通入毛油进油管,经第一加热器加热至58℃,经酸液进口加入浓度为50wt%柠檬酸水溶液,直至柠檬酸占毛油重量0.25%,经第一混合器混合后进入酸反应罐,搅拌速度60转/分钟,反应时间30分钟,反应后非水化磷脂转化为水化磷脂的反应率>99.5%;自第一入水口加入热水(75℃),加水量为磷脂重量含量2.5倍的软水,经第二混合器混合后,经第一冷却器冷却至25℃,水-油混合物通入水化反应罐。水化反应罐带搅拌器转速30转/分钟,搅拌时间为60分钟;结晶罐的搅拌速度为15转/分钟,搅拌时间为20分钟降温至15度,养晶罐的搅拌速度为15转/分钟,搅拌时间为100分钟,水化脱胶及脱蜡反应停留时间180分钟。通过水化凝聚罐-脱蜡结晶罐-养晶反应罐,反应混合物通过第二加热器加热至50℃,通过第一离心机分离得到轻相脱胶油,通过第二进水口加入脱胶脱蜡油重量2.5%的软水(软水温度85℃)并经第三混合器混匀,油-水进入水洗罐,停留时间25分钟,然后进入第三加热器,再进入第二离心机分离得到的轻相分离物脱胶脱蜡水洗油再进入脱溶干燥器,脱溶干燥器在25~100mbar残压下工作,出脱溶干燥器后即得脱胶脱蜡油。

[0194]

检测:脱胶脱蜡油含磷量8ppm,280℃加热实验无析出,脱胶脱蜡油残溶22ppm,脱胶油酸价10.2mgkoh/g(ffa含量5.1%)。浊度计测试含蜡量135ppm:谷维素12800ppm及ve及甾醇含量高于23500ppm。

[0195]

检测:采用相关国标(含磷量:按gb5531-1985执行;酸值:按gb5530执行;水分及挥发物:按gb5528执行;色泽:按gb5525-1985执行;含蜡量:按浊度计测试;ve含量:按gb 5009.82-2016执行;谷维素含量:按ls/t 6121.2~2017执行。

[0196]

由于浸出毛糠油的蜡含量及非水化磷脂为植物油中之最高的之一,本发明的联合脱胶脱蜡设备既然对毛糠油的脱胶脱蜡效果尚且十分优良(含磷量由540ppm降为8ppm,含蜡量由3.2%降为135ppm),更可应用于其他植物油的联合脱胶脱蜡。

[0197]

实施例2

[0198]

原料:浸出毛玉米胚芽油,酸价5.8mgkoh/g,含蜡:380ppm;含水杂0.75%,含磷320ppm;谷维素780ppm及ve甾醇含量高于14700ppm。

[0199]

常温毛玉米胚芽油通入毛油进油管,经第一加热器加热至65℃,经酸液进口加入浓度为50wt%柠檬酸水溶液,直至柠檬酸占毛油重量0.18%,经第一混合器混合后进入酸反应罐,搅拌速度60转/分钟,反应时间30分钟,反应后非水化磷脂转化为水化磷脂的反应率>99.5%;自第一入水口加入热水(75℃),加水量为磷脂重量含量2.5倍的软水,经第二混合器混合后,经第一冷却器冷却至25℃,水-油混合物通入水化反应罐。水化反应罐带搅拌器转速30转/分钟,搅拌时间为60分钟;结晶罐的搅拌速度为15转/分钟,搅拌时间为20分钟降温至20度,养晶罐的搅拌速度为15转/分钟,搅拌时间为100分钟,水化脱胶及脱蜡反应停留时间180分钟。通过水化凝聚罐-脱蜡结晶罐-养晶反应罐,反应混合物通过第二加热器加热至50℃,通过第一离心机分离得到轻相脱胶油,通过第二进水口加入脱胶脱蜡油重量2.5%的软水(软水温度85℃)并经第三混合器混匀,油-水进入水洗罐,停留时间25分钟,然后进入第三加热器,再进入第二离心机分离得到的轻相分离物脱胶脱蜡水洗油再进入脱溶干燥器,脱溶干燥器在60mpa残压下工作,出脱溶干燥器后即得脱胶脱蜡油。

[0200]

检测:脱胶脱蜡油含磷量5ppm,280℃加热实验无析出,脱胶脱蜡油残溶22ppm,脱胶油酸价5.7mgkoh/g(ffa含量2.85%)。浊度计测试含蜡量110ppm;谷维素670ppm及ve甾醇含量高于12000ppm,

[0201]

玉米胚芽油效果:联合脱胶脱蜡效果尚且不错(含磷量由320ppm降为5ppm,含蜡量由380ppm降为110ppm)。

[0202]

对比例1

[0203]

原料:毛玉米胚芽油,酸价5.8mgkoh/g,含蜡:380ppm;含水及杂质0.75%,含磷320ppm;谷维素780ppm及ve甾醇含量高于14700ppm。

[0204]

采用下列工艺脱胶:

[0205]

常温毛玉米胚芽油(含杂<0.2%)板式或列管换热器(加热器)加热至50℃,刀式或离心混合器加入浓度为50wt%柠檬酸水溶液,直至柠檬酸占毛油重量0.15%,进入带搅拌器的反应罐,搅拌速度45~60转/分钟,反应时间15分钟,反应后非水化磷脂转化为水化磷脂的反应率>99.5%;加入常温水(20~50℃),加水量为磷脂重量含量1.5倍的软水,加水之后通过板式换热器换热冷却,油温在20℃的水~油进入水化反应罐。水化反应罐带搅拌器转速35~75转/分钟,水化反应停留时间45分钟。通过水化反应罐,反应混合物通过板式换热器与进水化反应罐的混合物换热,再通过板式或列管换热器加热至75℃,通过碟片离心机分离得到轻相脱胶脱蜡油通过刀式或离心混合器加入脱胶脱蜡油重量2.5~5%的软水(软水温度75℃),油~水进入水洗停留罐,水洗罐搅拌速度60转/分钟,时间10分钟,然后通过水洗油泵油~水混合物进入第二台离心机,轻相分离物脱胶水洗油再(油温低的话通过列管或板式加热器加热至110℃)进入脱溶干燥器,脱溶干燥器在100mpa残压下工作,出脱溶干燥器即得脱胶脱蜡油。

[0206]

检测:脱胶脱蜡油含磷量9ppm,280℃加热实验无析出,脱胶脱蜡油残溶22ppm,脱胶脱蜡油ffa含量2.85%。浊度计测试含蜡量330ppm;谷维素680ppm及ve甾醇含量高于12700ppm

[0207]

玉米胚芽油单独脱胶效果:脱胶效果不错,脱蜡效果不明显(含磷量由320ppm降为9ppm,含蜡量由380ppm降为330ppm)

[0208]

实施例3

[0209]

原料:浸出毛葵花籽油,酸价2.5mgkoh/g,含蜡:900ppm;含水杂0.75%,含磷850ppm。

[0210]

常温毛葵花籽油通入毛油进油管,经第一加热器加热至60℃,经酸液进口加入浓度为50wt%柠檬酸水溶液,直至柠檬酸占毛油重量0.15%,经第一混合器混合后进入酸反应罐,搅拌速度60转/分钟,反应时间30分钟,反应后非水化磷脂转化为水化磷脂的反应率>99.5%;自第一入水口加入热水(75℃),加水量为磷脂重量含量2.2倍的软水,经第二混合器混合后,经第一冷却器冷却至25℃,水~油混合物通入水化反应罐。水化反应罐带搅拌器转速30转/分钟,搅拌时间为60分钟;结晶罐的搅拌速度为15转/分钟,搅拌时间为20分钟降温至18度,养晶罐的搅拌速度为15转/分钟,搅拌时间为100分钟,水化脱胶及脱蜡反应停留时间180分钟。通过水化凝聚罐~脱蜡结晶罐~养晶反应罐,反应混合物通过第二加热器加热至50℃,通过第一离心机分离得到轻相脱胶油,通过第二进水口加入脱胶脱蜡油重量2%的软水(软水温度85℃)并经第三混合器混匀,油~水进入水洗罐,停留时间25分钟,然后进入第三加热器,再进入第二离心机分离得到的轻相分离物脱胶脱蜡水洗油再进入脱溶干燥器,脱溶干燥器在60mpa残压下工作,出脱溶干燥器后即得脱胶脱蜡油。

[0211]

检测:脱胶脱蜡油含磷量7ppm,280℃加热实验无析出,脱胶脱蜡油残溶20ppm,脱胶油酸价2.5mgkoh/g(ffa含量1.25%)。浊度计测试含蜡量97ppm。

[0212]

毛葵花籽油效果:脱胶脱蜡效果很不错(含磷量由850ppm降为7ppm,含蜡量由900ppm降为97ppm)

[0213]

实施例4

[0214]

原料:预榨浸出含蜡毛菜籽油,酸价2.5mgkoh/g,含蜡:320ppm;含水及杂质0.4%,含磷350ppm。

[0215]

常温毛菜籽油通入毛油进油管,经第一加热器加热至55℃,经酸液进口加入浓度为50wt%柠檬酸水溶液,直至柠檬酸占毛油重量0.18%,经第一混合器混合后进入酸反应罐,搅拌速度60转/分钟,反应时间30分钟,反应后非水化磷脂转化为水化磷脂的反应率>99.5%;自第一入水口加入热水(75℃),加水量为磷脂重量含量2.5倍的软水,经第二混合器混合后,经第一冷却器冷却至25℃,水~油混合物通入水化反应罐。水化反应罐带搅拌器转速30转/分钟,搅拌时间为60分钟;结晶罐的搅拌速度为15转/分钟,搅拌时间为20分钟降温至15度,养晶罐的搅拌速度为15转/分钟,搅拌时间为100分钟,水化脱胶及脱蜡反应停留时间180分钟。通过水化凝聚罐~脱蜡结晶罐~养晶反应罐,反应混合物通过第二加热器加热至50℃,通过第一离心机分离得到轻相脱胶油,通过第二进水口加入脱胶脱蜡油重量2%的软水(软水温度85℃)并经第三混合器混匀,油~水进入水洗罐,停留时间25分钟,然后进入第三加热器,再进入第二离心机分离得到的轻相分离物脱胶脱蜡水洗油再进入脱溶干燥器,脱溶干燥器在70mpa残压下工作,出脱溶干燥器后即得脱胶脱蜡油。

[0216]

检测:脱胶脱蜡油含磷量9ppm,280℃加热实验无析出,脱胶脱蜡油残溶25ppm,脱胶油酸价2.4mgkoh/g(ffa含量1.2%)。浊度计测试含蜡量35ppm。

[0217]

毛菜籽油联合脱胶脱蜡效果:效果明显(含磷量由350ppm降为9ppm,含蜡量由

320ppm降为35ppm)。

[0218]

实施例5

[0219]

采用实施例1联合脱胶脱蜡系统获得脱胶脱蜡油后,自白土入口39加入占脱胶油重量1.5%活性白土,而后进入脱色塔经过35min的脱色反应,进入过滤机过滤,出来的清油再经过精滤器精滤,脱色清油经第四加热器加热至230℃后,进入蒸馏脱酸脱臭塔34,进入蒸馏脱酸脱臭塔34的脱色清油ffa含量在5.2wt%,蒸馏脱酸脱臭的真空压力2.0mbar,脱臭时间在65min,出来的蒸馏脱酸脱臭油,经第二冷却器冷却后再经精滤器精滤即得到成品rbd油(最终脱色脱臭成品油)。

[0220]

检测:酸值检验:按gb/t 5530执行检测,加热试验:按gb/t 5531执行,水分及挥发物检验:按gb/t 5528执行)色泽检验:按gb/t 5525~1985中的第2章执行,烟点检验:按gb/t 17756~1999附录b执行

[0221]

成品油ffa含量为0.041%,成品油色泽r1.2y12,成品油烟点218℃,含蜡量:按浊度计测试120;含量ve11700ppm:按gb 5009.82~2016执行;谷维素含量21500ppm:按ls/t 6121.2~2017执行;以质量流量计成品油得率为72.45%。

[0222]

实施例6

[0223]

采用实施例2联合脱胶脱蜡工艺获得脱胶脱蜡油后,自白土入口39加入占脱胶油重量1.2%活性白土,而后进入脱色塔经过35min的脱色反应,进入过滤机过滤,出来的清油再经过精滤器精滤,脱色清油经第四加热器加热至235℃后,进入蒸馏脱酸脱臭塔34,进入蒸馏脱酸脱臭塔34的脱色清油ffa含量在2.95wt%,蒸馏脱酸脱臭的真空压力2.2mbar,脱臭时间在65min,出来的蒸馏脱酸脱臭油,经第二冷却器冷却后再经精滤器精滤即得到成品rbd油(最终脱色脱臭成品油)。

[0224]

检测:酸值检验:按gb/t 5530执行检测,加热试验:按gb/t 5531执行,水分及挥发物检验:按gb/t 5528执行)色泽检验:按gb/t 5525~1985中的第2章执行,烟点检验:按gb/t 17756~1999附录b执行

[0225]

成品油ffa含量为0.045%,成品油色泽r1y10,成品油烟点218℃,含蜡量:按浊度计测试105;谷维素含量620ppm:按ls/t 6121.2~2017执行;ve甾醇含量:10500ppm按gb 5009.82~2016执行以质量流量计成品油得率为94.0%

[0226]

综上,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0227]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。