1.本发明属于植物油加工技术领域,具体涉及到一种提高紫苏油亚麻酸含量的低温压榨工艺。

背景技术:

2.紫苏是我国卫生部颁布的第一批药食两用的中药之一,紫苏籽是紫苏的种子,富含油脂。紫苏油的不饱和脂肪酸含量极高,其中以α

‑

亚麻酸(ala)为主。ala是膳食最主要的n

‑

3pufa,可参与人体磷脂合成,也可在体内转化成dha、epa,具有提高记忆力、调节血压等诸多生理功能,是重要的人体必需脂肪酸。

3.目前,人体膳食ala摄入量较低,因此,提高食用油的ala含量、高ala食用油的制取,对于丰富我国油脂产品,提高我国居民日常膳食ala摄入量,具有重要的实际意义。

4.现有提高α

‑

亚麻酸含量的方法主要以油脂为原料,主要方法包括:一、尿素包合法,该方法以脂肪酸为原料进行富集,即油脂首先需进行水解制取脂肪酸,然后才可进行富集,提高ala含量,而脂肪酸不可直接食用,还需进一步加工成甘油酯;二、分子蒸馏法,该方法利用不同种类分子高温逸出液面(蒸发液面)后的平均自由程不同实现分离富集,既可以直接进行油脂的分离,也可用于油脂水解后的脂肪酸或油脂甲酯化产物等的分离,但是该方法采用较高的温度,对于ala含量较高的紫苏籽油而言,极易造成氧化、聚合等不良副反应,影响食用油品质。

5.目前现有工艺中,液压制备紫苏籽油,难以兼顾高ala含量的同时,实现高的出油率。

技术实现要素:

6.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

7.鉴于上述和/或现有技术中存在的问题,提出了本发明。

8.因此,本发明的目的是,克服现有技术中的不足,提供一种提高紫苏油亚麻酸含量的低温压榨工艺。

9.为解决上述技术问题,本发明提供了如下技术方案:一种提高紫苏油亚麻酸含量的低温压榨工艺,包括,

10.将除杂清洗干净的紫苏籽,润湿调节水分含量至10~12%,制得润湿后紫苏籽;

11.将润湿后的紫苏籽调质处理30~60min,制得调质处理后的紫苏籽;

12.将调质处理后的紫苏籽进行微波处理至水分含量为1~6%,制得微波处理后的紫苏籽,其中,微波处理后的紫苏籽的弹性值为0.76~0.85,破坏力为8.5~15n;

13.将微波处理后的紫苏籽进行搓揉处理,制得搓揉处理后的紫苏籽,其中,搓揉处理后紫苏籽的堆积角26~31

°

;

14.将搓揉处理后的紫苏籽压榨制油,制得高亚麻酸含量的紫苏油。

15.作为本发明所述提高紫苏油亚麻酸含量的低温压榨工艺的一种优选方案,其中:所述烘干调节水分含量,其中,烘干温度为50~60℃。

16.作为本发明所述提高紫苏油亚麻酸含量的低温压榨工艺的一种优选方案,其中:所述调质处理,其中,调质处理处理温度为50~55℃,处理时间为30~60min。

17.作为本发明所述提高紫苏油亚麻酸含量的低温压榨工艺的一种优选方案,其中:所述微波处理,其中,微波处理功率200~350w,处理时间为9~15min,微波处理温度为30~45℃。

18.作为本发明所述提高紫苏油亚麻酸含量的低温压榨工艺的一种优选方案,其中:所述压榨制油,其中,压榨压力为10~20mpa,压榨总时间20~40min,压榨次数为2~3次。

19.作为本发明所述提高紫苏油亚麻酸含量的低温压榨工艺的一种优选方案,其中:所述压榨压力10mpa。

20.作为本发明所述提高紫苏油亚麻酸含量的低温压榨工艺的一种优选方案,其中:所述压榨总时间30min,压榨次数为2次。

21.作为本发明所述提高紫苏油亚麻酸含量的低温压榨工艺的一种优选方案,其中:所述压榨温度为10~30℃。

22.本发明有益效果:

23.(1)本发明提供一种提高紫苏油亚麻酸含量的低温压榨工艺,工艺适用范围广泛,且操作灵活;产品纯度高,回收率高;提高紫苏油的ala含量,同时尽可能的保证出油率;

24.(2)本发明针对紫苏籽液压制取过程特点和紫苏籽及其油脂组成特性,设计了一种提高紫苏籽油ala含量的制取加工方法,通过优选微波处理工艺使得紫苏籽的弹性值为0.76~0.85,破坏力为8.5~15n,并通过搓揉处理使得搓揉处理后紫苏籽的堆积角26~31

°

,结合榨油机压力、紫苏籽含水量共同作用,提高紫苏籽油的ala含量,同时兼顾压榨出油率。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

26.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

27.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

28.本发明评价指标:

29.紫苏油的ala含量增加=x

‑

m;其中,

30.——x,表示所制备油样的ala百分含量;

31.——m,表示最大压力多次压榨至完全无油脂流出时紫苏油的ala百分含量;

32.ala百分含量的测定:紫苏油经甲酯化后,采用gc测定其脂肪酸组成,面积归一化

法计算得到紫苏油的ala百分含量;

33.紫苏饼残油:索式抽提法。

34.实施例1

35.本实施例提供一种提高紫苏油亚麻酸含量的低温压榨工艺,包括:

36.(1)将除杂清洗干净的紫苏籽,润湿调节水分含量至12%,制得润湿后紫苏籽;

37.(2)将润湿后的紫苏籽55℃调质处理40min,制得调质处理后的紫苏籽;

38.(3)将调质处理后的紫苏籽进行微波处理至水分含量为1.3~13.6%,制得微波处理后的紫苏籽,其中,微波处理功率为230w,处理时间为15min,处理温度为40℃;

39.(4)将微波处理后的紫苏籽进行搓揉处理,制得搓揉处理后的紫苏籽,其中,搓揉处理后紫苏籽的堆积角30.8

°

;

40.(5)将搓揉处理后的紫苏籽压榨制油,压榨压力10mpa,压榨总时间40min,压榨次数为2次(注意:在下次压榨前把紫苏饼混匀),制得高亚麻酸含量的紫苏油。

41.紫苏籽微波处理后不同水分含量对提高紫苏籽油的ala含量和压榨出油率的影响,见表1。

42.表1

43.紫苏籽水分含量,%1.34.56.08.310.213.6ala含量增加,%6.26.16.96.05.24.6饼粕残油,%19.118.718.519.219.625.7

44.从表1可看出,本发明优选紫苏籽超声处理后水分含量为4.5~6%,实现最佳的ala提取效果,同时饼粕残油最低;可能由于紫苏籽含水量增加则其蛋白、糖、纤维等非脂类物质的亲水性增加,其与紫苏油中疏水性更强的ala的作用力减弱,利于此类油脂的析出,但可能会因水分过高带来不良副反应导致ala下降;同时影响紫苏籽的压榨性能——组织结构、弹性、粘附性等,水分含量过高可能会不利于物料打开油路出油,不仅影响出油率同时影响ala含量。

45.因此,本发明优选紫苏籽超声处理后水分含量为4.5~6%,实现最佳的ala提取效果,同时饼粕残油最低。

46.实施例2

47.本实施例提供一种提高紫苏油亚麻酸含量的低温压榨工艺,包括:

48.(1)将除杂清洗干净的紫苏籽,润湿调节水分含量至12%,制得润湿后紫苏籽;

49.(2)将润湿后的紫苏籽55℃调质处理40min,制得调质处理后的紫苏籽;

50.(3)将调质处理后的紫苏籽进行微波处理,制得微波处理后的紫苏籽,微波处理至水分含量为6%,其中,微波处理后的紫苏籽的弹性值、破坏力见表2;

51.(4)将微波处理后的紫苏籽进行搓揉处理,制得搓揉处理后的紫苏籽,其中,搓揉处理后紫苏籽的堆积角30.8

°

;

52.(5)将搓揉处理后的紫苏籽压榨制油,压榨压力10mpa,压榨总时间40min,压榨次数为2次(注意:在下次压榨前把紫苏饼混匀),制得高亚麻酸含量的紫苏油。

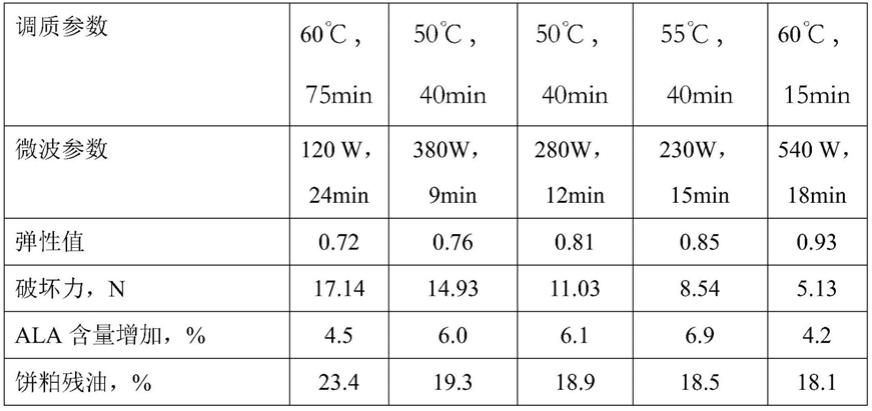

53.不同调质参数和微波参数的紫苏籽处理后对提高紫苏籽油的ala含量和压榨出油率的影响,见表2。

54.表2

[0055][0056]

采用质构仪及圆柱形探头测定弹性值、破坏力。

[0057]

从表2可以看出,不同的均质参数和微波处理工艺,对紫苏籽油的ala含量和压榨出油率的影响甚大,其中,弹性值、破坏力主要是由于调质、微波处理过程中引起的蛋白质、淀粉等结构、性能的变化,弹性值、破坏力是蛋白、淀粉多个组分共同作用的结果,弹性值、破坏力体现,与制油过程中紫苏籽的抗压性能、粉碎度有关,粉碎不充分不利于油脂渗出,碎末化太严重则会导致紫苏籽过于紧实,同样影响出油效果;为保证有效的提高ala的同时兼顾出油率,本发明优选紫苏籽的弹性值为0.76~0.85,优选破坏力8.5~15n,在此条件下,实现最佳的ala提取效果,同时饼粕残油最低,当不在本发明的范围内时,效果不佳。

[0058]

实施例3

[0059]

本实施例提供一种提高紫苏油亚麻酸含量的低温压榨工艺,包括:

[0060]

(1)将除杂清洗干净的紫苏籽,润湿调节水分含量至12%,制得润湿后紫苏籽;

[0061]

(2)将润湿后的紫苏籽55℃调质处理40min,制得调质处理后的紫苏籽;

[0062]

(3)将调质处理后的紫苏籽进行微波处理至水分含量为6%,制得微波处理后的紫苏籽,其中,微波处理功率为230w,处理时间为15min,处理温度为40℃,处理后的紫苏籽的弹性值0.85,破坏力为8.54n;

[0063]

(4)将微波处理后的紫苏籽进行搓揉处理,制得搓揉处理后的紫苏籽,其中,搓揉处理后紫苏籽的堆积角在26.1~34.2

°

;

[0064]

(5)将搓揉处理后的紫苏籽压榨制油,压榨压力10mpa,压榨总时间40min,压榨次数为2次(注意:在下次压榨前把紫苏饼混匀),制得高亚麻酸含量的紫苏油。

[0065]

采用钢丝毛刷(或钢丝球或带棱角小石子或其他可以使其表面光滑度下降的工具)磋揉紫苏籽,获得一系列表面不同粗糙程度的紫苏籽(以堆积角表征其表面粗糙程度),参数与结果见表3。

[0066]

表3

[0067][0068]

紫苏籽堆积角测定:静态漏斗法自然堆积,测定堆积高度和覆盖半径,计算得堆积角。

[0069]

堆积角越大,紫苏籽表面越粗糙,颗粒间摩擦力越大,一定的摩擦力可避免压榨过程油料打滑影响出油品质(油脂的ala含量、出油率),但是摩擦力过大能耗高,相同压力下不利于保证出油效果,即要获得同样的出油效果,需要的压力更大,因此达到一定堆积角即可。因此,本发明优选紫苏籽堆积角为28.9~30.8

°

。

[0070]

实施例4

[0071]

本实施例提供一种提高紫苏油亚麻酸含量的低温压榨工艺,包括:

[0072]

(1)将除杂清洗干净的紫苏籽,润湿调节水分含量至12%,制得润湿后紫苏籽;

[0073]

(2)将润湿后的紫苏籽55℃调质处理40min,制得调质处理后的紫苏籽;

[0074]

(3)将调质处理后的紫苏籽进行微波处理至水分含量为6%,制得微波处理后的紫苏籽,其中,微波处理功率为230w,处理时间为15min,处理温度为40℃,处理后的紫苏籽的弹性值0.85,破坏力为8.54n;

[0075]

(4)将微波处理后的紫苏籽进行搓揉处理40min,制得搓揉处理后的紫苏籽,其中,搓揉处理后紫苏籽的堆积角在30.8

°

;

[0076]

(5)将搓揉处理后的紫苏籽压榨制油,压榨压力5~60mpa,压榨总时间40min,压榨次数为2次(注意:在下次压榨前把紫苏饼混匀),制得高亚麻酸含量的紫苏油。

[0077]

不同压力压榨制油,结果见表4。

[0078]

表4

[0079]

液压榨油压力,mpa51020304060ala含量增加,%6.46.94.93.11.00.5饼粕残油,%24.118.517.216.916.516.2

[0080]

因此,本发明压力控制在5~30m,优选压力为10~20mpa。

[0081]

实施例5

[0082]

本实施例提供一种提高紫苏油亚麻酸含量的低温压榨工艺,包括:

[0083]

(1)将除杂清洗干净的紫苏籽,润湿调节水分含量至12%,制得润湿后紫苏籽;

[0084]

(2)将润湿后的紫苏籽55℃调质处理40min,制得调质处理后的紫苏籽;

[0085]

(3)将调质处理后的紫苏籽进行微波处理至水分含量为6%,制得微波处理后的紫

苏籽,其中,微波处理功率为230w,处理时间为15min,处理温度为40℃,处理后的紫苏籽的弹性值0.85,破坏力为8.54n;

[0086]

(4)将微波处理后的紫苏籽进行搓揉处理40min,制得搓揉处理后的紫苏籽,其中,搓揉处理后紫苏籽的堆积角在30.8

°

;

[0087]

(5)将搓揉处理后的紫苏籽压榨制油,压榨压力10mpa,压榨总时间10~60min,压榨次数为1~3次(注意:多次压榨时,在下次压榨前把紫苏饼混匀),制得高亚麻酸含量的紫苏油。

[0088]

结果见表5。

[0089]

表5

[0090]

时间,min1010 10 1015 153020 204020 20 2060ala含量增加,%6.46.36.15.36.95.12.70.8饼粕残油,%29.220.221.422.118.519.314.516.1

[0091]

从表5可以看出,压榨总时间控制10~60min,压榨总时间较长时采用多次压榨,优选20~40min,分2~3次压榨。

[0092]

液压压榨过程,位于榨油机不同部位的紫苏籽出油所受阻力存在差异,离出油口较远的物料,阻力更大,因此,相同压榨总时长的情况下,适当间歇,翻动物料,利于物料均匀受力,更利于实现ala含量的调控制;液压压榨过程,位于榨油机不同部位的紫苏籽出油所受阻力存在差异,离出油口较远的物料,阻力更大,因此,相同压榨总时长的情况下,适当间歇,翻动物料,利于物料均匀受力,更利于实现ala含量的调控制。

[0093]

本发明中低温是相对于现有油厂加工最常用的工艺,其压榨制油过程温度较高(现行的低温压榨标准规定花生油压榨保持在70℃以下油菜籽保持在90℃以下就可称之为低温压榨,通常把低于65℃直至室温的低温压榨作为研宂目标),所以常温即可认为是低温。

[0094]

本发明提供一种提高紫苏油亚麻酸含量的低温压榨工艺,工艺适用范围广泛,且操作灵活;产品纯度高,回收率高;提高紫苏油的ala含量,同时尽可能的保证出油率;

[0095]

本发明针对紫苏籽液压制取过程特点和紫苏籽及其油脂组成特性,设计了一种提高紫苏籽油ala含量的制取加工方法,通过优选微波处理工艺使得紫苏籽的弹性值为0.76~0.85,破坏力为8.5~15n,并通过搓揉处理使得搓揉处理后紫苏籽的堆积角26~31

°

,结合榨油机压力、紫苏籽含水量共同作用,提高紫苏籽油的ala含量,同时兼顾压榨出油率。

[0096]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。