聚氨酯树脂及其制备方法

1.本技术要求申请日为2021年06月08日,申请号为2021106398169的中国专利申请的优先权,该中国专利申请的全部内容通过引用方式并入本技术。

技术领域

2.本发明涉及聚氨酯领域,尤其涉及一种聚氨酯树脂及其制备方法。

背景技术:

3.聚氨酯是一种高分子化合物,具有反应迅速,拉伸强度适中的特点。目前,随着聚氨酯树脂的发展广泛应用于较大尺寸的复合材料制品,包括缠绕生产工艺的复合材料管道、电线杆,拉挤生产工艺的复合材料格栅和桥梁支架,以及真空灌注工艺的汽车引擎盖和风电叶片等,在复合材料制品的应用中,对聚氨酯树脂的操作期和机械强度提出来更高的要求。大尺寸复合材料制品的生产,需要聚氨酯树脂具有较长的可操作时间,以保证纤维增强材料如玻璃纤维和碳纤维等在生产过程中具有较好的浸润性来达到较高的复合材料性能。然而传统的聚氨酯树脂的可操作时间,即175g聚氨酯在30℃下粘度增加到500mpa.s的时间无法大于50min,且浇注体本体热变形温度一般低于60℃,导致无法制备大于10米以上,厚度大于5厘米的大尺寸复合材料制品。

4.因此,需要提供一种新型的聚氨酯树脂以解决现有技术存在的上述问题。

技术实现要素:

5.本发明的目的在于提供一种聚氨酯树脂及其制备方法,以获得25摄氏度下粘度为20

‑

300毫帕.秒,可操作时间为50

‑

200分钟的聚氨酯树脂,且所述聚氨酯树脂在70摄氏度下固化4小时的热变形温度大于60摄氏度。

6.为实现上述目的,本发明的聚氨酯树脂的制备方法包括以下步骤:

7.提供第一组分和第二组分;

8.将所述第一组分和所述第二组分混合,以制备所述聚氨酯树脂;

9.所述第一组分由至少一种有机多元醇、丙烯酸酯单体和催化剂混合而成;

10.所述第二组分由异氰酸酯和引发助剂混合而成;

11.控制所述第一组分和所述第二组分的重量比为100:(60

‑

90)。

12.本发明的所述聚氨酯树脂的制备方法的有益效果在于:所述第一组分由至少一种有机多元醇、丙烯酸酯单体和催化剂混合而成;所述第二组分由异氰酸酯和引发助剂混合而成,将所述第一组分和所述第二组分混合,并控制所述第一组分和所述第二组分的重量比为100:(60

‑

90),有利于获得25摄氏度下粘度为20

‑

300毫帕.秒,可操作时间为50

‑

200分钟的聚氨酯树脂,且所述聚氨酯树脂在70摄氏度下固化4小时的热变形温度大于60摄氏度。

13.本发明的可操作时间定义为:每175g的聚氨酯树脂在30摄氏度下粘度增加到500mpa.s的时间。

14.本发明经所述制备方法得到的聚氨酯树脂在25摄氏度下的粘度为20

‑

300毫帕.

秒,可操作时间为50

‑

200分钟,所述聚氨酯树脂的可操作时间为每175克所述聚氨酯树脂在30摄氏度的水浴温度处理下粘度增加到500毫帕.秒所使用的时间。

15.进一步优选的,所述聚氨酯树脂在25摄氏度下的粘度为60

‑

90毫帕.秒。

16.进一步优选的,所述聚氨酯树脂的可操作时间为70

‑

110分钟。

17.进一步优选的,所述烯酯类化合物的结构通式为:

[0018][0019]

其中,n为1

‑

5的任一整数,r1为取代或未取代的c2

‑

c10的脂肪族烷基,所述取代或未取代的c2

‑

c10的脂肪族烷基的衍生物,取代或未取代的脂环基,所述取代或未取代的脂环基的衍生物,取代或未取代的芳香基以及所述取代或未取代的芳香基的衍生物中的任一种。

[0020]

进一步优选的,所述丙烯酸酯单体的结构通式为:

[0021][0022]

其中,r2为取代或未取代的c2

‑

c10的脂肪基,取代或未取代的脂环基以及取代或未取代的芳香基中的任一种,r3为氢、取代或未取代的c1

‑

c10的烷基中的任一种。

[0023]

进一步优选的,取代或未取代的c2

‑

c10的脂肪族烷基为甲基、乙基、正丙基、异丁基、仲丁基、3

‑

戊基、2

‑

(2

‑

甲基)丁基、新戊基、2

‑

(2

‑

甲基)戊基和羟甲基的任意一种。

[0024]

进一步优选的,取代或未取代的芳香基为甲苯基、苯基、酚基、萘基、羟基甲苯基和苯硫基的任意一种。

[0025]

进一步优选的,所述烯酯类化合物为环己基己酸烯丙酯,所述丙烯酸酯单体为甲基丙烯酸羟丙酯。环己基己酸烯丙酯中环己基结构增大了分子之间相互作用的阻力,在所述第一组分和所述第二组分混合时降低了反应速率;甲基丙烯酸羟丙基酯对本技术的所述至少一种有机多元醇和异氰酸酯的反应起到抑制的作用。

[0026]

进一步优选的,提供第一组分和第二组分的步骤包括:控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克;以及控制所述第二组分混匀后得到的混合物在25摄氏度下的粘度为50

‑

500毫帕.秒。

[0027]

进一步优选的,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为250

‑

400毫克氢氧化钾/克。

[0028]

所述第一组分的外观呈无色或微黄色,进一步添加色料后混匀得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为250

‑

400毫克氢氧化钾/克。

[0029]

进一步优选的,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述烯酯类化合物与所述至少一种有机多元醇的重量比为1:(6

‑

12)。

[0030]

进一步优选的,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述丙烯酸酯单体和所述至少一种有机多元醇的重量比为1:(1.7

‑

2)。

[0031]

进一步优选的,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述催化剂占所述至少一种有机多元醇和所述丙烯酸酯单体总量的重量百分比为0.05

‑

0.2%。

[0032]

进一步优选的,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述至少一种有机多元醇的羟值为100

‑

700毫克氢氧化钾/克,官能度为2

‑

4。

[0033]

进一步优选的,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述丙烯酸酯单体的羟值为390

‑

410毫克氢氧化钾/克。

[0034]

进一步优选的,所述有机多元醇选自聚醚多元醇、聚酯多元醇、聚醚酯多元醇、聚合物多元醇、聚碳酸酯多元醇和聚醚碳酸酯多元醇中的至少一种。

[0035]

进一步优选的,所述催化剂为环烷酸铜。

[0036]

进一步优选的,所述第二组分的外观浅黄色到深褐色,可添加不同色料以便改变颜色,使得粘度是50

‑

500cps。

[0037]

进一步优选的,提供第一组分和第二组分的步骤包括:

[0038]

进一步优选的,控制所述第二组分混匀后得到的混合物在25摄氏度下的粘度为50

‑

500毫帕.秒的步骤包括:控制所述异氰酸酯和所述引发助剂的重量比为(47.5

‑

50):1。

[0039]

本技术所述引发助剂不作特别限定,本领域技术人员可作常规选择。

[0040]

进一步优选的,所述引发助剂为过氧化二苯甲酰。

[0041]

进一步优选的,控制所述第二组分混匀后得到的混合物在25摄氏度下的粘度为50

‑

500毫帕.秒的步骤包括:控制所述异氰酸酯的异氰酸酯基的重量百分比含量为28

‑

35%。

[0042]

进一步优选的,控制所述异氰酸酯的异氰酸酯基的重量百分比含量为31.5%。

[0043]

进一步优选的,所述异氰酸酯为多异氰酸酯。

[0044]

在一种实施方式中,所述聚氨酯树脂系统的制备方法包括:

[0045]

将所述至少一种有机多元醇、所述烯酯类化合物、所述丙烯酸酯单体和所述催化剂投入到反应釜内,搅拌均匀,得到所述第一组分;

[0046]

将所述异氰酸酯和所述引发助剂添加到另一个反应釜中,搅拌均匀,得到所述第二组分;

[0047]

将所述第一组分和所述第二组分混合,得到所述聚氨酯树脂。

具体实施方式

[0048]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术

语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

[0049]

本发明实施例提供了一种聚氨酯树脂及其制备方法,以获得25摄氏度下粘度为20

‑

300毫帕.秒,可操作时间为50

‑

200分钟的聚氨酯树脂,且所述聚氨酯树脂在70摄氏度下固化4小时的热变形温度大于60摄氏度。

[0050]

为实现上述目的,本发明实施例的聚氨酯树脂的制备方法包括以下步骤:

[0051]

提供第一组分和第二组分;

[0052]

将所述第一组分和所述第二组分混合,以制备所述聚氨酯树脂;

[0053]

所述第一组分由至少一种有机多元醇、丙烯酸酯单体和催化剂混合而成;

[0054]

所述第二组分由异氰酸酯和引发助剂混合而成;

[0055]

控制所述第一组分和所述第二组分的重量比为100:(60

‑

90)。

[0056]

具体的,所述第一组分由至少一种有机多元醇、丙烯酸酯单体和催化剂混合而成;所述第二组分由异氰酸酯和引发助剂混合而成,将所述第一组分和所述第二组分混合,并控制所述第一组分和所述第二组分的重量比为100:(60

‑

90),有利于获得25摄氏度下粘度为20

‑

300毫帕.秒,可操作时间为50

‑

200分钟的聚氨酯树脂,且所述聚氨酯树脂在70摄氏度下固化4小时的热变形温度大于60摄氏度。

[0057]

本发明实施例的可操作时间定义为:每175g的聚氨酯树脂在30摄氏度下粘度增加到500mpa.s的时间。

[0058]

本发明实施例的经所述制备方法得到的聚氨酯树脂在25摄氏度下的粘度为20

‑

300毫帕.秒,可操作时间为50

‑

200分钟,所述聚氨酯树脂的可操作时间为每175克所述聚氨酯树脂在30摄氏度的水浴温度处理下粘度增加到500毫帕.秒所使用的时间。

[0059]

一些实施例中,所述聚氨酯树脂在25摄氏度下的粘度为60

‑

90毫帕.秒。

[0060]

一些实施例中,所述聚氨酯树脂的可操作时间为70

‑

110分钟。

[0061]

现有技术中为了提高可操作时间,往往添加一些邻苯二甲酸二辛酯、对苯二甲酸二辛酯、邻苯二甲酸丁基苄酯等降粘剂,然而降粘剂的加入在一定程度上影响了多元醇和异氰酸酯之间的交联。为进一步解决上述问题,所述第一组分还包括烯酯类化合物。其有益效果在于:有利于减低得到的聚氨酯树脂的粘度,并提高可操作时间。

[0062]

一些实施例中,所述烯酯类化合物的结构通式为:

[0063][0064]

其中,n为1

‑

5的任一整数,r1为取代或未取代的c2

‑

c10的脂肪族烷基,所述取代或未取代的c2

‑

c10的脂肪族烷基的衍生物,取代或未取代的脂环基,所述取代或未取代的脂环基的衍生物,取代或未取代的芳香基以及所述取代或未取代的芳香基的衍生物中的任一种。

[0065]

一些实施例中,所述丙烯酸酯单体的结构通式为:

[0066][0067]

其中,r2为取代或未取代的c2

‑

c10的脂肪基,取代或未取代的脂环基以及取代或未取代的芳香基中的任一种,r3为氢、取代或未取代的c1

‑

c10的烷基中的任一种。

[0068]

一些实施例中,取代或未取代的c2

‑

c10的脂肪族烷基为甲基、乙基、正丙基、异丁基、仲丁基、3

‑

戊基、2

‑

(2

‑

甲基)丁基、新戊基、2

‑

(2

‑

甲基)戊基和羟甲基的任意一种。

[0069]

一些实施例中,取代或未取代的芳香基为甲苯基、苯基、酚基、萘基、羟基甲苯基和苯硫基的任意一种。

[0070]

一些实施例中,所述烯酯类化合物为环己基己酸烯丙酯,所述丙烯酸酯单体为甲基丙烯酸羟丙酯。环己基己酸烯丙酯中环己基结构增大了分子之间相互作用的阻力,在所述第一组分和所述第二组分混合时降低了反应速率;甲基丙烯酸羟丙基酯对本技术的所述至少一种有机多元醇和异氰酸酯的反应起到抑制的作用。

[0071]

一些实施例中,提供第一组分和第二组分的步骤包括:控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克;以及控制所述第二组分混匀后得到的混合物在25摄氏度下的粘度为50

‑

500毫帕.秒。

[0072]

一些实施例中,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为250

‑

400毫克氢氧化钾/克。

[0073]

一些实施例中,所述第一组分的外观呈无色或微黄色,进一步添加色料后混匀得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为250

‑

400毫克氢氧化钾/克。

[0074]

一些实施例中,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述烯酯类化合物与所述至少一种有机多元醇的重量比为1:(6

‑

12)。

[0075]

一些实施例中,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述丙烯酸酯单体和所述至少一种有机多元醇的重量比为1:(1.7

‑

2)。

[0076]

一些实施例中,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述催化剂占所述至少一种有机多元醇和所述丙烯酸酯单体总量的重量百分比为0.05

‑

0.2%。

[0077]

一些实施例中,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述至少一种有机多元醇的羟值为100

‑

700毫克氢氧化钾/克,官能度为2

‑

4。

[0078]

一些实施例中,控制所述第一组分混匀后得到的混合物在25摄氏度下的粘度为10

‑

200毫帕.秒,羟值为200

‑

600毫克氢氧化钾/克的步骤包括:控制所述丙烯酸酯单体的羟值为390

‑

410毫克氢氧化钾/克。

[0079]

一些实施例中,所述有机多元醇选自聚醚多元醇、聚酯多元醇、聚醚酯多元醇、聚合物多元醇、聚碳酸酯多元醇和聚醚碳酸酯多元醇中的至少一种。

[0080]

具体的,聚合物多元醇,又名乙烯基聚合物接枝聚醚多元醇,简称pop,外观一般为白色或浅乳黄色,是一种含有有机填料的多元醇,可取代无机填料,不仅能使聚氨酯泡沫具有较高的承载能力和良好的回弹性能,还使泡沫的泡孔结构、物理机械性能得到改进。

[0081]

官能度:聚合物官能度,聚合物链上所具有的活性官能团的平均数称为聚合物的官能度或平均官能度。常见的活性基团有羟基

‑

oh,羧基

‑

cooh、烯丙基氯,氨基(胺基)

‑

nh2等。

[0082]

一些实施例中,所述至少一种有机多元醇为(a)官能度为2的聚醚多元醇和(b)官能度为3的有机多元醇。

[0083]

一些实施例中,所述(a)官能度为2的聚醚多元醇和(b)官能度为3的有机多元醇的重量比为1:(0.3

‑

2)。

[0084]

本实施例所述(a)官能度为2的聚醚多元醇和(b)官能度为3的有机多元醇具体不作限定,本领域技术人员可根据本技术中的记载作常规选择。

[0085]

具体的,所述(a)官能度为2的聚醚多元醇的牌号可以列举的有uranol d 204、puranol d 210、puranol d 220、puranol d 230、puranol d 240、puranol d 280、lupranol 1200等。

[0086]

具体的,所述(b)官能度为3的有机多元醇的牌号可以列举的有puranol g 303、puranol g 303f、puranol g 305、puranol g 306、puranol g 307、puranol g 310、puranol g 4030、puranol g 5030、voranol cp 455等。

[0087]

本实施例中所述催化剂不作特别限定,本领域技术人员可作常规选择。

[0088]

一些实施例中,所述催化剂为环烷酸铜。

[0089]

一些实施例中,所述第二组分的外观浅黄色到深褐色,可添加不同色料以便改变颜色,使得粘度是50

‑

500cps。

[0090]

一些实施例中,提供第一组分和第二组分的步骤包括:

[0091]

一些实施例中,控制所述第二组分混匀后得到的混合物在25摄氏度下的粘度为50

‑

500毫帕.秒的步骤包括:控制所述异氰酸酯和所述引发助剂的重量比为(47.5

‑

50):1。

[0092]

本实施例所述引发助剂不作特别限定,本领域技术人员可作常规选择。

[0093]

一些实施例中,所述引发助剂为过氧化二苯甲酰。

[0094]

一些实施例中,控制所述第二组分混匀后得到的混合物在25摄氏度下的粘度为50

‑

500毫帕.秒的步骤包括:控制所述异氰酸酯的异氰酸酯基的重量百分比含量为28

‑

35%。

[0095]

一些实施例中,控制所述异氰酸酯的异氰酸酯基的重量百分比含量为31.5%。

[0096]

一些实施例中,所述异氰酸酯为多异氰酸酯。

[0097]

本实施例所述多异氰酸酯的种类不作特别限定,本领域技术人员可根据本技术中的记载做常规选择。

[0098]

在一种实施方式中,所述聚氨酯树脂系统的制备方法包括:

[0099]

将所述至少一种有机多元醇、所述烯酯类化合物、所述丙烯酸酯单体和所述催化剂投入到反应釜内,搅拌均匀,得到所述第一组分;

[0100]

将所述异氰酸酯和所述引发助剂添加到另一个反应釜中,搅拌均匀,得到所述第二组分;

[0101]

将所述第一组分和所述第二组分混合,得到所述聚氨酯树脂。

[0102]

一些实施例中,所述第一组分和所述第二组分单独包装。

[0103]

以下通过具体的实施方式对本技术技术方案进行详细阐述,但应理解,这些实施例仅仅是示例的而非限制性的。如果没有其它说明,下面实施例所用原料都是市售的。

[0104]

实施例1

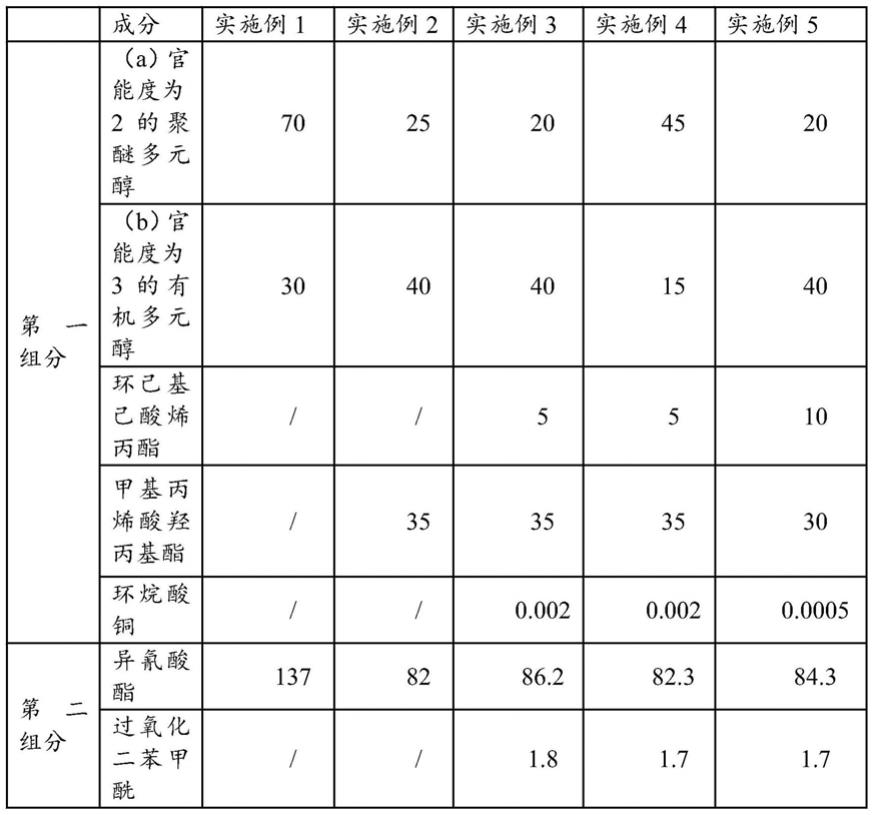

‑5[0105]

本发明的实施例1

‑

5分别提供了一种聚氨酯树脂系统,其具体成分见表1,单位为重量份。

[0106]

表1

[0107][0108]

表1中(a)官能度为2的聚醚多元醇购自basf,牌号为lupranol 1200,(b)官能度为3的有机多元醇购自dow,牌号为voranol cp 455,异氰酸酯购自dow,牌号为voracor cl 100。

[0109]

所述聚氨酯树脂系统的制备方法为:

[0110]

(1)将第一组分中的各个原料加入反应釜内,开启搅拌器,混合均匀;

[0111]

(2)将第二组分中的各个原料加入另一个反应釜中,开启搅拌器,混合均匀;

[0112]

(3)将第一组分和第二组分混合。

[0113]

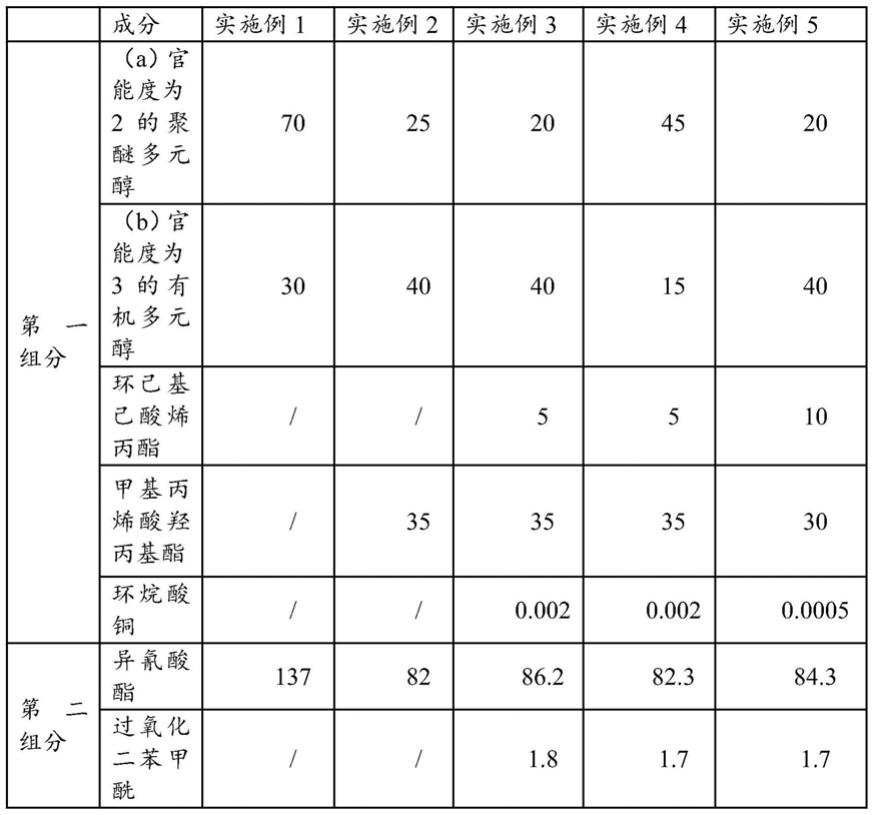

性能评估:

[0114]

分别对实施例1

‑

5得到的聚氨酯树脂系统进行测试,测试结果见表2。

[0115]

表2

[0116][0117]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。