1.本实用新型涉及矿用设备技术领域,具体涉及一种吸排液阀。

背景技术:

2.吸排液阀,用于给柱塞泵吸入和排出水或乳化液等介质。

3.中国专利文献cn212318282u公开了一种吸排液阀,包括:排液阀导向座、排液阀弹簧、排液阀芯、排液阀座、柱塞、吸液阀导向座、吸液阀弹簧、吸液阀芯、套筒、吸液阀座及泵头壳体;所述排液阀导向座、排液阀弹簧、排液阀芯、排液阀座、柱塞、吸液阀导向座、吸液阀弹簧、吸液阀芯、套筒及吸液阀座均位于泵头壳体的腔体内,且从泵头壳体上端开口处装入,吸液阀座为圆环形结构,外缘与泵头壳体的腔体接触,从腔体的上端装入至最下端;吸液阀芯为圆环形结构,且一端有凸起,从腔体上端装入至与吸液阀座接触,吸液阀弹簧套在吸液阀芯的凸起上。

4.但是这种吸排液阀在实际使用时存在以下问题:

5.1.吸排液阀在故障检修时需要将排液阀导向座、排液阀弹簧、排液阀芯、排液阀座、吸液阀导向座、吸液阀弹簧、吸液阀芯、套筒及吸液阀座依次从泵头壳体内拆卸下来,在一一检查拆卸下来的零件是否有故障,故障排除后再将零件重新安装到泵头壳体上,但是检修过程耗时较长,以致机器停工时间长。

技术实现要素:

6.因此,本实用新型要解决的技术问题在于克服现有技术中的吸排液阀在故障检修时需要拆卸多个部件,检修速度慢,耗费时间长,以致机器停工时间长的问题,从而提供一种可以快速更换故障的吸排液阀,减小机器停工时间的吸排液阀。

7.本实用新型提供一种吸排液阀,安装在柱塞泵上,包括具有内腔的泵体和滑动嵌套在所述内腔中的总装管套,所述总装管套包括沿轴向贯穿设置于所述总装管套的中部通孔,所述中部通孔包括沿径向贯穿所述总装管套侧壁以适合柱塞结构穿过的柱塞孔,和分设在所述柱塞孔两侧的吸液腔部和排液腔部,所述吸液腔部和所述排液腔部内分别设有单向阀组件。

8.在上述的吸排液阀中,所述中部通孔还包括分别设置在所述吸液腔部与所述柱塞孔之间和所述排液腔部与所述柱塞孔之间的环形凸台,所述单向阀组件与所述环形凸台相抵配合。

9.在上述的吸排液阀中,所述总装管套与所述内腔的内壁之间设置有分设在所述柱塞孔上下两侧的两个第一密封圈。

10.在上述的吸排液阀中,所述单向阀组件包括设置在吸液腔部内的吸液阀结构和设置在排液腔部内的排液阀结构,所述吸液阀结构和所述排液阀结构均包括具有阀门口的阀座、阀芯、阀套和复位弹簧,所述阀套通过固定结构设置在所述阀座上方,所述阀芯和所述复位弹簧设置在所述阀套和所述阀座之间,所述阀芯在所述复位弹簧的抵推下与所述阀门

口相抵。

11.在上述的吸排液阀中,所述固定结构包括环形间隔布置在所述阀套外周上的若干固定凸台,和上下相对设置在所述固定凸台和所述阀座的若干固定孔,以及两端分别固定连接在所述固定孔内的若干固定柱,所述阀套通过所述固定柱和所述固定孔的配合设置在所述阀座上方。

12.在上述的吸排液阀中,所述阀套的底部设有上定位凸台,所述阀芯设有下定位凸台,所述复位弹簧的两端分别套设在所述下定位凸台和所述上定位凸台。

13.在上述的吸排液阀中,所述阀芯受液体驱动移动打开所述阀门口的行程距离小于所述阀芯和所述阀套之间的安装距离。

14.在上述的吸排液阀中,所述阀座的外壁上设有与所述中部通孔内壁配合的第二密封圈。

15.在上述的吸排液阀中,所述泵体的顶部还包括连通所述内腔并适合所述总装管套穿过的开口,以及可拆卸设置在所述开口处的固定盖。

16.本实用新型技术方案相比现有技术具有如下优点:

17.1.本实用新型提供的吸排液阀,在组装时,先在外部将两个单向阀组件分别装入到总装管套的吸液腔部和排液腔部内,使液体只能在中部通孔内单向通过,然后将所述总装管套插入到内腔中,并使所述总装管套的柱塞孔和柱塞泵的柱塞结构对齐,从而完成吸排液阀的组装,这样设计的好处在于,单向阀组件和总装管套是在泵体外部预先组装成一体结构,然后在安装或检修维护时可以快速插入或拔出所述内腔,实现一体化安装拆卸,并且在有备用零部件时可以快速更换损坏的部件,从而减小机器的停机时长。

18.2.本实用新型提供的吸排液阀,所述阀芯受液体驱动移动打开所述阀门口的行程距离小于所述阀芯和所述阀套之间的安装距离,即所述阀芯在所述复位弹簧压缩到极限距离时也不会与所述阀套发生接触,从而避免所述上定位凸台和所述下定位凸台发生碰撞,进而减轻所述柱塞泵在吸排液过程中的工作噪音。

附图说明

19.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。

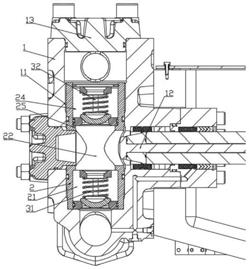

20.图1为本实用新型的提供的吸排液阀的剖面图;

21.图2为图1所示的吸液组件部分的局部放大结构示意图;

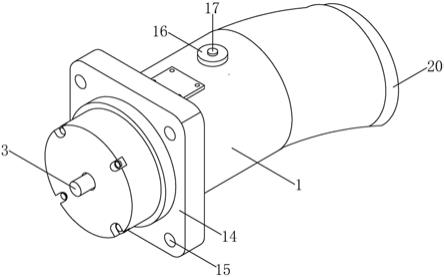

22.图3为图1所示的排液组件的结构示意图;

23.附图标记说明:

[0024]1‑

泵体;11

‑

内腔;12

‑

柱塞结构;13

‑

固定盖;

[0025]2‑

总装管套;21

‑

中部通孔;22

‑

柱塞孔;23

‑

吸液腔部;24

‑

排液腔部;25

‑

环形凸台;26

‑

第一密封圈;

[0026]

31

‑

吸液阀结构;32

‑

排液阀结构;33

‑

阀座;34

‑

阀芯;35

‑

阀套;36

‑

复位弹簧;37

‑

上定位凸台;38

‑

下定位凸台;39

‑

第二密封圈;

[0027]4‑

固定结构;41

‑

固定凸台;42

‑

固定孔;43

‑

固定柱。

具体实施方式

[0028]

下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0029]

在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0030]

实施例1

[0031]

下面结合附图对本实施例进行具体说明:

[0032]

本实用新型提供了如图1

‑

3所示的一种吸排液阀,安装在柱塞泵上,包括具有内腔11的泵体1和滑动嵌套在所述内腔11中的总装管套2,所述总装管套2包括沿轴向贯穿设置于所述总装管套2的中部通孔21,所述中部通孔21包括沿径向贯穿所述总装管套2侧壁以适合柱塞结构12穿过的柱塞孔22,和分设在所述柱塞孔22两侧的吸液腔部23和排液腔部24,所述吸液腔部23和所述排液腔部24内分别设有单向阀组件。

[0033]

上述实施方式是本实施例的核心技术方案,在组装时,先在外部将两个单向阀组件分别装入到总装管套2的吸液腔部23和排液腔部24内,使液体只能在中部通孔21内单向通过,然后将所述总装管套2插入到内腔11中,并使所述总装管套2的柱塞孔22和柱塞泵的柱塞结构12对齐,从而完成吸排液阀的组装,这样设计的好处在于,单向阀组件和总装管套2是在泵体1外部预先组装成一体结构,然后在安装或检修维护时可以快速插入或拔出所述内腔11,实现一体化安装拆卸,并且在有备用零部件时可以快速更换损坏的部件,从而减小机器的停机时长。

[0034]

作为一种具体结构设置,所述中部通孔21还包括分别设置在所述吸液腔部23与所述柱塞孔22之间和所述排液腔部24与所述柱塞孔22之间的环形凸台25,所述单向阀组件与所述环形凸台25相抵配合,通过设置所述环形凸台25在保证液体可以顺利通过的同时,避免所述单向阀组件掉入到所述柱塞孔22内与所述柱塞结构12发生碰撞,提高产品使用时的安全性,进一步设置的,所述总装管套2与所述内腔11的内壁之间设置有分设在所述柱塞孔22上下两侧的两个第一密封圈26,提高所述柱塞孔22处的密封性,确保所述柱塞结构12在活动插入或拔出所述柱塞孔22内时可以改变所述柱塞孔22内的压力,从而引导液体吸入或排出所述柱塞孔22。

[0035]

如图1和图3所示,所述单向阀组件包括设置在吸液腔部23内的吸液阀结构31和设置在排液腔部24内的排液阀结构32,所述吸液阀结构31和所述排液阀结构32均包括具有阀门口的阀座33、阀芯34、阀套35和复位弹簧36,所述阀套35通过固定结构4设置在所述阀座33上方,所述阀芯34和所述复位弹簧36设置在所述阀套35和所述阀座33之间,所述阀芯34在所述复位弹簧36的抵推下与所述阀门口相抵,由于所述阀芯34为半圆形结构,其弧形凸起面是伸入所述阀门口与所述阀座33相抵,液体只能从弧形凸起面抵推所述阀芯34,使所述阀芯34打开所述阀门口,然后从所述阀门口处向所述阀套35流动,以保证所述单向阀组

件只能从一个方向打开所述阀门口,所述吸液阀结构31和所述排液阀结构32二者结构相同,唯一区别在于所述吸液阀结构31的阀座33远离所述柱塞孔22设置,并且所述吸液阀结构31的阀套35与所述吸液腔体处的环形凸台25相抵,而所述排液阀结构32的阀座33靠近所述柱塞孔22设置并与所述排液腔体处的环形凸台25相抵。

[0036]

为了方便所述阀套35和所述阀座33的固定,如图3所示,所述固定结构4包括环形间隔布置在所述阀套35外周上的三个固定凸台41,和上下相对设置在所述固定凸台41和所述阀座33的三组固定孔42,以及两端分别固定连接在所述固定孔42内的三根固定柱43,所述阀套35通过所述固定柱43和所述固定孔42的配合设置在所述阀座33上方,并使所述阀座33、所述阀套35、所述阀芯34和所述复位弹簧36形成一个整体,可以快速装入所述总装管套2内,从而提高产品组装速度和检修速度。

[0037]

作为一种具体结构设置,所述阀套35的底部设有上定位凸台37,所述阀芯34设有下定位凸台38,所述复位弹簧36的两端分别套设在所述下定位凸台38和所述上定位凸台37,使所述复位弹簧36在安装时可以快速安装定位,进一步设置的,所述阀芯34受液体驱动移动打开所述阀门口的行程距离小于所述阀芯34和所述阀套35之间的安装距离,即所述阀芯34在所述复位弹簧36压缩到极限距离时也不会与所述阀套35发生接触,从而避免所述上定位凸台37和所述下定位凸台38发生碰撞,进而减轻所述柱塞泵在吸排液过程中的工作噪音。

[0038]

如图1所示,所述阀座33的外壁上设有与所述中部通孔21内壁配合的第二密封圈39,避免液体从所述中部通孔21和所述阀座33之间流出,提高所述柱塞孔22的密闭性。

[0039]

为了方便所述总装管套2的安装,所述泵体1的顶部还包括连通所述内腔11并适合所述总装管套2穿过的开口,以及可拆卸设置在所述开口处的固定盖13,在检修维护时,只需打开所述固定盖13就能将所述总装管套2从所述内腔11中取出,结构简单,安装方便。

[0040]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。