1.本发明涉及陶瓷及吸音材料技术领域,具体是涉及具有多形状及弧度的微通孔泡沫陶瓷吸音材料及制备方法。

背景技术:

2.随着社会的不断发展和工业化水平的不断进步,噪音污染正逐渐成为影响人们正常生产活动的主要因素之一,如机器运转、汽车行驶和建筑施工等所带来的噪音以对人们的健康造成了很大影响,如何科学合理地解决噪音污染成为环境保护的出发点之一。其中,吸音材料是控制噪声污染的主要手段之一,其利用丰富的孔隙结构以及形状对噪声进行吸收消化,吸音量大,且耐腐蚀效果好,耐高温性能强,现有的多孔吸音材料多种多样选用合适的吸音材料至关重要。

3.多孔吸音材料内部具有大量互相贯通的微孔,当声波入射到多孔材料表面时,入射声能的一部分被表面反射,另一部分被吸入到材料内部,入射到材料内部的声波在传播过程中,引起微孔内的空气振动,空气与固体筋络之间产生相对运动,使声波受到来自筋璧附近气体的粘滞阻力,不断地转化为内能;当空气绝热压缩时,空气与孔壁间还会发生热交换,使一部分声能被转化,完成对噪音的吸收。

4.专利cn103787688a公开了一种氧化锆泡沫陶瓷的制备方法,涉及高技术陶瓷产品——泡沫陶瓷的生产技术领域。将聚醚或聚酯多元醇与催化剂、表面活性剂和发泡剂搅拌后,加入氧化锆陶瓷粉体再搅拌均匀后,再加入固化剂,充分混合均匀后置于成型容器中反应固化,将固化后的泡沫陶瓷海绵体经开孔处理,再经过高温烧结即可得到氧化锆泡沫陶瓷。通过聚合反应及发泡工艺直接形成三维网状泡沫陶瓷坯体,大大减少了生产工序,得到的氧化锆泡沫陶瓷结构均匀一致,可大大减少人力需求和人工劳动量,在缩短生产周期的同时还可以提高产品性能的稳定性。但是该泡沫陶瓷的吸音效果一般,影响了其适用范围。

技术实现要素:

5.针对上述存在的问题,本发明提供了具有多形状及弧度的微通孔泡沫陶瓷吸音材料及制备方法。

6.本发明的技术方案是:

7.具有多形状及弧度的微通孔泡沫陶瓷吸音材料,所述吸音材料包括位于底部的多孔层、位于中部的过渡层以及位于上部的加固层,所述多孔层包括聚氨酯泡沫和涂覆在所述聚氨酯泡沫表面的浆料,所述多孔层的厚度为3

‑

4mm,所述过渡层的厚度为0.6

‑

0.8mm,所述加固层的厚度为1.8

‑

2.4mm,所述浆料按重量份计包括粉煤灰18

‑

22份、黏土16

‑

18份、zro

2 1

‑

2份、y2o

3 0.5

‑

1份、添加剂3份,浆料的含水率为23

‑

26%,所述添加剂按重量份计包括交联剂0.6份、分散剂0.4份、ph调节剂1份、引发剂0.2份以及催化剂0.8份,过渡层按重量份计包括黑泥3

‑

5份、红土2

‑

3份、煤渣或矿渣1

‑

2份,加固层按重量份计包括α

‑

al2o

3 10

‑

15

份、莫来石粉9

‑

11份、添加辅料1

‑

2份,所述添加辅料按重量份计包括膨胀珍珠岩0.5份、硼酸钙0.25

‑

0.75份、沸石0.25

‑

0.75份。

8.进一步地,所述聚氨酯泡沫的开气孔率>99%,孔径为0.4

‑

0.8mm,有机泡沫浸渍法得到的多孔层陶瓷孔隙率高,具有良好的吸音性能,且稳定性强。

9.更进一步地,所述交联剂为n,n一亚甲基双丙烯酸胺,所述分散剂为聚丙烯酸胺,所述ph调节剂为质量浓度为20%的naoh溶液和hcl溶液,所述引发剂为过硫酸铵,所述催化剂为四甲基乙二胺。能够促进形成三维网状骨架结构的网眼陶瓷,且使用成本低。

10.上述具有多形状及弧度的微通孔泡沫陶瓷吸音材料的制备方法,包括以下步骤:

11.s1多孔层制备:

12.s1

‑

1聚氨酯泡沫预处理:使用质量浓度为10%的naoh溶液对聚氨酯泡沫表面进行冲洗,随后使用去离子水冲洗3次,再使用质量浓度为5%的硅溶胶溶液对聚氨酯泡沫表面进行改性处理,并对聚氨酯泡沫进行机械拉伸,拉伸长度为原有长度的125%,处理时长0.5

‑

1h,再通过低温等离子处理得到聚氨酯泡沫骨架;使聚氨酯泡沫表面粗糙度显著增加,聚氨酯基体挂浆量均得到显著的增加,力学性能和高温性能将会得到显著的提升。

13.s1

‑

2浆料制备:将分散剂与粉煤灰、黏土、zro2、y2o3混合后球磨至粒径为2.3

‑

2.5μm,加入交联剂、引发剂和适量的水后搅拌,并通过ph调节剂调节ph值为7.2

‑

7.4,继续搅拌15

‑

30min后得到浆料;得到高固相体积含量低粘度及高流动性的浆料。

14.s1

‑

3浸渍煅烧:将聚氨酯泡沫骨架浸渍在装有浆料的模具中,加入催化剂同时抽真空静置2h,排去多余浆料,干燥后放入高温煅烧炉中以120

‑

140℃/h的升温速率升温至850℃保温3h,得到多孔层生坯;

15.s2过渡层制备:将过渡层的组分混合球磨后,堆积在步骤s1

‑

3中得到的多孔层生坯上方备用;

16.s3加固层制备:将加固层的组分混合球磨后,加入适量去离子水使混合物的含水率为38

‑

42%,随后以30

‑

40℃/h的降温速率降温至

‑

33~

‑

35℃,保温2h,得到加固层生坯;

17.s4综合煅烧:将步骤s3中得到的加固层生坯置于步骤s2中的过渡层上方,随后快速升温至1450

‑

1560℃,保温3h,得到微通孔泡沫陶瓷吸音材料。

18.进一步地,所述步骤s1

‑

1中低温等离子体处理的工作气压为40

‑

50pa,放电功率为70

‑

90w,处理时间为15

‑

30min,低温等离子体处理的同时对聚氨酯泡沫进行二次机械拉伸,拉伸长度为原有长度的110%。使表面粗糙度显著增加,聚氨酯基体挂浆量均得到显著的增加,力学性能和高温性能将会得到显著的提升。

19.进一步地,所述步骤s1

‑

2中球磨的球料比为1:1,转速为300r/min,搅拌转速为600

‑

800r/min。得到高固相体积含量低粘度及高流动性的浆料。

20.进一步地,所述步骤s2中过渡层的组分粉末粒径为2.1

‑

2.3μm,在堆积时通过激光束打孔的方法加强过渡层与多孔层生坯之间的连接,包括以下步骤:

21.s2

‑

1:在过渡层粉末表面标记打孔孔位,孔位为等间距排列设置;

22.s2

‑

2:将激光发射器发出的激光光束聚焦到标记好的打孔孔位处,进行激光打孔,过渡层粉末在激光的作用下熔化,使一部分过渡层材料向下渗透至多孔层生坯内部,使过渡层与多孔层生坯实现连接;

23.s2

‑

3:完成所有孔位的打孔后,静置0.5h,并置于0

‑

5℃条件下保存。

24.更进一步地,所述步骤s2

‑

2中激光束为高斯光束,光束质量m2为1

‑

1.4,波长范围为1070

‑

1090,聚焦光斑直径为50

‑

150μm,高斯光束能够提高过渡层的连接稳定性。

25.进一步地,所述步骤s4中升温速率为260

‑

280℃/h,快速升温能够提高加固层的耐高温性能以及力学性能,从而提高陶瓷材料的综合性能。

26.本发明的有益效果是:

27.(1)本发明的微通孔泡沫陶瓷吸音材料通过设置底部多孔层、中部过渡层以及上部加固层能够提高泡沫陶瓷的吸音效果,同时大大提高了其力学性能和耐高温性能,具有良好的保温隔热吸音效果,且连接牢固,整体性强,具有广阔的应用前景。

28.(2)本发明的微通孔泡沫陶瓷吸音材料通过对聚氨酯泡沫表面改性处理的方法使聚氨酯泡沫表面粗糙度显著增加,通过低温等离子处理使聚氨酯基体挂浆量均得到显著的增加,力学性能和高温性能将会得到显著的提升,通过机械拉伸使陶瓷筋体直径逐渐增大,从而使其内部的孔结构得到改善,孔隙的顶部具有一定弧度,从而降低了应力在孔隙顶部的集中,提高了试样的耐压强度。

29.(3)本发明的微通孔泡沫陶瓷吸音材料在堆积时通过激光束打孔的方法加强过渡层与多孔层生坯之间的连接,使过渡层粉末在激光的作用下熔化,使一部分过渡层材料向下渗透至多孔层生坯内部,能够实现使过渡层与多孔层以及加固层的有效稳定连接。

附图说明

30.图1是本发明的泡沫陶瓷吸音材料结构示意图;

31.图2是本发明的泡沫陶瓷吸音材料步骤s2中激光束打孔原理示意图;

32.图3是本发明的泡沫陶瓷吸音材料步骤s2中激光束打孔孔位示意图;

33.图4是本发明的泡沫陶瓷吸音材料多孔层内部孔隙微观结构示意图。

具体实施方式

34.实施例1

35.如图1所示,具有多形状及弧度的微通孔泡沫陶瓷吸音材料,吸音材料包括位于底部的多孔层、位于中部的过渡层以及位于上部的加固层;

36.多孔层包括聚氨酯泡沫和涂覆在聚氨酯泡沫表面的浆料,多孔层的厚度为3.5mm,聚氨酯泡沫的开气孔率为99.5%,孔径为0.6mm,浆料按重量份计包括粉煤灰20份、黏土17份、zro

2 1.5份、y2o

3 0.7份、添加剂2.3份,浆料的含水率为25%,添加剂按重量份计包括交联剂0.6份、分散剂0.4份、ph调节剂1份、引发剂0.2份以及催化剂0.8份,交联剂为n,n一亚甲基双丙烯酸胺,分散剂为聚丙烯酸胺,ph调节剂为质量浓度为20%的naoh溶液和hcl溶液,引发剂为过硫酸铵,催化剂为四甲基乙二胺;

37.过渡层的厚度为0.7mm,过渡层按重量份计包括黑泥4份、红土2.5份、煤渣或矿渣1.6份;

38.加固层的厚度为2.2mm,加固层按重量份计包括α

‑

al2o

3 13份、莫来石粉10份、添加辅料1.5份,添加辅料按重量份计包括膨胀珍珠岩0.5份、硼酸钙0.5份、沸石0.5份。

39.具有多形状及弧度的微通孔泡沫陶瓷吸音材料的制备方法,包括以下步骤:

40.s1多孔层制备:

41.s1

‑

1聚氨酯泡沫预处理:使用质量浓度为10%的naoh溶液对聚氨酯泡沫表面进行冲洗,随后使用去离子水冲洗3次,再使用质量浓度为5%的硅溶胶溶液对聚氨酯泡沫表面进行改性处理,并对聚氨酯泡沫进行机械拉伸,拉伸长度为原有长度的125%,处理时长0.8h,再通过低温等离子处理得到聚氨酯泡沫骨架,低温等离子体处理的工作气压为44pa,放电功率为75w,处理时间为20min,低温等离子体处理的同时对聚氨酯泡沫进行二次机械拉伸,拉伸长度为原有长度的110%;

42.s1

‑

2浆料制备:将分散剂与粉煤灰、黏土、zro2、y2o3混合后球磨至粒径为2.4μm,球磨的球料比为1:1,转速为300r/min,搅拌转速为700r/min,加入交联剂、引发剂和适量的水后搅拌,并通过ph调节剂调节ph值为7.3,继续搅拌20min后得到浆料;

43.s1

‑

3浸渍煅烧:将聚氨酯泡沫骨架浸渍在装有浆料的模具中,加入催化剂同时抽真空静置2h,排去多余浆料,干燥后放入高温煅烧炉中以130℃/h的升温速率升温至850℃保温3h,得到多孔层生坯;

44.s2过渡层制备:将过渡层的组分混合球磨后,堆积在步骤s1

‑

3中得到的多孔层生坯上方备用;

45.s3加固层制备:将加固层的组分混合球磨后,加入适量去离子水使混合物的含水率为40%,随后以35℃/h的降温速率降温至

‑

34℃,保温2h,得到加固层生坯;

46.s4综合煅烧:将步骤s3中得到的加固层生坯置于步骤s2中的过渡层上方,随后以270℃/h的升温速率升温至1500℃,保温3h,得到微通孔泡沫陶瓷吸音材料。

47.实施例2

48.本实施例与实施例1基本相同,其不同之处在于:多孔层的浆料成分配比不同。

49.浆料按重量份计包括粉煤灰22份、黏土18份、zro

2 2份、y2o

3 1份、添加剂3份,浆料的含水率为26%,添加剂按重量份计包括交联剂0.6份、分散剂0.4份、ph调节剂1份、引发剂0.2份以及催化剂0.8份,交联剂为n,n一亚甲基双丙烯酸胺,分散剂为聚丙烯酸胺,ph调节剂为质量浓度为20%的naoh溶液和hcl溶液,引发剂为过硫酸铵,催化剂为四甲基乙二胺。

50.实施例3

51.本实施例与实施例1基本相同,其不同之处在于:多孔层的浆料成分配比不同。

52.浆料按重量份计包括粉煤灰18份、黏土16份、zro

2 1份、y2o

3 0.5份、添加剂3份,浆料的含水率为23%,添加剂按重量份计包括交联剂0.6份、分散剂0.4份、ph调节剂1份、引发剂0.2份以及催化剂0.8份,交联剂为n,n一亚甲基双丙烯酸胺,分散剂为聚丙烯酸胺,ph调节剂为质量浓度为20%的naoh溶液和hcl溶液,引发剂为过硫酸铵,催化剂为四甲基乙二胺。

53.实施例4

54.本实施例与实施例1基本相同,其不同之处在于:过渡层和加固层的成分配比不同。

55.过渡层按重量份计包括黑泥5份、红土3份、煤渣或矿渣2份;

56.加固层按重量份计包括α

‑

al2o

3 15份、莫来石粉11份、添加辅料2份,添加辅料按重量份计包括膨胀珍珠岩0.5份、硼酸钙0.75份、沸石0.75份。

57.实施例5

58.本实施例与实施例1基本相同,其不同之处在于:过渡层和加固层的成分配比不

同。

59.过渡层按重量份计包括黑泥3份、红土2份、煤渣或矿渣1份;

60.加固层按重量份计包括α

‑

al2o

3 10份、莫来石粉9份、添加辅料1份,添加辅料按重量份计包括膨胀珍珠岩0.5份、硼酸钙0.25份、沸石0.25份。

61.实施例6

62.本实施例与实施例1基本相同,其不同之处在于:每一层的层厚不同。

63.如图1所示,具有多形状及弧度的微通孔泡沫陶瓷吸音材料,吸音材料包括位于底部的多孔层、位于中部的过渡层以及位于上部的加固层,多孔层的厚度为3mm,聚氨酯泡沫的开气孔率为99.5%,孔径为0.4mm,过渡层的厚度为0.6mm,加固层的厚度为1.8mm。

64.实施例7

65.本实施例与实施例1基本相同,其不同之处在于:每一层的层厚不同。

66.如图1所示,具有多形状及弧度的微通孔泡沫陶瓷吸音材料,吸音材料包括位于底部的多孔层、位于中部的过渡层以及位于上部的加固层,多孔层的厚度为4mm,聚氨酯泡沫的开气孔率为99.5%,孔径为0.8mm,过渡层的厚度为0.8mm,加固层的厚度为2.4mm。

67.实施例8

68.本实施例与实施例1基本相同,其不同之处在于:步骤s1

‑

1聚氨酯泡沫预处理工艺参数不同。

69.s1

‑

1聚氨酯泡沫预处理:使用质量浓度为10%的naoh溶液对聚氨酯泡沫表面进行冲洗,随后使用去离子水冲洗3次,再使用质量浓度为5%的硅溶胶溶液对聚氨酯泡沫表面进行改性处理,并对聚氨酯泡沫进行机械拉伸,拉伸长度为原有长度的125%,处理时长0.5h,再通过低温等离子处理得到聚氨酯泡沫骨架,低温等离子体处理的工作气压为40pa,放电功率为70w,处理时间为15min,低温等离子体处理的同时对聚氨酯泡沫进行二次机械拉伸,拉伸长度为原有长度的110%。

70.实施例9

71.本实施例与实施例1基本相同,其不同之处在于:步骤s1

‑

1聚氨酯泡沫预处理工艺参数不同。

72.s1

‑

1聚氨酯泡沫预处理:使用质量浓度为10%的naoh溶液对聚氨酯泡沫表面进行冲洗,随后使用去离子水冲洗3次,再使用质量浓度为5%的硅溶胶溶液对聚氨酯泡沫表面进行改性处理,并对聚氨酯泡沫进行机械拉伸,拉伸长度为原有长度的125%,处理时长1h,再通过低温等离子处理得到聚氨酯泡沫骨架,低温等离子体处理的工作气压为50pa,放电功率为90w,处理时间为30min,低温等离子体处理的同时对聚氨酯泡沫进行二次机械拉伸,拉伸长度为原有长度的110%。

73.实施例10

74.本实施例与实施例1基本相同,其不同之处在于:步骤s1

‑

2、s1

‑

3中工艺参数不同。

75.s1

‑

2浆料制备:将分散剂与粉煤灰、黏土、zro2、y2o3混合后球磨至粒径为2.3μm,球磨的球料比为1:1,转速为300r/min,搅拌转速为600r/min,加入交联剂、引发剂和适量的水后搅拌,并通过ph调节剂调节ph值为7.2,继续搅拌15min后得到浆料;

76.s1

‑

3浸渍煅烧:将聚氨酯泡沫骨架浸渍在装有浆料的模具中,加入催化剂同时抽真空静置2h,排去多余浆料,干燥后放入高温煅烧炉中以120℃/h的升温速率升温至850℃

保温3h,得到多孔层生坯。

77.实施例11

78.本实施例与实施例1基本相同,其不同之处在于:步骤s1

‑

2、s1

‑

3中工艺参数不同。

79.s1

‑

2浆料制备:将分散剂与粉煤灰、黏土、zro2、y2o3混合后球磨至粒径为2.5μm,球磨的球料比为1:1,转速为300r/min,搅拌转速为800r/min,加入交联剂、引发剂和适量的水后搅拌,并通过ph调节剂调节ph值为7.4,继续搅拌30min后得到浆料;

80.s1

‑

3浸渍煅烧:将聚氨酯泡沫骨架浸渍在装有浆料的模具中,加入催化剂同时抽真空静置2h,排去多余浆料,干燥后放入高温煅烧炉中以140℃/h的升温速率升温至850℃保温3h,得到多孔层生坯。

81.实施例12

82.本实施例与实施例1基本相同,其不同之处在于:步骤s2过渡层制备方法不同。

83.s2过渡层制备:将过渡层的组分混合球磨后,堆积在步骤s1

‑

3中得到的多孔层生坯上方备用,过渡层的组分粉末粒径为2.2μm,在堆积时通过激光束打孔的方法加强过渡层与多孔层生坯之间的连接,如图2、3所示,包括以下步骤:

84.s2

‑

1:在过渡层粉末表面标记打孔孔位,孔位为等间距排列设置;

85.s2

‑

2:将激光发射器发出的激光光束聚焦到标记好的打孔孔位处,进行激光打孔,激光束为高斯光束,光束质量m2为1.2,波长范围为1080,聚焦光斑直径为100μm,过渡层粉末在激光的作用下熔化,使一部分过渡层材料向下渗透至多孔层生坯内部,使过渡层与多孔层生坯实现连接。

86.实施例13

87.本实施例与实施例12基本相同,其不同之处在于:步骤s2过渡层制备工艺参数不同。

88.s2过渡层制备:将过渡层的组分混合球磨后,堆积在步骤s1

‑

3中得到的多孔层生坯上方备用,过渡层的组分粉末粒径为2.1μm,在堆积时通过激光束打孔的方法加强过渡层与多孔层生坯之间的连接,包括以下步骤:

89.s2

‑

1:在过渡层粉末表面标记打孔孔位,孔位为等间距排列设置;

90.s2

‑

2:将激光发射器发出的激光光束聚焦到标记好的打孔孔位处,进行激光打孔,激光束为高斯光束,光束质量m2为1,波长范围为1070,聚焦光斑直径为50μm,过渡层粉末在激光的作用下熔化,使一部分过渡层材料向下渗透至多孔层生坯内部,使过渡层与多孔层生坯实现连接。

91.实施例14

92.本实施例与实施例12基本相同,其不同之处在于:步骤s2过渡层制备工艺参数不同。

93.s2过渡层制备:将过渡层的组分混合球磨后,堆积在步骤s1

‑

3中得到的多孔层生坯上方备用,过渡层的组分粉末粒径为2.3μm,在堆积时通过激光束打孔的方法加强过渡层与多孔层生坯之间的连接,包括以下步骤:

94.s2

‑

1:在过渡层粉末表面标记打孔孔位,孔位为等间距排列设置;

95.s2

‑

2:将激光发射器发出的激光光束聚焦到标记好的打孔孔位处,进行激光打孔,激光束为高斯光束,光束质量m2为1.4,波长范围为1090,聚焦光斑直径为150μm,过渡层粉

末在激光的作用下熔化,使一部分过渡层材料向下渗透至多孔层生坯内部,使过渡层与多孔层生坯实现连接。

96.实施例15

97.本实施例与实施例1基本相同,其不同之处在于:步骤s3、s4的工艺参数不同。

98.s3加固层制备:将加固层的组分混合球磨后,加入适量去离子水使混合物的含水率为38%,随后以30℃/h的降温速率降温至

‑

33℃,保温2h,得到加固层生坯;

99.s4综合煅烧:将步骤s3中得到的加固层生坯置于步骤s2中的过渡层上方,随后以260℃/h的升温速率升温至1450℃,保温3h,得到微通孔泡沫陶瓷吸音材料。

100.实施例16

101.本实施例与实施例1基本相同,其不同之处在于:步骤s3、s4的工艺参数不同。

102.s3加固层制备:将加固层的组分混合球磨后,加入适量去离子水使混合物的含水率为42%,随后以40℃/h的降温速率降温至

‑

35℃,保温2h,得到加固层生坯;

103.s4综合煅烧:将步骤s3中得到的加固层生坯置于步骤s2中的过渡层上方,随后以280℃/h的升温速率升温至1560℃,保温3h,得到微通孔泡沫陶瓷吸音材料。

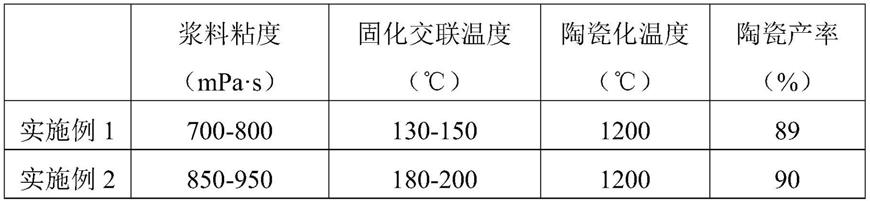

104.实验例

105.对各个实施例制备的微通孔泡沫陶瓷吸音材料的吸音性能及力学性能进行测试,吸音性能的测试方法为:将微通孔泡沫陶瓷吸音材料置于吸声管的刚性壁一端,扬声器每次都发出单频率的纯音,一部分声波遇到材料表面后被反射回来,驻波管中入射声波和反射声波发生干涉而产生驻波,使声压在每1/4波长处具有峰值,得出声压比例其中,p

max

为最大声压值,p

min

为最小声压值,通过移动探测器测得,同时计算出吸声系数测试结果如表1所示:

106.表1实施例中微通孔泡沫陶瓷吸音材料的吸音性能及力学性能

107.实施例孔隙度%吸声系数抗折强度mpa实施例174.680.8658.74实施例260.290.7159.32实施例383.570.6555.41实施例675.210.7855.26实施例774.150.9160.34实施例1271.880.9161.70实施例1573.250.8456.34实施例1671.890.7755.20对比例165.390.7257.45

108.对比实施例1

‑

3可以看出,三组实施例的厚度相同,但多孔层用料配比不同,造成孔隙度有所不同,而孔隙度过大或过小都不利于吸声效果的提高,只有选择合适的孔隙尺寸才会增加多孔材料的比表面积和结构的弯曲度,延长声波在多孔陶瓷内部的传播距离,同时增加粘滞阻力,使更多的声波能量转化为热能,而孔隙度越高则抗折强度越低,综合来

看实施例1中的材料配比最优;

109.对比实施例1、6、7可以看出,3组实施例的用料相同,仅厚度不同,孔隙度相同,而吸声系数会随厚度的增加而增加,同时增加厚度自然会提高材料的抗折强度,但厚度不宜过大,过大则会导致成本上升,应根据需要选择合适的厚度,综合来看实施例1中的厚度选择最优;

110.对比实施例1和12可以看出,使用了步骤s2中的激光束打孔后,孔隙度有所下降,使得吸声系数得到较大提高,同时对抗折强度的提升也比较明显,说明激光束打孔能够提高材料的力学性能;

111.对比实施例1、15、16可以看出,选用合适的煅烧温度对材料的吸音效果及抗折强度均有一定影响,实施例1中的煅烧温度最为合理;

112.此外,还设置了1组对比例,其中,对比例1为没有对聚氨酯泡沫进行预处理的结果,可以看出未对聚氨酯泡沫进行预处理的情况下吸音效果大大降低,抗折强度也有所降低,这是因为通过对聚氨酯泡沫表面改性处理的方法使聚氨酯泡沫表面粗糙度显著增加,通过低温等离子处理使聚氨酯基体挂浆量均得到显著的增加,力学性能和高温性能将会得到显著的提升,通过机械拉伸使陶瓷筋体直径逐渐增大,从而使其内部的孔结构得到改善,孔隙的顶部具有一定弧度,如图4所示,从而降低了应力在孔隙顶部的集中,提高了试样的耐压强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。