1.本发明属于磷酸生产工艺技术领域,具体涉及一种常温氧化法消除湿法磷酸萃取反应泡沫的方法。

背景技术:

2.工业生产所使用的磷矿粉来源十分广泛,通常伴有碳酸盐、氧化物、硅酸盐、酸不溶物及有机物等成份。在磷矿粉酸解时,有大量气体产生,这些气体与原料中有机物(特别是浮选药剂)、微细粒矿泥,mgo等共同作用产生稳定的三相泡沫,进而在料浆表面形成稳定的泡沫层,且其体积往往可达反应液体积的5~10%。部分磷酸厂起泡严重时,萃取槽生产能力下降50%;甚至使用常规的消泡剂不能产生积极的消泡效果,大量的泡沫有时高达1m。发泡现象愈发严重等问题,将严重影响磷酸正常生产。

3.在萃取磷酸过程中,工业反应槽内形成的泡沫,影响了正常的工艺操作,过度起泡将增加反应温度、萃取槽液位和液相p2o5浓度等工艺指标的控制难度;其上端泡沫还会被尾气夹带排出,造成五氧化二磷的损失和对环境的污染;降低装置的生产能力和设备利用率。因此,常在工艺过程中加入适当的添加剂来抑制其产生和消除泡沫。

4.消泡方法根据原理不同主要分为机械(物理)消泡法和化学消泡法:机械消泡法是借助机械力或压力温度变化使泡沫破裂,达到消泡目的;化学方法主要指向体系中加入一定量的消泡剂或对原料高温焙烧。相比较而言,添加消泡剂的方法被认为是高效的方法。传统消泡剂从属性上大体可分为油型、溶液型、乳液型、粉末型和复合型。用于湿法磷酸生产过程中的消泡剂种类,国外主要有脂肪酸、脂肪醇、磷酸酯、脂肪酰胺等;国内一般用妥尔油松脂、妥尔油脂肪酸、油酸及其硫酸盐、国产yx

‑

l和改性yx

‑

2型以醇胺脂肪酸酰胺为主体的复合含油基型消泡剂。有人采用高温煅烧的方式,将磷矿中的有机物及碳酸盐分解,从而磷矿酸解初期泡沫层高度和中后期泡沫层高度显著下降。机械消泡法由于方法本身及机械结构的局限性,消泡效果不如化学消泡法,但化学消泡投入成本大。

技术实现要素:

5.本发明的主要目的在于针对现有技术存在的不足,提供一种常温氧化法消除湿法磷酸萃取反应泡沫的方法,采用双氧水预处理湿法磷酸原料矿浆,经济高效地从源头消除湿法磷酸萃取反应泡沫。

6.为实现上述方案,本发明采用的技术方案为:

7.一种常温氧化法消除湿法磷酸萃取反应泡沫的方法,包括如下步骤:将双氧水基消泡剂与湿法磷酸原料矿浆混合,得混匀矿浆;然后在均匀搅拌条件下,进行预处理,得预处理矿浆;将预处理矿浆加入磷酸萃取反应装置,进行湿法磷酸的生产。

8.上述方案中,所述双氧水基消泡剂双氧水或双氧水与硫酸亚铁的混合物;其中双氧水的质量浓度为30

‑

50%;硫酸亚铁与双氧水的质量比为1:(10~30)。

9.优选的,所述硫酸亚铁与双氧水的质量比为1:(10~13)

10.上述方案中,所述湿法磷酸原料矿浆的浓度为30~70wt%。

11.上述方案中,所述湿法磷酸原料矿浆与双氧水基消泡剂的质量比为1:(0.0005~0.001)。

12.上述方案中,所述湿法磷酸原料矿浆与硫酸亚铁的质量比为1:(0~0.0001);硫酸亚铁添加量极少,对后续磷酸制备影响极小。

13.优选的,上述方案在耐酸的容器中进行预处理。

14.上述方案中,所述预处理时间为0.1~50h;温度为0~60℃。

15.优选的,所述预处理时间为24h以内。

16.上述方案中,所述湿法磷酸原料矿浆的ph值为2.0~4.5。

17.上述方案中,所述湿法磷酸原料矿浆来源为磷矿选矿厂浮选产出,矿浆中含有一定量的抑制剂、起泡剂、捕收剂等选矿药剂与有机物。

18.上述方案中,所述湿法磷酸的生产为常规二水法湿法磷酸生产方法。

19.与现有技术相比,本发明的有益效果为:

20.1)发明将工业用双氧水和硫酸亚铁联用作为消泡剂,相对于市场常用有机消泡剂,价格低廉,且来源丰富,不产生二次污染;

21.2)采用本发明所述双氧水基消泡剂对湿法磷酸原料矿浆进行预处理,使原料中的选矿残留的有机选矿药剂被充分氧化分解,提高反应液的表面张力并改善矿物和微细粒矿泥表面极性,促进接触角变小,进一步阻止三相泡沫的形成;在下一步磷酸萃取时,产生的泡沫能够快速破裂,进而从源头避免泡沫的产生或减少泡沫的产生量,达到对湿法磷酸萃取过程进行快速、高效率消泡的目的。

22.3)在湿法磷酸厂现有的生产装置中,采用温和的反应条件进行预处理,可将预分解过程提前在矿浆储槽中进行,对生产线几乎无改动,易于现场工业化;使用的氧化消泡剂价格低廉,对后续工艺影响较小。

附图说明

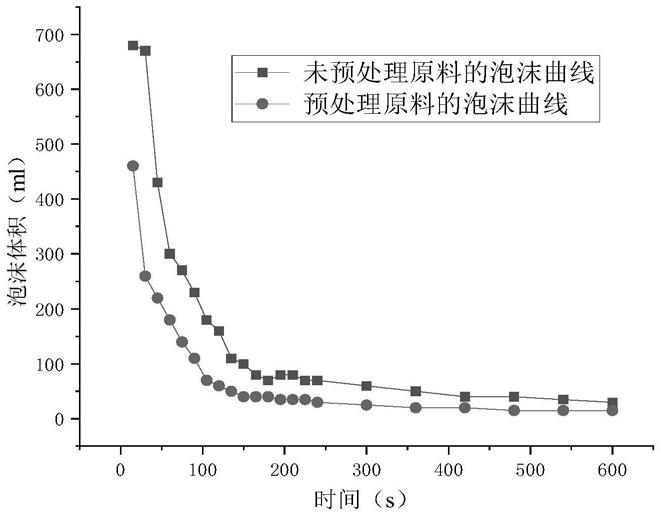

23.图1为利用实施例1所述消泡剂1的消泡效果;

24.图2为利用实施例2所述消泡剂2的消泡效果;

25.图3为利用实施例3所述消泡剂3的消泡效果;

26.图4为利用实施例4所述消泡剂4的消泡效果;

27.图5为原矿和分别利用实施实施例1~4所述消泡剂处理后的接触角检测结果。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.上述方案中,所述湿法磷酸原料矿浆来源为磷矿选矿厂浮选产出,由湖北三宁化工有限公司提供,磷矿品位为28%左右,主要成分为氟磷酸钙;将矿浆进行干燥后所得固体产物的化学组成信息包括:na2o0.321%,mgo2.614%,al2o33.139%,sio

2 13.629%,p2o527.870%, so

3 1.424%,k2o 1.096%,cao42.015%,tio20.263%,fe2o30.915%,

rb2o0.002%,sro 0.075%, bao 0.127%,f1.291%,cl 0.022%,co

2 5.197%。

30.实施例1

31.一种常温氧化法消除湿法磷酸萃取反应泡沫的方法,以双氧水为消泡剂,不添加催化剂,将其应用于预处理湿法磷酸原料矿浆来消除湿法磷酸萃取反应泡沫;具体步骤如下:

32.1)取50%浓度双氧水直接作为消泡剂1;

33.2)以湿法磷酸原料矿浆作为处理的对象,原料矿浆的浓度为65wt%左右,ph为3;

34.3)将磷酸原料矿浆与消泡剂1按质量比1000:1加入到精矿浆泵池,一同泵送到精矿料仓获得混匀矿浆;

35.4)将混匀矿浆置于矿浆槽中,在25℃下,预处理24h,获得预处理矿浆;分别取预处理矿浆和没有预处理矿浆,采用实验室标准方法进行发泡性能测试;

36.5)将预处理矿浆从料仓泵送到磷酸萃取反应装置,采用常规二水法湿法磷酸生产方法进行湿法磷酸的生产;

37.6)预处理的磷酸原料和没有预处理的磷酸原料(磷矿干重40g)的发泡性能如图1所示。

38.图1可见,未处理磷酸原料的最大发泡体积为680ml,而预处理后的磷酸原料的最大发泡体积为460ml;从10min后残余泡沫体积来看,未处理磷酸原料的残余泡沫体积为30ml,而预处理后的磷酸原料的残余泡沫体积为20ml;结果表明,采用双氧水对磷酸原料矿浆进行预处理,可表现出良好的消泡能力。

39.实施例2

40.一种常温氧化法消除湿法磷酸萃取反应泡沫的方法,以双氧水

‑

硫酸亚铁(催化剂)为消泡剂,将其应用于预处理湿法磷酸原料矿浆来消除湿法磷酸萃取反应泡沫;具体步骤如下:

41.1)取浓度50%双氧水作为氧化剂,添加催化剂硫酸亚铁,作为消泡剂2;

42.2)以湿法磷酸原料矿浆作为处理的对象,磷酸原料矿浆的浓度为65wt%左右,ph为3;

43.3)将磷酸原料矿浆与消泡剂2加入到精矿浆泵池,一同泵送到精矿料仓获得混匀矿浆;其中磷酸原料矿浆与双氧水的质量比为1000:1,磷酸原料矿浆与硫酸亚铁的质量比为10000: 1;

44.4)将混匀矿浆置于矿浆槽中,在25℃下,预处理10h,获得预处理矿浆;分别取预处理矿浆和没有预处理矿浆,采用实验室标准方法进行发泡性能测试;

45.5)将预处理矿浆从料仓泵送到磷酸萃取反应装置,进行湿法磷酸的生产;

46.6)预处理的磷酸原料和没有预处理的磷酸原料(磷矿干重40g)的发泡性能如图2所示。

47.如图2所示,未处理磷酸原料的最大发泡体积为680ml,而预处理后的磷酸原料的最大发泡体积为310ml;从10min后残余泡沫体积来看,未处理磷酸原料的残余泡沫体积为30ml,而预处理后的磷酸原料的残余泡沫体积为10ml;结果表明,采用氧水与硫酸亚铁混合使用作为消泡剂有极好的消泡能力。

48.实施例3

49.一种常温氧化法消除湿法磷酸萃取反应泡沫的方法,以双氧水

‑

硫酸亚铁(催化剂)为消泡剂,将其应用于预处理湿法磷酸原料矿浆来消除湿法磷酸萃取反应泡沫;具体步骤如下:

50.1)取浓度50%双氧水作为氧化剂,添加催化剂硫酸亚铁,作为消泡剂3;

51.2)以湿法磷酸原料矿浆作为处理的对象,原料矿浆的浓度为65wt%左右,ph为3;

52.3)将磷酸原料矿浆与消泡剂3加入到精矿浆泵池,一同泵送到精矿料仓获得混匀矿浆;其中磷酸原料矿浆与双氧水的质量比为1300:1,磷酸原料矿浆与硫酸亚铁的质量比为15000: 1;

53.4)将混匀矿浆置于矿浆槽中,在25℃下,预处理18h,获得预处理矿浆;分别取预处理矿浆和没有预处理矿浆,采用实验室标准方法进行发泡性能测试;

54.5)将预处理矿浆从精矿料仓泵送到磷酸萃取反应装置,进行湿法磷酸的生产;

55.6)预处理原料和没有预处理原料(磷矿干重40g)的发泡性能如图3所示。

56.如图3所示,未处理磷酸原料的最大发泡体积为680ml,而预处理后的磷酸原料的最大发泡体积为350ml;从10min后残余泡沫体积来看,未处理磷酸原料的残余泡沫体积为30ml,而预处理后的磷酸原料的残余泡沫体积为13ml;结果表明,采用氧水与硫酸亚铁混合使用作为消泡剂有极好的消泡能力。

57.实施例4

58.一种常温氧化法消除湿法磷酸萃取反应泡沫的方法,以双氧水

‑

硫酸亚铁(催化剂)为消泡剂,将其应用于预处理湿法磷酸原料矿浆来消除湿法磷酸萃取反应泡沫;具体步骤如下:

59.1)取浓度50%双氧水作为氧化剂,添加催化剂硫酸亚铁,作为消泡剂4;

60.2)以湿法磷酸原料矿浆作为处理的对象,原料矿浆的浓度为65wt%左右,ph为3;

61.3)将磷酸原料矿浆与消泡剂3加入到精矿浆泵池,一同泵送到精矿料仓获得混匀矿浆;其中磷酸原料矿浆与双氧水的质量比为1300:1,磷酸原料矿浆与硫酸亚铁的质量比为30000: 1;

62.4)将混匀矿浆置于矿浆槽中,在25℃下,预处理24h,获得预处理矿浆。分别取预处理矿浆和没有预处理矿浆,采用实验室标准方法进行发泡性能测试;

63.5)将预处理矿浆从精矿料仓泵送到磷酸萃取反应装置,进行湿法磷酸的生产;

64.6)预处理矿浆和没有预处理矿浆(磷矿干重40g)的发泡性能如图4所示。

65.如图4所示,未处理磷酸原料的最大发泡体积为680ml,而预处理后的磷酸原料的最大发泡体积为350ml;从10min后残余泡沫体积来看,未处理磷酸原料的残余泡沫体积为30ml,而预处理后的磷酸原料的残余泡沫体积为13ml;结果表明,采用氧水与硫酸亚铁混合使用作为消泡剂有极好的消泡能力。

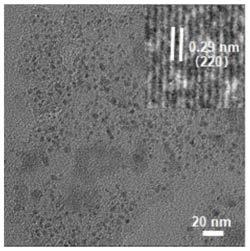

66.图5为原矿和分别利用实施实施例1~4所述消泡剂处理后的接触角检测结果,结果表明,采用本发明所述处理方法可进一步降低矿物和微细粒矿泥表面极性,降低接触角,进一步阻止三相泡沫的形成。

67.以上未涉及之处,适用于现有技术。

68.上述实施例仅是为了清楚地说明所做的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或者变

动,这里无需也无法对所有的实施方式予以穷举,因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。