1.本技术涉及建筑材料技术领域,更具体地说,它涉及一种高强度抗开裂混凝土及其制备工艺。

背景技术:

2.一般把强度等级为c60及其以上的混凝土称为高强度混凝土,它是由水泥、砂、石等原料外加减水剂或同时外加粉煤灰、矿渣等混合料,经过常规工艺生产而获得的混凝土,其以抗压强度高、抗变形能力强、密度大、孔隙率低的优越性,在高层建筑结构、大跨度桥梁结构以及某些特种结构中得到广泛的应用。

3.随着混凝土组成材料的不断发展,人们对混凝土的性能要求不仅仅局限于抗压强度,而是在立足强度的基础上,更加注重混凝土的韧性、耐久性性、防渗水性等综合指标和平衡和协调,而混凝土裂缝仍然是困扰大体积混凝土结构的问题。温度应力是导致混凝土在施工期到运行期开裂的主要原因,在施工期,混凝土中胶凝材料在初凝时因水化热得不到及时散发,导致混凝土内部温度上升,使得混凝土表面和内部温差较大,在自约束作用下产生的温度应力容易造成结构表面裂缝,此外,后期整体降温温差在外约束作用下产生的温度应力容易引起结构贯穿性裂缝。

4.针对上述中的相关技术,发明人认为如何控制混凝土早期水化热引起的混凝土内外温差是防止混凝土开裂的重要措施之一。

技术实现要素:

5.为了降低混凝土早期水化热引起的内外温差,减少裂缝,本技术提供一种高强度抗开裂混凝土及其制备工艺。

6.第一方面,本技术提供一种高强度抗开裂混凝土,采用如下的技术方案:一种高强度抗开裂混凝土,包括以下重量份的组分:360

‑

380份水泥、20

‑

60份粉煤灰、1030

‑

1080份粗骨料、650

‑

700份细骨料、100

‑

110份矿粉、40

‑

60份改性陶粒、6.2

‑

10.5份聚羧酸减水剂、13

‑

16份陶瓷纤维、40

‑

60份壳聚糖微球、120

‑

160份水;所述改性陶粒由以下方法制成:(1)将0.5

‑

1重量份稻壳灰置于

‑

(0.09

‑

0.095)mpa下,放置30

‑

40min,加入1

‑

2重量份浓度为1g/l的多巴胺溶液中,在45

‑

50℃下搅拌均匀,离心,清洗,在45

‑

50℃下干燥20

‑

24h,获得预处理稻壳灰;(2)将0.3

‑

0.5重量份预处理稻壳灰与0.6

‑

1重量份聚乙二醇、1

‑

2重量份无水乙醇溶液混合,真空搅拌1

‑

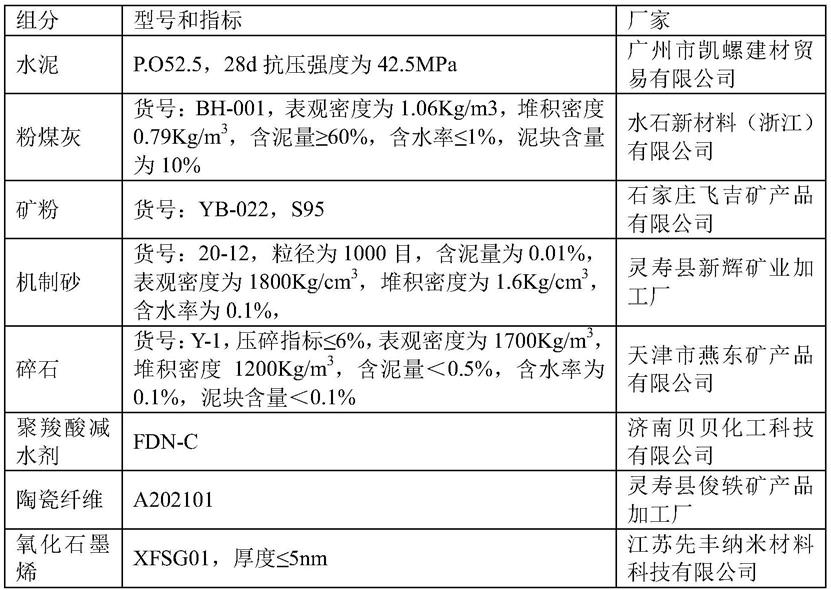

2h,然后在常压下升温至45

‑

50℃,搅拌3

‑

4h,制成改性稻壳灰溶液;(3)将多孔陶粒在70

‑

80℃的水浴中抽真空,然后浸渍在改性稻壳灰中,抽真空2

‑

3h,将多孔陶粒取出,置于5

‑

10℃下冷却2

‑

3h,然后使用封装材料进行包封,制得改性陶粒。

7.通过采用上述技术方案,采用改性陶粒、陶瓷纤维和壳聚糖微球与水泥、粉煤灰等组分制备混凝土,粉煤灰和矿粉的加入,能降低水泥的掺量,降低水泥水化时产生的热量,

而陶瓷纤维具有较低的导热系数,且能增大混凝土的抗拉性能,改变混凝土的变形能力;壳聚糖微球具有多孔结构,能吸水

‑

储水

‑

释水,壳聚糖微球能释放水分,促使其附近的胶凝材料充分水化,并降低水化时产生的热量,降低开裂风险,壳聚糖本身弹性模量高,在水化硬化后期,其微变形能消减混凝土内部的部分应力,进一步降低混凝土的开裂风险。此外,壳聚糖微球附近胶凝材料的充分水化,也增强了胶凝材料与壳聚糖微球的作用力,使混凝土内部结构更加致密,整体强度得到提高。

8.改性陶粒由多孔陶粒内部填充负载在稻壳灰上的聚乙二醇作为相变材料然后封装制得,当混凝土水化产生的热量达到相变点时,相变材料发生相转变,吸收混凝土水化产生的热量,并将热量储存在相变材料中,从而控制温度的上升速度和最高温升值,降低混凝土内部与外部环境之间的热量交换,降低内外温度差,防止混凝土开裂,在混凝土降温过程中,相变材料再次发生相转变,将存储的热量释放出来,降低混凝土温度下降速度,防止温度降低过快,导致混凝土开裂。

9.制备改性陶粒时,首先使用抽真空将稻壳灰内部空隙变成真空,经多巴胺溶液处理后,多巴胺在稻壳灰表面黏附聚合,使稻壳灰表面粗糙度增大,并降低稻壳灰的极性,多巴胺上的官能团邻苯二酚能与稻壳灰表面的硅羟基以氢键的形式结合,使稻壳灰表面的吸附位被多巴胺上的亚氨基替代,因此,聚乙二醇上部分含氧官能团与多巴胺预处理稻壳灰表面的亚氨基结合形成氢键,该氢键的束缚力小于聚乙二醇与稻壳灰表面羟基形成的氢键束缚力,使得聚乙二醇的结晶形成得到改善,从而提高了聚乙二醇的相变焓,并改善了聚乙二醇的热循环储热稳定性。

10.然后采用抽真空的方式,将多孔陶粒内部抽真空,防止相变材料聚二醇在相变过程中发生体积膨胀所产生的压力对多孔陶粒产生破坏,聚乙二醇和预处理稻壳灰的混合液吸附至多孔陶粒内部。

11.优选的,所述步骤(2)中,封装材料包括废旧胶粉、偶联剂、矿粉和水,废旧胶粉用量为多孔陶粒用量的20

‑

30%wt,偶联剂、矿粉和废旧胶粉的质量比为0.3

‑

0.6:0.7

‑

1:1,包封的具体操作为:将废旧胶粉、偶联剂和矿粉混合,熔融,将吸附相变材料的多孔陶粒浸渍在熔融物中5

‑

7s,捞出多孔陶粒,在50

‑

60℃下干燥。

12.通过采用上述技术方案,在偶联剂的作用下,废旧胶粉、矿粉和多孔陶瓷之间能形成稳定的化学键,当多孔陶粒掺入混凝土中,多孔陶粒表面由于矿粉的活性作用,使得水泥基材的絮凝情况及孔结构发生变化,从而形成较好的粘结效果,使游离水减少,降低混凝土的干缩,另外多孔陶粒表面一部分未与偶联剂反应的矿粉在搅拌时脱落,起到外掺的作用。

13.偶联剂在搅拌过程中,会包裹在废旧胶粉表面,其中的有机基团与废旧胶粉相互扩散、聚合、耦合,形成憎水且相互贯穿的聚合物网状结构,而无机基团则和多孔陶瓷表面结合,在多孔陶粒表面形成一层缩合的硅氧烷分子层,使多孔陶粒颗粒表面有机化,增加两者的结合力,从而使废旧胶粉与多孔陶粒更牢固的联结的在一起,防止包封层脱落,导致聚乙二醇泄露;另外废旧胶粉的导热系数小,保温性能好,减缓了热量传递和交换,降低混凝土内部因快速的温度交换导致的温度下降而产生裂缝。

14.优选的,将聚酯纤维浸渍在由水杨酸钠和酚醛树脂胶乳混合制成的浸渍液,将经过饱和氢氧化钠溶液浸渍预处理的废旧橡胶颗粒与聚酯纤维混合,加入熔融的聚氨酯,固化、粉碎;废旧橡胶颗粒与聚酯纤维、聚氨酯的质量比为1:0.3

‑

0.5:0.5

‑

0.7,酚醛树脂乳液

和水杨酸钠的质量比为1:0.3

‑

0.5。

15.通过采用上述技术方案,用水杨酸钠和酚醛树脂乳液作为浸渍液,水杨酸钠能促进聚酯纤维对酚醛树脂乳液的吸收,也可以防止酚醛树脂乳液分子间形成缔合粉,防止分子增大,难以渗透进入聚酯纤维内部,从而有效提高了聚酯纤维的力学性能和粘度,经过氢氧化钠预处理的废旧橡胶颗粒表面记性增加,接触角下降,有利于聚氨酯的充分浸润,提高与聚氨酯的黏附性能,改善废旧胶粉的粘接性,防止封装材料从多孔陶粒上脱离造成聚乙二醇泄漏,且聚酯纤维和聚氨酯具有优异的隔热性能,降低混凝土与外界之间的热量交换速度,减少混凝土内部的温度急速下降产生裂纹。

16.优选的,所述壳聚糖微球经过以下后处理:制备聚丙烯酰胺/氧化石墨烯复合材料,然后将其与去离子水超声混合,加入壳聚糖微球,搅拌0.5

‑

12h,冷冻干燥,聚丙烯酰胺/氧化石墨烯复合材料和壳聚糖微球的质量比为0.01

‑

0.3:1。

17.通过采用上述技术方案,氧化石墨烯结构中因氧化过程中引入了大量的含氧官能团,如羟基、羧基等,这些基团使氧化石墨烯具有亲水性,与聚丙烯酰胺复合,氧化石墨烯表面或层边缘嵌的许多亲水性活性基团,能与聚丙烯酰胺侧链上的

‑

nh2基团形成更加稳定、密实的网络结构,从而为水分子提供更多的空间,因而能提高氧化石墨烯的吸水能力,将吸水能力增强的氧化石墨烯负载在具有多孔结构的壳聚糖微球中,在混凝土中,以保水形式存在于壳聚糖微球中的聚丙烯酰胺/氧化石墨烯复合材料局部失水,促使壳聚糖微球附近的胶凝材料充分水化,降低自收缩和干燥收缩能力,降低开裂风险。

18.优选的,所述步骤(3)中,多孔陶粒为粉煤灰陶粒,筒压强度为13.4

‑

15mpa,堆积密度为790

‑

800kg/m3,表观密度为1360

‑

1500kg/m3,软化系数为0.83

‑

0.91,孔隙率为39

‑

42.9%。

19.通过采用上述技术方案,粉煤灰陶粒密度小,内部孔隙率高,具有质轻、耐腐蚀、抗冻、抗震等性能,且能保温、隔热,降低混凝土水化时的内外温度差,减少裂缝。

20.优选的,所述细骨料为机制砂,粒径为800

‑

1000目;所述粗骨料为碎石,碎石为5

‑

20mm的连续级配碎石,压碎指标≤6%,含泥量<0.5%,泥块含量<0.1%;通过采用上述技术方案,不同粒径的级配碎石形成相互搭接的骨架结构,粒径较小的碎石能填充到粒径较大的碎石相互接触所形成的孔隙内,形成骨架,机制砂的颗粒小,能填充于粗骨料形成的骨架内,提高混凝土的密实度和强度,降低混凝土的孔隙率,提高混凝土的抗压强度。

21.优选的,所述所述粉煤灰为ii级粉煤灰,烧失量为≤2%,含泥量≥60%,含水率≤1%。

22.通过采用上述技术方案,粉煤灰的活性成分为二氧化硅和三氧化二铝,与水泥和水混合后,能够生成较为稳定的胶凝材料,从而使混凝土具有较高的强度,同时粉煤灰中70%以上的颗粒是无定型的球形玻璃体,主要起到滚珠轴承作用,在混凝土拌合物中发挥润滑作用,改善混凝土拌合物的和易性,且粉煤灰与碎石等构成合理级配,使彼此之间互相填充,能有效增加混凝土密实度,进一步提高混凝土的抗压强度。

23.优选的,所述高强度抗开裂混凝土中还含有10

‑

30重量份自修复剂,自修复剂由以下方法制成:

(1)将产碳酸酐酶菌按照2

‑

4%的比例接种在灭活的牛肉膏蛋白胨液体培养基中,在150

‑

200r/min、25

‑

30℃下培养24

‑

48h,离心浓缩至产碳酸酐酶菌的浓度为105‑

106个/ml,制成修复液;(3)将明胶溶于水中,形成重量百分比浓度为2

‑

3%的明胶水溶液,滴加修复液,在25

‑

30min内滴加完成,加入十二烷基苯磺酸钠,在40

‑

50℃下水浴1

‑

2h,过滤,洗涤,制成自修复剂。

24.通过采用上述技术方案,将产碳酸酐酶菌和作为其营养物质的牛肉膏蛋白胨培养基混合浓缩作为修复液,用明胶在十二烷基苯磺酸钠的乳化作用下,修复液被包覆在明胶膜内,因明胶膜质地较脆,当混凝土在出现裂缝时,明胶膜在裂缝扩展应力下破裂,内部的修复液流出,修复液中的产碳酸酐酶菌在培养后能产生碳酸酐酶,碳酸酐酶能捕捉二氧化碳,促使二氧化碳转化为碳酸根,与混凝土内游离的钙离子结合,形成碳酸钙填充裂缝,完成裂缝的修补。

25.第二方面,本技术提供一种高强度抗开裂混凝土的制备工艺,采用如下的技术方案:一种高强度抗开裂混凝土的制备工艺,包括以下步骤:将粗骨料、细骨料和壳聚糖微球浸泡在水中,形成预混物,将预混物置于0

‑

10℃下预冷;将改性陶粒、水泥、粉煤灰、矿粉、陶瓷纤维和聚羧酸减水剂混合均匀,与预冷后的预混物混合均匀,制得高强度抗开裂混凝土。

26.通过采用上述技术方案,将粗骨料、细骨料和壳聚糖微球浸泡在水中,使粗骨料和细骨料充分吸水,壳聚糖微球充分吸水溶胀后进行冷冻,在拌和时,细骨料、粗骨料和壳聚糖微球内部的冷水能降低混凝土水化时产生的热量,并降低混凝土自收缩和干燥收缩应力,降低开裂风险。

27.优选的,所述陶瓷纤维在拌和前,经过以下预处理:将沥青溶解,制成沥青乳液,将陶瓷纤维置于沥青乳液中浸泡20

‑

30min,然后在500

‑

550℃下烘干10

‑

20min,再在质量百分比为0.04

‑

0.08%的聚丙烯酰胺水溶液中浸渍20

‑

24h,取出烘干。

28.通过采用上述技术方案,陶瓷纤维在混凝土中易出现结团现象,将陶瓷纤维在拌和前,先使用液相的沥青乳液包覆,填充陶瓷纤维表面的空隙裂纹,有利于陶瓷纤维的抗拉强度的提高,然后再高温干燥,沥青乳液中溶剂去除,在陶瓷纤维表面生成沥青膜,且沥青在高温下发生氧化,使陶瓷纤维表面的含氧量增加,活性基团的数目增多,陶瓷纤维的活性增强,分散性得到改善,最后将陶瓷纤维浸渍在聚丙烯酰胺水溶液中,聚丙烯酰胺会产生同种微小的电荷负载在陶瓷纤维外壁上,使其产生同种电荷的相互排斥力,促使陶瓷纤维在混凝土中进一步分散。

29.综上所述,本技术具有以下有益效果:1、由于本技术采用陶瓷纤维、壳聚糖微球以及内部包封有相变材料的改性陶粒等组分制备混凝土,由于改性陶粒由多巴胺浸渍稻壳灰负载聚乙二醇制成相变材料,然后将相变材料填充至多孔陶粒中封装制成,多巴胺能增改善聚乙二醇的结晶行为,改善其相变焓,在混凝土内部产生热量时,其能吸收冰储存热量,减缓了热量的产地,减少内部因快速的温度交换导致混凝土开裂的可能性;陶瓷纤维和壳聚糖微球的保温性好,陶瓷纤维的抗裂性强,壳聚糖微球能充分吸水,在水化时释放水分,降低混凝土内部热量,防止混凝土开裂。

30.2、本技术中优选采用废旧胶粉、偶联剂和矿粉作为改性陶粒的封装材料,经过偶联剂的作用,废旧胶粉能与多孔陶粒结合紧密,而矿粉由于其具有活性,能形成较好的粘接效果,在废旧胶粉、偶联剂和矿粉使多孔陶粒内的聚乙二醇包覆紧密;另外废旧胶粉的导热系数小,保温性好,能减缓热量的传递和交换,防止混凝土内部因快速的温度交换导致的温度下降而产生裂缝。

31.3、本技术中优选采用废旧橡胶颗粒、聚氨酯和浸渍水杨酸钠和酚醛树脂乳液的聚酯纤维混合、固化后粉碎制备废旧胶粉,经浸渍的聚酯纤维粘性增大,废旧橡胶颗粒经氢氧化钠预处理后,与熔融聚氨酯的结合力增大,从而使废旧胶粉在熔融粘附在多孔陶粒上时,粘度高,不易脱离,且具有韧性,在内部聚乙二醇发生相变时,包封材料不易撑破而出现聚乙二醇泄漏。

32.4、本技术中优选向混凝土中添加自修复剂,使用出产碳酸酐酶菌和其营养物质作为修复液,包覆在明胶膜内,在裂缝产生时,明胶膜破裂,修复液流出,产碳酸酐酶菌产生碳酸酐酶,碳酸酐酶能捕捉二氧化碳并转化成碳酸根,从而与游离的钙离子形成碳酸钙,对裂缝进行修复。

33.5、本技术中将陶瓷纤维在与水泥等组分拌和前,用沥青乳液浸渍并高温焙烧后,再浸渍在聚丙烯酰胺溶液中,预处理后的陶瓷纤维在混凝土中的分散性得到提升,不宜结团,从而使混凝土的力学性能得到进一步的改善。

具体实施方式

34.壳聚糖微球的制备例1制备例1:采用液滴

‑

冷凝法制备壳聚糖微球,具体操作如下:将分子量为30kda、脱乙酰度为90%的壳聚糖溶于质量百分比浓度为2%的醋酸溶液中,形成质量百分比浓度为2%的壳聚糖溶液,加入预冷至

‑

15℃的二甲基硅油,收集冷凝够的颗粒,浸泡在质量百分比浓度为25%的氢氧化钠的乙醇溶液中1h,然后在浸泡在质量百分比浓度为2.5%的戊二醛中2h,在

‑

20℃下预冷2h,在

‑

10℃和13pa下冷冻2h。

35.改性陶粒的制备例1

‑

10制备例1

‑

10中稻壳灰的物理性质和化学性质分别如表1和表2所示;聚乙二醇选自济南景程化工有限公司,货号为peg

‑

4000;abs再生颗粒选自文安县昊达塑料厂,型号为abs黑;硅烷偶联剂kh

‑

550选自武汉卡诺斯科技有限公司,s95级矿粉选自石家庄飞吉矿产品有限公司,货号为yb

‑

022;聚酯纤维选自山东路克复合材料有限公司,长度为5mm,直径为16μm;酚醛树脂乳液选自上海水兴实业有限公司,型号为e730;聚氨酯选自东湾毅胜化工有限公司,牌号为ma9。

36.表1稻壳灰的物理性质水分含量(%)密度(g/cm3)ph值极限氧指数(%)681.569.510.8表2稻壳灰的化学性质sio2al2o3fe2o3caok2o3na2omgo78.260.780.759.873.740.00861.64制备例1:(1)将0.5kg稻壳灰置于

‑

0.09mpa下,放置30min,加入1kg由0.05g盐酸多

巴胺溶液溶于50ml新配的ph值为8.5的磷酸缓冲液制成的浓度为1g/l的多巴胺溶液中,在45℃下搅拌均匀,离心,清洗,在45℃下干燥24h,获得预处理稻壳灰,稻壳灰由稻壳在600℃下烧制后就那个振动式球磨机粉末,并过60mm筛制得;(2)将0.3kg预处理稻壳灰与0.6kg聚乙二醇、1kg无水乙醇溶液混合,真空搅拌1h,然后在常压下升温至45℃,搅拌4h,制成改性稻壳灰溶液;(3)将多孔陶粒在70℃的水浴中抽真空,然后浸渍在改性稻壳灰溶液中,抽真空3h,将多孔陶粒取出,置于5℃下冷却3h,然后使用封装材料进行包封,制得改性陶粒;多孔陶粒为粉煤灰陶粒,粒径为3mm,筒压强度为13.4mpa,堆积密度为790kg/m3,表观密度为1500kg/m3,软化系数为0.83,孔隙率为39%;封装材料为石蜡,包封方法为:将石蜡熔化成液体,将多孔陶粒置于液态石蜡中,搅拌5s,捞出多孔陶粒,晾干。

37.制备例2:(1)将1kg稻壳灰置于

‑

0.095mpa下,放置40min,加入2kg由0.05g盐酸多巴胺溶液溶于50ml新配的ph值为8.5的磷酸缓冲液制成的浓度为1g/l的多巴胺溶液中,在50℃下搅拌均匀,离心,清洗,在50℃下干燥20h,获得预处理稻壳灰;(2)将0.5kg预处理稻壳灰与1kg聚乙二醇、2kg无水乙醇溶液混合,真空搅拌2h,然后在常压下升温至50℃,搅拌3h,制成改性稻壳灰溶液;(3)将多孔陶粒在80℃的水浴中抽真空,然后浸渍在改性稻壳灰溶液中,抽真空2h,将多孔陶粒取出,置于10℃下冷却2h,然后使用封装材料进行包封,制得改性陶粒;多孔陶粒为粉煤灰陶粒,粒径为3mm,筒压强度为15mpa,堆积密度为800kg/m3,表观密度为1500kg/m3,软化系数为0.91,孔隙率为42.9%;封装材料为石蜡,包封方法为:将石蜡熔化成液体,将多孔陶粒置于液态石蜡中,搅拌5s,捞出多孔陶粒,晾干。

38.制备例3:与制备例1的区别在于,封装材料为质量比为0.3:0.7:1的偶联剂、矿粉和废旧胶粉,废旧胶粉的用量为多孔陶粒的20%,偶联剂为硅烷偶联剂kh

‑

550,矿粉为s95级矿粉,废旧胶粉由市售abs再生颗粒研磨至粒径为200目,包封方法为:将废旧胶粉、偶联剂和矿粉混合,加热熔融,将吸附相变材料的多孔陶粒浸渍在熔融物中5s,捞出多孔陶粒,在50℃下干燥。

39.制备例4:与制备例1的区别在于,封装材料为质量比为0.6:1:1的偶联剂、矿粉和废旧胶粉,废旧胶粉的用量为多孔陶粒的30%,偶联剂为硅烷偶联剂kh

‑

550,矿粉为s95级矿粉,废旧胶粉由市售abs再生颗粒研磨至粒径为200目,包封方法为:将废旧胶粉、偶联剂和矿粉混合,加热熔融,将吸附相变材料的多孔陶粒浸渍在熔融物中7s,捞出多孔陶粒,在60℃下干燥。

40.制备例5:与制备例3的区别在于,封装材料中未添加偶联剂。

41.制备例6:与制备例3的区别在于,封装材料中未添加矿粉。

42.制备例7:与制备例3的区别在于,废旧胶粉由以下方法制成:将废旧橡胶颗粒置于饱和的氢氧化钠溶液中,在室温下恒温浸泡10min,洗涤、干燥;将聚酯纤维浸渍在水杨酸钠和酚醛树脂乳液混合制成的浸渍液中,在180℃下浸渍1h,将预处理的废旧橡胶颗粒和聚酯纤维混合,加入熔融后的聚氨酯,在130℃和10mpa下固化,粉碎至200目;废旧橡胶颗粒与聚酯纤维、聚氨酯的质量比为1:0.3:0.5,酚醛树脂乳液和水杨酸钠的质量比为1:0.3。

43.制备例8:与制备例7的区别在于,聚酯纤维未经浸渍液预处理。

44.制备例9:与制备例7的区别在于,浸渍液中未添加水杨酸钠。

45.制备例10:与制备例7的区别在于,未添加聚氨酯。

46.自修复剂的制备例1

‑

4制备例1

‑

4中明胶选自山东金成达生物科技有限公司,货号为0148;胶质芽孢杆菌选自河南新仰韶生物酶制剂有限公司,货号为yssh

‑

s024,含量为50亿/g;乳酸杆菌选自威凯海思(山东)生物工程有限公司,货号为wkhs

‑

001,复合菌含量为100亿cfu/g。

47.(1)将产碳酸酐酶菌按照2%的比例接种在灭活的牛肉膏蛋白胨液体培养基中,在150r/min、25℃下培养24h,离心浓缩至产碳酸酐酶菌的浓度为105个/ml,制成修复液,产碳酸酐酶菌为胶质芽孢杆菌;(3)将明胶溶于水中,形成重量百分比浓度为2%的明胶水溶液,向1kg明胶水溶液中滴加2kg修复液,在25min内滴加完成,加入0.2kg十二烷基苯磺酸钠,在50℃下水浴1h,过滤,洗涤,制成自修复剂。

48.制备例2:(1)将产碳酸酐酶菌按照4%的比例接种在灭活的牛肉膏蛋白胨液体培养基中,在200r/min、30℃下培养48h,离心浓缩至产碳酸酐酶菌的浓度为106个/ml,制成修复液,产碳酸酐酶菌为胶质芽孢杆菌;(3)将明胶溶于水中,形成重量百分比浓度为3%的明胶水溶液,向1kg明胶水溶液中滴加2kg修复液,在30min内滴加完成,加入0.2kg十二烷基苯磺酸钠,在40℃下水浴2h,过滤,洗涤,制成自修复剂。

49.制备例3:与制备例1的区别在于,步骤(2)中,向1kg明胶水溶液中加入0.2kg甘油。

50.制备例4:与制备例1的区别在于,用等量乳酸杆菌替代胶质芽孢杆菌。实施例

51.以下实施例中各原料来源如表3所示。

52.表3各实施例中原料来源实施例1:一种高强度抗开裂混凝土,其原料用料如表4所示,表4中,粗骨料为5

‑

20mm的连续级配碎石,细骨料为机制砂,粉煤灰为ii级粉煤灰;矿粉为s95级矿粉,水泥为硅酸盐水泥,矿渣掺入量为20%,壳聚糖微球选自壳聚糖微球的制备例1,改性陶粒选自改性陶粒的制备例1。

53.上述高强度抗开裂混凝土的制备工艺,包括以下步骤:s1、将粗骨料、细骨料和壳聚糖微球浸泡在水中,形成预混物,将预混物置于10℃下预冷5h;s2、将改性陶粒、水泥、粉煤灰、矿粉、陶瓷纤维和聚羧酸减水剂混合均匀,与预冷后的预混物混合均匀,制得高强度抗开裂混凝土。

54.表4实施例1

‑

4中高强度抗开裂混凝土的原料用量实施例2

‑

4:一种高强度抗开裂混凝土,与实施例1的区别在于,原料用料如表2所示。

55.实施例5

‑

13:一种高强度抗开裂混凝土,与实施例1的区别在于,改性陶粒的制备例如表5所示。

56.表5实施例5

‑

13中改性陶粒的制备例选择实施例制备例实施例1制备例1实施例5制备例2实施例6制备例3实施例7制备例4实施例8制备例5实施例9制备例6实施例10制备例7实施例11制备例8实施例12制备例9实施例13制备例10

实施例14:一种高强度抗开裂混凝土,与实施例10的区别在于,壳聚糖微球经过以下后处理:

①

制备聚丙烯酰胺/氧化石墨烯复合材料:将氧化石墨烯和去离子水超声混合,制成质量分数为0.1%的悬浮液,向10kg悬浮液中加入7kg丙烯酰胺、0.007kg n,n

‑

亚甲基双丙烯酰胺,通入氮气,搅拌15min,停止通氮气,升温至45℃,加入0.08kg过硫酸铵,升温至70℃,搅拌2h,降温至室温,洗涤至中性、干燥,研磨,制成聚丙烯酰胺/氧化石墨烯复合材料;

②

将3kg聚丙烯酰胺/氧化石墨烯复合材料与10kg去离子水超声混合,加入壳聚糖微球制备例1制成的壳聚糖微球,搅拌10h,冷冻干燥,聚丙烯酰胺/氧化石墨烯复合材料和壳聚糖微球的质量比为0.3:1,冷冻干燥的预冷温度为

‑

40℃,时间为2h,然后在

‑

20℃下冷冻1h,真空度为13pa。

57.实施例15:一种高强度抗开裂混凝土,与实施例14的区别在于,原料中还加入了20kg自修复剂,自修复剂由自修复剂的制备例1制成。

58.实施例16:一种高强度抗开裂混凝土,与实施例14的区别在于,原料中还加入了10kg自修复剂,自修复剂由自修复剂的制备例2制成。

59.实施例17:一种高强度抗开裂混凝土,与实施例15的区别在于,自修复剂由自修复剂的制备例3制成。

60.实施例18:一种高强度抗开裂混凝土,与实施例15的区别在于,自修复剂由自修复剂的制备例4制成。

61.实施例19:一种高强度抗开裂混凝土,与实施例15的区别在于,陶瓷纤维在拌和前,经过以下预处理:将1kg沥青用2kg四氢呋喃溶解,制成沥青乳液,将2kg陶瓷纤维置于沥青乳液中浸泡20min,然后在500℃下烘干10min,再在质量百分比为0.07%的聚丙烯酰胺水溶液中浸渍20h,取出烘干。

62.实施例20:一种高强度抗开裂混凝土,与实施例19的区别在于,陶瓷纤维在拌和前,经过以下预处理:将1kg沥青用2kg四氢呋喃溶解,制成沥青乳液,将2kg陶瓷纤维置于沥青乳液中浸泡20min,室温干燥,再在质量百分比为0.07%的聚丙烯酰胺水溶液中浸渍20h,取出烘干。

63.实施例21:一种高强度抗开裂混凝土,与实施例15的区别在于,陶瓷纤维在拌和前,经过以下预处理:将2kg陶瓷纤维在质量百分比为0.07%的聚丙烯酰胺水溶液中浸渍20h,取出烘干。

64.对比例对比例1:一种高强度抗开裂混凝土,与实施例1的区别在于,制备改性陶粒时,稻壳灰未经多巴胺溶液预处理。

65.对比例2:一种高强度抗开裂混凝土,与实施例1的区别在于,制备改性陶粒时,使用等量的陶粒替代改性陶粒。

66.对比例3:一种高强度抗开裂混凝土,与实施例1的区别在于,使用等量碳纤维替代陶瓷纤维。

67.对比例4:一种高强度抗开裂混凝土,与实施例1的区别在于,未添加壳聚糖微球。

68.对比例5:一种高强抗裂混凝土的制备方法,具体步骤为:(1)将460份通用硅酸盐水泥、50份粉煤灰、40份硅灰、1050份粗骨料、580份细骨料、50份改性沸石粉和0.6份聚丙烯

纤维混合搅拌2min;(2)向步骤(1)得到的混合物中加入水和15.5份聚羧酸减水剂,继续搅拌5min,其中水胶比为0.25;(3)向步骤(2)得到的混合物中加入140份改性废弃abs塑料颗粒,继续搅拌3min;(4)常温下成型,24小时拆模,标准养护28天即得高强抗裂混凝土。

69.其中:硅酸盐水泥为强度42.5mpa的普通硅酸盐水泥,粉煤灰为超细粉煤灰,平均粒径2.7μm,硅灰的比表面积为≥20000m2/kg,平均粒径0.14μm,粗骨料为5

‑

25mm连续级配碎石,细骨料是细度模数为2.5的天然河砂,聚丙烯纤维为束状网纤维,孔径9mm,纤维直径22μm,长度16mm,聚羧酸减水剂减水率为28%。

70.性能检测试验一、改性陶粒的包封效果检测:取制备例1

‑

10制备的改性陶粒各2g,放置在内部直径为2cm的圆柱形不锈钢模具中,并以合适的压力进行压片,达到直径为2cm厚度为4mm的圆片样品,将样品放置在滤纸上,并置于60℃恒温烘箱中,每隔10h,对样品进行称重,改性陶粒的渗漏率按照下式计算:l(%)=(m1

‑

m0)/m0,其中m0和m1分别代表样品初始质量和样品每次称重的质量,将检测结果记录于表6中。

71.表6改性陶粒的包封效果由表6中数据可以看出,制备例1

‑

2中,以石蜡为封装材料,制成的改性陶粒的渗漏率达到10.98%,而制备例3和制备例4中使用废旧abs胶粉、矿粉和偶联剂作为封装材料,制成的改性陶粒的渗透率为7.25%和7.23%,相较于制备例1和制备例2,改性陶粒的渗漏率显著下降。

72.制备例5相较于制备例3,封装材料中未添加偶联剂,改性陶粒的渗漏率检测结果均大于制备例3,说明废旧胶粉和矿粉对聚乙二醇难以起到很好的防渗作用。

73.制备例6与制备例3相比,封装材料中未添加矿粉,改性陶粒的渗漏率增大,说明添加矿粉,能增大封装材料的防渗效果。

74.制备例7与制备例3相比,使用废旧橡胶颗粒和经过浸渍液浸泡的聚酯纤维混合后,再与熔融聚氨酯混合,固化、粉碎制成的废旧胶粉,胶粉的韧性增强,粘度增大,改性陶粒的渗漏率降低,说明本技术制备的废旧胶粉对改性陶粒的防渗效果较好,能防止聚乙二醇渗漏。

75.制备例8与制备例7相比,聚酯纤维未经浸渍液浸渍,改性陶粒的渗漏率降低,在60h时为6.99%,说明经过浸渍的聚酯纤维,能增强废旧胶粉与多孔陶粒的粘接性,并改善废旧胶粉的韧性,防止聚乙二醇渗漏。

76.制备例9与制备例7相比,浸渍液中未添加水杨酸钠,经过检测可知,制备例9制成的改性陶粒的渗漏率相较于制备例7,显著增大,说明水杨酸钠能加速酚醛树脂乳液对聚酯纤维的渗透,从而增强废旧胶粉与多孔陶粒的粘接性,提高防渗漏效果。

77.制备例10与制备例7相比,未添加聚氨酯,改性陶粒的渗漏率在60h时达到最大值,说明聚氨酯能增强废旧胶粉对多孔陶粒的包封效果,增大防渗性。

78.二、混凝土的抗裂性测试:按照实施例1

‑

21和对比例1

‑

5中方法制备混凝土浆体,将实施例1

‑

18和对比例1

‑

5制备的混凝土浆体养护28d后,测试抗压强度和裂抗拉强度,并观察各组样品在28d内表面是否有裂缝产生,记录裂缝的长度,测试样品为150mm

×

150mm

×

150mm的立方体标准试样,抗压强度和劈裂抗压强度按照gb/t50081

‑

2002《普通混凝土力学性能试验方法》进行测试,将检测结果记录于表7中。

79.表7高强度抗开裂混凝土的抗裂性测试结果

由表7中数据可以看出,实施例1

‑

4均使用制备例1制成的改性陶粒,实施例5采用制备例2制成的改性陶粒使用石蜡为封装材料,实施例1

‑

5制成的混凝土抗压强度高,且具有较高的劈裂抗折强度,在28天内产生的裂纹数在10条以内,且裂纹长度小,具有较好的防止混凝土内外温差引起混凝土开裂的效果。

80.实施例6和实施例7中分别采用制备例3和制备例4制成的改性陶粒,改性陶粒的封装材料为废旧胶粉、偶联剂和矿粉,实施例3

‑

4制成的混凝土在28天内产生的裂纹数量相较于实施例1有所降低,且裂纹长度缩短。

81.实施例8和实施例9分别采用改性陶粒制备例5和制备例6制成的改性陶粒,制备例5因封装材料中未添加偶联剂,制备例6因封装材料中未添加矿粉,实施例8和实施例9制成的混凝土,裂纹数量比实施例6增大,且裂缝长度增大。

82.实施例10采用制备例7制成的改性陶粒,因封装材料中废旧胶粉由废旧橡胶颗粒、聚酯纤维和聚氨酯制成,改性陶粒的裂纹数目为0,具有较好的降低混凝土水化时的内外温差的效果,能防止混凝土水化时产生裂缝。

83.实施例11采用制备例8制成的改性陶粒,因未使用浸渍液浸渍聚酯纤维,聚酯纤维内部未渗透浸渍液,使得制成的废旧胶粉对多孔陶粒的粘接性下降,改性陶粒中聚乙二醇易渗漏,对混凝土内部的热能储存效果下降。

84.实施例12中采用制备例9制成的改性陶粒,与实施例10相比,其裂缝数量增大,同样实施例13中裂纹数量也增大,实施例12和实施例13说明水杨酸钠和聚氨酯均能增大废旧

胶粉对多孔陶粒的封装效果。

85.实施例14相较于实施例10,对壳聚糖微球进行了后处理,使壳聚糖内部存水量增大,从而进一步降低混凝土内部温度,缩小裂缝数量。

86.实施例15

‑

18相较于实施例10,添加了自修复剂,与实施例10相同,在28天不会因为混凝土内外温差产生裂纹。

87.实施例19与实施例15相比,将陶瓷纤维在拌和前,用沥青乳液浸渍后,再高温下焙烧,然后再浸渍在聚丙烯酰胺水溶液中,由表7中数据可以看出,实施例19制备的混凝土抗压强度显著提高,且劈裂抗折强度增大,说明陶瓷纤维在混凝土中分散均匀,没有产生结团。

88.实施例20与实施例15相比,将陶瓷纤维浸渍沥青乳液后没有进行高温焙烧,实施例20制备的混凝土虽然抗压强度提升,但提升幅度没有实施例19高。

89.实施例21与实施例15相比,将陶瓷纤维仅在聚丙烯酰胺溶液中浸渍,与实施例19相比,混凝土的抗压强度下降,劈裂抗折强度减小。

90.对比例1中稻壳灰未经多巴胺溶液预处理,与实施例1相比,混凝土水化时,产生裂缝的数量增大,裂缝长度增加,说明多巴胺溶液预处理稻壳灰能增强聚乙二醇在多孔陶粒中的负载,防止其泄漏。

91.对比例2使用等量陶粒替代改性陶粒,未改性陶粒难以缓解混凝土水化时的内外温差,无法降低混凝土因温差引起的裂纹。

92.对比例3中使用等量碳纤维替代陶瓷纤维,碳纤维的导热系数大于陶瓷纤维,使混凝土内部产生的热量在内部传递,而难以散失,从而导致混凝土的内外温度差较大,产生的裂纹数量较多。

93.对比例4中未添加壳聚糖微球,混凝土裂纹数量增大,说明壳聚糖微球能降低混凝土内外温差,防止产生裂纹。

94.对比例5为现有技术制备的高强度抗裂混凝土,其抗压强度奥,但劈裂抗折强度比实施例1小,且在28天内出现的微裂缝条数高达17条,且微裂缝的平均长度为5.4cm,相较于实施例1,对比例5中混凝土在硬化时易产生裂缝,且劈裂抗折强度较小。

95.三、混凝土的自修复性测试:将实施例1、实施例10和实施例14

‑

18制备的混凝土浆体养护28d,形成混凝土试件,在混凝土试件表面形成约300μm的微裂缝,用体视显微镜(放大倍数为50倍)对试件表面裂缝宽度进行持续的观测,按照下式计算裂缝的愈合率(%):a=(w1

‑

w2)/w1,其中a为裂缝愈合率,w1为初始裂缝宽度,w2为修复后裂缝宽度,分别在第7天、14天、21天和28天测量裂缝的愈合率,将检测结果记录于表8中。

96.表8混凝土的自修复性能

由表8中数据可以看出,实施例1、实施例10和实施例14制备的混凝土对裂缝的自修复能力较差,而实施例15

‑

16中添加了自修复剂,对混凝土的裂纹具有较好的自修复效果,在产生裂纹的第28天,修复率能达到94.7

‑

96.8%,而实施例17中采用修复剂制备例3制成的修复剂,其中添加了甘油作为增塑剂,增加了明胶的韧性,使得包覆修复液的明胶膜难以破裂,但随着裂缝的扩展,明胶破裂,修复液流出,对混凝土仍具有自修复效果。

97.实施例18中采用乳酸杆菌替代胶质芽孢杆菌,乳酸杆菌难以产生碳酸酐酶,所以难以产生碳酸根,无法与游离钙离子结合,对裂缝进行修复。

98.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。