1.本发明涉及一种用于检测风扇壳体中的可磨损材料的环形层的面上的至少一个粗糙度的方法。本发明还涉及一种用于修复粗糙度的方法以及用于飞行器涡轮机的风扇壳体。

2.粗糙度是指由于从环形层的面局部地、微米级地去除材料而导致的表面不均匀。

背景技术:

3.现有技术由文献ep

‑

a1

‑

2 990 660、ep

‑

a1

‑

3 263 844、us

‑

a1

‑

2016061049和ep

‑

a2

‑

2 962 844示出。

4.在飞行器涡轮机上组装的风扇壳体的主要功能是确保在发生碎片摄入或风扇叶片丢失时的保持力。

5.风扇壳体的一些次要功能是确保空气入口管道和中间壳体外壳之间的力和力矩的机械连续性,以使得能够附接通道式面板,例如上游隔音外壳、可磨损层的支撑套筒和下游隔音面板。

6.风扇壳体的其它功能是使得能够附接设备和支撑件,以满足防火和防泄漏的规范,并使得电流能够连续以用于雷电保护。

7.例如,在涡轮机上,多达十八个风扇叶片可以安装在可磨损层的对面。该可磨损层通常由固体彩色多孔材料制成,由于风扇叶片与该层发生接触,该可磨损层在涡轮机运行期间会破碎,以确保最佳的空气动力学通道。

8.当涡轮机不运行时,需要一定的间隙,以确保风扇叶片可以安装在风扇壳体中。

9.在涡轮机运行期间,由所有风扇叶片组成的风扇轮的惯性导致轮移开,以填充安装间隙,并创造最佳的空气动力学通道。

10.为了创造这种空气动力学通道,风扇叶片与可磨损层发生接触,并根据需要使该可磨损层破碎。

11.在涡轮机运行期间,一些可磨损的多孔材料在其破碎时可能会与表面的其余部分分离。

12.这并不是造成可磨损层破碎的唯一原因,因为在涡轮机运行期间,风扇可能会吸入异物,这可能会对可磨损表面造成或多或少的异常损坏。

13.这些缺失表面或粗糙度为几微米数量级,需要系统地检查在与叶片依次相对的可磨损层的一个面上的这些缺失表面或粗糙度,以便将这些缺失表面或粗糙度归入下列类别之一。

14.第一类由小的微米粗糙度构成,以形成不需要修整的轻微表面粗糙度。

15.第二类由更深但仍为微米级尺寸和局部的粗糙度构成,以形成需要修整的中等表面粗糙度,这不涉及局部更换可磨损层。

16.第三类由更深的粗糙度或主要表面粗糙度构成,其需要在较大或较小的局部区域中更换可磨损层。

17.每个粗糙度或缺失表面根据其维度特性(主要是尺寸和深度)归入类别。因此,操作者必须配备有特定设备,并逐一控制每个区域。

18.因此,可磨损层必须保持完整,以确保该可磨损层与风扇叶片有关的功能。相反,可能覆盖可磨损层的耐磨层在损坏时会退化到其全部厚度。这种退化是可能的,因为与可磨损层不同,耐磨层在涡轮机的运行中不起重要作用。

19.因此,本发明的基本问题在于检测用于飞行器涡轮机的风扇壳体中的可磨损材料的环形层的面上的一个或多个粗糙度,并识别粗糙度的深度,而不需要从风扇壳体上移除可磨损层。

技术实现要素:

20.本发明提出一种用于检测用于飞行器涡轮机的风扇壳体中的可磨损材料的环形层的面上的至少一个粗糙度的方法,其特征在于,该方法包括:

21.‑

在可磨损层的所述面上沉积第一涂层和覆盖直接沉积在可磨损层上的第一涂层的至少一个第二涂层的步骤,每个第一涂层或第二涂层具有精确测量的预定的相应的厚度和将这些厚度彼此区分开的物理特征,

22.‑

观察如此涂覆的可磨损层的步骤,所述面上的第一涂层的局部出现表示需要局部修整的粗糙度,并且在所述面上的第二涂层消失后,第一涂层的局部消失表示需要局部更换粗糙度周围的可磨损层的粗糙度。

23.本发明的提议包括在可磨损层上叠加至少两个涂层,至少两个涂层有利地呈相应的漆层形式,涂层的总厚度等于检测到严重粗糙度的限定的粗糙度的深度水平,并且叠加在第一涂层上的第二涂层的厚度对应于待处理的不太严重的粗糙度。

24.这两个涂层优选地呈相应的漆层形式,这两个涂层可以覆盖叶片轮的与叶片相对的面,并因此形成可磨损层的最外部的面。

25.所获取的技术效果是在不拆卸风扇壳体的情况下,通过对可磨损层及其涂层进行简单的视觉观察来检测一个或多个粗糙度及其深度水平。

26.因此,通过简单的视觉观察可以获得粗糙度的检测和划分,或者获得特别是存在于与叶片相对的面上的粗糙度,然后将两个涂层集成在一起,这两个涂层有利地呈相应的漆层形式。这加快了一个或多个粗糙度的检测,并使该检测更准确。

27.在这种视觉观察之后,可磨损层准备根据其深度水平进行处理,这表示由于不需要例如在工程办公室中对粗糙度的确认进行第二次检测而节省了时间。

28.风扇壳体的操作者甚至可以自己看到粗糙度的深度水平,因为这种视觉观察不需要任何特定的技能。因此避免了向服务部门不合理的退货,这节省了时间和金钱。在可磨损层上执行的修整仅在必要时因此总是出于正确的原因而执行。

29.由于对于凹陷的粗糙度存在两个涂层,这两个涂层优选地为漆层,则可以将三种类型的粗糙度的深度水平区分开,即当第一涂层在粗糙度水平处保持被第二涂层覆盖时为弱的表面粗糙度水平,当通过在粗糙度水平处去除第二涂层而可见第一涂层时为强的表面粗糙度水平,当第一涂层在粗糙度水平处也消失时为最严重的第三水平。

30.另外,在可磨损层的与叶片轮相对的面上存在两个涂层增强了该可磨损层的美观性,这两个涂层优选地呈相应的漆层形式。

31.该检测方法不需要复杂的动作,并且与涂层,特别是与可磨损层的与叶片相对的面的漆涂层没有根本的不同,不同之处在于要精确地控制涂层的厚度。

32.优选地,在实施沉积步骤之前,进行对影响可磨损层的粗糙度深度的第一水平和至少第二水平进行限定的步骤,从所述面测量第一深度水平和第二深度水平,并且对于第一水平,表示需要局部更换粗糙度周围的可磨损层,或者对于第二水平,需要在粗糙度的水平处进行局部修整,所述至少一个第二涂层的厚度等于深度的第二水平,并且第一覆盖涂层的厚度等于深度的第一水平减去所述至少一个第二涂层的厚度,

33.有利地,当在所述面上可见粗糙度时,在该粗糙度中,第一涂层被第二涂层覆盖,则得出结论,存在不需要任何局部修整的粗糙度。

34.有利地,粗糙度深度的第一水平至少大于0.5毫米,粗糙度深度的第二水平至少大于0.2毫米且小于0.5毫米。

35.有利地,第一涂层和所述至少一个第二涂层呈相应的漆层形式,通过涂漆或粉末涂层类型的方法可以在具有第一涂层和第二涂层的可磨损层的所述面上进行表面喷涂。

36.在沉积之前,有必要通过用细粒喷砂来制备表面,以产生小的粘附点,这将有助于涂层的粘附。

37.沉积可以由围绕马达轴线旋转的机械臂完成,在精确控制的条件下进行工作,例如气流、臂的旋转速度、湿度和温度。

38.在漆层中的每一个漆层沉积后,需要高压釜过程,以使涂层聚合并获得恒定厚度的均匀层,该过程在例如200℃下进行30分钟,时间根据沉积层的厚度而变化。

39.实施根据本发明的方法的主要困难是根据对应于给定水平的粗糙度的深度水平来控制涂层中的每一个涂层的厚度。

40.例如,两个涂层的叠加不得改变涂层中的每一个涂层的厚度,并且两个涂层之间不得至少部分混合。另外,当涂层不遭受任何类型的破碎或风化时,涂层的厚度应保持恒定,并且在可磨损层的使用寿命期间不变化。

41.可以知道的是,在可磨损层的与叶片相对的一个面上涂漆,但不使用具有不同物理特征的两个涂层,这两个涂层彼此容易识别。这仅仅是为了美观的目的,并且在适当的情况下,以保护可磨损层,但在监测由可磨损层上的破碎或改变所产生的粗糙度方面没有作用,这使得能够实施根据本发明的方法。

42.有利地,第一涂层和所述至少一个第二涂层具有不同的色域。

43.有利地,第一涂层和所述至少一个第二涂层分别形成风扇壳体的耐磨层,有利地,每个涂层适于在其整个厚度上退化。

44.本发明涉及一种用于修复用于飞行器涡轮机的风扇壳体中的可磨损材料的环形层的面上的粗糙度的方法,其特征在于,根据这种检测方法检测到所述至少一个粗糙度,在第一涂层局部出现所述面上的粗糙度水平处之后,进行粗糙度的局部修整,并且在所述面上的粗糙度水平处的第二涂层消失后,且在第一涂层局部消失之后,进行粗糙度周围的可磨损层的局部更换。

45.本发明还涉及一种用于飞行器涡轮机的风扇壳体,该风扇壳体包括可磨损材料的环形层,并实施这种检测可磨损层的所述面上的至少一个粗糙度的方法,其特征在于,可磨损材料的层的所述面被至少两个涂层覆盖,每个第一涂层或第二涂层具有精确测量的预定

的相应的厚度和将这些厚度彼此区分开的物理特征。

46.这种风扇壳体在用户的满意度和安全性方面带来了显著的改善,因为用户确切地知道由可磨损层的破碎所产生的粗糙度的深度以及修复这些粗糙度的方法和成本,因为粗糙度通过该粗糙度的深度水平来检测,并经受最适合该粗糙度的深度水平的处理。

47.有利地,第一涂层和所述至少一个第二涂层是漆层,第一涂层和第二涂层的物理特征由单独或组合的以下参数中的任何一个给出:颜色、色调、纹理。

48.本发明涉及一种飞行器涡轮机,其特征在于,该飞行器涡轮机包括这种风扇壳体。

附图说明

49.通过阅读以下以非限制性示例给出的详细描述和附图,本发明的其他特征、目的和优点将变得显而易见,并且在附图中:

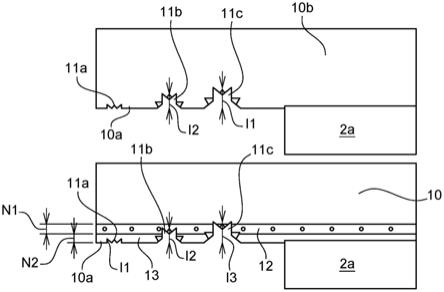

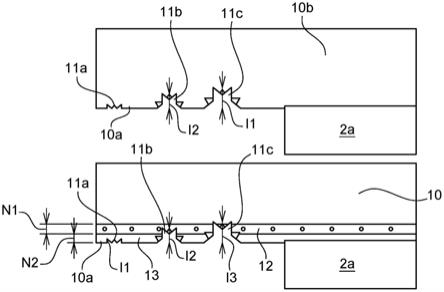

50.[图1]图1是根据现有技术的飞行器涡轮机的风扇的横截面视图的示意图,

[0051]

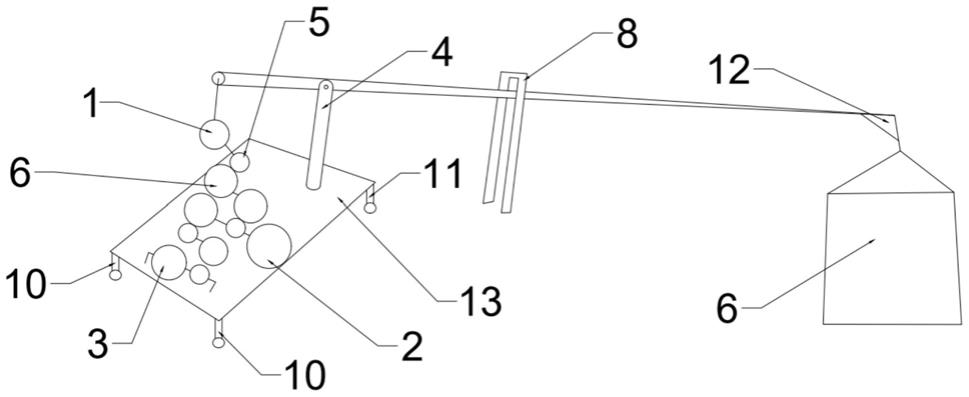

[图2]图2是根据现有技术的风扇壳体的透视图的示意图,

[0052]

[图3]图3是根据现有技术的风扇壳体的局部横截面视图的示意图,

[0053]

[图4]图4分别是根据现有技术的未涂覆可磨损层和根据本发明的用于风扇壳体的可磨损层的两个示意性横截面视图的示意图,在根据本发明的情况下,与至少一个风扇叶片相对的面涂覆有两个涂层,这两个涂层有利地呈相应的漆层形式,并具有不同的可见特性,以用于对一个或多个粗糙度进行检测和深度分类。

[0054]

应该记住,这些图是作为示例给出的,而不是对本发明的限制。这些图是旨在促进对本发明的理解的原理的示意图,并且不一定在实际应用的范围内。特别是,所示出的各种元件的维度并不代表实际情况。

具体实施方式

[0055]

图1是飞行器涡轮机的风扇的局部示意图。

[0056]

以常规方式,涡轮机从上游到下游,即在气流的流动方向上包括风扇、一个或多个压缩机、燃烧室、一个或多个涡轮和用于喷射离开一个或多个涡轮的燃烧气体的喷嘴。

[0057]

风扇1包括由风扇壳体3围绕的叶片轮2,由于该风扇壳体的功能是在叶片破损时或在碎片进入风扇时保持叶片,因此该风扇壳体也被称为保持壳体。

[0058]

如图2所示,风扇壳体3具有带有旋转轴线a的大致圆筒形形状。

[0059]

该风扇壳体在其轴向端部中的每一个轴向端部处包括环形固定凸缘3’。这些凸缘3’用于将壳体3固定到涡轮机的机舱的环形壁。

[0060]

如该图2所示,可磨损材料的层10b通过在风扇壳体3中旋转而存在于风扇壳体3的内部。

[0061]

因此,风扇壳体3围绕风扇的叶片轮2延伸。因此,风扇壳体包括圆筒形内表面,该圆筒形内表面设置有可磨损材料的环形层10。

[0062]

如图3所示,在叶片轮2的旋转期间,可磨损材料的环形层10b(以下被称为可磨损层10b)依次围绕叶片中的一个叶片2a延伸并在距叶片中的一个叶片的短径向距离处延伸。叶片2a可以在运行中与可磨损层10b摩擦,并连续地通过摩擦而磨损可磨损层。这适用于现有技术的可磨损层10b以及根据本发明的可磨损层10,如图4所示。

[0063]

这使得能够优化叶片2a和周围的风扇壳体3之间的径向间隙,从而限制叶片的径向外尖端或端部处的气体泄漏,从而优化涡轮机的性能。

[0064]

在本技术中以及在本发明的实施例中,可磨损层10b可以由实心或蜂窝结构的支撑套筒4支撑。该套筒4通常铆接或螺纹连接到风扇壳体3。

[0065]

风扇壳体3一方面连接到空气入口管道5,另一方面连接到中间壳体外壳6。风扇壳体还承载上游隔音外壳7和下游隔音面板8。

[0066]

在不涉及本发明的范围的情况下,在风扇壳体3上可以识别出三种类型的区域。

[0067]

第一类型的区域被称为区域z1,该第一类型的区域通过包括上游凸缘区域和下游凸缘区域而将凸缘区域组合在一起。上游凸缘区域包括风扇壳体3和空气入口管道5之间的连接件,下游凸缘区域包括风扇壳体3和中间壳体外壳6之间的连接件。

[0068]

第二类型的区域被称为区域z2,该第二类型的区域通过包括上游结构区域和下游结构区域而将结构区域组合在一起。上游结构区域位于上游隔音外壳7的水平处,下游结构区域位于下游隔音面板8的水平处。

[0069]

第三类型的区域包括单个保持区域,被称为区域z3。该区域z3确保风扇壳体3的主要功能,并通过确保快速的动态来保证组件的静态和动态机械强度。第三区域z3容纳风扇壳体3的中间部分、可磨损层10b的支撑套筒4和可磨损层10b。

[0070]

如上所述,并且参照图4,可磨损层10或10b可能由于各种原因而损坏,并且不仅由于该可磨损层通过形成局部凹陷表面而与叶片轮配合,该局部凹陷表面在该层中形成局部粗糙度11a、11b、11c,并且这根据分别在增加深度的方向上要求的数个深度水平,不修复、局部修整或更重要的局部更换可磨损材料的层的工作。

[0071]

用肉眼很难区分具有不同深度水平的粗糙度11a、11b、11c。然后,需要拆卸风扇壳体以接近可磨损层10或10b,这正是本发明试图避免的。

[0072]

主要参照图4,但也参照图3,本发明涉及一种方法,该方法通过识别在可磨损层10上进行的可能的修复工作所依赖的至少一个粗糙度的深度来检测用于飞行器涡轮机的风扇壳体3中可磨损材料的环形层10的面上的至少一个粗糙度。

[0073]

有利地,具有这种粗糙度或这些粗糙度的面10a缺少形成标记为l1、l2和l3的相应的深度的或多或少宽和/或或多或少深的粗糙度11a、11b、11c的材料,该面是与先前在图3中所示的风扇的叶片轮的叶片中的一个叶片2a依次相对的面10a。

[0074]

一个或多个粗糙度特别但不仅是由相对面10a上的局部破碎引起,该局部破碎导致在可磨损层10中的与叶片2a相对的面10a上产生相应的深度l1、l2、l3的粗糙度11a、11b、11c。

[0075]

在图4中,示出了根据现有技术的可磨损层10b和根据本发明的可磨损层10之间的比较,在图4中,根据现有技术的可磨损层10b是顶层,根据本发明的可磨损层10是底层。

[0076]

在这两种情况下,三种类型的粗糙度以相应的粗糙度11a、11b、11c的形式示出。当然也有可能存在具有中等粗糙度或甚至更深粗糙度的其它粗糙度。

[0077]

根据本发明的方法可以从限定步骤开始,该步骤对于其实施来说不一定是必需的。

[0078]

在该步骤中,执行影响可磨损层10的粗糙度深度的第一水平n1 n2和至少第二水平n2的限定。

[0079]

从所述面10a测量深度的第一水平n1 n2和至少第二水平n2,并且对于第一水平n1 n2,表示需要局部更换粗糙度11c周围的可磨损层10,或者对于第二水平n2,需要在粗糙度11b的水平处进行局部修整。

[0080]

在图4中,例如深度l1为0毫米至0.2毫米的最小深度的粗糙度11a对应于不需要处理的轻微表面缺陷,例如深度为0.2毫米至0.5毫米的平均深度l2的粗糙度11b对应于需要局部修整的主要表面缺陷,例如深度大于0.5毫米的最大厚度l3的粗糙度11c对应于需要局部更换可磨损层10的严重粗糙度。

[0081]

根据现有技术,不可能将这些粗糙度11a、11b、11c彼此区分开,特别是不可能将平均粗糙度11b和最大粗糙度11c区分开。

[0082]

对于根据本发明的可磨损层10,如图4的下部分所示,执行在可磨损层10的与叶片2a相对的面10a上沉积第一涂层12和有利地呈漆层形式并覆盖第一涂层12的至少一个第二涂层13的步骤,该第一涂层12直接沉积在可磨损层上。

[0083]

每个第一涂层12或第二涂层13具有精确测量的预定的相应的厚度n1、n2和将这些厚度彼此区分开的物理特征,以识别出哪个涂层从相对面10a可见,并在适当的情况下识别第一涂层12是否已局部消失。

[0084]

位于可磨损层10最外部的所述至少一个第二涂层13的厚度n2可以等于第二深度水平n2,并且位于可磨损层10最内部的第一覆盖涂层12的厚度n1可以等于第一深度水平n1 n2减去所述至少一个第二涂层13的厚度n2。

[0085]

在上述情况下,对于深度分别为小于0.2毫米、介于0.2毫米至0.5毫米之间和大于0.5毫米的小的、中等和大的粗糙度11a、11b、11c,第二涂层13的厚度为0.2毫米,第一涂层12的厚度n1为0.5毫米

‑

0.2毫米,即0.3毫米。

[0086]

第一涂层12和至少一个第二涂层13分别形成风扇壳体的耐磨层,特别是围绕可磨损层10。因此,根据本发明,第一涂层12和第二涂层13在可磨损层10之前分别在其整个厚度上退化。优选地,第二涂层13首先退化到其整个厚度,然后第一涂层12其次退化到其整个厚度。这使得能够检测粗糙度,特别是能够检测不同深度的粗糙度,这取决于例如涂层12、13的厚度及其颜色。

[0087]

因此,执行观察涂覆的可磨损层10的步骤。在与叶片2a相对的可磨损层10相对的面10a上的第一涂层12的局部出现表示需要局部修整的粗糙度11b,并且在与叶片2a相对的面10a上的第二涂层13消失后,第一涂层的局部消失表示需要局部更换粗糙度11a、11b、11c周围的可磨损层10的粗糙度11c。

[0088]

当在与叶片2a相对的面10a上可见粗糙度11a、11b、11c时,在该粗糙度10a中,第一涂层12被第二涂层13覆盖,则推断存在不需要任何局部修整的粗糙度11a。仅第二涂层13被轻微损坏,这由最小的粗糙度11a示出。

[0089]

可以认为,可以限定影响可磨损层10的多于两个水平的粗糙度深度。

[0090]

在这种情况下,可以在与可磨损层10的叶片2a相对的面10a上设置与限定水平一样多的涂层,这些涂层优选地呈相应的漆层形式。

[0091]

第一涂层和至少一个第二涂层可以呈漆层形式。通过使用机械臂的涂漆或粉末涂层类型的方法可以在具有第一涂层12和第二涂层13的可磨损层10的与叶片2a相对的面10a上进行表面喷涂。

[0092]

根据本发明的检测方法,通过观察第一涂层12和第二涂层13或附加涂层的状态可以同时检测单个可磨损层10上不同深度的多个粗糙度。

[0093]

在图4中,粗糙度11a、11b、11c不直接与风扇叶片2a相对,但这也是可能的。在任何情况下,应该对对应于主要表面粗糙度的粗糙度11b、11c进行修复。

[0094]

本发明涉及一种用于修复用于飞行器涡轮机的风扇壳体3中的可磨损材料的环形层10的面上的粗糙度11b、11c的方法。

[0095]

在根据如前所述的检测方法检测到至少一个粗糙度之后,如果第一涂层12的一部分局部出现在粗糙度11b的水平处,优选地出现在可磨损层10的与叶片2a相对的面10a上的粗糙度11b的底部的水平处,则进行粗糙度11b的局部修整。

[0096]

此外,如果在可磨损层10的与叶片2a相对的面10a上,第一涂层12以及第二涂层13也消失在粗糙度11c的水平处,优选地消失在粗糙度11c的底部的水平处,则进行粗糙度11c周围的可磨损层10的局部更换。

[0097]

参照所有附图,本发明还涉及一种用于飞行器涡轮机的风扇壳体3,该风扇壳体包括可磨损材料的环形层10,该环形层具有与风扇的叶片轮2的叶片中的一个叶片2a依次相对的面。

[0098]

在产生粗糙度的其它可能原因中,由于在与叶片中的一个叶片2a依次相对的面10a上的至少一个粗糙度可能由相对面10a上的可磨损材料的层的局部破碎引起,该局部破碎导致在可磨损层10中的所述面10a上产生相应的深度l1、l2、l3的粗糙度11a、11b、11c,风扇壳体3实施一种用于检测至少一种粗糙度的方法或如前所述的修复方法。

[0099]

在检测或修复方法之前,可以限定第一深度水平n1 n2和第二深度水平n2。

[0100]

在该风扇壳体3中,与可磨损材料的层10的叶片中的一个叶片2a相对的面10a被至少两个涂层12、13覆盖,至少两个涂层有利地是漆,然后,位于第二涂层的可磨损层10最外部的面形成相对面10a。每个第一涂层12或第二涂层13具有精确测量的预定的相应的厚度和将这些厚度彼此区分开的物理特征。

[0101]

第二涂层13的厚度n2可以等于第二深度水平,并且第一涂覆涂层12的厚度n1可以等于第一深度水平n1 n2减去第二涂层13的厚度n2,或当涂层的数量超过两个时等于第一深度水平减去其他涂层的厚度。

[0102]

第一涂层12和第二涂层13的物理特征可以由单独或组合的以下参数中的任何一个给出:颜色、色调、纹理。

[0103]

第一涂层12和所述至少一个第二涂层13例如可以具有不同的色域。

[0104]

这些参数是视觉上可识别的参数,以帮助识别粗糙度的深度。

[0105]

最后,本发明涉及一种飞行器涡轮机,该飞行器涡轮机包括先前所述的风扇壳体3。

[0106]

本发明绝不限于仅作为示例给出的描述和说明的实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。