1.本发明涉及余热发电领域,尤其涉及一种低温余热发电系统。

背景技术:

2.余热发电是利用生产过程中多余的热能转换为电能的技术。余热发电不仅节能,还有利于环境保护。它利用废气、废液等工质中的热或可燃质作热源,生产蒸汽用于发电。用于发电的余热主要有:高温烟气余热,化学反应余热,废气、废液余热,低温余热(低于200℃)等。

3.中国实用新型专利申请(公开号cn207348919u,公开日:20180511)公开了一种磁悬浮余热发电系统,包括换热器、磁悬浮膨胀机、发电机、冷凝器、磁力泵;换热器的工质出口通过管道与磁悬浮膨胀机的入口相通,磁悬浮膨胀机的出口通过管道与冷凝器的工质入口相通,冷凝器的工质出口通过管道与磁力泵的入口相通,磁力泵的出口通过管道与换热器的工质入口相通;换热器设有余热出口和余热入口,冷凝器设有冷却入口和冷却出口;磁悬浮膨胀机设有蜗轮,蜗轮通过磁悬浮转轴与发电机相连接。发电机为变频发电机。蜗轮、磁悬浮转轴、发电机、磁力轴承安装在同一个半封闭的壳体内。磁悬浮转轴上套装有磁力轴承。该发电系统提高了效率和发电量,属于余热发电机组的技术领域。

4.现有技术存在以下不足:传统的余热发电系统中,换热蒸发设备将加热后的高压工质输送至膨胀发电设备带动其膨胀涡轮转动进而发电,高压工质做功后变为低压工质并且经过冷凝设备冷却进入工质储罐;而后膨胀发电设备将部分电能输送至外置压缩泵从而将工质储罐输出的低压工质压缩为高压工质并且输送至换热蒸发设备中完成工质循环。而此种方式中,膨胀过程和压缩过程为两个独立的过程,将低压工质压缩为高压工质时需要先将膨胀涡轮转动的机械能转化为膨胀发电设备的电能,而后将膨胀发电设备的电能转化为外置压缩泵的机械能将低压工质压缩;从而造成压缩过程需要经过多次的能量传递,降低了整个系统的发电效率。

技术实现要素:

5.本发明的目的是:针对上述问题,提出将膨胀涡轮和压缩叶轮连接至相同电机轴上,使得高压工质带动膨胀涡轮转动的同时带动压缩叶轮转动将低压工质压缩;从而将膨胀过程和压缩过程一体完成,直接将膨胀涡轮转动的机械能转化为压缩叶轮的机械能;减少了能量传递的次数和能量损失,提高了整个系统发电效率的一种低温余热发电系统。

6.为了实现上述的目的,本发明采用了以下的技术方案:一种低温余热发电系统,该系统包括换热蒸发设备、磁悬浮压缩膨胀一体设备、冷凝设备和工质储罐;磁悬浮压缩膨胀一体设备包括电机外壳、电机轴、磁轴承装置、膨胀涡轮、膨胀蜗壳、压缩叶轮和压缩蜗壳;电机外壳的内孔嵌设有电机定子,电机轴设置有电机转子,电机定子与电机转子位置相对应;磁轴承装置套设在电机轴外壁,膨胀涡轮和压缩叶轮分别固定连接至电机轴两端;膨胀蜗壳设置有膨胀通道,压缩蜗壳设置有压缩通道,膨胀

涡轮和压缩叶轮分别位于膨胀通道和压缩通道内;换热蒸发设备输出端与膨胀通道径向输入端相连通,膨胀通道轴向输出端与冷凝设备输入端相连通;冷凝设备通过工质储罐与压缩通道轴向输入端相连通,压缩通道径向输出端与换热蒸发设备的输入端相连通。

7.作为优选,磁轴承装置包括径向磁轴承和轴向磁轴承,电机轴固定设置有径向轴承转子和推力盘;两个径向磁轴承分别固定在电机外壳上,并且径向磁轴承支撑端与径向轴承转子位置相对应,两个轴向磁轴承限位端分别位于推力盘轴向两侧。

8.作为优选,磁轴承装置还包括径轴向传感器,电机轴外壁套设有多个沿着轴向堆叠的硅钢片;多个径轴向传感器分别位于电机轴两端,并且径轴向传感器的感应端分别与相应位置堆叠的硅钢片相对齐。

9.作为优选,膨胀通道径向输入端设置有进口导叶,进口导叶用于对加热后的高压工质流入膨胀通道时进行整流,提高膨胀效率;膨胀通道轴向输出端设置有迷宫密封,迷宫密封位于膨胀涡轮出气端径向外侧,迷宫密封用于减少压缩气体泄漏,提高膨胀效率。

10.作为优选,压缩通道径向输出端设置有扩压导叶,扩压导叶用于对从压缩叶轮流出的被加速空气进行整流,提高压缩效率。

11.作为优选,膨胀涡轮为闭式叶轮结构,并且膨胀涡轮为采用航天锻铝材料的三元流叶片。

12.作为优选,压缩叶轮为半开式叶轮结构,并且压缩叶轮为采用钛合金材料的三元流叶片。

13.作为优选,膨胀涡轮和压缩叶轮的进气端都设置有整流罩,整流罩用于对吸入的空气进行导向,提高进气效率。

14.作为优选,电机外壳包括电机筒、前保护轴承座和后保护轴承座,前保护轴承座和后保护轴承座分别固定在电机筒两端,膨胀蜗壳和压缩蜗壳分别固定在前保护轴承座和后保护轴承座外侧面;前保护轴承座和电机筒之间、后保护轴承座和电机筒之间、膨胀蜗壳与前保护轴承座之间、压缩蜗壳与后保护轴承座之间都设置有o型密封圈。

15.作为优选,磁悬浮压缩膨胀一体设备还设置有保护轴承,多个保护轴承套设在电机轴外壁并且分别设置在前保护轴承座和后保护轴承座的内孔内;保护轴承外圈与前保护轴承座和后保护轴承座的内孔过盈配合,保护轴承内圈与电机轴外壁存在间隙。

16.本发明采用上述技术方案的一种低温余热发电系统的优点是:工作时,换热蒸发设备将加热后的高压工质输出至磁悬浮压缩膨胀一体设备的膨胀通道径向输入端进而推动膨胀涡轮转动,膨胀涡轮转动的同时带动电机轴转动进而使得磁悬浮压缩膨胀一体设备发电,高压工质做功后变为低压工质并且经过冷凝设备冷却进入工质储罐;电机轴转动的同时带动压缩叶轮转动将工质储罐输出的冷却后的低压工质压缩为高压工质输送至换热蒸发设备完成工质循环。而此种方式中,高压工质带动膨胀涡轮转动的同时带动压缩叶轮转动将低压工质压缩;从而将膨胀过程和压缩过程一体完成,直接将膨胀涡轮转动的机械能转化为压缩叶轮的机械能;减少了能量传递的次数和能量损失,提高了整个系统发电效率。同时,传统的膨胀过程为膨胀机带动减速箱进而带动三相异步发电机,而此种方式将其变为膨胀涡轮直接带动永磁同步高速发电机而不需要设置减速箱,减少了减速箱的能耗;而且,此种方式的永磁同步高速发电机为磁轴承装置支撑,电机轴转动时没有机械摩擦;从而减少了机械损耗,进一步提高了整个系统的发电效率。

附图说明

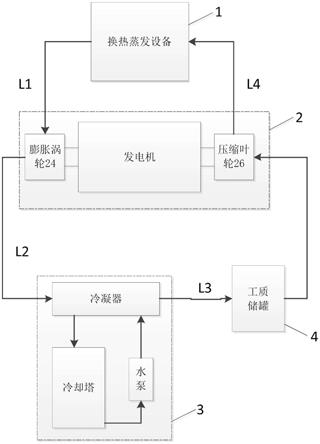

17.图1为本发明的结构示意图。

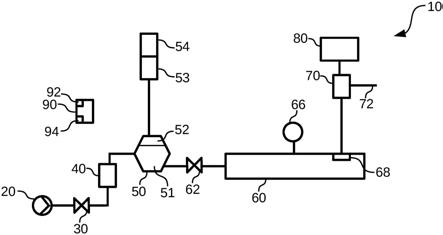

18.图2为磁悬浮压缩膨胀一体设备的结构示意图。

19.图3为膨胀蜗壳的结构示意图。

20.图4为压缩蜗壳的结构示意图。

21.图5为前保护轴承座的结构示意图。

22.图6为电机筒的结构示意图。

23.图7为后保护轴承座的结构示意图。

24.图8为电机轴的结构示意图。

25.215

‑

o型密封圈、l1

‑

加热后的高压工质、l2

‑

低压工质、l3

‑

冷却后的低压工质、l4

‑

高压工质。

具体实施方式

26.下面结合附图对本发明的具体实施方式进行详细的说明。

27.实施例1如图2所示的一种低温余热发电系统,该系统包括换热蒸发设备1、磁悬浮压缩膨胀一体设备2、冷凝设备3和工质储罐4;磁悬浮压缩膨胀一体设备2包括电机外壳21、电机轴22、磁轴承装置23、膨胀涡轮24、膨胀蜗壳25、压缩叶轮26和压缩蜗壳27;电机外壳21的内孔嵌设有电机定子211,电机轴22设置有电机转子221,电机定子211与电机转子221位置相对应;磁轴承装置23套设在电机轴22外壁,膨胀涡轮24和压缩叶轮26分别固定连接至电机轴22两端;膨胀蜗壳25设置有膨胀通道251,压缩蜗壳27设置有压缩通道271,膨胀涡轮24和压缩叶轮26分别位于膨胀通道251和压缩通道271内;换热蒸发设备1输出端与膨胀通道251径向输入端相连通,膨胀通道251轴向输出端与冷凝设备3输入端相连通;冷凝设备3通过工质储罐4与压缩通道271轴向输入端相连通,压缩通道271径向输出端与换热蒸发设备1的输入端相连通。工作时,换热蒸发设备1将加热后的高压工质输出至磁悬浮压缩膨胀一体设备2的膨胀通道251径向输入端进而推动膨胀涡轮24转动,膨胀涡轮24转动的同时带动电机轴22转动进而使得磁悬浮压缩膨胀一体设备2发电,高压工质做功后变为低压工质并且经过冷凝设备3冷却进入工质储罐4;电机轴22转动的同时带动压缩叶轮26转动将工质储罐4输出的冷却后的低压工质压缩为高压工质输送至换热蒸发设备1完成工质循环。而此种方式中,高压工质带动膨胀涡轮24转动的同时带动压缩叶轮26转动将低压工质压缩;从而将膨胀过程和压缩过程一体完成,直接将膨胀涡轮24转动的机械能转化为压缩叶轮26的机械能;减少了能量传递的次数和能量损失,提高了整个系统发电效率。同时,传统的膨胀过程为膨胀机带动减速箱进而带动三相异步发电机,而此种方式将其变为膨胀涡轮24直接带动永磁同步高速发电机而不需要设置减速箱,减少了减速箱的能耗;而且,此种方式的永磁同步高速发电机为磁轴承装置23支撑,电机轴22转动时没有机械摩擦;从而减少了机械损耗,进一步提高了整个系统的发电效率。

28.磁轴承装置23包括径向磁轴承231和轴向磁轴承232,电机轴22固定设置有径向轴承转子222和推力盘223;两个径向磁轴承231分别固定在电机外壳21上,并且径向磁轴承231支撑端与径向轴承转子222位置相对应,两个轴向磁轴承232限位端分别位于推力盘223

轴向两侧。径向磁轴承231通过控制径向轴承转子222的径向位置进而对电机轴22进行径向支撑,轴向磁轴承232通过控制推力盘223的轴向位置进而对电机轴22进行轴向限位。

29.磁轴承装置23还包括径轴向传感器233,电机轴22外壁套设有多个沿着轴向堆叠的硅钢片;多个径轴向传感器233分别位于电机轴22两端,并且径轴向传感器233的感应端分别与相应位置堆叠的硅钢片相对齐。径轴向传感器233通过感应硅钢片的径向和轴向的位置并且将其传递给径向磁轴承231和轴向磁轴承232进而控制电机轴22的径向和轴向的位置。

30.如图3所示,膨胀通道251径向输入端设置有进口导叶252,进口导叶252用于对加热后的高压工质流入膨胀通道251时进行整流,提高膨胀效率;膨胀通道251轴向输出端设置有迷宫密封253,迷宫密封253位于膨胀涡轮24出气端径向外侧,迷宫密封253用于减少压缩气体泄漏,提高膨胀效率。

31.如图4所示,压缩通道271径向输出端设置有扩压导叶272,扩压导叶272用于对从压缩叶轮26流出的被加速空气进行整流,提高压缩效率。

32.膨胀涡轮24为闭式叶轮结构,并且膨胀涡轮24为采用航天锻铝材料的三元流叶片从而具有有级多变效率高,性能稳定的优点。

33.压缩叶轮26为半开式叶轮结构,并且压缩叶轮26为采用钛合金材料的三元流叶片从而具有有级多变效率高,性能稳定,易加工的优点。

34.如图2所示,膨胀涡轮24和压缩叶轮26的进气端都设置有整流罩241,整流罩241用于对吸入的空气进行导向,提高进气效率。

35.如图2、图5

‑

7所示,电机外壳21包括电机筒212、前保护轴承座213和后保护轴承座214,前保护轴承座213和后保护轴承座214分别固定在电机筒212两端,膨胀蜗壳25和压缩蜗壳27分别固定在前保护轴承座213和后保护轴承座214外侧面;前保护轴承座213和电机筒212之间、后保护轴承座214和电机筒212之间、膨胀蜗壳25与前保护轴承座213之间、压缩蜗壳27与后保护轴承座214之间都设置有o型密封圈。从而将磁悬浮压缩膨胀一体设备内部与外部隔离开,保护其内部电路不受工质影响。

36.磁悬浮压缩膨胀一体设备2还设置有保护轴承5,多个保护轴承5套设在电机轴22外壁并且分别设置在前保护轴承座213和后保护轴承座214的内孔内;保护轴承5外圈与前保护轴承座213和后保护轴承座214的内孔过盈配合,保护轴承5内圈与电机轴22外壁存在间隙。当设备突然断电或者停机时,径向磁轴承231和轴向磁轴承232失去磁力不能对电机轴22进行支撑限位,此时电机轴22下落并且与保护轴承5内圈相接触被保护轴承11支撑;从而避免电机突然断电或者停机时电机轴22突然下落引起径向磁轴承231和轴向磁轴承232等重要零件的损坏。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。