1.本发明涉及高压共轨燃油喷射系统技术领域,尤其涉及一种串联式共轨管总成。

背景技术:

2.现代柴油机普遍采用高压共轨燃油喷射系统,通过实现超高喷射压力、超高控制精度和灵活的喷射规律,能够满足对柴油机动力性、经济性和排放性能的要求。共轨管是高压共轨燃油喷射系统的关键部件,用于蓄积高压燃油、抑制压力波动并为喷油器提供压力稳定的高压燃油,保证柴油机各缸喷油器喷油量的稳定性和一致性。

3.船舶电站柴油机通常尺寸大、功率高、循环喷油量大,为保证输出电压稳定,对柴油机的转速波动和喷油控制精度的要求也更高。为保证船舶电站柴油机燃油系统喷油压力的稳定性,需要匹配蓄压腔容积更大的共轨管总成。

4.当采用在长度上与柴油机机体长度相匹配的共轨管总成时,共轨管总长度较大,会大幅增加共轨管单体锻件加工和电解去毛刺的模具成本,同时随着共轨管内孔长度的增加,枪钻加工内孔的工艺难度增大,加工精度不易保证,相应的加工成本也会增加。如专利“一种电控高压共轨系统在船用高速大功率柴油机的布置形式”(申请号:201721181263.2)中提供了一种电控高压共轨系统在船用高速大功率柴油机的布置形式,根据专利中所述,该发明的a列共轨管对应v型柴油机a侧的多个缸设置,b列共轨管对应v型柴油机b侧的多个缸设置。从专利中的论述和附图可以看出,专利中提供的a列和b列共轨管在长度上与柴油机的机体长度相匹配,总长度较大,共轨管的加工制造成本也相对较高。

5.当采用长度较短的共轨管时,共轨管总成各高压供油接口的间距无法与柴油机的缸心距保持一致,进而高压供油接口与柴油机各缸喷油器进油接口的距离也不一致,当按照共轨管总成高压供油接口与喷油器进油接口的实际距离采用不同长度的高压油管时,由于各高压油管长度不同,会因压力波动在高压油管内的传播、反射、叠加以及不同长度高压油管的沿程阻力不同,影响各喷油器的喷油一致性,造成柴油机转速波动,动力性、经济性和排放性能下降。

6.而当按照共轨管总成各高压供油接口与喷油器进油接口对应的最远距离采用长度相同的高压油管连接共轨管和喷油器时,因高压油管长度相对较长,会增加柴油机匹配高压油管的成本,增大高压油管的沿程压力损失,此时还需要根据共轨管高压供油接口与喷油器进油接口之间的距离对高压油管进行不同程度的折弯处理,如此不仅要为高压油管弯折部分预留足够的空间,影响柴油机的结构紧凑性,而且由于高压油管是硬性钢管,折弯需要专用工具,对装配、维修和更换高压油管也带来极大不便。如专利“v型柴油机高压共轨燃油喷射系统结构形式”(申请号:202110795558.3)中提供了一种v型柴油机高压共轨燃油喷射系统结构形式,根据专利所述,该发明的第一喷油器设置有两组、且分别通过第一高压油管与第一共轨管和第二共轨管连通,第二喷油器设置有两组、且分别通过第二高压油管与第一共轨管和第二共轨管连通,第一共轨管和第二共轨管均能够给第一喷油器和第二喷油器进行供油,可以保证各个喷油器的喷油一致性。从专利中的论述和附图可以看出,该专

利中共轨管高压供油接口与喷油器进油接口之间的距离并不相同,需要对高压油管进行不同的折弯处理。专利“v型柴油机的柴油供给系统”(申请号:201920067782.9)中提供了一种v型多缸柴油机的柴油供给系统,该发明的多根高压油管与共轨管的出油口连通;其中每根高压油管连接一个喷油器。结合专利的论述和附图可以看出,该发明技术方案中共轨管高压供油接口与喷油器进油接口之间的距离并不相同,从而需要对高压油管进行不同程度的折弯处理。专利“v型柴油机的高压共轨系统”(申请号:201821846203.2)中提供了一种v型多缸柴油机的高压共轨系统,该发明提供的技术方案包括多个共轨管和多根高压油管。技术方案中的多根高压油管,其一端与所述的共轨管多个出油口的一部分连通,另一端与喷油器连接。结合专利的论述和附图可以看出,该发明技术方案中采用了多根共轨管串联的布置方式,但共轨管各高压供油接口的间距与柴油机的缸心距不一致,共轨管总成与喷油器之间的高压油管形制不同,也需要对高压油管进行不同程度的折弯处理。

7.针对上述问题,需要设计一种共轨管总成以解决上述工程问题,一方面应当尽可能采用长度较短的共轨管,减少共轨管单体的加工制造成本,同时还要保证共轨管总成高压供油接口与喷油器进油接口之间高压油管长度一致,以便消除因高压油管长度不同对柴油机各缸喷油稳定性和一致性影响;另一方面应当尽可能缩短共轨管总成和喷油器之间高压油管的长度,降低柴油机匹配高压油管的成本,减少高压油管内的沿程压力损失,降低高压油管对布置空间的要求,提高柴油机的结构紧凑性,改善对共轨管总成以及匹配高压油管进行装配、维修和更换的便利性。

技术实现要素:

8.针对上述现有技术中的不足,本发明提供一种串联式共轨管总成,能够采用长度较短的共轨管,同时使共轨管总成的高压供油接口间距与柴油机的缸心距相一致,在不增加共轨管单体制造加工成本的前提下,保证共轨管与喷油器之间的高压油管长度一致,消除因共轨管总成与喷油器之间高压油管的长度不同对柴油机各缸喷油稳定性和一致性的影响,同时尽可能能够缩短高压油管长度,降低高压油管的沿程压力损失,减少高压油管的布置空间,提高柴油机的结构紧凑性,改善对共轨管总成及匹配高压油管进行装配、维修和更换的便利性。

9.为了实现上述目的,本发明提供一种串联式共轨管总成,包括一第一共轨管、一第二共轨管、一第一高压油管、一进油转接头和一压力传感器;所述第一共轨管和所述第二共轨管结构相同分别包括一中孔、一第一进出油接口、一第二进出油接口、三个高压供油接口和三个安装搭子,所述第一进出油接口设置于对应所述第一共轨管和所述第二共轨管的第一端侧部,所述第二进出油接口设置于对应所述第一共轨管和所述第二共轨管的第二端侧部;所述中孔沿对应所述第一共轨管和所述第二共轨管的轴向布设;所述第一进出油接口、所述第二进出油接口和所述高压供油接口分别依次通过沿径向布设的相连的一接口处油孔和一节流孔与对应所述中孔导通;所述节流孔的直径为1.8mm;所述进油转接头连接于所述第一共轨管的第一端;所述第一共轨管的第二端通过所述第一高压油管连接所述第二共轨管的第一端或所述第一共轨管的所述第二进出油接口通过所述第一高压油管连接所述第二共轨管的所述第一进出油接口;所述压力传感器连接于所述第二共轨管的第二端。

10.优选地,所述第一共轨管和所述第二共轨管的两端分别形成一螺纹连接孔;所述

进油转接头螺接于所述第一共轨管的第一端;所述压力传感器螺接于所述第二共轨管的第二端。

11.优选地,当所述第一共轨管的所述第二进出油接口通过所述第一高压油管连接所述第二共轨管的所述第一进出油接口时,所述第一共轨管和所述第二共轨管还分别包括一第一堵头,所述第一堵头分别封堵于所述第一共轨管的第二端和所述第二共轨管的第一端。

12.优选地,所述高压供油接口间隔设置于对应的所述第一进出油接口和所述第二进出油接口之间,所述高压供油接口与一柴油机各缸喷油器一一对应且所述高压供油接口的间距与所述柴油机的缸心距相等。

13.优选地,所述第二共轨管的所述第二进出油接口不加工或用堵头封堵。

14.优选地,还包括一第三共轨管、一第二高压油管和两第二堵头,所述第三共轨管的结构与所述第一共轨管和所述第二共轨管的结构相同;所述第二共轨管的第二进出油接口通过所述第二高压油管连接所述第三共轨管的所述第一进出油接口;所述第二堵头分别封堵于所述第二共轨管的第二端和所述第三共轨管的第一端;所述压力传感器连接于所述第三共轨管的第二端。

15.优选地,所述第一共轨管的第一进出油接口连接一高压油泵的出口或不加工或用堵头封堵。

16.本发明由于采用了以上技术方案,使其具有以下有益效果:

17.本发明提供的一种串联式共轨管总成,串联式共轨管总成的高压供油接口与柴油机各缸喷油器一一对应并且各高压供油接口之间的间距与柴油机的缸心距一致,使得装配的串联式共轨管总成各高压供油接口与对应的各缸喷油器进油接口之间的距离一致,从而可以保证连接串联式共轨管总成的高压供油接口与对应喷油器的高压油管长度一致,消除因高压油管长度不同对各缸喷油一致性的影响。同时,本发明提供的串联式共轨管总成通过第一高压油管将第一共轨管和第二共轨管串联连接,采用的共轨管单体长度相对较短,能够减少共轨管单体的制造加工成本,并且串联式共轨管总成各高压供油接口与对应气缸喷油器的距离更近,能够缩短高压油管长度,降低高压油管的沿程压力损失,减少高压油管的布置空间,提高柴油机的结构紧凑性,改善对串联式共轨管总成及匹配的高压油管进行装配、维修和更换的便利性。

18.此外,本发明提供的一种串联式共轨管总成可以在串联式共轨管总成和喷油器之间采用相同长度的高压油管,因此高压油管可以采用一致的折弯角度,保持一致的形制,也能增加对高压油管进行折弯处理、维修件配备以及维修更换的便利性。

附图说明

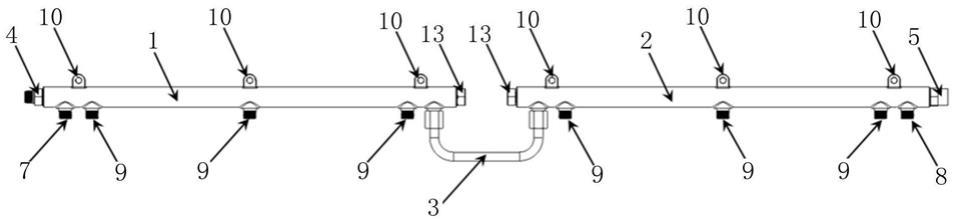

19.图1为本发明实施例一的串联式共轨管总成的结构示意图;

20.图2为本发明实施例一的串联式共轨管总成的剖面图;

21.图3为本发明实施例一的第一共轨管的剖面图;

22.图4为本发明实施例一的第一共轨管和第二共轨管的连接部局部剖面图;

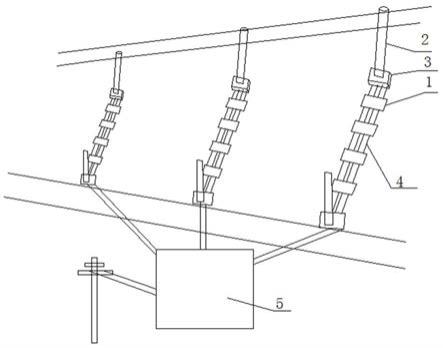

23.图5为本发明实施例一的串联式共轨管总成与喷油器的连接结构示意图;

24.图6为本发明实施例二的串联式共轨管总成的结构示意图;

25.图7为本发明实施例三的串联式共轨管总成的结构示意图。

具体实施方式

26.下面根据附图图1~图7,给出本发明的较佳实施例,并予以详细描述,使能更好地理解本发明的功能、特点。

27.请参阅图1~图5,本发明实施例一的一种串联式共轨管总成,包括一第一共轨管1、一第二共轨管2、一第一高压油管3、一进油转接头4和一压力传感器5;第一共轨管1和第二共轨管2结构相同分别包括一中孔6、一第一进出油接口7、一第二进出油接口8、三个高压供油接口9和三个安装搭子10,第一进出油接口7设置于对应第一共轨管1和第二共轨管2的第一端侧部,第二进出油接口8设置于对应第一共轨管1和第二共轨管2的第二端侧部;中孔6沿对应第一共轨管1和第二共轨管2的轴向布设;第一进出油接口7、第二进出油接口8和高压供油接口9分别依次通过沿径向布设的相连的一接口处油孔和一节流孔11与对应中孔6导通;节流孔11的直径为1.8mm,通过节流作用抑制串联式共轨管总成在供油过程中液路系统内的压力波动,提高燃油压力的稳定性;进油转接头4连接于第一共轨管1的第一端;第一共轨管1的第二进出油接口8通过第一高压油管3连接第二共轨管2的第一进出油接口7;压力传感器5连接于第二共轨管2的第二端。

28.第一共轨管1和第二共轨管2的两端分别形成一螺纹连接孔12;进油转接头4螺接于第一共轨管1的第一端,用于通过高压油管连接高压油泵,向第一共轨管1的中孔6输入高压燃油;压力传感器5螺接于第二共轨管2的第二端,用于测量并反馈串联式共轨管总成容腔内的燃油压力。

29.第一共轨管1和第二共轨管2还分别包括一第一堵头13,第一堵头13分别螺接封堵于第一共轨管1的第二端和第二共轨管2的第一端。

30.当串联式共轨管总成仅包括两根共轨管时,第二共轨管2的第二进出油接口8不加工或用堵头封堵。在其他实施例中,当串联式共轨管总成包括第三根共轨管时,第二共轨管2的第二进出油接口8用于与第三根共轨管的第一进出油接口7相连。

31.当串联式共轨管总成与两个高压油泵出口相连时,第一共轨管1的第一进出油接口7通过高压油管与高压油泵的第二高压出口相连,当串联式共轨管总成与一个高压油泵出口相连时,第一共轨管1的第一进出油接口7不加工或用堵头封堵。

32.第一共轨管1和第二共轨管2的高压供油接口9分别通过喷油器高压油管16和喷油器横腔15与对应气缸的喷油器14相连,为喷油器14提供压力稳定的高压燃油。

33.串联式共轨管总成通过安装搭子10安装固定在柴油机的机体上。

34.高压供油接口9间隔设置于对应的第一进出油接口7和第二进出油接口8之间,高压供油接口9与一柴油机各缸喷油器14一一对应且高压供油接口9的间距与柴油机的缸心距相等。使得串联式共轨管总成在装配后各高压供油接口9与对应气缸之间的距离一致,从而可以保证串联式共轨管总成各高压供油接口9与对应喷油器14之间的喷油器高压油管16长度一致,能够消除因串联式共轨管总成与喷油器14之间喷油器高压油管16长度不同对各缸喷油一致性的影响。同时,本发明串联式共轨管总成采用的共轨管单体长度相对较短,能够减少共轨管单体的制造加工成本,并且串联式共轨管总成各高压供油接口9与对应气缸喷油器14的距离更近,因此能够缩短串联式共轨管总成与喷油器14之间的喷油器高压油管

16长度,降低喷油器高压油管16的沿程压力损失,减少喷油器高压油管16的布置空间,提高柴油机的结构紧凑性,改善对串联式共轨管总成及匹配的喷油器高压油管16进行装配、维修和更换的便利性。

35.此外,本发明实施例的一种串联式共轨管总成可以在串联式共轨管总成和喷油器14之间采用相同长度的喷油器高压油管16,因此喷油器高压油管16可以采用一致的折弯角度,保持一致的形制,也能增加对喷油器高压油管16进行折弯处理、维修件配备以及维修更换的便利性。

36.请参阅图5,本发明实施例一的一种串联式共轨管总成与喷油器14的组装示意图。喷油器14通过喷油器横腔15和喷油器高压油管16与串联式共轨管总成的高压供油接口9相连,串联式共轨管总成各高压接口与喷油器14之间距离较近,用于连接的喷油器高压油管16长度更短并且可以采用相同的长度和折弯角度。

37.本发明的第一实施例可应用于直列式六缸船舶电站柴油机,也可以应用于v形布置的12缸船舶电站柴油机。

38.请参阅图6,本发明实施例二的一种串联式共轨管总成,其结构与实施例一基本相同,其区别在于:第一高压油管3采用直管,分别与第一共轨管1的第二端和第二共轨管2的第一端螺接;通过选定第一高压油管3的长度,确保第一共轨管1的最邻近第二端的一高压供油接口9与第二共轨管2的最邻近第一端的一高压供油接口9之间的间距与柴油机的缸心距一致。第二实施例中采用直的第一高压油管3可以缩短串联式共轨管总成中第一共轨管1和第二共轨管2之间的高压油管长度,能够进一步减少高压油管的沿程压力损失,提高串联式共轨管总成容腔内的压力稳定性。

39.本发明的实施例二可应用于直列式六缸船舶电站柴油机,也可以应用于v形布置的12缸柴油机。

40.请参阅图7,本发明实施例二的一种串联式共轨管总成,其结构与实施例一基本相同,其区别在于:还包括一第三共轨管17、一第二高压油管18和两第二堵头19,第三共轨管17的结构与第一共轨管1和第二共轨管2的结构相同;第二共轨管2的第二进出油接口8通过第二高压油管18连接第三共轨管17的第一进出油接口7;第二堵头19分别封堵于第二共轨管2的第二端和第三共轨管17的第一端;压力传感器5连接于第三共轨管17的第二端。

41.本实施例能够满足9个气缸喷油器的高压供油需求,可应用于v型布置的18缸船舶电站柴油机。

42.以上结合附图实施例对本发明进行了详细说明,本领域中普通技术人员可根据上述说明对本发明做出种种变化例。因而,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。