1.本发明属于铝合金材料表面处理技术领域,涉及一种高性能、高耐腐蚀铝合金材料的制备方法。

技术背景

2.微弧氧化技术是一种机理较为复杂但制作过程简单的技术,能够在金属表面原位制备性能优异的膜层组织,从而强化金属原有的性能或使金属具备新的特性,简称为mao或peo。该技术目前主要通过在环保的碱性电解液中,利用短脉冲的高强度电能量在金属基体与电解液的接触界面处诱发高密度的微弧等离子体群,经一系列复杂的物理与化学反应原位高温烧结生成高性能的微弧氧化陶瓷层,其工作过程一般为:铝、镁、钦及其合金材料作为阳极试样,将其连结固定好放入特定的电解质溶液中,用钢质电解槽作为氧化系统的阴极材料,通过在阳极和阴极之间施加较高的电压值,打破传统阳极氧化电压的限制性,以期在金属表面原位生长出陶瓷基防护涂层,获得的微弧氧化形成的陶瓷膜由疏松层(主要含γ

‑

al2o3)和致密层(主要含α

‑

al2o3)组成。从铝合金表面指向基体方向,由于熔融态氧化铝的冷却速率逐渐减小,使得γ相氧化铝(γ

‑

al2o3)的含量逐渐减少,α相氧化铝(α

‑

al2o3)的含量逐渐增多。疏松层晶粒粗大,膜层表面形貌不均匀,有许多微孔,力学性能较差;致密层是微弧氧化陶瓷层的主体,结构致密,与基体的结合也十分紧密,显微硬度超过2000mpa,耐磨、耐蚀和绝缘性能优良。疏松层和致密层犬牙交错,没有明显的分界。

3.激光熔覆是激光表面强化技术的一种重要方法。它利用高能密度的激光束将基体表面一极薄层和涂覆在基体表面上的合金成分同时熔化,在基体表面上形成与基材具有完全不同成分和性能的合金层的快速凝固过程,根据合金供应方式的不同,激光熔覆可以分为预置法和同步供应法,合金预置法是指将待熔覆的合金材料以某种方法预先覆盖在基体表面,然后采用激光束在合金预覆层表面扫描的一种方法。同步供应法是指采用专门的送料系统在激光熔覆过程中将合金材料直接送入激光作用区的一种方法。它选择的合金材料也可以是粉末、丝材和板材。

4.现有技术中通常会对铝材进行微弧氧化,然后再通过激光熔融将微弧氧化获得的多孔层进行二次熔融,获得平滑的表面,如cn201110297310公开了一种金属表面的陶瓷膜层及其制备方法,铝合金等轻合金的表面陶瓷化,可以通过激光熔覆的方法把陶瓷加厚。而且这种比较厚的陶瓷层可以用在很多领域。并且,激光熔覆工艺正是因为无法和金属形成良好的结合而无法大规模推广,而在微弧氧化陶瓷上再进行激光熔覆就可以把这两点结合的很好。即金属和微弧氧化陶瓷层原子级连接,而微弧氧化陶瓷和激光熔覆的陶瓷之间又可以实现原子级连接,这样就使金属和陶瓷层合为一体了,克服了微弧氧化工艺和激光熔覆工艺的缺陷。如实施例1中记载:实施例1以铝合金为基底的机械密封环件为例,这里用铝合金2219锻造成型,经过机械加工,整型,磨削,热处理,即可制成密封环毛胚;再经过除油,清洗,微弧氧化,清洗,研磨等后续处理后即可完成,其中微弧氧化电解液为以水玻璃为主要成分,将ph值调整在11

‑

13之间。溶液通过循环冷却系统在电解槽内流动。不锈钢电解槽

接电源阴极,铝合金密封环毛胚接电源阳极。利用气泵的搅拌冷却电解液温度为20

‑

50℃,处理时间为30

‑

50分钟,在密封环表面原位生长一层致密的氧化铝陶瓷层,经过检测,厚度约为60微米,其表面硬度达到hv1100,处理后,带有膜层的试样用水冲洗并烘干,然后,直接再进行激光熔覆处理。激光重熔采用slcf.x12x25型c02激光加工机,重熔时采用氩气保护。为了使重熔后的陶瓷涂层保留一定的纳米结构组织,同时减少重熔层裂纹等缺陷,采用了相对较低的激光功率和能鼍密度进行重熔,所用激光重熔工艺参数为:激光功率为900w,矩形光斑尺寸为5mm

×

3mm,激光扫描方向沿光斑3mm侧,扫描速度为700mm/min,搭接量为20%。陶瓷材料成分为al2o3

‑

13%tio2,团聚体尺寸分布范围为10

‑‑

50微米,其原始纳米粒子为30

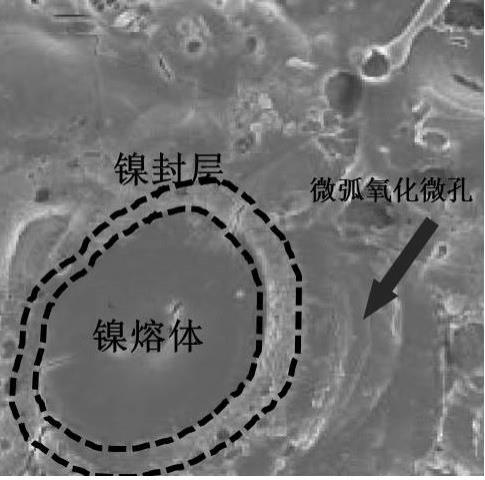

‑‑

80纳米。

5.但本领域技术人员知晓的,在激光熔融中,裂纹和气孔很容易出现在熔覆层中,本领域采用的激光功率为900w,其温度极高,会熔融粉末的同时,将微弧氧化膜也一起熔融,但在如此高的温度知晓,本来与铝材结合力有效的微弧氧化膜非常容易因为激光熔融产生的热应力而导致裂纹出现,甚至基材与氧化膜的剥离。

6.

技术实现要素:

7.基于现有技术中,使用激光熔融技术处理微弧氧化膜时会导致微弧氧化膜出现裂缝或陶瓷膜发生剥离的技术问题,本发明提供了一种高性能铝合金处理方法,包括如下步骤:(1)表面预处理;(2)微弧氧化获得微弧氧化膜陶瓷层;(3)多次涂覆镍纳米分散液;(4)选择性激光熔融处理;(5)无机封孔;(6)抛光处理。

8.进一步的,所述表面预处理包括有:(1)机械打磨:将铝合金试样分别经过800#、1200#砂纸打磨;(2)脱脂:12

‑

15wt.%硫酸、1.5

‑

2.5wt.%表面活性剂,室温,时间为5

‑

7min;水洗:蒸馏水,15

‑

20s;(3)酸洗;硝酸15

‑

25wt.%;硫酸10

‑

15wt.%;室温;时间:4

‑

6min;水洗:蒸馏水,15

‑

20s。

9.进一步的,所述微弧氧化:na2sio35

‑

15g/l、naoh1

‑

2g/l、na2wo41

‑

5g/l;丙三醇4

‑

6ml/l;正向电压300~500v,负向电压100~200v,正占空比15~25%,负占空比5~10%,脉冲频率为300~400hz,氧化时间20~40min。

10.进一步的,所述镍纳米分散液中镍的尺寸为50

‑

100nm,含量为15

‑

20wt.%。

11.进一步的,所述多次涂覆为使用真空旋涂机,转速为2000

‑

2500rpm,旋涂时间为30

‑

40s,旋涂次数5

‑

9次,然后在40

‑

50

o

c真空干燥3

‑

5h。

12.进一步的,所述选择性激光熔融处理中激光输出功率100

‑

125w;光斑直径2

‑

3mm;

激光束扫描速率5

‑

10mm/s,大面积扫描激光搭接率30%

‑

60%,惰性氩气保护气。

13.进一步的,所述无机封孔采用中温镍封,封孔液组成如下:5

‑

10g/l醋酸镍、5

‑

7g/l硼酸、0.3

‑

0.5g/l氨基三亚甲基磷酸、0.1

‑

0.2g/ledta

‑

2na、0.03

‑

0.05g/l辛基酚聚氧乙烯醚,ph=5.7

±

0.3,温度85

‑

90℃,时间为15

‑

20min。

14.进一步的,所述封孔后使用去离子水清洗,30

‑

40℃烘干处理。

15.进一步的,所述抛光使用的抛光液主要成分为α

‑

al2o3,抛光后的表面粗糙度ra<0.2μm。

16.进一步的,所述微弧氧化处理后获得的微弧氧化膜的厚度为8

‑

15μm,抛光去除的厚度1

‑

3μm。

17.本发明工件在进行表面处理之前,必须先除去表面的油污,才能保证微弧氧化膜与基体金属的结合强度,保证转化膜化学反应的顺利进行,获得质量合格的转化膜层。铝合金是一种两性金属,既可以与酸反应,也可以与碱反应,所以对铝合金除油,既可以用碱性脱脂的方法,也可以用酸性脱脂的方法。由于铝合金在酸中的溶解速度要比在碱中低得多,脱脂后工件表面也不容易发暗,本发明选用酸性脱脂的方法对铝合金进行除油,酸性脱脂不仅可以除去铝合金表面的污物,还可以除去其表面的氧化物,且不会发生氢脆现象。

18.铝合金工件,经过脱脂工艺后,还不能进行微弧氧化处理,其表面一般存在自然氧化膜,加工条纹等缺陷,需要进行腐蚀处理去除自然氧化膜,活化表面,使铝合金表面露出光亮的金属基体,为下一步的表面处理提供良好的基体表面。

19.水洗:任何经化学溶液处理的铝工件,移出处理液后,都应立即水洗,而且越快越好。因为工件离开处理液暴露在空气中,表面处在不均匀的状态下,需要立即用水将化学药剂冲洗掉,使化学反应终止,同时防止将化学药剂带入下一处理液中,污染下一化学处理槽。一般不允许工件干态进入化学处理槽,需要水洗将工件表面润湿,才能进入化学处理槽中处理,防止局部反应不均匀。

20.微弧氧化为碱性电解液体现,目前碱性电解液分为四大体系:硅酸盐电解液、氢氧化钠电解液、磷酸盐电解液和铝酸盐电解液。实际应用时,选择的电解液组成要与被改性的铝合金材料相配合,本发明采用使用较为广泛的硅酸盐电解液,na2sio3是成膜物质,随着成膜物质的含量不断增加,膜层厚度随之迅速增厚,相应膜层中的致密层厚度也继续增厚。致密层是提高膜层综合性能的主要层,因此致密层的厚度得到提高,膜层耐蚀性随之提高。

21.naoh为溶液的ph值调整剂,保证溶液ph值在10~12之间,为制备微弧氧化膜提供稳定的电解液环境。

22.钨酸钠添加剂对膜层的致密层会产生作用而不会影响膜层的相结构,当钨酸钠的含量逐渐升高时,膜层厚度呈增长,这是由于钨酸钠添加剂对致密层的生长具有促进作用,因此膜层的耐蚀性能也明显得到提高。

23.丙三醇作为添加剂,可以使陶瓷膜表面微孔变小,表面光洁度提高,从而使陶瓷膜更加均匀、致密,耐蚀性大大增强。

24.电源模式:最初的微弧氧化工艺采用直流恒流电源,但直流恒流电源难以控制金属表面的放电特征,所以现在较少使用,而脉冲交流电源产生的脉冲电压具有“针尖”作用,使局部面积大幅下降,表面微孔相互重叠,可形成粗糙度小、厚度均匀的膜层。

25.脉冲频率:高脉冲频率下,致密层的质量分数增大,表面粗糙度降低,膜层硬度增

大,耐磨性能增强,得到的陶瓷层性能优异。

26.占空比:脉冲占空比是影响陶瓷膜特性的一个重要因素,脉冲宽度决定了电火花放电的持续时间和密度,脉冲宽度的增大,有利于增大α

‑

al2o3的质量分数,提高陶瓷膜硬度,但过高的脉冲宽度会使放电更加剧烈,从而增大陶瓷膜的表面粗糙度,如附图1(左)及其方法图所示,可见明显的火山微孔。

27.镍纳米分散液:通过cn101053906a实施例1公开的纳米镍制备方法制备镍纳米颗粒,制备方法如下:将18g氯化镍、18g pvp、150g乙醇以及150g甲苯加入到300g蒸馏水中,在40℃下搅拌含水混合物以制成反相微乳液。将40g水合肼加入到反相微乳液水溶液中,将其搅拌30分钟以便形成镍

‑

肼络合物。将0.04摩尔的nabh4加入到含有镍

‑

肼络合物的反相微乳液中,将其搅拌1小时以便通过还原制成镍颗粒。通过离心将镍纳米颗粒从反相微乳液中分离。在用丙酮和蒸馏水将分离的纳米颗粒洗涤3次之后,通过在真空干燥箱中在50℃干燥3小时获得镍纳米颗粒。但通过实验表征,本发明制备的镍纳米颗粒尺寸为50

‑

100nm左右,无法获得所述cn101053906a获得的10

‑

50nm纳米镍合理,以获得的50

‑

100nm制备成15

‑

20wt.%的分散液,将所述分散液通过滴管滴加于经过微弧氧化的铝合金表面,使用真空旋涂机,转速为2000

‑

2500rpm,旋涂时间为30

‑

40s,旋涂次数5

‑

9次,然后在40

‑

50

o

c真空干燥3

‑

5h。

28.由于微弧表面由上至下为多孔层、中间层、致密层,其所多孔的层的为火山状微孔,在旋涂过程中,镍纳米颗粒进入微弧氧化膜的微孔内实现填充,然后通过后续的激光熔融选择性的溶解所述镍纳米颗粒。

29.选择性激光熔融处理;所述选择性的含义为,通过高能的激光能量选择镍熔融,而微弧氧化不熔融,而实现镍的有效封孔,本领域公知的,微弧氧化膜氧化铝的熔融温度为2055左右,纯镍颗粒的熔点大约为1435℃,ni60合金的温度大概为1027

o

c,本发明制备的镍纳米颗粒的熔融温度大约为500

‑

600

o

c,如果欲实现选择性激光熔融,仅重熔镍而不熔解微弧氧化膜,则需要控制激光熔融的输出功率,依据本发明的测试,在激光输出功率为75

‑

125w的时候,局部表面温度为700

‑

800

o

c,125w的时候,局部表面温度为1200

‑

1500℃,此外,考虑到激光照射到膜层表面的时候,热量会向空气以及膜层内部散失,导致温度达不到镍熔化温度,因此选用激光的输出功率100

‑

125w,输出功率下,仅仅发生镍纳米颗粒的溶解,而对于氧化铝微弧氧化陶瓷层完全没有影响。

30.此时,镍纳米颗粒在微弧氧化膜的微米孔内填充,通过激光熔融,使得所述镍纳米颗粒以熔体状态涂覆于微弧氧化膜的微孔内,但所述熔体冷却后,镍熔体和微弧氧化膜之间必然存在较小的间隙,所述间隙的存在会明显影响微弧氧化膜的耐腐蚀性,因此需要对所述熔体和孔道之间的间隙进行填充。

31.此外,由于微弧氧化的厚度为8

‑

15μm,局部的激光熔融纳米镍封并不会对铝材产生明显的热影响,即不会对基材产生热应力,因此不会发生裂缝和剥离现象。

32.填充使用的方法为无机封孔法,使用市面常见的镍封孔剂:5

‑

10g/l醋酸镍、5

‑

7g/l硼酸、0.3

‑

0.5g/l氨基三亚甲基磷酸、0.1

‑

0.2g/ledta

‑

2na、0.03

‑

0.05g/l辛基酚聚氧乙烯醚,ph=5.7

±

0.3,温度85

‑

90℃,时间为15

‑

20min,封孔过程中主要采用的原理为镍离子被进入间隙后,发生水解反应,生成氢氧化镍沉淀,填充在孔隙内,达到封封孔的目的,反应式为

ni(chcoo)2 2h2o

→

ni(oh)2 2ch3cooh。

33.此外,其中的氨基三亚甲基磷酸、edta

‑

2na、辛基酚聚氧乙烯醚为改善封孔效果的添加剂,必不可少, 需要注意的是,在封孔过程中会出现明显的“粉霜”现象,虽然通过添加剂,如氨基三亚甲基磷酸一定程度上可以改善“粉霜”现象,但由于在使用镍熔体封闭了大多数的微弧氧化孔道,且熔体和孔道之间的缝隙较小,因此难免会出现“粉霜”现象,因此需要除去所述“粉霜”。

34.由于粉霜的存在,以及微弧氧化膜本身粗糙不平稳原因,因此需要对微弧氧化膜的火山口凸起和粉霜进行处理,通过抛光可以有效的除去,表面移除量为1

‑

3μm,获得的表面粗糙度<0.2μm。

35.如附图1(右边)、附图2、附图3、附图4所示,在火山微孔附近有明显的镍熔融部分,且在放大图中,可见在镍熔融部分与微弧氧化孔道间有镍封孔剂引入的镍封层。

36.有益技术效果1. 本发明通过控制激光的功率,选择性激光熔融技术选择熔解镍纳米颗粒,而不影响氧化铝微弧氧化层,有效的避免铝合金基体受热膨胀变形而引起的开裂问题。

37.2. 本发明通过选择熔点较低的镍纳米分散液,有效的降低了激光的热量强度。

38.3. 本发明通过在熔镍部分与微弧氧化孔道间引入镍封孔,有效的降低微弧氧化膜表面的孔隙率,提高表面致密度,进而提高所述铝合金的耐腐蚀性。

39.说明书附图附图1:本发明微弧氧化膜表面(左)和封孔后微弧氧化膜(右)的sem图。

40.附图2:本发明实施例2获得的铝合金的sem图。

41.附图3:本发明实施例3获得的铝合金的sem图。

42.附图4:本发明实施例2获得的铝合金的sem局部放大图。

具体实施方式

43.实施例1一种高性能铝合金处理方法,包括如下步骤:(1)表面预处理:(a)机械打磨:将铝合金试样分别经过800#、1200#砂纸打磨;(b)脱脂:12wt.%硫酸、1.5wt.%表面活性剂,室温,时间为5min;水洗:蒸馏水,15s;(c)酸洗;硝酸15wt.%;硫酸10wt.%;室温;时间:4min;水洗:蒸馏水,15s。

44.(2)微弧氧化获得微弧氧化膜陶瓷层: na2sio35g/l、naoh1g/l、na2wo4 1g/l;丙三醇4ml/l;正向电压300v,负向电压100v,正占空比15%,负占空比5%,脉冲频率为300hz,氧化时间200min。

45.(3)多次涂覆镍纳米分散液:镍纳米分散液中镍的尺寸为50

‑

100nm,含量为15wt.%。

46.所述多次涂覆为使用真空旋涂机,转速为2000rpm,旋涂时间为30s,旋涂次数5次,然后在40

o

c真空干燥3h。

47.(4)选择性激光熔融处理:所述选择性激光熔融处理中激光输出功率100w;光斑直径2mm;激光束扫描速率5mm/s,大面积扫描激光搭接率30%%,惰性氩气保护气。

48.(5)无机封孔:无机封孔采用中温镍封,封孔液组成如下:5g/l醋酸镍、5g/l硼酸、0.3g/l氨基三亚甲基磷酸、0.1g/ledta

‑

2na、0.03g/l辛基酚聚氧乙烯醚,ph=5.7,温度85℃,时间为15min。

49.封孔后使用去离子水清洗,30℃烘干处理。

50.(6)抛光处理,抛光使用的抛光液主要成分为α

‑

al2o3,抛光后的表面粗糙度ra<0.2μm。

51.实施例2一种高性能铝合金处理方法, 包括如下步骤:(1)表面预处理:(a)机械打磨:将铝合金试样分别经过800#、1200#砂纸打磨;(b)脱脂:14wt.%硫酸、2wt.%表面活性剂,室温,时间为6min;水洗:蒸馏水,17.5s;(c)酸洗;硝酸20wt.%;硫酸12.5wt.%;室温;时间:5min;水洗:蒸馏水,17.5s。

52.(2)微弧氧化获得微弧氧化膜陶瓷层: na2sio320g/l、naoh1.5g/l、na2wo4 3g/l;丙三醇5ml/l;正向电压400v,负向电压150v,正占空比20%,负占空比7.5%,脉冲频率为350hz,氧化时间30min。

53.(3)多次涂覆镍纳米分散液:镍纳米分散液中镍的尺寸为50

‑

100nm,含量为17.5wt.%。

54.所述多次涂覆为使用真空旋涂机,转速为2300rpm,旋涂时间为35s,旋涂次数8次,然后在45

o

c真空干燥4h。

55.(4)选择性激光熔融处理:所述选择性激光熔融处理中激光输出功率120w;光斑直径2.5mm;激光束扫描速率7.5mm/s,大面积扫描激光搭接率45%,惰性氩气保护气。

56.(5)无机封孔:无机封孔采用中温镍封,封孔液组成如下:7.5g/l醋酸镍、6g/l硼酸、0.4g/l氨基三亚甲基磷酸、0.15g/ledta

‑

2na、0.04g/l辛基酚聚氧乙烯醚,ph=5.7,温度87.5℃,时间为17.5min。

57.封孔后使用去离子水清洗,35℃烘干处理。

58.(6)抛光处理,抛光使用的抛光液主要成分为α

‑

al2o3,抛光后的表面粗糙度ra<0.2μm。

59.实施例3一种高性能铝合金处理方法,包括如下步骤:(1)表面预处理:(a)机械打磨:将铝合金试样分别经过800#、1200#砂纸打磨;(b)脱脂:15wt.%硫酸、2.5wt.%表面活性剂,室温,时间为7min;水洗:蒸馏水, 20s;(c)酸洗;硝酸25wt.%;硫酸15wt.%;室温;时间: 6min;水洗:蒸馏水, 20s。

60.(2)微弧氧化获得微弧氧化膜陶瓷层: na2sio315g/l、naoh2g/l、na2wo4 5g/l;丙三醇6ml/l;正向电压500v,负向电压200v,正占空15~25%,负占空比10%,脉冲频率为400hz,氧化时间40min。

61.(3)多次涂覆镍纳米分散液:镍纳米分散液中镍的尺寸为50

‑

100nm,含量为20wt.%。

62.所述多次涂覆为使用真空旋涂机,转速为2500rpm,旋涂时间为40s,旋涂次数9次,然后在50

o

c真空干燥5h。

63.(4)选择性激光熔融处理:所述选择性激光熔融处理中激光输出功率125w;光斑直径3mm;激光束扫描速率10mm/s,大面积扫描激光搭接率60%,惰性氩气保护气。

64.(5)无机封孔:无机封孔采用中温镍封,封孔液组成如下:10g/l醋酸镍、7g/l硼酸、0.5g/l氨基三亚甲基磷酸、0.2g/ledta

‑

2na0.03

‑

0.05g/l辛基酚聚氧乙烯醚,ph=5.7,温度90℃,时间为20min。

65.封孔后使用去离子水清洗, 40℃烘干处理。

66.(6)抛光处理,抛光使用的抛光液主要成分为α

‑

al2o3,抛光后的表面粗糙度ra<0.2μm。

67.对比例1一种高性能铝合金处理方法, 包括如下步骤:(1)表面预处理:(a)机械打磨:将铝合金试样分别经过800#、1200#砂纸打磨;(b)脱脂:14wt.%硫酸、2wt.%表面活性剂,室温,时间为6min;水洗:蒸馏水,17.5s;(c)酸洗;硝酸20wt.%;硫酸12.5wt.%;室温;时间:5min;水洗:蒸馏水,17.5s。

68.(2)微弧氧化获得微弧氧化膜陶瓷层: na2sio320g/l、naoh1.5g/l、na2wo4 3g/l;丙三醇5ml/l;正向电压400v,负向电压150v,正占空比20%,负占空比7.5%,脉冲频率为350hz,氧化时间30min。

69.(3)无机封孔:无机封孔采用中温镍封,封孔液组成如下:7.5g/l醋酸镍、6g/l硼酸、0.4g/l氨基三亚甲基磷酸、0.15g/ledta

‑

2na、0.04g/l辛基酚聚氧乙烯醚,ph=5.7,温度87.5℃,时间为17.5min。

70.封孔后使用去离子水清洗,35℃烘干处理。

71.(4)抛光处理,抛光使用的抛光液主要成分为α

‑

al2o3,抛光后的表面粗糙度ra<0.2μm。

72.对比例2一种高性能铝合金处理方法, 包括如下步骤:(1)表面预处理:(a)机械打磨:将铝合金试样分别经过800#、1200#砂纸打磨;(b)脱脂:14wt.%硫酸、2wt.%表面活性剂,室温,时间为6min;水洗:蒸馏水,17.5s;(c)酸洗;硝酸20wt.%;硫酸12.5wt.%;室温;时间:5min;水洗:蒸馏水,17.5s。

73.(2)微弧氧化获得微弧氧化膜陶瓷层: na2sio320g/l、naoh1.5g/l、na2wo4 3g/l;丙三醇5ml/l;正向电压400v,负向电压150v,正占空比20%,负占空比7.5%,脉冲频率为350hz,氧化时间30min。

74.(3)多次涂覆镍纳米分散液:镍纳米分散液中镍的尺寸为50

‑

100nm,含量为17.5wt.%。

75.所述多次涂覆为使用真空旋涂机,转速为2300rpm,旋涂时间为35s,旋涂次数8次,然后在45

o

c真空干燥4h。

76.(4)无机封孔:无机封孔采用中温镍封,封孔液组成如下:7.5g/l醋酸镍、6g/l硼

酸、0.4g/l氨基三亚甲基磷酸、0.15g/ledta

‑

2na、0.04g/l辛基酚聚氧乙烯醚,ph=5.7,温度87.5℃,时间为17.5min。

77.封孔后使用去离子水清洗,35℃烘干处理。

78.(5)抛光处理,抛光使用的抛光液主要成分为α

‑

al2o3,抛光后的表面粗糙度ra<0.2μm。

79.如上表所示,通过在微弧氧化膜孔道内填充熔点较低的镍金属,然后通过激光熔融技术选择性熔融镍金属,然后使用镍封孔剂处理能够有效的提高铝合金表面微弧氧化膜的致密性,进而显著提高其耐腐蚀性,腐蚀电流密度为2.6235*10

‑8,且提高镀层的硬度为1862hv,此外,如果仅仅进行纳米镍的填充,而不进行激光熔融处理,则无法有效的封孔,即对比例1

‑

2铝合金的耐腐蚀性能和硬度没有明显的变化。

80.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。