1.本发明属于废水处理技术领域,涉及一种醇、水、油混合液的综合处理方法,尤其涉及一种甲醇或乙醇、水、油混合液的综合处理方法。

背景技术:

2.冶金、煤化工行业中,常用树脂吸附工艺去除废水中的油类有机物,吸附饱和后的树脂进行解吸再生,常用的解吸剂包括碱液、蒸汽、乙醇、甲醇等,其中乙醇或甲醇因其较好的溶解能力,解吸效果最好,应用最频繁。甲醇解吸得到含甲醇、水和油的解吸液,乙醇解吸得到含乙醇、水和油的解吸液,其中甲醇或乙醇含量≥80%,水含量≤15%,油≤5%。甲醇或乙醇的价格较高,无法做到一次性使用,工业上还需将解吸液中的甲醇或乙醇回收并循环使用。借助乙醇或甲醇的低沸点特征,用精馏工艺处理解吸液最为有效和经济,回收乙醇或甲醇后的精馏塔残液为含水的油(水≥75%,油≤25%),水含量较高时油只能做危废处理,含水率越高,危废量越大,处理费用越高。因此,为降低危废量,需要对精馏塔塔釜排除的废油进行脱水处理。

3.中国专利cn201710591231.8公开了一种从乙醇、水和煤油混合液中精馏回收乙醇的方法,该方法利用机械压缩机将精馏塔顶逸出乙醇蒸汽压缩为过热蒸汽,从而部分进入再沸器冷凝释放相变热,使精馏塔塔釜进入再沸器的液体受热后部分汽化,上升返回塔釜,部分进入预热器对进水加热,为精馏系统提供热源,最终再沸器排出的乙醇冷凝液部分回流至精馏塔塔顶,部分进入冷凝冷却器,预热器排出的乙醇蒸汽或冷凝液也进入冷凝冷却器进一步冷凝冷却,实现乙醇回收。该方法实现了塔顶蒸汽的有效利用,除初开车阶段外无外加蒸汽消耗,运行成本低,而且循环冷却水用量少、设备少、投资小,系统操作稳定,最终回收乙醇浓度≥90%。

4.该方法的创新点主要是节能,将精馏技术与mvr技术相结合,由于塔顶的乙醇蒸汽要进入压缩机机械压缩为过热蒸汽,作为塔釜再沸器的热源,塔顶的乙醇蒸汽温度>90℃,乙醇蒸汽中含有水,因而回收的乙醇浓度未能达到95%以上。另外,该方法没有提出塔釜含水油的处理办法,导致危废排出量较高。

技术实现要素:

5.鉴于现有技术存在的上述缺陷,本发明的目的是提供一种醇、水、油混合液的综合处理方法,得到高纯度(≥95%)的醇,同时实现水和油的分离回收,减少危废排出量,降低醇、水、油混合液的处理成本。本发明的目的通过以下技术方案实现。

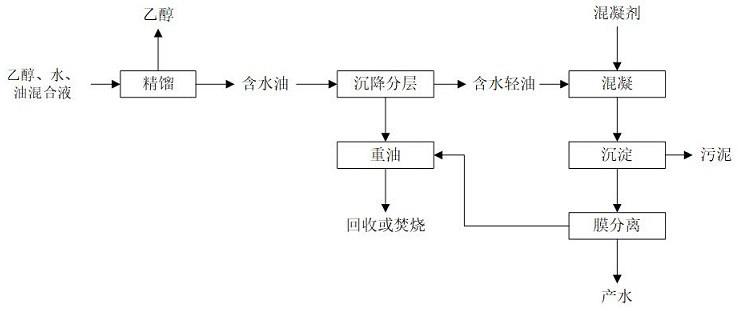

6.一种醇、水、油混合液的综合处理方法,其特征在于,包括以下步骤:(1)精馏:混合液进入精馏塔回收醇,控制塔顶温度为64~78.5℃,塔釜温度为101~110℃,在塔顶回收浓度≥95%的醇,塔釜得到含水油。通过控制塔顶温度,使得塔顶醇蒸汽几乎不含水,从而可以回收得到高纯度(≥95%)的醇。

7.(2)沉降分层:将步骤(1)塔釜的含水油静置沉降,分离得到重油和含水轻油。重油

密度大,沉降到底部,含水率低于10%;含水轻油在上层。

8.(3)混凝:步骤(2)得到的含水轻油进入混凝单元,加入特制混凝剂混凝,所述特制混凝剂为含钾、铁、钠、铝的高分子聚合物,由硫酸铝钾、硫酸铁复配后的溶液在亚硝酸钠催化作用下聚合反应制成,以质量计钾含量为11%~16%、铁含量为20%~25%、钠含量为7%~12%、铝含量为10%~15%。特制混凝剂是本发明的关键要素之一,是发明人经过不断探索得到的新型混凝剂,对含水轻油有十分优异的混凝分离效果,现有混凝剂达不到同等混凝效果。

9.(4)沉淀:步骤(3)混凝出水调节ph为7~8,静置沉淀得到上清液和污泥。污泥为含油污泥,作为危废处理。

10.(5)膜过滤:步骤(4)得到的上清液通过膜过滤除油,所述膜为孔径0.04~0.12微米,润湿角为42

°

~58

°

的pvdf卷式膜,产水回用。膜过滤的膜选择也是本发明的关键要素之一,是发明人经过大量实验筛选得到。过滤后的浓缩废水和步骤(2)得到到重油混合后回收或作为危废处理。混合重油含水率≤20%,总量相比现有技术减少75%左右。

11.进一步地,所述醇为甲醇、乙醇中的一种或两种。

12.进一步地,所述醇、水、油混合液中醇含量≥80%,水含量≤15%,油≤5%,其中油的组分复杂,沸点范围为80~200℃。

13.进一步地,步骤(1)塔釜含水油中醇浓度≤0.0005%,水≥75%,油≤25%。

14.进一步地,步骤(2)沉降时间为3~4h。

15.进一步地,步骤(2)得到含水轻油油含量为6000~7000mg/l。

16.进一步地,步骤(3)所述特制混凝剂加入量为5~10g/l,混凝时间为1~2h。

17.进一步地,步骤(4)混凝出水用氢氧化钠调节ph。

18.进一步地,步骤(4)静置沉淀时间为1~2h。

19.进一步地,步骤(5)膜过滤压力0.15~0.2mpa,产水率≥90%,产水中油含量≤300mg/l。

20.本发明具有以下有益技术效果:1)在回收≥95%乙醇的同时,实现水和油的分离回收;2)通过特制混凝剂,将含水轻油中的油转移到污泥中,处理1m3含水轻油仅产生危废污泥20~40公斤;3)利用特定膜过滤的脱水处理,将含油水中80%的水脱除,最终回收或作为危废处理的重油含水率<20%,总量减少了75%;4)处理1m3精馏塔塔釜含水油的运行成本节省了70%以上,处理1m3乙醇、水、油混合液的运行成本节省了69%以上。

附图说明

21.图1是本发明的流程示意图。

具体实施方式

22.下面结合说明书附图,对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明的实施方

式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明的保护范围。

23.特制混凝剂的制备用硫酸铝钾配制成5%~10%的硫酸铝钾溶液,用硫酸铁配制成2%~6%硫酸铁溶液,按设定质量比例混合得到硫酸铝钾和硫酸铁混合溶液,将混合溶液升温至70~75℃,然后加入固体亚硝酸钠,聚合反应4~5 h。升温至80~85℃,继续聚合反应4~5h。聚合反应完成后,体系降至室温后过滤,滤液即为特制混凝剂。特制混凝剂为含钾、铁、钠、铝的高分子聚合物,以质量计钾含量为11%~16%、铁含量为20%~25%、钠含量为7%~12%、铝含量为10%~15%。特制混凝剂外观为棕黑色,密度为1.4~1.45g/ml,粘度为22~25cp。

24.乙醇精馏塔塔釜含水油重力沉降分层,上层的含水轻油利用特制混凝剂进行混凝

‑

沉淀,可去除70%以上的油,出水油含量≤2000mg/l,满足后续特定超滤膜的进水要求,膜产水油含量<300mg/l,而且不会造成膜堵塞污染。传统的聚合硫酸铁、聚合氯化铝、硫酸铝钾、硫酸铝、硫酸亚铁等混凝剂混凝沉淀脱油率上限为50%,混凝出水油含量超过3000mg/l,不能直接进膜处理,不但无法保证膜产水油含量<300mg/l,而且会造成严重的膜污染。

25.实施例1某钴冶金企业,萃余液中的油用树脂吸附去除,树脂用乙醇解吸,解吸液中乙醇浓度80%,水含量15%,油含量5%,其中油成分主要为p507萃取剂和磺化煤油等,沸程为120~180℃。

26.步骤1:解吸液先进入精馏塔回收乙醇,塔顶温度为77℃,塔釜温度为110℃,塔顶回收乙醇浓度≥95%,塔釜含水油中乙醇浓度≤0.0005%,水≥75%,油≤25%;步骤2:步骤1精馏塔塔釜排出的含水油进入重力沉降器静置分层,沉降时间为3h。分层后,底部重油体积占16%,含水率低于10%;上部含水轻油中油含量为7000mg/l。

27.步骤3:步骤2得到的含水轻油进入混凝反应器,加入5g/l特制混凝剂,混凝反应1h。混凝剂中钾含量为11%,铁含量为25%,钠含量为12%,铝含量为10%;步骤4:步骤3的混凝出水加碱调节ph为7,然后进入沉淀池沉淀1h。沉淀池底部污泥去脱水机脱水得到含水率60%的污泥,1m3含水轻油产生含水率60%危废污泥20公斤。沉淀池上清液油含量为2000mg/l。

28.步骤5:步骤4的沉淀池上清液进入特种膜进行过滤除油,特种膜为孔径0.04微米、润湿角为42

°

的pvdf卷式膜,操作压力0.15mpa,产水率≥90%。产水油≤300mg/l,返回吸附除油前端;油含量浓缩至≥30%的浓水和沉降分层得到的重油一起回收或作为危废处理,混合油含水率≤20%,总量减少75%。

29.实施例2某镍冶金企业,萃余液中的油用树脂吸附去除,树脂用乙醇解吸,解吸液中乙醇浓度85%,水含量12%,油含量3%,其中油成分主要为p204萃取剂和磺化煤油等,沸程为120~180℃。

30.步骤1:解吸液先进入精馏塔回收乙醇,塔顶温度为78.5℃,塔釜温度为105℃,塔顶回收乙醇浓度≥95%,塔釜含水油中乙醇浓度≤0.0005%,水≥80%,油≤20%;步骤2:步骤1精馏塔塔釜排出的含水油进入重力沉降器静置分层,沉降时间为4h。分层后,底部重油体积占20%,含水率低于10%;上部含水轻油中油含量为6000mg/l。

31.步骤3:步骤2得到的含水轻油进入混凝反应器,加入10g/l特制混凝剂,混凝反应2h。混凝剂中钾含量为14%,铁含量为24%,钠含量为10.2%,铝含量为13%;步骤4:步骤3的混凝出水加碱调节ph为8,然后进入沉淀池沉淀2h。沉淀池底部污泥去脱水机脱水得到含水率60%的污泥,1m3含水轻油产生含水率60%危废污泥40公斤。沉淀池上清液油含量为1500mg/l。

32.步骤5:步骤4的沉淀池上清液进入特种膜进行过滤除油,特种膜为孔径0.12微米,润湿角为58

°

的pvdf卷式膜,操作压力0.2mpa,产水率≥90%。产水油≤280mg/l,返回吸附除油前端;油含量浓缩至≥30%的浓水和沉降分层得到的重油一起回收或作为危废处理,混合油含水率≤20%,总量减少75%。

33.实施例3某煤化工企业,含酚废水用树脂吸附去除脱酚,树脂用甲醇解吸,解吸液中甲醇浓度82%,水含量14%,油含量4%,其中油成分主要为酚类等,沸程为180~240℃。

34.步骤1:解吸液先进入精馏塔回收甲醇,塔顶温度为64℃,塔釜温度为101℃,塔顶回收甲醇浓度≥95%,塔釜含水油中乙醇浓度≤0.0005%,水≥78%,油≤22%;步骤2:步骤1精馏塔塔釜排出的含水油进入重力沉降器静置分层,沉降时间为3h。分层后,底部重油体积占15%,含水率低于10%;上部含水轻油中油含量为6600mg/l。

35.步骤3:步骤2得到的含水轻油进入混凝反应器,加入5g/l特制混凝剂,混凝反应2h。混凝剂中钾含量为16%,铁含量为20%,钠含量为7%,铝含量为15%;步骤4:步骤3的混凝出水加碱调节ph为7.5,然后进入沉淀池沉淀2h。沉淀池底部污泥去脱水机脱水得到含水率60%的污泥,1m3含水轻油产生含水率60%危废污泥20公斤。沉淀池上清液油含量为1600mg/l。

36.步骤5:步骤4的沉淀池上清液进入特种膜进行过滤除油,特种膜为孔径0.1微米,润湿角为42

°

的pvdf卷式膜,操作压力0.15mpa,产水率≥90%。产水油≤300mg/l,返回吸附除油前端;油含量浓缩至≥30%的浓水和沉降分层得到的重油一起回收或作为危废处理,混合油含水率≤20%,总量减少75%。

37.尽管上面已经示出和描述了本发明的实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施方式进行变化、修改、替换和变型。本发明的保护范围由权利要求书及其等同技术方案限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。