1.本发明涉及一种用于在工艺流程设备、例如涂漆设备中进行故障分析的方法。

技术实现要素:

2.本发明的目的在于,提供一种用于在工艺流程设备、例如涂漆设备中进行故障分析的方法,借助其能简单且可靠地分析故障情况。

3.该目的通过用于在工艺流程设备、例如涂漆设备中进行故障分析的方法得以实现。

4.用于在工艺流程设备、例如涂漆设备中进行故障分析的方法优选地包括:

5.尤其是自动地识别在工艺流程设备中的故障情况;

6.将关于相应的被识别的故障情况的故障情况数据项存储在故障数据库中;

7.基于相应的被识别的故障情况的故障数据项自动地查明故障情况的故障原因和/或自动地查明与故障情况相关的工艺值。

8.在本说明书和所附的权利要求的范围内,引发故障情况的工艺值尤其理解为引发故障情况的和/或与其有联系的工艺值。

9.术语“尤其”在本说明书和所附的权利要求的范围内仅被用于描述可能的任选的和/或可选的特征。

10.有益地可以是,借助报告系统自动地识别故障情况。

11.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,为了自动地查明故障情况的故障原因和/或与故障情况相关的工艺值,一个或多个工艺值基于以下关联标准中的一个或多个自动地与故障情况关联:

12.来自报告系统的事先关联(vorverkn

ü

pfung);

13.工艺值与工艺流程设备的在其中出现故障情况的相同的设备部件的配属;

14.基于用户的主动选择将工艺值与历史故障情况关联;

15.由用户主动选择工艺值。

16.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,为了自动地查明故障情况的故障原因和/或与故障情况相关的工艺值,自动地基于以下优先排序标准中的一个或多个对与故障情况关联的工艺值进行自动的优先排序:

17.工艺值的工艺相关性;

18.工艺值或查明工艺值的传感器在工艺流程设备内的位置;

19.工艺值与限定的工艺窗口和/或正常状态的偏差的数额;

20.历史故障情况中的历史工艺值的优先排序;

21.通过验收来自报告系统的故障原因和/或工艺值的优先排序;

22.通过用户进行优先排序。

23.优选地以下述方式基于工艺值的工艺相关性进行优先排序,即将对工艺关键的工艺值优先排序为更高级别的。

24.在本说明书和所附的权利要求的范围内,对工艺关键的工艺值尤其理解为下述工艺值,即该工艺值在报告系统中储存为对工艺关键的和/或已经被用户定义为对工艺关键的。

25.基于工艺值或查明工艺值的传感器在工艺流程设备中的位置执行的优先排序优选地以下述方式实现,即配属于相同的、附近的和/或同类的设备部件的工艺值优先排序为更高级别的。

26.同类的设备部件在本说明书和所附的权利要求的范围内尤其理解为具有类似的或相同的构造的设备部件。

27.同类的设备部件例如是构造相同的或构造类似的工业供气设备、工业供气设备的构造相同的或构造类似的调节模块或构造相同的或构造类似的泵或电机。

28.优选地根据来自工艺流程设备中的编号系统(所谓的“设备编号系统”)的系统学来辨识查明工艺值的传感器的位置。

29.优选地借助编号系统明确地标示工艺值。

30.优选地根据工艺值在编号系统中的标号对工艺值进行优先排序。

31.为了对传感器和/或工艺值进行明确地标号,编号系统优选地包括对功能单元进行的标号、对相应的功能单元的功能组进行的标号和/或对配属于相应的传感器和/或工艺值的相应的功能组的功能元件进行的标号。

32.有益地还可以是,借助编号系统对工艺值进行的明确的标号包括对所测量的参量的类型,例如温度、流量、压力进行的标号。

33.涂漆设备的供气设备例如是功能单元,其中供气设备的调节模块是功能组,并且其中供气设备的泵是功能元件。

34.优选地借助用于异常状况识别和/或故障识别的方法来查明工艺值的正常状态。

35.基于历史故障情况中的历史工艺值的优先排序执行的优先排序优选地以下述方式实现,即类似于历史故障情况的工艺值被优先排序。

36.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,为了自动地查明故障情况的故障原因和/或与故障情况相关的工艺值而建议其他的故障原因和/或工艺值,其中根据以下建议标准中的一个或多个自动地提出所述建议:

37.工艺值的工艺相关性;

38.工艺值或查明工艺值的传感器在工艺流程设备内的位置;

39.工艺值与限定的工艺窗口和/或正常状态的偏差的数额;

40.历史故障情况中的历史工艺值的优先排序;

41.工艺值的物理关联性。

42.优选地优先建议对工艺关键的工艺值。

43.基于工艺值或查明工艺值的传感器在工艺流程设备中的位置执行的建议优选地以下述方式实现,即配属于相同的、附近的和/或同类的设备部件的工艺值更有可能被建议。

44.优选地,工艺值根据编号系统中工艺值的标号被建议。

45.基于历史故障情况中的历史工艺值的优先排序执行的建议优选地以下述方式实现,即优先建议在历史故障情况中被优先排序为高级别的工艺值。

46.为了查明基于工艺值的物理关联性的建议,优选地由用户将物理关联性定义为专家调控。

47.优选地能通过用户改变被建议的故障原因和/或工艺值的优先排序。

48.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,根据以下相似性标准中一个或多个查明来自故障数据库的历史故障情况:

49.历史故障情况的故障类别;

50.在相同的或同类的设备部件处的历史故障情况;

51.历史故障情况的、与被识别的故障情况的工艺值相同或类似的工艺值。

52.优选地优先查明具有与被识别的故障情况相同的故障类别的历史故障情况。

53.优选地通过比较算法查明历史故障情况的工艺值与被识别的故障情况的工艺值的相同性或相似性。

54.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,从工艺数据库查明与被识别的故障情况的工艺值相同或类似的历史工艺值。

55.优选地,为了查明历史工艺值对工艺数据库进行搜索。有益地可以是,借助比较算法查明工艺值的相同性或相似性。

56.优选地自动地查明历史工艺值。

57.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,所查明的历史工艺值被标为属于历史故障情况。

58.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,关于被识别的故障情况,故障情况数据项被存储在故障数据库中。

59.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,相应的故障辨识数据项包括以下故障情况数据中的一个或多个:

60.故障情况的故障类别;

61.基于来自报告系统的事先关联的与故障情况关联的工艺值;

62.关于相应的故障情况出现的时间点的信息;

63.关于相应的故障情况出现的持续时间的信息;

64.关于相应的故障情况出现的地点的信息;

65.警报;

66.工况报告。

67.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,相应的故障情况的故障情况数据项包括用于明确地辨识被识别的故障情况的故障辨识数据。

68.优选地,故障辨识数据能被用于对故障情况进行明确地标号。

69.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,在相应的故障情况的故障情况数据项中存储了汇编文档数据和故障排除数据。

70.汇编文档数据优选地包括涉及相应的故障情况的设备部件的使用说明、手册、线路图、流程图和/或数据表单。

71.故障排除数据优选地包括用于排除故障情况的信息、尤其是用于排除故障情况的操作说明。

72.尤其是也可以通过用户将汇编文档数据和故障排除数据添加至故障情况数据项

中。

73.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,在工艺流程设备的运行中的工艺值以在时间方面与被识别的故障情况同步的方式被存储。

74.在用于在工艺流程设备中进行故障分析的方法的设计方案中规定了,工艺值配设有时间戳,借助该时间戳能将工艺值明确地配属于时间点。

75.本发明还涉及一种用于在工艺流程设备、例如涂漆设备中进行故障分析的故障分析系统,其被构造和配置用于执行根据本发明的、用于在工艺流程设备、例如涂漆设备中进行故障分析的方法。

76.本发明还涉及一种工业操控系统,其包括根据本发明的故障分析系统。

77.本发明还涉及一种用于预告在工艺流程设备、例如涂漆设备中的工艺偏差的方法。

78.本发明的目的还在于,提供一种用于预告在工艺流程设备、例如涂漆设备中的工艺偏差的方法,借助该方法能以简单且可靠的方式预告工艺偏差。

79.该目的通过用于预告在工艺流程设备、例如涂漆设备中的工艺偏差的方法得以实现。

80.用于预告在工艺流程设备、例如涂漆设备中的工艺偏差的方法优选地包括:

81.自动地建立预告模型;

82.在使用预告模型的情况下预告在工艺流程设备的运行中的工艺偏差。

83.优选地,能借助预告模型预告对生产关键的工艺值的工艺偏差。

84.在用于预告工艺偏差的方法的设计方案中规定了,所述方法被执行用于预告在工业供气设备、预处理工位、用于阴极电泳浸漆的工位和/或干燥工位中的工艺偏差。

85.工业供气设备、预处理工位和/或用于阴极电泳浸漆的工位尤其是非常迟缓的工艺流程设备。

86.因此,这种工艺流程设备的对生产关键的工艺值在其运行中仅非常缓慢的改变。

87.由于这种工艺流程设备的高迟缓性,借助预告模型能优选提早地预告在工艺流程设备的运行中的工艺偏差。

88.因此优选地可以在产生工艺偏差出现之前为这种工艺流程设备的维修和/或保养赢得时间。

89.工业供气设备优选地包括多个调节模块,例如预加热模块、冷却模块、再加热模块和/或加湿器模块。

90.优选地,建立的预告模型能被转用于类似的工艺流程设备。

91.例如可以考虑,已经被建立用于预处理工位的预告模型也可以被应用于用于阴极电泳浸漆的工位。

92.在用于预告工艺偏差的方法的设计方案中规定了,借助预告模型尤其基于工艺流程设备的运行期间改变的工艺值来预告在工艺流程设备中的对生产关键的工艺值的工艺偏差。

93.对生产关键的工艺值在本说明书和所附的权利要求的范围内尤其理解为其与预先规定的工艺窗口的偏差导致质量偏差、尤其导致质量缺陷的工艺值。

94.工业供气设备的对生产关键的工艺值例如是尤其在工业供气设备的吹出部处的

借助工业供气设备调节的空气的温度和相对空气湿度。

95.借助工业供气设备调节的空气在涂漆设备中优选地被供应至涂漆舱并且因此优选地直接影响在涂漆舱中被处理的工件、尤其是在涂漆舱中被处理的车辆车身的处理质量。

96.例如可能的是,利用预告模型以至少约10分钟、例如至少约15分钟、优选地至少约20分钟的预测范围来预告对生产关键的工艺值的工艺偏差。

97.在用于预告工艺偏差的方法的设计方案中规定了,为了自动地建立预告模型,在预先规定的时间段上存储在工艺流程设备的运行中的工艺值和/或工况参量。

98.当工艺流程设备是工业供气设备时,所存储的工艺值和/或工况参量优选地包括:

99.工业供气设备的尤其是在工业供气设备的吹出部处的目标参量,尤其是借助工业供气设备调节的空气的温度和相对空气湿度;

100.调节参量,尤其是工业供气设备的加热模块和/或冷却模块的阀的阀位置,泵、尤其是加湿器泵的旋转频率,和/或鼓风机的旋转频率;

101.内部参量,尤其是工业供气设备的加热模块和/或冷却模块中的始流温度和/或回流温度和/或调节模块之间的空气状况;

102.所测量的干扰参量,尤其是工业供气设备的吹入部处的外部温度和/或相对外部空气湿度;

103.未测量的干扰参量;和/或

104.尤其是加湿器泵的工况参量(开/关),用于泵的手动模式(开/关),供给阀(打开/关闭),鼓风机(开/关)。

105.工艺值在本说明书和所附的权利要求的范围内尤其理解为根据时间的、连续的信号。

106.工况参量在本说明书和所附的权利要求的范围内尤其理解为根据时间的、分立的事件。

107.在用于预告工艺偏差的方法的设计方案中规定了,在预先规定的时间段上存储了在工艺流程设备的运行中的工艺值和/或工况参量,该预先规定的时间段根据以下标准中的一个或多个预先规定:

108.工艺流程设备在预先规定的时间段中至少约60%、优选地至少约80%尤其是为了生产运行处于可投入运行的状态中;

109.工艺流程设备在预先规定的时间段中至少约60%、优选地至少约80%处于能生产的状态中;

110.工艺流程设备在预先规定的时间段中尤其以所有能实现的运行策略运行;

111.在预先规定的时间段中的工艺偏差和/或干扰情况的预先规定的数量。

112.当工艺流程设备是工业供气设备时,其优选地在下述情况下处于为了生产运行可投入运行的状态中,即:

113.工业供气设备的鼓风机处于运行中(鼓风机的工况参量为“开”);

114.工业供气设备的调节模块在自动模式下运行;

115.至少一个调节阀被打开;和/或

116.加湿器泵处于运行中(加湿器泵的工况参量为“开”)。

117.工艺流程设备的能生产的状态在本说明书和所附的权利要求的范围内尤其理解为,工艺流程设备的目标参量处于预先规定的工艺窗口之内。

118.当工艺流程设备是工业供气设备时,其在下述情况下处于能生产的状态中,即工业供气设备的、尤其是在工业供气设备的吹出部处的目标参量、尤其是借助工业供气设备调节的空气的温度和相对空气湿度处于预先规定的工艺窗口内。

119.尤其能仅以唯一的运行策略来运行预处理工位或用于阴极电泳浸漆的工位。

120.尤其根据周围环境条件尤其能以多种运行策略来运行工业供气设备

121.例如能以以下运行策略来运行工业供气设备:加热

‑

润湿、冷却

‑

加热、冷却

‑

润湿、冷却、加热、润湿。

122.当工艺流程设备是工业供气设备时,尤其可以考虑,在例如至少约6个月的时间段上、尤其在至少约9个月的时间段上、优选地在至少约12个月的时间段上存储用于自动地建立预告模型的工艺值和/或工况参量。

123.当工艺流程设备是预处理工位或用于阴极电泳浸漆的工位时,尤其可以考虑,在例如至少约2周的时间段上、尤其在至少约4周的时间段上、优选地在至少约6周的时间段上存储用于自动地建立预告模型的工艺值和/或工况参量。

124.例如可以考虑,在至少约30、优选地至少约50的预先规定的时间段中出现工艺偏差和/或干扰情况。

125.尤其也可以考虑,预先规定的时间段(在该时间段上存储了在工艺流程设备的运行中的工艺值和/或工况参量)包括多个无联系的分时间段。

126.当时间段(在该时间段上存储了在工艺流程设备的运行中的工艺值和/或工况参量)包括多个无联系的分时间段时,该分时间段优选地分别具有以下标准中的一个或多个:

127.分时间段的最小持续时间、例如至少约30分钟;

128.在分时间段开始时,工艺流程设备在能生产的和/或稳态的状态下运行;

129.在分时间段结束时,工艺流程设备在稳态的状态下运行。

130.在用于预告工艺偏差的方法的设计方案中规定了,执行机器学习方法以建立预告模型,其中在预先规定的时间段上存储的工艺值和/或工况参量被用于建立预告模型。

131.为了自动地建立预告模型执行的机器学习方法优选地包括以下中的一个或多个:梯度提升、随机森林、支持向量机。

132.在用于预告工艺偏差的方法的设计方案中规定了,基于从在预先规定的时间段上存储的工艺值和/或工况参量中提取的特征执行机器学习方法。

133.在用于预告工艺偏差的方法的设计方案中规定了,为了提取表征使用以下中的一个或多个:

134.统计方面的特性数值;

135.来自主成分分析的系数;

136.线性回归系数;

137.来自傅里叶频谱的主频和/或强幅度。

138.统计方面的特性数值优选地包括最小值、最大值、中位数、平均值和/或标准偏差。

139.在用于预告工艺偏差的方法的设计方案中规定了,将所选数量的具有工艺偏差的预测数据项和所选数量的没有工艺偏差的预测数据项用于训练预告模型。

140.尤其可以考虑,具有工艺偏差的预测数据项的被选出的数量至少大致对应于没有工艺偏差的预测数据项的被选出的数量。

141.尤其可以考虑,具有工艺偏差的预测数据项的被选出的数量和没有工艺偏差的预测数据项的被选出的数量是相同的。

142.在用于预告工艺偏差的方法的设计方案中规定了,基于以下标准中的一个或多个进行具有工艺偏差的预测数据项的数量的选择:

143.在两个具有工艺偏差的预测数据项之间的最小时间间隔;

144.根据限定的调控自动地选出;

145.通过用户选出。

146.两个具有工艺偏差的预测数据项之间的最小时间间隔例如为至少约两小时。

147.在用于预告工艺偏差的方法的设计方案中规定了,在预先规定的时间间隔内出现工艺偏差时,具有工艺偏差的预测数据项本身被标记。

148.预先规定的时间间隔优选地由预测数据项的时间跨度和被选择的预测范围构成。

149.例如可以考虑,预测数据项的时间跨度为30分钟并且所选择的预测范围为15分钟。

150.当在预先规定的时间间隔内不存在工艺偏差时,没有工艺偏差的预测数据项本身被标记。

151.在用于预告工艺偏差的方法的设计方案中规定了,在预先规定的时间段上存储的工艺值和/或工况参量通过预加工被归纳成预测数据项。

152.在用于预告工艺偏差的方法的设计方案中规定了,预加工包括:

153.将在预先规定的时间段上存储的工艺值正则化;

154.通过将工艺值和/或工况参量划分成具有时间延迟的时间窗口将工艺值和/或工况参量归纳成预测数据项。

155.优选地,时间窗口的持续时间大于时间延迟。

156.时间窗口的持续时间例如为30分钟。

157.时间延迟例如为5分钟。

158.优选地,在此在时间上依次的预测数据项分别包括具有例如为5分钟的时间重叠的工艺值和/或工况参量。

159.本发明还涉及一种用于预告在工艺流程设备中的工艺偏差的预告系统,其被构造和配置用于执行根据本发明的、用于预告在工艺流程设备、例如涂漆设备中的工艺偏差的方法。

160.本发明还涉及一种工业操控系统,其包括根据本发明的预告系统。

161.根据本发明的、用于预告工艺偏差的方法优选地具有与根据本发明的、用于故障分析的方法有关地描述的特征和/或优点中的一个或多个。

162.根据本发明的、用于故障分析的方法优选地还具有与根据本发明的、用于预告工艺偏差的方法有关地描述的特征和/或优点中的一个或多个。

163.本发明还涉及一种用于在工艺流程设备、例如涂漆设备中进行异常状况识别和/或故障识别的方法。

164.本发明的目的还在于,提供一种用于在工艺流程设备、例如涂漆设备中进行异常

状况识别和/或故障识别的方法,借助其能简单且可靠地识别异常状况和/或故障情况。

165.该目的通过用于在工艺流程设备、例如涂漆设备中进行异常状况识别和/或故障识别的方法得以实现。

166.用于在工艺流程设备、例如涂漆设备中进行异常状况识别和/或故障识别的方法优选地包括:

167.自动地建立工艺流程设备的异常状况和/或故障模型,其包括关于工艺值的出现概率的信息;

168.自动地读取工艺流程设备在其运行时的工艺值;

169.通过借助异常状况和/或故障模型基于工艺流程设备的被读取的工艺值来查明出现概率并且通过基于界限值核查出现概率而自动地识别异常状况和/或故障情况。

170.优选地,借助用于异常状况识别和/或故障识别的方法能辨识在构件、传感器和/或执行器处的故障情况,即缺陷和/或失效。

171.优选地,利用用于在工艺流程设备中进行异常状况识别和/或故障识别的方法能自动地查明工艺流程设备的正常状态。

172.借助异常状况和/或故障模型尤其能描述在工艺流程设备中的静态和/或动态联系。

173.异常状况在本说明书和所附的权利要求的范围内尤其理解为工艺值与正常状态不同。

174.异常状况和/或故障模型优选地包括结构图。

175.结构图尤其包括多个团结构,其中优选地通过概率密度函数来描述相应的团结构的节点之间的联系。

176.借助结构图的相应的团结构优选地描述针对工艺流程设备的传感器和/或执行器的联系。

177.当低于异常状况和/或故障模型的结构图的团结构中的工艺值的出现概率的界限值时,优选地识别出异常状况。

178.有益地可以是,以图示的方式为用户示出被识别的具有异常的工艺参量的异常状况。

179.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,

180.异常状况和/或故障模型包括结构数据,其包含关于在工艺流程设备中的工艺架构的信息,和/或

181.异常状况和/或故障模型包括参数化数据,其包含关于在工艺流程设备的工艺值之间的联系的信息。

182.结构数据尤其包括关于在工艺流程设备中的传感器和/或执行器之间的联系的信息。

183.参数化数据尤其包括关于工艺值的出现概率的信息。

184.尤其地,结构数据和/或参数化数据被用于建立异常状况和/或故障模型。

185.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,为了建立异常状况和/或故障模型执行以下步骤中的一个或多个:

186.为了查明工艺流程设备的工艺架构进行结构辨识;

187.查明在工艺流程设备的被查明的工艺架构中的因果关系;

188.对在工艺流程设备的被查明的工艺架构中的联系进行结构参数化。

189.异常状况和/或故障模型优选地包括结构信息、因果关系信息和/或结构参数化信息。

190.优选地能借助结构辨识来简化结构参数化。

191.尤其借助结构辨识能减少用于结构参数化的参数化成本并且进而尤其是计算成本。

192.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,在为了查明工艺流程设备的工艺架构进行结构辨识时查明结构图,其尤其描绘在工艺流程设备中的联系。

193.结构图优选地包括多个节点并且多个使节点成对地彼此连接的连线。

194.结构图优选地包括多个团结构。

195.有益地可以是,借助结构辨识来查明在被查明的结构图中的联系。

196.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,在使用以下中的一个或多个的情况下查明结构图:

197.机器学习方法;

198.专业知识;

199.已知的线路图和/或流程图;

200.在工艺流程设备的编号系统中的标号。

201.有益地可以是,例如借助语义分析将来自工艺流程设备中的编号系统(所谓的“设备编号系统”)的系统学用于进行结构辨识、尤其用于查明结构图。

202.编号系统尤其包括关于功能单元、例如关于工艺流程设备的设备类型的信息,关于相应的功能单元的功能组的信息,关于相应的功能组的功能元件的信息和/或关于数据类型的信息。

203.优选地,编号系统包括多个层。

204.编号系统的第一层例如包括关于相应的功能单元的信息。

205.编号系统的第二层例如包括关于相应的功能组的信息。

206.编号系统的第三层例如包括关于相应的功能元件的信息。

207.编号系统的第四层例如包括关于相应的数据类型的信息。

208.优选地,编号系统数据项包括工艺流程设备的功能元件的明确的标号。

209.例如功能元件的明确的标号包括关于第一、第二、第三和/或第四层的信息。

210.优选地,在语义分析时例如基于工艺流程设备的功能元件的明确的标号从编号系统数据项中提取信息。

211.优选地,在语义分析时在编号系统数据项中进行一次或多次字符串搜索。

212.尤其可以规定,在此从编号系统数据项中提取信息。

213.在提取信息时尤其在编号系统数据项中进行第一次字符串搜索,其中尤其是获得了提取的数据项。

214.从编号系统数据项中提取的信息优选地被分类用于语义分析。

215.在分类时例如在提取的数据项中进行第二次字符串搜索,在提取信息时获得该数

据项。

216.例如可以考虑,在语义分析时、尤其在一次或多次字符串搜索时能辨识,利用传感器元件测量了哪些物理参量。

217.借助语义分析能辨识的物理参量例如是:热力学参量(温度和/或湿度);液压参量(压力、体积和/或填充状态);机械参量(转速、转矩和/或旋转位置);电参量(频率、电压、电流强度和/或电功率)。

218.有益地还可以是,在语义分析时、尤其在一次或多次字符串搜索时能辨识工况参量。

219.在语义分析时能辨识的工况参量例如包括以下信息:关于加湿器泵的运行状态(开/关)的信息;关于泵的手动模式(开/关)的信息;关于供给阀的打开工况(打开/关闭)的信息;关于鼓风机的运行状态(开/关)的信息。

220.借助机器学习方法,优选地在使用联系措施(zusammenhangsmaβen)(借助其可以再现非线性的联系)的情况下例如借助转移信息(“交互信息”)查明结构图。

221.专业知识在本说明书和所附的权利要求的范围内例如理解为关于工艺中传感器之间的联系的知识。

222.优选地,可以通过借助来自专业知识、已知的线路图和/或流程图的信息对结构图进行预配置来排除结构图的节点之间的连线。尤其地,在此能减少用于查明结构图的计算成本。

223.优选地借助编号系统(“设备编号系统”)明确地标示工艺值。

224.因此有益地可以是,在使用工艺值的相应的明确的标号的情况下查明结构图。

225.尤其可以考虑,借助专业知识、借助已知的线路图和/或流程图和/或借助工艺流程设备的编号系统中的标号来核查借助机器学习方法查明的结构图的可信度。

226.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,工艺流程设备利用测试信号被激发以用于进行结构辨识、尤其用于查明结构图。

227.优选地,在利用测试信号激发时有针对性地产生异常状况和/或故障情况。

228.尤其地,在考虑设计数据的情况下产生测试信号。尤其地,基于设计数据能为测试信号预先规定界限,例如在预先规定阶跃函数时能预先规定调节参量阶跃的最大幅度。

229.设计数据在本说明书和所附的权利要求的范围内尤其理解为以下信息中的一个或多个:

230.传感器类型(温度传感器、流量传感器、阀位置传感器、压力传感器等)和/或执行器类型(阀、鼓风机、活门、电动机);

231.传感器和/或执行器的允许的值范围;

232.传感器和/或执行器的信号类型(浮点数、整数)。

233.尤其借助测试信号动态地激发工艺流程设备。

234.测试信号尤其是借助其能改变工艺流程设备中的调节参量的信号。例如借助测试信号改变了工艺流程设备的阀和/或泵的调节参量。

235.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,在使用以下中的一个或多个的情况下查明在工艺流程设备的被查明的工艺架构中的因果关系:

236.在利用测试信号激发工艺流程设备时生成的系统输入信号和系统输出信号;

237.专业知识;

238.已知的线路图和/或流程图;

239.在工艺流程设备的编号系统中的标号。

240.例如由工艺流程设备的在利用测试信号激发工艺流程设备时查明的系统输入信号和系统输出信号、例如根据系统输入信号和系统输出信号的相应的在时间上的走向来导出在被查明的工艺架构中的因果关系。

241.对此替选地或补充地可以考虑,由在利用测试信号激发工艺流程设备时查明的系统输入信号和系统输出信号借助因果推断方法来导出因果关系。

242.因果关系在本说明书和所附的权利要求的范围内尤其理解为在被查明的结构图中的因果关系方向、即“箭头方向”。

243.优选地,借助在被查明的工艺架构或查明的结构图中的查明的因果关系可以找到导致了被识别的异常状况的工艺值。

244.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,将以下中的一个或多个用于对在工艺流程设备的被查明的工艺架构中的联系进行结构参数化:

245.用于查明概率密度函数、尤其是高斯混合模型的方法;

246.在工艺值之间的已知的物理联系;

247.工艺流程设备的功能元件的物理特性曲线、例如阀的特性曲线。

248.优选地,在使用用于查明概率密度函数的情况下、尤其在使用高斯混合模型的情况下实现结构参数化。

249.有益地可以是,可以借助工艺流程设备的功能元件的物理特性曲线来描述在功能元件的两个参量之间的联系。

250.借助阀的已知的阀特性曲线例如可以描述在阀位置和体积流量之间的联系。

251.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,来自工艺流程设备的常规运行的数据和/或通过借助测试信号激发工艺流程设备获得的数据被用于在使用用于查明概率密度函数的方法的情况下、尤其在使用高斯混合模型的情况下进行结构参数化。

252.例如,尤其是存储在数据库中的调节参量、测量参量和/或调控参量被用于在使用用于查明概率密度函数的方法的情况下进行结构参数化。

253.优选地,来自工艺流程设备的持续运行的数据被用于在使用用于查明概率密度函数的方法的情况下进行结构参数化,该数据存储了至少2周、优选地至少4周、例如至少8周的时间段。

254.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,在进行结构参数化之前对被用于在使用用于查明概率密度函数的方法的情况下、尤其在使用高斯混合模型的情况下进行结构参数化的数据进行预加工。

255.根据描述工艺流程设备的状态的工况位和警报,在预加工时优选地排除了来自设备的常规运行的、不配属于工艺流程设备的可投入运行或可投入生产的运行状态(例如切断的设备、维护阶段等)的数据。

256.有益地还可以是,通过例如借助低通滤波器和/或借助巴特沃斯滤波器进行滤波对来自设备的常规运行的数据进行预加工。

257.优选地,将来自常规运行的数据内插至统一的时间步长。

258.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,在建立异常状况和/或故障模型时确定工艺值出现概率的界限值,其中在低于界限值时识别出异常状况。

259.优选地自动地确定界限值。

260.优选地借助非线性的优化方法、例如借助nelder

‑

mead算法确定界限值。

261.对此替选地或补充地可以考虑,借助分位数确定界限值。

262.例如通过预先规定“假正率”优选地能优化工艺值出现概率的界限值。

263.优选地在第一次建立异常状况和/或故障模型之后、尤其在错误警报过多数量时调配界限值。

264.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,借助用于异常状况识别和/或故障识别的方法来辨识被识别的异常状况和/或被识别的故障情况的故障原因。

265.尤其能借助异常状况和/或故障模型的结构图来辨识故障原因。

266.优选地,使得用于辨识异常状况和/或故障情况和/或用于辨识故障原因的结构图对用户可视化。

267.借助结构图尤其能实现“根本原因分析”。尤其能辨识工艺流程设备的工艺架构内的异常的工艺值。

268.优选地,能通过用户将被识别的异常状况标记为故障情况或错误警报。

269.故障情况尤其被存储在故障数据库中。

270.在用于异常状况识别和/或故障识别的方法的设计方案中规定了,工艺流程设备包括涂漆设备的以下处理工位中的一个或多个或通过其形成:

271.预处理工位;

272.用于阴极电泳浸漆的工位;

273.干燥工位;

274.工业供气设备;

275.涂漆机器人。

276.本发明还涉及一种用于异常状况识别和/或故障识别的异常状况和/或故障识别系统,其被构造和配置用于执行根据本发明的、用于在工艺流程设备、例如涂漆设备中进行异常状况识别和/或故障识别的方法。

277.异常状况和/或故障识别系统尤其构成了报告系统,借助其能自动地识别工艺流程设备中的故障情况。

278.本发明还涉及一种工业操控系统,其包括根据本发明的异常状况和/或故障识别系统。

279.根据本发明的、用于异常状况识别和/或故障识别的方法优选地具有与根据本发明的、用于故障分析的方法和/或根据本发明的、用于预告工艺偏差的方法有关地描述的特征和/或优点中的一个或多个。

280.根据本发明的、用于故障分析的方法和/或根据本发明的、用于预告工艺偏差的方法优选地具有与根据本发明的、用于异常状况识别和/或故障识别的方法有关地描述的特征和/或优点中的一个或多个。

附图说明

281.以下对实施例的说明和附图展示给出了本发明的其他特征和/或优点。

282.在附图中:

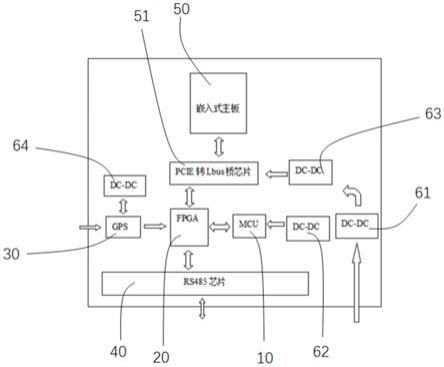

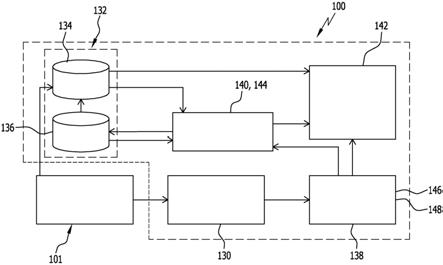

283.图1示出了工艺流程设备和工业操控系统的示意图;

284.图2示出了工艺流程设备、尤其是涂漆设备的示意图;

285.图3示出了工业供气设备的示意图;

286.图4示出了图3的工业供气设备在出现一种故障情况时的示意图;

287.图5示出了图3的工业供气设备在出现另一种故障情况时的示意图;

288.图6示出了图3的工业供气设备在出现又一种故障情况时的示意图;

289.图7示出了工业供气设备的另一个示意图;

290.图8示出了图7的工业供气设备在没有工艺偏差的运行状态中的示意图;

291.图9示出了图7的工业供气设备在由于改变的周围环境条件而具有工艺偏差的运行状态中的示意图;

292.图10示出了图7的工业供气设备在由于接通热回收系统而具有工艺偏差的运行状态中的示意图;

293.图11示出了图7的工业供气设备在由于阀失效而具有工艺偏差的运行状态中的示意图;

294.图12示出了被归纳成预测数据项的工艺值的示意图;

295.图13示出了图12的预测数据项的示意图,其被标示为具有工艺偏差的预测数据项和没有工艺偏差的预测数据项;

296.图14示出了预处理工位的示意图;

297.图15示出了用于建立预处理工位的异常状况和/或故障模型的方法步骤的示意图;

298.图16示出了具有从图14的预处理工位中导出的工艺架构的图的示意图;

299.图17示出了因子图的团结构;

300.图18示出了图17的团结构中的函数联系的模型;和

301.图19示出了对应于图17的团结构的通过分配故障原因扩展了节点的团结构。

302.相同或功能等效的元件在所有附图中配设有相同的附图标记。

具体实施方式

303.图1示出了整体以100标示的用于工艺流程设备101的工业操控系统。

304.工艺流程设备101例如是尤其在图2中示出的涂漆设备104。

305.尤其地,根据图1至图6阐述了用于在工艺流程设备101、尤其是涂漆设备102中进行故障分析的方法。

306.尤其地,根据图1、图2和图7至图13阐述了用于预告在工艺流程设备101、尤其是涂漆设备102中的工艺偏差的方法。

307.尤其地,根据图1、图2和图14至图19阐述了用于在工艺流程设备101、尤其是涂漆设备102中进行异常状况识别和/或故障识别的方法。

308.优选地,图2所示的工艺流程设备101、尤其是涂漆设备102包括用于处理工件106、

尤其用于处理车辆车身108的多个处理工位104。

309.处理工位104在涂漆设备102的图2所示的实施方式中尤其彼此联接并且因此构成了涂漆线110。

310.为了处理工件106、尤其为了对车辆车身108进行涂漆,工件106优选地依次穿过多个处理工位104。

311.例如可以考虑,工件106以给出的顺序依次穿过以下处理工位104。

312.工件106在预处理工位112中被预处理并且从预处理工位112被运输至用于阴极电泳浸漆的工位114。

313.在将涂层施加到其上之后,工件106从用于阴极电泳浸漆的工位114被运输至在用于阴极电泳浸漆的工位114之后的干燥工位116。

314.在用于阴极电泳浸漆的工位114中被施加到工件106上的涂层在干燥工位116中被干燥之后,工件106优选地被运输到底漆舱118中,在其中又将一种涂层施加到工件106上。

315.在底漆舱118中被施加涂层之后,工件106优选地被运输到底漆干燥工位120中。

316.在底漆舱118中被施加到工件106上的涂层在底漆干燥工位120中被干燥之后,工件106优选地被运输到清漆舱122中,在其中将另一种涂层施加到工件106上。

317.在清漆舱122中被施加涂层之后,工件106优选地被供应至清漆干燥工位124。

318.在清漆舱122中被施加到工件106上的涂层在清漆干燥工位124中被干燥之后,工件106优选地被供应至位于生产工艺末端处的控制工位126。

319.在控制工位126中优选地通过质检员例如借助目视检查进行质量控制。

320.工艺流程设备101、尤其是涂漆设备102优选地还包括用于调节例如被供应至底漆舱118和/或清漆舱122的空气的工业供气设备128。

321.借助工业供气设备128优选地能调整被供应至底漆舱118和/或清漆舱122的空气的温度和/或相对空气湿度。

322.借助工业操控系统100优选地能操控工艺流程设备101、尤其是涂漆设备102的处理工位104中的生产工艺、尤其是涂漆工艺。

323.优选地,工业操控系统100为此包括工艺控制系统130。

324.图1所示的工业操控系统100优选地还包括数据库132。

325.工业操控系统100的数据库132优选地包括工艺数据库134和故障数据库136。

326.有益地还可以是,工业操控系统100包括报告系统138和分析系统140。

327.工业操控系统100优选地还包括可视化系统142,借助该可视化系统能使得信息对于用户而言是可视的。

328.优选地,可视化系统142在此包括一个或多个在其上能显示信息的屏幕。

329.分析系统140优选地包括故障分析系统144或通过其形成。

330.有益地还可以规定,报告系统138包括用于预告工艺流程设备101中的工艺偏差的预告系统146或通过其形成。

331.对此替选地或补充地可以考虑,报告系统138包括异常状况和/或故障识别系统148。

332.故障分析系统144尤其被配置和构造用于执行根据图1至图6阐述的、用于在工艺流程设备101中进行故障分析的方法。

333.预告系统146尤其被配置和构造用于执行根据图1、图2和图7至图13阐述的、用于预告在工艺流程设备101中的工艺偏差的方法。

334.异常状况和/或故障识别系统148尤其被构造用于执行根据图1、图2和图14至图19阐述的、用于在工艺流程设备101中进行异常状况识别和/或故障识别的方法。

335.图3至6所示的工业供气设备128优选地包括多个调节模块150,例如预加热模块154、冷却模块156、再加热模块158和/或加湿器模块160。

336.涂漆设备102的工业供气设备128例如是功能单元,其中供气设备128的调节模块150是功能组并且其中供气设备的循环泵152是功能元件(参见图3至图6)。

337.除了预加热模块、冷却模块156和再加热模块158的循环泵152之外,工业供气设备128优选地还包括加湿器模块160的加湿器泵153。

338.有益地还可以是,供气设备128包括鼓风机162。

339.供气设备128优选地还包括用于热回收的热回收系统164。

340.优选地能从其周围环境中为供气设备128供应空气流165。

341.借助供气设备128调节的空气流167优选地能被供应至底漆舱118和/或清漆舱122。

342.供气设备优选地包括未在图中以图示的方式示出的传感器,借助其能检测工艺值。

343.例如借助传感器能检测在图3至图6中优选地分别借助附图标记标示的以下工艺值:

344.外部温度166;

345.外部湿度168;

346.借助工业供气设备调节的空气的温度170;

347.借助工业供气设备调节的空气的湿度172;

348.调节模块150中的体积流量174、176、178;

349.调节模块150中的阀181、183、185的阀位置180、182、184。

350.有益地还可以是,检测加湿器泵153的旋转频率193和鼓风机194的旋转频率195。

351.优选地,在工艺数据库134中储存了工艺值166至184。

352.还可以规定,检测以下在图3至图6中优选地分别同样借助附图标记标示的工况参量:

353.调节模块150的循环泵152的泵工况186、188、190和加湿器泵153的泵工况192(开/关);

354.鼓风机工况194(开/关);

355.调节模块150的阀工况196、198、200(关闭/打开);

356.热回收系统164的工况202(开/关)。

357.优选地,工况参量186至202也被存储在工艺数据库134中。

358.现在优选地参照图3至图6阐述用于在工艺流程设备101中进行故障分析的方法。

359.工业供气设备128在此尤其构成了工艺流程设备101。

360.以下描述了不同的示例情况,从其中能看出故障分析系统144的工作原理。

361.示例情况1(参见图4):

362.(阀泄漏)

363.在预加热模块154处出现阀泄漏。测量到体积流量为174>0。泵工况186是“关”并且调节阀的阀工况196是“关闭”。

364.故障情况作为逻辑(泵工况186=“关”;体积流量为174>0并且阀工况196为“关闭”)储存在报告系统中。报告系统也已经存储了优选地作为事先关联的工艺值和工况值。

365.在由于阀泄露出现报告时的故障分析步骤优选是:

366.1)借助可视化系统142、例如借助可视化系统142的屏幕向用户展示报告。

367.2)用户想要对情况进行分析并且打开诊断窗口。

368.3)在诊断窗口中向用户展示了与报告事先关联的工艺值174以及工况参量186和196。故障分析系统144优选地直接从报告系统138中获得该信息。

369.4)优选地不会对与故障情况关联的工艺值进行优先排序,因为仅工艺值174属于故障情况。

370.5)用户将故障情况与关联情况一起储存在故障数据库136中。

371.6)在相同或同类的阀处再次出现故障情况“阀泄漏”时,优选地向用户展示同类的故障情况。

372.示例情况2(参见图5):

373.(由于过高的外部温度166使得超过借助工业供气设备128调节的空气的温度170)

374.借助工业供气设备128调节的空气的温度170被超过是因为外部温度166不受工业供气设备128的设计范围控制。

375.报告在背离借助工业供气设备128调节的空气的温度170的预先规定的工艺窗口时产生并且由报告系统138向可视化系统142传达。

376.报告与借助工业供气设备128调节的空气的温度170的值关联。然而报告不与外部温度166关联。

377.在由于温度改变出现报告时的故障分析步骤优选是:

378.1)借助可视化系统142、例如借助可视化系统142的屏幕向用户展示报告。

379.2)用户想要分析情况并且打开诊断窗口。

380.3)在诊断窗口中向用户展示了与报告关联的工艺值170。

381.4)优选地不会对与故障情况关联的工艺值进行优先排序,因为仅工艺值166属于故障情况。

382.5)附加地,向用户优选地建议以下工艺值:

383.借助工业供气设备调节的空气的湿度172(对工艺关键的参量,显示特性异常状况);

384.外部温度166(显示特性异常状况);

385.外部湿度168(显示特性异常状况)。

386.6)用户选出所建议的工艺值并且将其添加至故障情况。

387.7)用户可以从分析系统140、尤其是故障分析系统144中直接检测温度偏差的原因,因为向该用户建议了相关工艺值。

388.8)用户添加关于故障情况的汇编文档与故障排除建议。

389.9)用户将故障情况与关联情况和文档一起储存在故障数据库中。

390.10)故障分析系统144优选地除了故障id、故障类别(温度升高)、故障位置(工业供气设备128的吹出部)外还检测工艺参量170、172、166、168在按优先排序的顺序中的参考索引(id)和大量表征(例如在出现故障情况期间的工艺参量的平均值、最小值、最大值、离散)以及从出现故障情况至故障情况的存储时刻或结束的持续时间。

391.示例情况3(参见图5):

392.(由于过高的外部温度使得超过借助工业供气设备调节的空气的温度170)

393.借助工业供气设备调节的空气的温度170由于外部温度再次被超过。故障模式与示例情况2类似。

394.在由于温度改变出现报告时的分析步骤优选是:

395.1)借助可视化系统142、例如借助可视化系统142的屏幕向用户展示报告。

396.2)用户想要分析故障情况并且打开诊断窗口。

397.3)在诊断窗口中以描述的顺序向用户展示了与报告关联的工艺值:170、172、166、168。

398.4)由类似的故障情况得出工艺列表和其优先排序。由故障分析系统144通过对工艺值的米制调准来确定与示例情况2中的故障情况的相似性。

399.5)向用户展示类似的故障情况。

400.6)用户可以使用在所示的优先排序的顺序中的工艺值的走向以及向其所示的类似的故障情况的文档用于寻找解决方案。

401.7)用户储存故障情况。

402.示例情况4(参见图6):

403.(供给系统中的干扰)

404.过少的燃烧气体被供应至预加热模块154中的燃烧器。体积流量174下降。

405.为了获得更多的燃烧气体,进一步打开预加热模块154的阀181,阀位置180改变。

406.再加热模块158的阀185也打开,以补偿预加热模块154中的干扰。阀位置184改变。

407.由于外部温度166低不能补偿干扰,并且借助工业供气设备调节的空气的温度170下降。

408.在由于供给系统中的干扰出现报告时的分析步骤优选是:

409.1)借助可视化系统142、例如借助可视化系统142的屏幕向用户展示报告。

410.2)用户想要分析故障情况并且打开诊断窗口。

411.3)在诊断窗口中基于报告系统138中的预优先排序向用户展示了与报告关联的工艺值170。

412.4)不进行优先排序。

413.5)建议以下工艺值:

414.借助工业供气设备调节的空气的湿度172(对工艺关键的参量,显示特性异常状况);

415.体积流量174、阀位置180、阀位置186(根据与正常状态的偏差)。

416.6)示例情况2和3中的故障情况不被归为类似的(不同的信号表现,因为工艺值的大的米制距离)。

417.7)所建议的工艺值可以被添加至故障情况并且可以被储存在故障数据库中。

418.优选地现在参照图7至图13的情况下阐述用于预告工艺流程设备101中的工艺偏差的方法。

419.当工艺流程设备101是工业供气设备128时,所存储的工艺值和/或工况参量优选地包括(参见图7):

420.尤其是在工业供气设备128的吹出部处的工业供气设备128的目标参量204,尤其是借助工业供气设备128调节的空气的温度170和相对空气湿度172;

421.调节参量206,尤其是工业供气设备128的加热模块和/或冷却模块154、156、158的阀的阀位置180、182、184,泵152、尤其是加湿器泵153的旋转频率193,和/或鼓风机162的旋转频率195;

422.内部参量208,尤其是工业供气设备128的加热模块和/或冷却模块154、156、158中的始流温度和/或回流温度210和/或调节模块150之间的空气状况;

423.所测量的干扰参量210,尤其是在工业供气设备128的吹入部处的外部温度166和/或相对外部空气湿度168;

424.未测量的干扰参量212;和/或

425.尤其是加湿器泵153的工况参量214(开/关);泵152、153的手动模式(开/关);供给阀181、183、185,鼓风机162(开/关)。

426.以下描述不同的示例性运行状态,从其中可以看出预告系统146的工作原理。

427.示例性运行状态1:

428.(没有偏差)

429.图8示出了工业供气设备128的没有工艺偏差的第一示例性运行状态。因此第一示例性运行状态优选地示出了正面案例。

430.外部温度166和外部湿度168不是恒定的。预加热模块154和加湿器模块160是激活的。

431.工业供气设备128的调控系统将借助工业供气设备128调节的空气的温度170和相对空气湿度172保持为恒定的值。

432.根据工况参量214(鼓风机162=“开”并且阀模式和泵模式=“自动”),工业供气设备128是可投入运行的。

433.基于借助工业供气设备128调节的空气的恒定的温度170和相对空气湿度172,工业供气设备128优选地还是可投入生产的。

434.示例性运行状态2:

435.(在相对外部湿度168降低的情况下外部温度166升高到设计参数之上;所测量的干扰参量210对目标参量204产生影响)

436.图9示出了在由于天气变化相对外部湿度168降低的情况下外部温度166升高时工业供气设备128的第二示例性运行状态。

437.工艺值示出了以下特性:

438.a)在天气变化之后被升高的外部温度166位于设计参数之外。

439.b)调控部降低了迄今激活的预加热器模块154的功率。

440.c)因为加热功率的降低是不足够的,所以通过调控部打开冷却模块156的阀183并且因此升高冷却功率。

441.d)调控部升高加湿器泵153的旋转频率193,以补偿降低的外部湿度168。

442.e)因为冷却功率由于冷却模块156过小的设计是不足够的,所以出现了借助工业供气设备128调节的空气的温度170的偏差。

443.基于工业供气设备128的迟钝性和调控部的补偿而迟延了背离预先规定的用于温度170的工艺窗口。

444.示例性运行状态3:

445.(转换至带有热回收的冬季运行;未测量的干扰参量212对目标参量204产生影响)

446.图10示出了在接通热回收系统164的情况下工业供气设备128的第三示例性运行状态,该热回收系统在寒冷气候条件下由废热加热空气流165。

447.通过手动阀接通热回收系统164,因此不能测量通过热回收系统164对热回收的影响(未测量的干扰参量212)。

448.工艺值示出了以下特性:

449.a)热回收系统164的加热功率被升高,该值不能被测量。

450.b)由于加热功率的升高而关闭预加热模块154的阀181。

451.c)在冷却模块156中打开阀183,以便通过附加的冷却功率保持温度。

452.d)加湿器泵153的旋转频率193被调控部调配成,保持借助工业供气设备128调节的空气的空气湿度172。

453.e)因为冷却模块156不能足够快地补偿热供应,所以出现了借助工业供气设备128调节的空气的温度170的偏差。由于工业供气设备128的迟钝性和调控部的补偿迟延了该偏差。

454.示例性运行状态4:

455.(预加热器模块154的阀181的失效)

456.图11示出了工业供气设备128的第四示例性运行状态,其中预加热模块154的阀181失效。

457.工艺值示出了以下特性:

458.a)由于设备故障关闭预加热模块154的阀181,由此降低了加热功率。

459.b)再加热模块158的阀185打开,以便补偿缺失的加热功率。

460.c)因为再加热模块158的加热功率是不足够的,出现了借助工业供气设备128调节的空气的温度170的偏差。

461.以下将参照上述运行状态1至4来阐述用于预告在工艺流程设备101、尤其是工业供气设备中的工艺偏差的方法。

462.优选地,能借助用于预告工艺偏差的方法以例如约15分钟的预测范围216预告具有在工业供气设备128的运行中的工艺偏差的运行状态2至4。

463.时间跨度被视为用于预告模型的训练的数据基础,在其中工业供气设备128在正常情况(>80%)下处于可投入应用的运行状态(参见示例性运行状态1)下运行。

464.所记录的数据优选地分别多次包括示例性运行状态2至4。这些运行状态可以在持续的运行中出现或替选地有意地通过关闭阀181、183、185被引起。

465.例如从图12中获悉,优选地接下来对数据进行预处理和正则化。在该处示例性地标注了预加热模块154的阀181的阀位置180以及借助工业供气设备128调节的空气的温度

170和相对空气湿度172。

466.正则化的数据例如被划分成30分钟的时间窗口218,分别具有例如5分钟的时间延迟。

467.在时间窗口218中被正则化的数据尤其形成预测数据项,尤其是没有工艺偏差的预测数据项220和具有工艺偏差的预测数据项222(参见图7)。

468.对于具有工艺偏差的预测数据项222而言,根据工况参量214检验,工艺流程设备101是否可投入运行(例如鼓风机162“开”,调节模块150处于自动运行中)。

469.如果否:相应的具有工艺偏差的预测数据项222不被采纳并且不被用于预告模型的训练。

470.如果是:相应的具有工艺偏差的预测数据项被222考虑用于预告模型的训练。

471.由于例如一小时的时间最小间隔,在图7中仅选出具有工艺偏差的预测数据项222。

472.选出没有工艺偏差的预测数据项220优选地类似于选出具有工艺偏差的预测数据项222。

473.在例如一小时的时间最小间隔的情况下,仅选出没有工艺偏差的预测数据项220用于预告模型的训练。

474.接下来优选地从选出的没有工艺偏差的预测数据项220和选出的具有工艺偏差的预测数据项222中提取表征。

475.例如统计方面的特性数值,例如最小值、最大值、中位数、平均值和/或标准偏差被用于提取表征。有益地还可以是,线性回归系数被用于提取表征。

476.优选地基于选出的没有工艺偏差的预测数据项220的提取的表征且基于选出的具有工艺偏差的预测数据项222尤其是借助机器学习方法、例如借助梯度提升对预告模型进行训练。

477.借助训练的预告模型基于在工业供气设备128运行期间改变的工艺值优选地预告在工业供气设备128中对生产关键的工艺值的工艺偏差。

478.尤其根据示例性运行状态2至4来阐述预告模型:

479.示例性运行状态2:

480.预告模型在温度升高开始之后预告了工艺偏差。其基础是所测量的干扰参量210,尤其是外部温度166和外部湿度168、调节模块150的反应以及借助工业供气设备128调节的空气在吹出部处的的温度170的走向。

481.示例性运行状态3:

482.预告模型在接入热回收系统之后预告了借助工业供气设备128调节的空气的温度170的温度升高。基础是调节模块150的反应以及借助工业供气设备128调节的空气在吹出部处的温度170的走向。

483.示例性运行状态4:

484.预告模型基于天气状况和预加热模块156的阀181的阀位置180预告了借助工业供气设备128调节的空气的温度170的温度升高。

485.现在优选地参照图14至图19阐述用于在工艺流程设备101中进行异常状况识别和/或故障识别的方法。

486.借助用于异常状况识别和/或故障识别的方法优选地能辨识故障情况,尤其是构件、传感器和/或执行器处的缺陷和/或失效。

487.预处理工位112在此例如构成了工艺流程设备101。

488.预处理工位112优选地包括预处理池224,在其中能预处理工件106、优选地车辆车身108。

489.预处理工位112优选地还包括第一泵226、第二泵228、换热器230和阀232。

490.工艺值v62点、s86、t95、t85、t15以及t05基于在工艺流程设备101的编号系统中的明确的标号而获得其标号。

491.工艺值t95、t85、t15和t05尤其是在工艺流程设备101内的、尤其是在预处理工位112内的温度。

492.工艺值s86是阀232的阀位置。

493.工艺值v62点是体积流量。

494.优选地为了执行用于异常状况识别和/或故障识别的方法,建立工艺流程设备101、尤其是预处理工位112的异常状况和/或故障模型233,其包括关于上述工艺值的出现概率的信息(参见图15)。

495.优选地以下述方式建立异常状况和/或故障模型233:

496.首先,尤其在考虑设计数据234的情况下在测试信号生成236的范围内产生测试信号。

497.尤其基于设计数据234来预先规定用于测试信号的界限、例如在预先规定阶跃函数时的调节参量阶跃的最大幅度。

498.设计数据234例如包括一个或多个以下信息:

499.传感器类型(温度传感器、流量传感器、阀位置传感器、压力传感器等)和/或执行器类型(阀、鼓风机、活门、电动机);

500.传感器和/或执行器的允许的值范围;

501.传感器和/或执行器的信号类型(浮点数、整数)。

502.借助测试信号优选动态地激发工艺流程设备101、尤其是预处理工位112。这在图15中用附图标记238标示。在此可以考虑,在用测试信号激发时有针对性地产生异常状况和/或故障情况。

503.在利用测试信号激发工艺流程设备101、尤其是预处理工位112时优选地生成系统输入信号240和系统输出信号242。

504.系统输入信号240和系统输出信号242优选地被存储在测试信号数据库244中。

505.接下来优选地进行工艺流程设备101、尤其是预处理工位112、的结构辨识246。在此优选地查明了工艺流程设备101、尤其是预处理工位112、的结构图247(参见图16)。

506.优选地,在使用机器学习方法、优选地在使用联系措施(借助其可以再现非线性的联系)的情况下例如借助传递信息(“交互信息”)进行结构辨识236、尤其是结构图的查明。

507.有益地还可以是,专业知识248、即尤其是关于在工艺中的联系的知识被考虑用于结构辨识246。

508.在此,例如可以通过借助来自专业知识、已知的线路图和/或流程图250的信息对结构图进行预配置来排除待查明的结构图的节点之间的连线。在此尤其能减少用于查明结

构图的计算成本。

509.有益地还可行的是,在使用工艺值的相应地明确的标号的情况下借助工艺流程设备101、尤其是预处理工位112的编号系统,即根据工艺值的标号的语义252来查明结构图。

510.尤其可以考虑,借助专业知识248、借助已知的线路图和/或流程图250和/或借助在工艺流程设备101的编号系统中的标号(语义252)来核查借助机器学习方法查明的结构图的可信度。

511.接下来优选地查明在被查明的工艺架构中的因果关系254、尤其是在被查明的结构图中的“箭头方向”。

512.例如由工艺流程设备101的在利用测试信号激发工艺流程设备101时查明的系统输入信号240和系统输出信号242、例如根据系统输入信号240和系统输出信号242的相应的在时间上的走向来导出在被查明的工艺架构中的因果关系254。

513.对此替选地或补充地可以考虑,由在利用测试信号激发工艺流程设备101时查明的系统输入信号240和系统输出信号242借助因果推断方法来导出因果关系254。

514.优选地还考虑将专业知识248、流程图250和/或在工艺流程设备101的编号系统中的标号(语义252)用于查明因果关系254。

515.优选地,借助在被查明的工艺架构或被查明的结构图中的查明的因果关系254可以找到导致了被识别为异常状况的工艺值。

516.在结构辨识246和/或查明因果关系254之后优选地进行结构参数化256。

517.借助结构辨识246优选地能使结构参数化256变得容易。优选地借助结构辨识246能减少用于结构参数化256的计算成本。

518.优选地,在使用用于查明概率密度函数的方法的情况下、尤其在使用高斯混合模型的情况下实现结构参数化256。

519.例如根据高斯混合模型对图17所示的团结构258的共同概率密度函数f1进行结构参数化256(参见图18)。

520.优选地,专业知识248同样被考虑用于结构参数化256。

521.例如在工艺值之间已知的物理联系和/或工艺流程设备101、尤其是预处理工位的功能元件的物理特性曲线被考虑用于结构参数化256。例如考虑阀232的特性曲线。

522.有益地还可以是,关于故障情况的专业知识248被考虑用于结构参数化256。

523.借助阀232的已知的阀特性曲线例如能描述阀位置s86和体积流置v62点之间的联系。

524.优选地,来自工艺流程设备101、尤其是预处理工位112的常规运行的存储在运行数据库260中的数据和/或来自测试信号数据库244的数据被用于在使用用于查明概率密度函数的方法的情况下、尤其在使用高斯混合模型的情况下进行结构参数化256。

525.例如,尤其是存储在数据库244、260中的调节参量、测量参量和/或调控参量被用于在使用用于查明概率密度函数的方法的情况下进行结构参数化256。

526.优选地,来自工艺流程设备101、尤其是处理工位的持续运行的数据被用于在使用用于查明概率密度函数的方法的情况下进行结构参数化256,该数据存储了至少2周、优选至少4周、例如至少8周的时间段。

527.优选地在结构参数化256之前对数据进行预加工。

528.尤其根据描述工艺流程设备101、尤其是预处理工位112的状态的工况位和警报,在预加工时优选地排除了工艺流程设备101的、不配属于工艺流程设备101的可投入运行或可投入生产的运行状态(例如切断的设备、维护阶段等)的数据。

529.有益地还可以是,通过例如借助低通滤波器和/或借助巴特沃斯滤波器进行滤波对工艺流程设备101的数据进行预加工。

530.优选地还将数据内插至统一的时间步长。

531.在建立异常状况和/或故障模型233时优选地在界限值优化264的范围内确定工艺值出现概率的界限值。

532.出现概率的界限值优选地被确定成,异常状况在低于界限值时被识别。

533.优选地借助非线性优化方法、例如借助nelder

‑

mead算法来确定界限值。

534.对此替选地或补充地可以考虑,借助分位数确定界限值。

535.例如通过预先规定“假正率”优选地能优化工艺值出现概率的界限值。

536.还可以考虑,在第一次建立异常状况和/或故障模型233之后、尤其在错误警报数量过多的情况下调配界限值。

537.优选以下述方式实现根据异常状况和/或故障模型233进行的异常状况识别和/或故障识别:

538.例如出现阀232的阀失效并且因此出现传感器值与在各个团结构中描绘的正常状态的偏差。

539.在工艺流程设备101的运行中、尤其在预处理工位112的运行中评估在团结构中的传感器值的出现概率,并且在低于计算得出的界限值时出现在不同的团结构中的被探测的异常状况。

540.阀232的阀失效首先导致阀位置s86的团结构258中的异常状况,其中通过异常状况和/或故障识别系统148给出报告。

541.随着进一步时间发展通过故障传递产生其他的异常状况,其稍后也影响与工艺相关的参量、例如池224的池温度t35。

542.优选地,通过异常状况和/或故障识别系统148得出的报告包括以下信息中的一个或多个:

543.异常状况的探测时间点;

544.异常状况的出现连同参与的传感器的团结构。

545.通过提早识别出异常状况并且报告给用户,可以在及时干预时优选地防止与工艺相关的参量、即池224的池温度t35的偏差。

546.用户接下来可以为异常状况的出现限定故障原因、即阀失效。

547.通过分配故障原因,团结构258扩展了节点266并且异常数据的概率密度函数被整合到函数联系中(参见图19)。

548.在整合故障原因之后如前所述实施了用于异常状况识别和/或故障识别的方法。在出现异常状况时附加地给出被限定的故障原因的概率。

549.用户现在通过异常状况和/或故障识别系统148的报告获得以下信息中的一个或多个:

550.异常状况的探测时间点;

551.异常状况的出现连同参与的传感器的团结构;

552.被限定的故障原因的概率。

553.以下为特殊实施方式:

554.实施方式1:

555.一种用于在工艺流程设备(101)、例如涂漆设备(102)中进行故障分析的方法,其中该方法包括:

556.尤其是自动地识别在工艺流程设备(101)中的故障情况;

557.将关于相应的被识别的故障情况的故障情况数据项存储在故障数据库(136)中;

558.基于相应的被识别的故障情况的故障数据项自动地查明故障情况的故障原因和/或自动地查明与故障情况相关的工艺值。

559.实施方式2:

560.根据实施方式1所述的方法,其特征在于,为了自动地查明故障情况的故障原因和/或与故障情况相关的工艺值,一个或多个工艺值基于以下关联标准中的一个或多个自动地与故障情况关联:

561.来自报告系统的事先关联;

562.工艺值与工艺流程设备(101)的在其中出现故障情况的相同的设备部件的对应关系;

563.基于用户的主动选择将工艺值与历史故障情况关联;

564.由用户主动选择工艺值。

565.实施方式3:

566.根据实施方式2所述的方法,其特征在于,为了自动地查明故障情况的故障原因和/或与故障情况相关的工艺值,自动地基于以下优先排序标准的一个或多个对与故障情况关联的工艺值进行自动的优先排序:

567.工艺值的工艺相关性;

568.工艺值或查明工艺值的传感器在工艺流程设备(101)内的位置;

569.工艺值与限定的工艺窗口和/或正常状态的偏差的数额;

570.历史故障情况中的历史工艺值的优先排序;

571.通过验收来自报告系统(138)的故障原因和/或工艺值的优先排序;

572.通过用户进行优先排序。

573.实施方式4:

574.根据实施方式1至3中任一项所述的方法,其特征在于,为了自动地查明故障情况的故障原因和/或与故障情况相关的工艺值而建议其他的故障原因和/或工艺值,其中根据以下建议标准中的一个或多个自动地提出所述建议:

575.工艺值的工艺相关性;

576.工艺值或查明工艺值的传感器在工艺流程设备(101)内的位置;

577.工艺值与限定的工艺窗口和/或正常状态的偏差的数额;

578.历史故障情况中的历史工艺值的优先排序;

579.工艺值的物理关联性。

580.实施方式5:

581.根据实施方式1至4中任一项所述的方法,其特征在于,根据以下相似性标准中一个或多个查明来自故障数据库(136)的历史故障情况:

582.历史故障情况的故障类别;

583.在相同的或同类的设备部件处的历史故障情况;

584.历史故障情况的、与被识别的故障情况的工艺值相同或类似的工艺值。

585.实施方式6:

586.根据实施方式1至5中任一项所述的方法,其特征在于,从工艺数据库(134)查明与被识别的故障情况的工艺值相同或类似的历史工艺值。

587.实施方式7:

588.根据实施方式6所述的方法,其特征在于,所查明的历史工艺值被标为属于历史故障情况。

589.实施方式8:

590.根据实施方式1至7中任一项所述的方法,其特征在于,关于被识别的故障情况,故障情况数据项存被储在故障数据库(136)中。

591.实施方式9:

592.根据实施方式8所述的方法,其特征在于,相应的故障辨识数据项包括以下故障情况数据中的一个或多个:

593.故障情况的故障类别;

594.基于来自报告系统的事先关联的与故障情况关联的工艺值;

595.关于相应的故障情况出现的时间点的信息;

596.关于相应的故障情况出现的持续时间的信息;

597.关于相应的故障情况出现的地点的信息;

598.警报;

599.工况报告。

600.实施方式10:

601.根据实施方式8或9所述的方法,其特征在于,相应的故障情况的故障情况数据项包括用于明确地辨识被识别的故障情况的故障辨识数据。

602.实施方式11:

603.根据实施方式8至10中任一项所述的方法,其特征在于,在相应的故障情况的故障情况数据项中存储了汇编文档数据和故障排除数据。

604.实施方式12:

605.根据实施方式8至11中任一项所述的方法,其特征在于,在工艺流程设备(101)的运行中的工艺值以在时间方面与被识别的故障情况同步的方式被存储。

606.实施方式13:

607.根据实施方式8至12中任一项所述的方法,其特征在于,工艺值配设有时间戳,借助该时间戳能将工艺值明确地配属于时间点。

608.实施方式14:

609.一种用于在工艺流程设备(101)、例如涂漆设备(102)中进行故障分析的故障分析系统(144),其被构造和配置用于执行根据实施方式1至13中任一项所述的、用于在工艺流

程设备(101)、例如涂漆设备(102)中进行故障分析的方法。

610.实施方式15:

611.一种工业操控系统(100),其包括根据实施方式14所述的故障分析系统(144)。

612.实施方式16:

613.一种用于预告在工艺流程设备(101)、例如涂漆设备(102)中的工艺偏差的方法,其中该方法包括:

614.自动地建立预告模型;

615.在使用预告模型的情况下预告在工艺流程设备(101)的运行中的工艺偏差。

616.实施方式17:

617.根据实施方式16所述的方法,其特征在于,所述方法被执行用于预告在工业供气设备(128)、预处理工位(112)、用于阴极电泳浸漆的工位(114)和/或干燥工位(116、120、124)中的工艺偏差。

618.实施方式18:

619.根据实施方式16或17所述的方法,其特征在于,借助预告模型基于在工艺流程设备(101)运行期间改变的工艺值来预告在工艺流程设备(101)中的对生产关键的工艺值的工艺偏差。

620.实施方式19:

621.根据实施方式16至18中任一项所述的方法,其特征在于,为了自动地建立预告模型,在预先规定的时间段上存储在工艺流程设备(101)的运行中的工艺值和/或工况参量。

622.实施方式20:

623.根据实施方式19所述的方法,其特征在于,在预先规定的时间段上存储了在工艺流程设备(101)的运行中的工艺值和/或工况参量,该预先规定的时间段根据以下标准中的一个或多个预先规定:

624.工艺流程设备(101)在预先规定的时间段中至少约60%、优选地至少约80%尤其是为了生产运行处于可投入运行的状态中;

625.工艺流程设备(101)在预先规定的时间段中至少约60%、优选地至少约80%处于能生产的状态中;

626.工艺流程设备(101)在预先规定的时间段中尤其以所有能实现的运行策略运行;

627.在预先规定的时间段中的工艺偏差和/或干扰情况的预先规定的数量。

628.实施方式21:

629.根据实施方式19或20所述的方法,其特征在于,执行机器学习方法以建立预告模型,其中在预先规定的时间段上存储的工艺值和/或工况参量被用于建立预告模型。

630.实施方式22:

631.根据实施方式21所述的方法,其特征在于,基于从在预先规定的时间段上存储的工艺值和/或工况参量中提取的特征执行机器学习方法。

632.实施方式23:

633.根据实施方式22所述的方法,其特征在于,为了提取特征使用以下中的一个或多个:

634.统计方面的特性数值;

635.来自主成分分析的系数;

636.线性回归系数;

637.来自傅里叶频谱的主频和/或强幅度。

638.实施方式24:

639.根据实施方式16至23中任一项所述的方法,其特征在于,将所选数量的具有工艺偏差的预测数据项(222)和所选数量的没有工艺偏差的预测数据项(220)用于训练预告模型。

640.实施方式25:

641.根据实施方式24所述的方法,其特征在于,基于以下标准中的一个或多个进行具有工艺偏差的预测数据项的数量的选择:

642.在两个具有工艺偏差的预测数据项之间的最小时间间隔;

643.根据限定的调控自动地选出;

644.通过用户选出。

645.实施方式26:

646.根据实施方式24或25所述的方法,其特征在于,在预先规定的时间间隔内出现工艺偏差时,具有工艺偏差的预测数据项本身被标记。

647.实施方式27:

648.根据实施方式26所述的方法,其特征在于,在预先规定的时间段上存储的工艺值和/或工况参量通过预加工被归纳成预测数据项。

649.实施方式28:

650.根据实施方式27所述的方法,其特征在于,预加工包括:

651.将在预先规定的时间段上存储的工艺值正则化;

652.通过将工艺值和/或工况参量划分成具有时间延迟的时间窗口将工艺值和/或工况参量归纳成预测数据项。

653.实施方式29:

654.一种用于预告在工艺流程设备中的工艺偏差的预告系统(146),其被构造和配置用于执行根据实施方式16至29中任一项所述的、用于预告在工艺流程设备(101)、例如涂漆设备(102)中的工艺偏差的方法。

655.实施方式30:

656.一种工业操控系统(100),其包括根据实施方式29所述的预告系统(146)。

657.实施方式31:

658.一种用于在工艺流程设备(101)、例如涂漆设备(102)中进行异常状况识别和/或故障识别的方法,其中该方法包括:

659.自动地建立工艺流程设备(101)的异常状况和/或故障模型(233),其包括关于工艺值的出现概率的信息;

660.自动地读取工艺流程设备(101)在其运行时的工艺值;

661.通过借助异常状况和/或故障模型(233)基于工艺流程设备(101)的被读取的工艺值来查明出现概率并且通过基于界限值核查出现概率而自动地识别异常状况和/或故障情况。

662.实施方式32:

663.根据实施方式31所述的方法,其特征在于,

664.异常状况和/或故障模型(233)包括结构数据,其包含关于在工艺流程设备(101)中的工艺架构的信息,和/或

665.异常状况和/或故障模型(233)包括参数化数据,其包含关于在工艺流程设备(101)的工艺值之间的联系的信息。

666.实施方式33:

667.根据实施方式31或32所述的方法,其特征在于,为了建立异常状况和/或故障模型(233)执行以下步骤中的一个或多个:

668.为了查明工艺流程设备(101)的工艺架构进行结构辨识(246);

669.查明在工艺流程设备(101)的被查明的工艺架构中的因果关系(254);

670.对在工艺流程设备(101)的被查明的工艺架构中的联系进行结构参数化(256)。

671.实施方式34:

672.根据实施方式33所述的方法,其特征在于,在为了查明工艺流程设备(101)的工艺架构进行结构辨识(246)时查明结构图,其尤其描绘在工艺流程设备(101)中的联系。

673.实施方式35:

674.根据实施方式34所述的方法,其特征在于,在使用以下中的一个或多个的情况下查明结构图:

675.机器学习方法;

676.专业知识(248);

677.已知的线路图和/或流程图(250);

678.在工艺流程设备(101)的编号系统中的标号。

679.实施方式36:

680.根据实施方式33至35所述的方法,其特征在于,工艺流程设备(101)利用测试信号被激发以用于进行结构辨识、尤其用于查明结构图。

681.实施方式37:

682.根据实施方式33至36中任一项所述的方法,其特征在于,在使用以下中的一个或多个的情况下查明在工艺流程设备(101)的被查明的工艺架构中的因果关系(254):

683.在利用测试信号激发工艺流程设备(101)时生成的系统输入信号(240)和系统输出信号(242);

684.专业知识(248);

685.已知的线路图和/或流程图(252);

686.在工艺流程设备(101)的编号系统中的标号。

687.实施方式38:

688.根据实施方式33至37中任一项所述的方法,其特征在于,将以下中的一个或多个用于对在工艺流程设备(101)的被查明的工艺架构中的联系进行结构参数化(246):

689.用于查明概率密度函数、尤其是高斯混合模型的方法;

690.在工艺值之间的已知的物理联系;

691.工艺流程设备(101)的功能元件的物理特性曲线,例如阀(232)的特性曲线。

692.实施方式39:

693.根据实施方式38所述的方法,其特征在于,来自工艺流程设备(101)的常规运行的数据和/或通过借助测试信号激发工艺流程设备(101)获得的数据被用于在使用用于查明概率密度函数的方法的情况下、尤其在使用高斯混合模型的情况下进行结构参数化(246)。

694.实施方式40:

695.根据实施方式39所述的方法,其特征在于,在进行结构参数化(246)之前对被用于在使用用于查明概率密度函数的方法的情况下、尤其在使用高斯混合模型的情况下进行结构参数化(246)的数据进行预加工。

696.实施方式41:

697.根据实施方式31至40中任一项所述的方法,其特征在于,在建立异常状况和/或故障模型(233)时确定工艺值出现概率的界限值,其中在低于界限值时识别出异常状况。

698.实施方式42:

699.根据实施方式31至41中任一项所述的方法,其特征在于,借助用于异常状况识别和/或故障识别的方法来辨识被识别的异常状况和/或被识别的故障情况的故障原因。

700.实施方式43:

701.根据实施方式31至42中任一项所述的方法,其特征在于,工艺流程设备(101)包括涂漆设备的以下处理工位(104)中的一个或多个或通过其构成:

702.预处理工位(112);

703.用于阴极电泳浸漆的工位(114);

704.干燥工位(116、120、124);

705.工业供气设备(128);

706.涂漆机器人。

707.实施方式44:

708.一种用于异常状况识别和/或故障识别的异常状况和/或故障识别系统(148),其被构造和配置用于执行根据实施方式31至43中任一项所述的、用于在工艺流程设备(101)、例如涂漆设备(102)中进行异常状况识别和/或故障识别的方法。

709.实施方式45:

710.一种工业操控系统(100),其包括根据实施方式44所述的异常状况和/或故障识别系统(148)。

711.实施方式46:

712.一种工业操控系统,其包括根据实施方式14所述的故障分析系统、根据实施方式29所述的用于预告在工艺流程设备中的工艺偏差的预告系统和/或根据实施方式44所述的异常状况和/或故障识别系统。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。