1.本发明一般涉及单丝领域,尤其涉及蓄光单丝及其制备方法。

背景技术:

2.光致发光材料在众多发光材料中应用最广泛,稀土长余辉发光材料(蓄光型发光材料)是光致发光材料的一种。根据基质的不同,稀土长余辉发光材料可分为硫化物系列、硫氧化物体系、碱土铝酸盐体系、碱土硅酸盐体系等,其中,碱土铝酸盐系列发光材料性能最好,具有发光效率高、发光时间长、化学性能稳定和无毒无害无放射性等优点。稀土长余辉发光材料的发光机理大致为:在可见光的作用下,材料吸收光能使稀土元素的外层电子跃迁到较高能级的激发态,当激发光结束后,该发光材料又将储存的光能以光的形式释放出来,即电子从能量较高能级再迁回能量较低能级或落入中间的陷阱能级中,最终返回基态,激发态和基态之间的能量差决定了稀土蓄光材料的发光颜色,这种吸收光能—储存光能—发射光能—再激发—再发光的过程可无限重复,因而这种材料具有巨大的发展潜力和应用价值。作为一种新型的功能型纤维材料,蓄光纤维越来越得到人们的重视,目前已研制出的蓄光纤维主要是聚丙烯纤维、聚酯纤维和聚氯乙烯纤维,纤维可呈现多种色彩,如蓝色、红色、绿色、黄色等,广泛应用于航空航海、建筑装饰、交通运输、纺织服装、娱乐休闲和传统工艺品等领域。蓄光纤维的制备方法主要有:表面涂层法、溶液纺丝法、熔融纺丝法、高速气流冲击法、键合法等。

3.聚对苯二甲酸

‑

1,3

‑

丙二醇酯(ptt)是由对苯二甲酸(pta)和1,3

‑

丙二醇(pdo)缩聚而成的高分子化合物,pdo是从玉米淀粉的葡萄糖中发酵提炼出来,因此ptt纤维是一种生物基环保聚合物纤维,耐磨性和抗污性能高,奇碳效应又赋予了ptt纤维较好的弹性。不同于服用纤维,大直径ptt单丝是指直径在0.08mm

‑

4.0mm的单根长丝,可应用于休闲体育用品、床上用品、装饰材料、地毯等领域,若赋予ptt单丝蓄光性能,将提升单丝的安全性、环保性和创新性,大大拓宽大直径ptt单丝的应用市场。

4.蓄光纤维若要拥有较长的发光时间,需要添加大量的蓄光粉,约占母料质量份数的20

‑

30%,增加了生产成本,降低了纤维的强度,另外蓄光粉粒径较大,且含有金属离子,单螺杆熔融挤出时蓄光粉在母料中分散性不好,纤维的可纺性和发光效果差,且蓄光技术目前只应用于空气冷却的熔融细旦纤维、静电纺丝或者涂层方面,未曾应用于大直径单丝方面。

技术实现要素:

5.鉴于现有技术中的上述缺陷或不足,期望提供一种蓄光单丝及其制备方法。

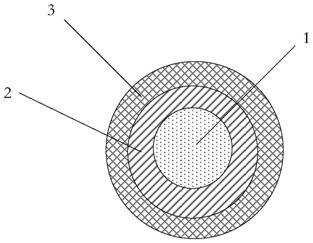

6.第一方面,提供一种蓄光单丝,包括芯层,蓄光层和皮层,所述蓄光层包覆所述芯层设置,所述皮层包覆所述蓄光层设置,

7.所述芯层与所述皮层材料为ptt母料,所述蓄光层材料包括ptt母料和蓄光粉体。

8.第二方面,提供一种蓄光单丝制备方法,包括步骤:

9.s1:将第一组份的材料送入真空转鼓中进行预结晶和干燥,随后经过螺杆熔融挤出,所述第一组份为ptt母料;

10.s2:将第二组份的材料送入真空转鼓中进行混合,随后通过螺杆熔融挤出,所述第二组份为ptt母料、蓄光粉体和偶联剂;

11.s3:熔融挤出的第一组份和第二组份进行复合纺丝,

12.s4:对纺好的丝进行冷却、拉伸、定型,形成蓄光单丝。

13.根据本技术实施例提供的技术方案,提供一种蓄光单丝,该蓄光单丝设置有三层结构,中间芯层和最外层皮层均设置为ptt材质,通过内层的芯层保证制备的单丝的强度,外层的皮层对中间蓄光层进行一定的保护,增加制备的单丝的耐磨性,使得单丝更耐用,同时,中间设置蓄光层,该蓄光层添加蓄光粉体,使得制备形成的单丝具有发光功能;提供的蓄光单丝包括三层结构,既保证了单丝具有发光功能,同时还具有较好的强度和耐磨性。

附图说明

14.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

15.图1为本实施例提供的蓄光单丝截面示意图。

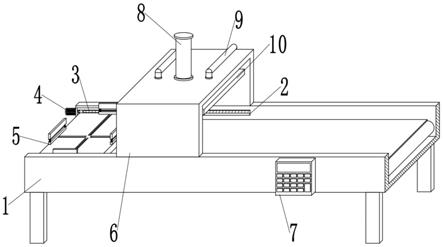

16.图2为本实施例提供的蓄光单丝制备方法流程图。

具体实施方式

17.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

18.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

19.请参考图1,本实施例提供一种蓄光单丝,包括芯层1,蓄光层2和皮层3,所述蓄光层2包覆所述芯层1设置,所述皮层3包覆所述蓄光层2设置,

20.所述芯层1与所述皮层3材料为ptt母料,所述蓄光层2材料包括ptt母料和蓄光粉体。

21.本实施例提供的蓄光单丝具有三层结构,中心和最外层为ptt母料材料制备,通过内层的芯层保证制备的单丝的强度,外层的皮层对中间蓄光层进行一定的保护,增加制备的单丝的耐磨性,使得单丝更耐用,中心和最外层中间为蓄光层,其中包括有蓄光粉体,使得单丝具有发光功能;

22.并且,本实施例中提供的蓄光单丝的三层结构均是采用ptt母料作为主要材料进行制备的,芯层和皮层的材料为ptt母料,保证单丝的强度和耐磨性,蓄光层也采用ptt母料混合其他材料进行制备,使得制备形成的蓄光单丝各层结构之间具有较好的相容性,无需额外增加相容剂来增加界面之间的粘性,能够节约单丝的制备成本。

23.进一步的,所述芯层1、所述蓄光层2、所述皮层3之间的体积比为(4

‑

6):(5

‑

3):1。

24.本实施例中提供的蓄光单丝三层结构之间需要具有较好的体积比,例如皮层厚度不能设置的太厚或太薄,太厚的皮层会影响蓄光单丝的发光效果,太薄的皮层则会影响蓄

光单丝的耐磨性等,同时,内部蓄光层的厚度也需要设置的合理,否则过薄的蓄光层使得该蓄光单丝具有较差的发光效果,过厚的蓄光层则会影响该单丝的强度等性能,因此,优选的设定芯层、蓄光层、皮层之间的体积比为(4

‑

6):(5

‑

3):1,满足蓄光单丝具有良好发光性能的同时,还具有较好的强度和耐磨性,使得制备成的蓄光单丝具有较为广阔的应用市场。

25.进一步的,所述蓄光粉体的粒径为200

‑

800目。

26.本实施例中采用微米级的蓄光粉体作为原料进行蓄光单丝的制备,该蓄光粉体粒径较小,按照一定的比例与ptt母料以及其他添加剂混合,能够均匀分散在ptt母料分子链中,使得制备形成的蓄光单丝具有较为均匀的发光能力。

27.本实施例提供的蓄光单丝具有里中外三层结构,单丝的可纺性较好,具有优异的性能,外层结果很好的保护了中间的蓄光层,提高了蓄光层的耐磨性、耐溶剂性能,最内层的芯层结构支撑了该单丝,保证了单丝的强度。

28.如图2所示,本实施例提供一种蓄光单丝制备方法,包括步骤:

29.s1:将第一组份的材料送入真空转鼓中进行预结晶和干燥,随后经过螺杆熔融挤出,所述第一组份为ptt母料;

30.s2:将第二组份的材料送入真空转鼓中进行混合,随后通过螺杆熔融挤出,所述第二组份为ptt母料、蓄光粉体和偶联剂;

31.s3:熔融挤出的第一组份和第二组份进行复合纺丝,

32.s4:对纺好的丝进行冷却、拉伸、定型,形成蓄光单丝。

33.本实施例提供的制备方法中,首先将第一组份的材料和第二组份的材料分别送入真空转鼓,通过该真空转鼓进行混合或者预结晶和干燥,将第一组份的ptt母料送入真空转鼓,通过在真空转鼓中经过一定的温度、时间和真空度下进行预结晶和干燥。同时第二组份的材料在真空转鼓中进行混合,第二组份的材料为ptt母料、蓄光粉体和偶联剂,通过真空转鼓的作用下使得蓄光粉体均匀分散在ptt母料的分子链中,并且同时进行预结晶和干燥,得到混合后的第二组份材料,上述两组份的材料在真空转鼓中进行混合和/或者预结晶、干燥,其中设置真空转鼓温度为180

‑

200℃,真空度为40

‑

70pa,反应时间为0.5

‑

1h,优选的设置反应温度为200℃,最佳真空度为66.6pa,反应时间1h,其中,ptt初始特性粘度为0.65

±

0.01dl/g,经过真空转鼓后的第一组份的材料的特性粘度为0.80

±

0.01dl/g,第二组份的材料的特性粘度为0.75

±

0.02dl/g;

34.上述两组份的材料经过真空转鼓后进行熔融挤出,均采用单螺杆熔融挤出的方法,采用的螺杆均为渐变型深槽螺杆,采用直径为45

‑

50mm,长径比为15

‑

20的螺杆进行熔融挤出,上述螺杆能够保证塑化完全的情况下减少螺杆对母料的剪切作用,同时控制螺杆挤出机各区的温度为230

‑

260℃,螺杆转速为40

‑

70r/min。

35.进一步的,所述第二组份具体为以下质量份数的组份:73.5

‑

94.5份ptt,5

‑

25份蓄光粉体,0.5

‑

1.5份偶联剂,所述偶联剂为n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷。

36.本实施例中的第二组份用来制备蓄光层,其中在ptt母料内增加设置蓄光粉体使得ptt材料具有发光功能,同时添加一定的偶联剂;上述蓄光粉体的颜色根据实际需求进行选择,可以为黄绿色或者蓝绿色等。

37.进一步的,所述冷却方式为液体冷却,所述冷却液体包括以下质量份的各组分:1份乙二醇二缩水甘油醚,3

‑

5份二氰二胺,93

‑

96份水。

38.本实施例中的冷却在水冷的基础上增加了乙二醇二缩水甘油醚和二氰二胺,上述冷却介质可以渗透到聚丙烯单丝的无定型非晶区中,增加了单丝的表面活性和亲水性能,并且利于油剂的附着,优选的上述液体冷却的温度为20

‑

40℃。

39.进一步的,所述拉伸方式至少包括第一级油浴拉伸,所述油液中包括去离子水,所述去离子水电导率小于20us/cm;

40.所述第一级油浴拉伸温度为60

‑

80℃,拉伸倍率为3.7

‑

6.0。

41.本实施例中根据实际单丝制备的需求设置一级或者多级拉伸方式,无论设置几级拉伸,第一级均为油浴拉伸,在油浴槽中增加设置电导率小于20us/cm的去离子水,采用幸好为hq

‑

2004的合成纤维油剂,配置乳液浓度为15

‑

18%,设定相应的温度,通过油浴拉伸能够提高初生丝的润湿性能,保证后拉伸的张力稳定,减少毛丝和断头。经过第一级油浴拉伸后,后续还可增加设置热风拉伸等拉伸方式,根据实际需要的拉伸倍数等参数进行选择。并且上述拉伸乳液提高单丝的耐热性,利于后道的热定型和膨化卷曲工序。

42.进一步的,所述定型方式为热风定型,所述热风热定型温度为150

‑

180℃。

43.其中,优选的热风热定型温度为150

‑

180℃,超喂率为2

‑

5%,纺丝速度为120

‑

180m/min。

44.以下给出一个对比实施例,其直接采用蓄光粉体混合在ptt母料中进行蓄光单丝的制备,采用常规的纯水冷却方式,拉伸也采用常规的热水浴拉伸的方式,具体为:

45.ptt质量份数为94,jpg

‑

399蓄光粉体质量份数为5,粒径为800目,偶联剂质量份数为1,利用拌料机将三种混合料搅拌15min后,送入单螺杆挤出机中熔融挤出成形,螺杆各区温度为:230℃、240℃、240℃、235℃、235℃,冷却液为纯水,冷却温度为25℃,热水浴拉伸温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,上油后再收卷,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm。

46.以下给出多个实施例,其采用本发明中的制备方法进行相应的蓄光单丝的制备,并与上述对比实施例进行比较:

47.实施例1:

48.第二组份为:ptt质量份数为94,jpg

‑

399蓄光粉体质量份数为5,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份的螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,第一组份为纯ptt母料,螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外三层复合体积比比为:4:5:1。

49.实施例2:

50.第二组份为:ptt质量份数为89,jpg

‑

399蓄光粉体质量份数为10,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份为:的螺杆各区温度为:240℃、255℃、255℃、250℃、250℃,第一组份螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外

三层复合体积比比为:4:5:1。

51.实施例3:

52.混合第二组份中,ptt质量份数为84,jpg

‑

399蓄光粉体质量份数为15,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份的螺杆各区温度为:240℃、255℃、255℃、250℃、250℃,第一组份螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外三层复合体积比比为:4:5:1。

53.实施例4:

54.混合第二组份中,ptt质量份数为79,jpg

‑

399蓄光粉体质量份数为20,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份的螺杆各区温度为:235℃、250℃、250℃、245℃、245℃,第一组份螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外三层复合体积比比为:4:5:1。

55.实施例5:

56.混合第二组份中,ptt质量份数为74,jpg

‑

399蓄光粉体质量份数为25,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份的螺杆各区温度为:235℃、250℃、250℃、245℃、245℃,第一组份螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外三层复合体积比比为:4:5:1。

57.实施例6:

58.混合第二组份中,ptt质量份数为69,jpg

‑

399蓄光粉体质量份数为30,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份的螺杆各区温度为:230℃、245℃、245℃、240℃、240℃,第一组份螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外三层复合体积比比为:4:5:1。

59.实施例7:

60.混合第二组份中,ptt质量份数为84,jpg

‑

399蓄光粉体质量份数为15,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份的螺杆各区温度为:240℃、255℃、255℃、250℃、250℃,第一组份螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定

型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外三层复合体积比比为:5:4:1。

61.实施例8:

62.混合第二组份中,ptt质量份数为84,jpg

‑

399蓄光粉体质量份数为15,粒径为800目,偶联剂质量份数为1,连续真空转鼓的反应时间为1h,温度为200℃,真空度为66.6pa,第二组份的螺杆各区温度为:240℃、255℃、255℃、250℃、250℃,第一组份螺杆各区温度为:250℃、260℃、260℃、255℃、255℃,冷却液质量份配比为乙二醇二缩水甘油醚:二氰二胺:水=1:5:94,冷却温度为25℃,油浴浓度为15%,油浴温度为80℃,拉伸倍数为5.0倍,热定型温度为150℃,超喂率为2%,纺丝速度为160m/min,大直径ptt单丝直径为0.10mm,里中外三层复合体积比比为:6:3:1。

63.对以上8个实施得出的母料和单丝例进行相关测试,得到以下数据:

[0064][0065][0066]

由以上数据可知,随着蓄光粉体添加量的增加,大直径ptt蓄光单丝的蓄光性能增强,打结强度降低,这是由于蓄光粉体在一定程度上破坏了ptt的结晶区,使得结晶度下降;较对比例,三层复合型结构单丝的可纺性好,纺丝稳定,生产周期长,单丝的直径均匀性高,蓄光时间长,且单丝的打结强度高,韧性优异。

[0067]

本实施例提供的蓄光单丝在制备过程中通过连续真空转鼓使蓄光粉体均匀分散于ptt分子结构中,三层复合型结构单丝的可纺性好,纺丝稳定,生产周期长,单丝的直径均匀性高,蓄光时间长,且单丝的打结强度高,韧性优异。

[0068]

此外,尽管在附图中以特定顺序描述了本公开中方法的各个步骤,但是,这并非要求或者暗示必须按照该特定顺序来执行这些步骤,或是必须执行全部所示的步骤才能实现期望的结果。附加的或备选地,可以省略某些步骤,将多个步骤合并为一个步骤执行,以及/或者将一个步骤分解为多个步骤执行等。

[0069]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。