纺丝卷绕设备

1.本技术是申请号为201610959353.3、申请日为2016年10月28日、发明名称为“纺丝卷绕设备”的申请的分案申请。

技术领域

2.本发明涉及一种纺丝卷绕设备,对从纺丝装置纺出的多根丝线进行卷绕。

背景技术:

3.在专利文献1所记载的纺丝卷绕设备中,从纺丝机纺出的多根丝线被卷挂于第1、第2导丝辊。并且,该多根丝线分别挂于多个横动支点引导器。而且,各丝线将横动支点引导器作为支点而通过横动导丝器进行横动,并且卷绕于安装在筒管支架上的筒管。此外,在专利文献1中,为了将从纺丝机纺出的多根丝线向纺丝卷绕设备进行挂丝,首先,通过使第2导丝辊朝挂丝位置移动,由此使第1导丝辊与第2导丝辊接近,并通过使多个横动支点引导器朝挂丝位置移动,由此使多个横动支点引导器相互接近。然后,通过吸引部件来保持从纺丝机纺出的多根丝线,并且按照第1导丝辊、第2导丝辊的顺序卷挂。并且,将多根丝线分别向多个横动支点引导器进行挂丝。

4.在专利文献2中,多个纺丝机并排连接为1列,在各纺丝机的下方配置有与纺丝机对应的卷绕机(与本发明的“牵引单元”对应)。即,在专利文献2中,多个卷绕机排成1列。此外,在专利文献2中,在上述卷绕机的列的前侧配置有能够沿着卷绕机的列进行移动的垂直柱,升降台能够升降地配置于垂直柱。在升降台上设置有用于插通于卷装的锭子(与本发明的“轴”对应)。而且,在专利文献2中,使升降台移动到存在落纱请求的卷绕机,并将锭子插通于卷装,由此从卷绕机接受卷装。

5.专利文献1:日本特开2015

‑

78455号公报

6.专利文献2:日本特开平11

‑

106144号公报

7.此处,在专利文献1中,操作人员向导丝辊以及各横动支点引导器进行挂丝。与此相对,为了实现自动化,例如可以考虑对多个卷绕机设置共通的挂丝机器人,该挂丝机器人构成为能够遍及多个卷绕机而移动,并自动地进行向导丝辊、各横动支点引导器的挂丝。

8.另一方面,在专利文献1所记载的纺丝卷绕设备中,需要从筒管支架回收卷装。可以考虑到操作人员通过手动作业来进行卷装的回收、使用专利文献2所记载那样的装置来进行卷装的回收等。

9.在对专利文献1所记载的纺丝卷绕设备设置了上述那样的挂丝机器人的情况下,当在某个卷绕机中进行卷装的回收时,有时使挂丝机器人移动到其他卷绕机,对导丝辊、横动支点引导器进行挂丝。此时,有时正在挂丝机器人的当前位置与要进行挂丝的卷绕机之间的位置进行卷装的回收。在该情况下,为了避免挂丝机器人与正在进行卷装的回收的操作人员、装置发生干涉,需要等待卷装的回收结束之后使挂丝机器人移动到目的的卷绕机等,挂丝结束可能会延迟。

技术实现要素:

10.本发明的目的在于提供一种纺丝卷绕设备,具备难以与进行卷装的回收的操作人员、装置等发生干涉的挂丝机器人。

11.第1发明的纺丝卷绕设备具备:多个牵引单元,分别具有:牵引部,牵引从纺丝装置纺出的多根丝线;以及卷绕部,配置于上述牵引部的下方,将由上述牵引部牵引的多根丝线卷绕于在水平的第1方向上排列的多个筒管而形成多个卷装,该多个牵引单元在水平且与上述第1方向正交的第2方向上排列;挂丝机器人,相对于上述多个牵引单元共通地设置,配置于上述第1方向的上述卷绕部的一侧,对各牵引单元的上述牵引部进行挂丝;以及控制装置,对上述挂丝机器人的动作进行控制,上述挂丝机器人构成为,能够以从上方悬吊的状态沿上述第2方向移动。

12.根据本发明,挂丝机器人构成为,能够以从上方悬吊的状态沿第2方向移动,因此移动中的挂丝机器人难以与作业者、其他装置等接触。

13.第2发明的纺丝卷绕设备为,在第1发明的纺丝卷绕设备中,上述挂丝机器人构成为,能够在比上述第1方向的上述卷绕部的上述一侧的、从上述卷绕部排出多个卷装的卷装排出空间更靠上方,沿上述第2方向移动。

14.根据本发明,挂丝机器人在比卷装排出空间更靠上方移动,因此能够同时进行挂丝机器人的移动与卷装排出空间中的卷装的回收。

15.第3发明的纺丝卷绕设备为,在第2发明的纺丝卷绕设备中,上述卷装排出空间是上述卷绕部的满卷状态的卷装的上端与上述多个牵引单元的设置面之间的空间。

16.根据本发明,挂丝机器人在比卷绕部的满卷状态的卷装更靠上方移动,因此能够同时进行挂丝机器人的移动与卷装排出空间中的卷装的回收。

17.第4发明的纺丝卷绕设备为,在第2或者第3发明的纺丝卷绕设备中,上述卷绕部具有朝上述卷装排出空间排出多个卷装的卷装排出装置,该纺丝卷绕设备还具备卷装回收装置,该卷装回收装置在上述卷装排出空间中对从上述卷绕部排出的多个卷装进行回收。

18.根据本发明,能够同时进行挂丝机器人的移动与卷装回收装置对卷装的回收。

19.第5发明的纺丝卷绕设备为,在第4发明的纺丝卷绕设备中,上述卷装回收装置构成为,能够相对于上述第1方向的上述挂丝机器人在与上述多个牵引单元相反侧沿上述第2方向移动。

20.根据本发明,即使在挂丝机器人进行挂丝时,也能够使卷装回收装置沿第2方向移动。

21.第6发明的纺丝卷绕设备为,在第1~第5的任一发明的纺丝卷绕设备中,上述牵引部具有卷挂从纺丝装置纺出的上述多根丝线的导丝辊,上述挂丝机器人配置于上述多个牵引单元的上述第1方向的一侧,向上述导丝辊进行挂丝,上述导丝辊构成为,在上述挂丝机器人进行挂丝时,配置于上述牵引单元的上述第1方向的上述一侧的端部。

22.根据本发明,从上方悬吊的挂丝机器人配置于多个牵引部的第1方向的一侧,与此相对,在挂丝机器人进行挂丝时,导丝辊配置于牵引单元的第1方向的上述一侧的端部。由此,通过挂丝机器人能够比较容易地朝导丝辊进行挂丝。

23.第7发明的纺丝卷绕设备为,在第6发明的纺丝卷绕设备中,上述卷绕部具有沿上述第1方向排列且将从上述导丝辊送来的多根丝线分配给上述多个筒管的多个分配引导

器,上述挂丝机器人向上述多个分配引导器进行挂丝,上述多个分配引导器构成为,在上述挂丝机器人进行挂丝时,靠近上述牵引单元的上述第1方向的上述一侧的端部。

24.根据本发明,从上方悬吊的挂丝机器人配置于多个牵引部的第1方向的一侧,与此相对,在挂丝机器人进行挂丝时,多个分配引导器靠近牵引单元的第1方向的上述一侧的端部。由此,通过挂丝机器人能够比较容易地向多个分配引导器进行挂丝。

25.第8发明的纺丝卷绕设备为,在第1~第7的任一发明的纺丝卷绕设备中,上述挂丝机器人具有:主体部,构成为能够以从上方悬吊的状态沿上述第2方向移动;臂部,安装于上述主体部;以及丝线保持部,安装于上述臂部的前端部,保持多根丝线,与进行挂丝时的挂丝姿态相比,在沿上述第2方向移动时的移动姿态下,上述臂部位于更上方。

26.根据本发明,在挂丝机器人中,在挂丝时能够使臂部降低来进行挂丝。另一方面,在朝第2方向移动时,使臂部位于比挂丝时更靠上方的位置,由此能够使臂部以及丝线保持部难以与作业者、其他装置等发生干涉。

27.第9发明的纺丝卷绕设备为,在第8发明的纺丝卷绕设备中,上述移动姿态是上述挂丝机器人向上述第2方向投影的投影面积成为最小的姿态。

28.根据本发明,如果使挂丝机器人在成为移动姿态的状态下向第2方向投影的投影面积成为最小,则能够使沿第2方向移动的挂丝机器人最难以与作业者、其他装置等接触。

29.第10发明的纺丝卷绕设备为,在第8或者第9发明的纺丝卷绕设备中,上述主体部在上述第1方向上相互分离的两处被支承而悬吊。

30.根据本发明,主体部在第1方向上相互分离的两处被支承而悬吊,因此能够抑制驱动臂部时主体部朝第1方向摆动。

31.第11发明的纺丝卷绕设备为,在第1~第10的任一发明的纺丝卷绕设备中,上述挂丝机器人由多个马达驱动,上述控制装置判断上述挂丝机器人是否与障碍物接触,在判断为上述挂丝机器人与障碍物接触时,对上述多个马达进行扭矩限制。

32.根据本发明,在挂丝机器人与作业者等接触时,对挂丝机器人进行扭矩限制,因此能够防止挂丝机器人与作业者等接触时发生重大事故。

33.第12发明的纺丝卷绕设备为,在第1~第11的任一发明的纺丝卷绕设备中,还具备障碍物传感器,该障碍物传感器对在上述第2方向上与上述挂丝机器人重叠的空间内的障碍物进行检测,在由上述障碍物传感器检测到障碍物时,上述控制装置使上述挂丝机器人的移动停止。

34.根据本发明,能够防止挂丝机器人在移动中与作业者等接触。

35.第13发明的纺丝卷绕设备为,在第1~第12的任一发明的纺丝卷绕设备中,沿上述第2方向移动时的上述挂丝机器人的下端离上述多个牵引单元的设置面的高度为1700mm以上。

36.根据本发明,如果牵引单元与移动时的挂丝机器人之间的空间具有1700mm以上的高度,则即便在挂丝机器人的移动中,作业者也能够在该空间中比较容易地进行卷绕部的维护作业、将多个筒管安装于筒管支架的作业等。

37.第14发明的纺丝卷绕设备为,在第1~第13的任一发明的纺丝卷绕设备中,上述牵引部具有对丝线进行吸引而保持的第1吸引保持部,上述挂丝机器人具备对丝线进行吸引而保持的第2吸引保持部以及切断丝线的切断器。

38.根据本发明,通过切断器将牵引部的第1吸引保持部所吸引保持的丝线切断,并通过第2吸引保持部对所切断的丝线进行吸引保持,由此能够将丝线朝第2吸引保持部(挂丝机器人)进行交接。

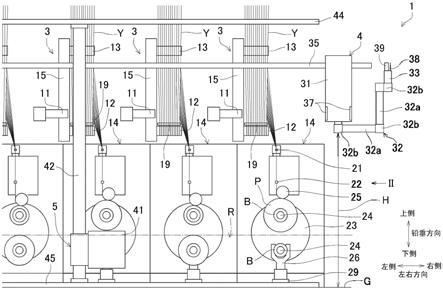

39.第15发明的纺丝卷绕设备为,在第14发明的纺丝卷绕设备中,上述控制装置为,使上述切断器将上述第1吸引保持部所保持的丝线切断,并使上述第2吸引保持部吸引保持所切断的丝线,由此将丝线从上述第1吸引保持部朝上述第2吸引保持部进行交接。

40.根据本发明,使切断器将牵引部的第1吸引保持部所吸引保持的丝线切断,并使第2吸引保持部吸引保持所切断的丝线,由此能够将丝线朝挂丝机器人(第2吸引保持部)进行交接。

41.第16发明的纺丝卷绕设备为,在第15发明的纺丝卷绕设备中,上述牵引部还具备导丝辊,该导丝辊配置于上述第1吸引保持部的下方,卷挂从纺丝装置纺出的上述多根丝线,上述控制装置为,使上述挂丝机器人将由上述第2吸引保持部吸引保持的丝线向上述导丝辊进行挂丝。

42.根据本发明,能够将由第2吸引保持部吸引保持的丝线向导丝辊进行挂丝。

43.第17发明的纺丝卷绕设备为,在第16发明的纺丝卷绕设备中,还具备丝线限制引导器,该丝线限制引导器配置于上述导丝辊与上述第1吸引保持部之间,将相邻的丝线彼此的间隔规定为预定值,上述丝线限制引导器构成为,能够通过上述控制装置的控制而沿着上述导丝辊的轴向移动,上述控制装置为,在使上述挂丝机器人将由上述第2吸引保持部吸引保持的丝线向上述导丝辊进行挂丝时,使上述丝线限制引导器移动到比上述导丝辊的前端部更突出的位置,接着,使上述第2吸引保持部移动到比上述导丝辊更靠下方,由此向上述丝线限制引导器进行挂丝,接着,使上述第2吸引保持部以及上述丝线限制引导器向上述导丝辊的轴向的基端侧移动,由此使丝线移动到与上述导丝辊重叠的位置。

44.在从第1吸引保持部朝第2吸引保持部进行丝线交接的时刻,第2吸引保持部位于比导丝辊更靠上方的位置。为了向导丝辊进行挂丝,需要使第2吸引保持部移动到比导丝辊更靠下方。此外,还需要向丝线限制引导器进行挂丝。在本发明中,在上述丝线的交接结束时,在使丝线限制引导器移动至比导丝辊的前端部更突出的位置的基础上,使第2吸引保持部移动到比导丝辊更靠下方,由此向丝线限制引导器进行挂丝。由此,在使第2吸引保持部移动时,能够防止挂丝机器人与导丝辊发生干涉。此外,在使第2吸引保持部移动到比导丝辊更靠下方之后,使第2吸引保持部以及丝线限制引导器朝导丝辊的轴向的基端侧移动,由此使丝线移动到与导丝辊重叠的位置。由此,能够成为能够向导丝辊进行挂丝的状态。

45.发明的效果

46.根据本发明,挂丝机器人构成为,能够以从上方悬吊的状态沿第2方向移动,因此移动中的挂丝机器人难以与作业者、其他装置等接触。

附图说明

47.图1是本发明的实施方式的纺丝卷绕设备的概要构成图,表示使自动挂丝机器人成为移动姿态、使升降部成为回收姿态的状态。

48.图2是从箭头ii的方向观察图1的图。

49.图3是使自动挂丝机器人成为挂丝姿态、使升降部成为搬送姿态的状态的与图1相

当的图。

50.图4是使自动挂丝机器人成为挂丝姿态、使升降部成为搬送姿态的状态的与图2相当的图。

51.图5是从上方观察的支点引导器周边的图,图5a表示支点引导器位于卷绕位置的状态,图5b表示支点引导器位于挂丝位置的状态。

52.图6a是图2的自动挂丝机器人的上端部分的放大图,图6b是从箭头b的方向观察图6a的图。

53.图7是表示纺丝卷绕设备的电气构成的框图。

54.图8a是表示使挂丝单元的吸丝器与丝线接触的状态的图,图8b是表示丝线朝挂丝单元的吸丝器交接结束的状态的图,图8c是表示使挂丝单元移动到比第1导丝辊更靠下侧的状态的图,图8d是从箭头d的方向观察图8c的图,图8e是表示使挂丝单元以及限制引导器移动而使丝线与第1导丝辊重叠的状态的图,图8f是表示朝第1、第2导丝辊的挂丝结束的状态的图。

55.图9是表示从筒管支架排出的卷装由升降部保持的状态的图。

56.图10是表示使保持了卷装的升降部成为搬送姿态的状态的图。

57.图11是一个变形例的与图7相当的图。

58.符号的说明

59.1:纺丝卷绕设备;3:牵引单元;4:挂丝机器人;5:卷装回收装置;11:吸丝器;12:第1导丝辊;13:第2导丝辊;14:卷绕部;19:丝线限制引导器;21:支点引导器;26:推杆;31:主体部;37:区域传感器;38:切断器;39:吸丝器;32:臂部;100:控制装置;102:挂丝控制装置;121:移动马达;122:臂马达;r:卷装排出空间。

具体实施方式

60.以下,对本发明的优选实施方式进行说明。

61.(纺丝卷绕设备的整体构成)

62.本实施方式的纺丝卷绕设备1用于对从未图示的纺丝装置纺出的多根丝线y进行牵引,并分别卷绕于多个筒管b而形成多个卷装p。如图1~图4所示,纺丝卷绕设备1具备多个牵引单元3、相对于该多个牵引单元3共通地设置的一个挂丝机器人4以及一个卷装回收装置5。

63.多个牵引单元3沿水平的一个方向排列配置。另外,在以下,将多个牵引单元3所排列的方向设为左右方向(本发明的“第2方向”),将水平且与左右方向正交的方向设为前后方向(本发明的“第1方向”),将重力所作用的方向设为铅垂方向。此外,在以下,如图1所示那样对左右方向的右侧以及左侧进行定义、如图2所示那样对前后方向的前侧以及后侧进行定义而进行说明。

64.(牵引单元)

65.各牵引单元3具备吸丝器11(本发明的“第1吸引保持部”)、第1导丝辊12、丝线限制引导器19、第2导丝辊13以及卷绕部14。吸丝器11沿着左右方向延伸。吸丝器11用于在向导丝辊12、13以及卷绕部14进行挂丝之前预先对从纺丝装置纺出的多根丝线y进行吸引而保持。

66.第1导丝辊12是轴向与左右方向大致平行的辊,配置于位于吸丝器11的铅垂方向的下侧的部分。由此,第1导丝辊12位于牵引单元3的前侧端部。第1导丝辊12由第1导丝马达111(参照图7)旋转驱动。

67.丝线限制引导器19配置于铅垂方向上的吸丝器11与第1导丝辊12之间。丝线限制引导器19例如是公知的梳齿状的丝线引导器,在挂有多根丝线y时,将相邻的丝线y彼此的间隔规定为预定值(例如,4mm)。此外,丝线限制引导器19能够通过气缸119(参照图7)而沿左右方向(第1导丝辊12的轴向)移动。由此,丝线限制引导器19能够在左右方向上在比第1导丝辊12的前端部更突出的突出位置、与收容到配置有第1导丝辊12的范围内的进入位置之间移动。

68.第2导丝辊13是轴向与左右方向大致平行的辊,配置于比第1导丝辊12更靠后侧的位置。第2导丝辊13由第2导丝马达112(参照图7)旋转驱动。此外,第2导丝辊13能够移动地支承于导轨15。导轨15以越趋向前后方向的后侧越位于铅垂方向的上侧的方式延伸。第2导丝辊13与气缸113(参照图7)连接。当使气缸113驱动时,第2导丝辊13沿着导轨15移动。由此,第2导丝辊13能够在卷绕位置与挂丝位置之间移动,该卷绕位置是图2中的实线所示、进行丝线y的卷绕时的位置,该挂丝位置是图2中的点划线所示、与牵引单元3的前侧端部的第1导丝辊12接近配置、进行挂丝时的位置。此处,第2导丝辊13在位于上述挂丝位置的状态下位于牵引单元3的前侧端部。

69.从纺丝装置纺出的多根丝线y被依次卷挂于被旋转驱动的导丝辊12、13。另外,在本实施方式中,吸丝器11、第1导丝辊12、丝线限制引导器19以及第2导丝辊13的组合,相当于本发明的“牵引部”。

70.卷绕部14具备多个支点引导器21(本发明的“分配引导器”)、多个横动导丝器22、转台23、两根筒管支架24、接触辊25以及推杆26。如图2、图4、图5a、图5b所示,多个支点引导器21相对于多根丝线y分别单独地设置,且沿前后方向排列。此外,各支点引导器21具有向后侧开口的槽21a,通过将丝线y从后侧插入槽21a,由此能够进行挂丝。

71.此外,如图5a、图5b所示,多个支点引导器21安装于多个滑块27。多个滑块27被支承为能够沿着导轨28在前后方向上移动。此外,多个滑块27与气缸114(参照图7)连接。当使气缸114驱动时,多个滑块27沿着导轨28在前后方向上移动。由此,多个支点引导器21能够在卷绕位置与挂丝位置之间移动,该卷绕位置是图2、图5a所示、在前后方向上相互分离地配置、卷绕丝线y时的位置,该挂丝位置是图5b所示、在导轨28的前侧相互接近地配置、进行挂丝时的位置。由此,多个支点引导器21在位于上述挂丝位置的状态下靠近牵引单元3的前侧端部。

72.多个横动导丝器22相对于多根丝线y分别单独地设置,且沿着前后方向排列配置。多个横动导丝器22由共通的横动马达115(参照图7)驱动而沿前后方向往复移动。由此,挂于横动导丝器22的丝线y以支点引导器21为中心而横动。

73.转台23是轴向与前后方向平行的圆板状的部件。转台23由转台马达116(参照图7)旋转驱动。两根筒管支架24分别为,轴向与前后方向平行,且旋转自如地支承于转台23的上端部以及下端部。相对于多根丝线y分别单独地设置的多个筒管b在前后方向上排列地安装于各筒管支架24。此外,两个筒管支架24分别由单独的卷绕马达117(参照图7)旋转驱动。

74.而且,当使上侧的筒管支架24旋转驱动时,通过横动导丝器22而横动的丝线y被卷

绕于筒管b而形成卷装p。此外,在卷装p的形成结束之后,通过使转台23旋转,由此将两根筒管支架24的上下位置进行替换。由此,到此为止位于下侧的筒管支架24移动到上侧,能够对该筒管支架24上所安装的筒管b卷绕丝线y而形成卷装p。此外,到此为止位于上侧的筒管支架24移动到下侧,能够进行卷装p的回收。

75.接触辊25是轴向与前后方向平行的辊,配置于上侧的筒管支架24的紧上方。接触辊25通过与对上侧的筒管支架24上所安装的筒管b卷绕丝线y而形成的卷装p的表面接触,由此对卷绕中的卷装p的表面赋予接触压力。

76.推杆26构成为,能够沿着在前后方向上延伸的导轨29、遍及筒管支架24的全长移动。推杆26与气缸118(参照图7)连接。当驱动气缸118时,推杆26沿着导轨29向前方移动,将下侧的筒管支架24所保持的满卷状态的多个卷装p朝卷绕部14前方的卷装排出空间r推出。此处,卷装排出空间r是卷绕部14前方的、下侧的筒管支架24所保持的满卷状态的卷装p的上端与牵引单元3的设置面g之间的空间。

77.(挂丝机器人)

78.接着,对挂丝机器人4进行说明。挂丝机器人4具备主体部31、机器人臂32以及挂丝单元33(本发明的“丝线保持部”)。主体部31构成为大致长方体形状,在内部搭载有用于对机器人臂32、挂丝单元33的动作进行控制的挂丝控制装置102(参照图7)等。此外,在多个牵引单元3的前侧,配置有在前后方向上隔开间隔配置、遍及多个牵引单元3沿左右方向分别延伸的两根导轨35。主体部31悬吊于两根导轨35,能够沿着两根导轨35在左右方向上移动。

79.更详细地说明,如图6a、图6b所示,在主体部31的上端部设置有四个车轮36。而且,这四个车轮36中的每两个配置在各导轨35的上面。由此,主体部31以在沿前后方向相互分离的两处支承于导轨35的状态下悬吊于上述导轨35。此外,配置于各导轨35的上面的两个车轮36分别在左右方向上隔开间隔地配置。此外,四个车轮36由移动马达121(参照图7)旋转驱动,通过旋转驱动四个车轮36,由此主体部31沿着两根导轨35在左右方向上移动。

80.此外,在主体部31设置有两个区域传感器37(本发明的“障碍物传感器”)。区域传感器37设置于主体部31的左右两端部。区域传感器37检测在沿左右方向与挂丝机器人4重叠的区域内有无作业者、装置等障碍物。

81.机器人臂32安装于主体部31的下面。机器人臂32具有多个臂32a以及将臂32a彼此进行连结的多个关节部32b。在各关节部32b内置有臂马达122(参照图7),当驱动臂马达122(参照图7)时,臂32a以关节部32b为中心摆动。由此,机器人臂32被驱动。此处,臂马达122全部最大输出为80w以下。挂丝单元33安装于机器人臂32的前端部。在挂丝单元33的前端部设置有用于对丝线y进行吸引而保持的吸丝器39(本发明的“第2吸引保持部”)、以及用于切断丝线y的切断器38。另外,挂丝单元33为,除了吸丝器39以及切断器38以外,例如还具备日本特开平2015

‑

164875号公报所公开的那种梳状的挂丝辅助工具等、如后述那样用于将多根丝线y向多个支点引导器21进行分配而挂丝的各种装置,但此处省略对这些装置的构成进行说明。

82.(卷装回收装置)

83.卷装回收装置5具有升降部41以及支柱部42。升降部41具有水平地延伸的大致长方体形状。在升降部41的内部,遍及与筒管支架24大致相同的长度,设置有沿升降部41的长度方向延伸的轴43。在如后述那样对卷装p进行回收时,轴43插通于卷装p。支柱部42配置于

比挂丝机器人4更靠前方,且沿铅垂方向延伸。升降部41由支柱部42支承为能够升降。在升降部41连接有气缸131(参照图7),当使气缸131驱动时,升降部41沿着支柱部42升降。此外,支柱部42为,铅垂方向的两端部分别支承于沿左右方向延伸的导轨44、45,并且能够沿着导轨44、45在左右方向上移动。在支柱部42连接有气缸132(参照图7),当使气缸132驱动时,支柱部42在左右方向上移动。当支柱部42在左右方向上移动时,安装于支柱部42的升降部41也在左右方向上移动。此外,支柱部42与马达133(参照图7)连接。而且,当使马达133驱动时,支柱部42在上下端的位置被固定的状态下旋转。当支柱部42旋转时,安装于支柱部42的升降部41也旋转。由此,在卷装回收装置5中,升降部41能够取得如图1、图2所示那样的轴43与前后方向成为大致平行的回收姿态、以及如图3、图4所示那样的轴43与左右方向成为大致平行的搬送姿态。在升降部41成为回收姿态的状态下,其一部分在前后方向上位于配置挂丝机器人4的范围内。此外,在升降部41成为搬送姿态的状态下,其整体位于比挂丝机器人4更靠前方。

84.(纺丝卷绕设备的电气构成)

85.接着,对纺丝卷绕设备1的电气构成进行说明。在纺丝卷绕设备1中,如图7所示,在各牵引单元3设置有牵引单元控制装置101,牵引单元控制装置101对第1导丝马达111、第2导丝马达112、气缸113、114、118、119、横动马达115、转台马达116、卷绕马达117等的动作进行控制。另外,各牵引单元3具备两个卷绕马达117,但是在图7中仅图示出一个卷绕马达117。此外,在图7中,仅对于一个牵引单元控制装置101,示出其控制对象即第1导丝马达111、第2导丝马达112、气缸113、114、横动马达115、转台马达116、卷绕马达117以及气缸118。

86.此外,在纺丝卷绕设备1中,在挂丝机器人4设置有挂丝控制装置102,挂丝控制装置102对移动马达121、臂马达122、挂丝单元33等的动作进行控制。此外,对挂丝控制装置102输入挂丝机器人4的马达121、122的扭矩的信息、区域传感器37的检测结果等。另外,机器人臂32具有多个关节部32b,且具有与多个关节部32b对应的多个臂马达122,但在图7中仅图示出一个臂马达122。此外,在主体部31设置有两个区域传感器37,但是在图7中仅图示出一个区域传感器37。

87.此外,在纺丝卷绕设备1中,在卷装回收装置5设置有回收控制装置103,回收控制装置103对气缸131、132、马达133等的动作进行控制。

88.并且,纺丝卷绕设备1具备用于进行装置整体的控制的控制装置100。控制装置100与设置于多个牵引单元3的多个牵引单元控制装置101、挂丝控制装置102以及回收控制装置103连接,通过对多个牵引单元控制装置101、挂丝控制装置102以及回收控制装置103的动作进行控制,由此对纺丝卷绕设备1整体的动作进行控制。

89.(挂丝的方法)

90.接着,对使挂丝机器人4向导丝辊12、13以及多个支点引导器21进行挂丝的方法进行说明。

91.在使挂丝机器人4进行挂丝之前,预先使吸丝器11吸引保持从纺丝装置纺出的多根丝线y。此外,通过使要进行挂丝的牵引单元3的第2导丝辊13位于上述挂丝位置,由此预先使该第2导丝辊13位于牵引单元3的前侧的端部。此外,使多个支点引导器21位于上述挂丝位置,由此使其靠近牵引单元3的前侧的端部。

92.为了通过挂丝机器人4对导丝辊12、13以及多个支点引导器21进行挂丝,首先,使挂丝机器人4移动到要进行挂丝的牵引单元3的前方。此时,如图1、图2所示,使机器人臂32成为如下姿态:最接近主体部31的臂32a与左右方向成为大致平行,比其更靠前端侧的臂32a与铅垂方向成为大致平行。另外,该状态下的挂丝机器人4的姿态相当于本发明的“移动姿态”。

93.当使挂丝机器人4成为上述移动姿态时,机器人臂32以及挂丝单元33的大部分在左右方向上与主体部31重叠,挂丝机器人4向左右方向投影的投影面积成为最小。此外,成为移动姿态的挂丝机器人4位于比上述卷装排出空间r更靠上方。此外,挂丝机器人4的下端离牵引单元3的设置面g的高度h成为1700mm左右。

94.但是,在使挂丝机器人4移动到牵引单元3的前方的途中,由区域传感器37检测到障碍物时,使挂丝机器人4的移动(移动马达121的驱动)停止,之后,在由区域传感器37检测不到障碍物之后,重新开始挂丝机器人4的移动。

95.而且,在使挂丝机器人4移动到要进行挂丝的牵引单元3的前方之后,使机器人臂32下降到比移动姿态更靠下侧,如图8a所示,使挂丝单元33移动到吸丝器39的前端部被多根丝线y按压的位置。此外,此时,切断器38位于比吸丝器39更靠下方的位置,多根丝线y在切断器38中通过。接着,在使吸丝器39进行吸引的基础上,通过切断器38切断丝线。由此,所切断的多根丝线y由吸丝器39吸引保持,并如图8b所示,进行多根丝线y从吸丝器11向吸丝器39的交接。

96.而且,在多根丝线y从吸丝器11向吸丝器39的交接结束之后,接着,如图8c、图8d所示,在使丝线限制引导器19移动到上述突出位置的基础上,使挂丝单元33在能够将多根丝线y挂到丝线限制引导器19上的左右方向的位置、移动到比第1导丝辊12更靠下方。另外,在本实施方式中,例如,在输出了用于驱动切断器38的信号时,判断为多根丝线y从吸丝器11向吸丝器39的交接结束,而进行上述动作。

97.接着,如图8e所示,使机器人臂32的挂丝单元33朝第1导丝辊12的轴向的基端侧移动,并且通过气缸119使丝线限制引导器19朝导丝辊12的轴向的基端侧移动,由此使多根丝线y移动到与导丝辊12的外周面重叠的位置。而且,之后,通过使机器人臂32的挂丝单元33移动,由此如图8f所示,使多根丝线y卷挂于导丝辊12、13。

98.并且,之后,将多根丝线y每次一条地向多个支点引导器21进行挂丝。由此,向导丝辊12、13以及多个支点引导器21的挂丝结束。而且,在挂丝结束之后,使第2导丝辊13以及多个支点引导器21朝上述卷绕位置移动。另外,在本实施方式中,向导丝辊12、13以及多个支点引导器21进行挂丝时的、机器人臂32位于比上述移动姿态更靠下侧的状态下的自动挂丝机器人的姿态,相当于本发明的“挂丝姿态”。此处,在图3、图4中,机器人臂32位于比卷装排出空间r更靠上方的位置,但是在挂丝时驱动了机器人臂32时,机器人臂32有时会暂时地侵入卷装排出空间r内。

99.此外,在如此地通过挂丝机器人4进行挂丝的途中,移动马达121以及臂马达122的任一个的扭矩变动了预定量以上时,判断为挂丝机器人4与作业者等接触,而进行移动马达121以及臂马达122的扭矩限制。

100.(卷装的回收方法)

101.接着,对使用卷装回收装置5对卷装p进行回收的方法进行说明。为了使用卷装回

收装置5对卷装p进行回收,使升降部41下降到与下侧的筒管支架24相同的高度,并且在成为上述搬送姿态的状态下移动至要进行卷装p的回收的牵引单元3的前方。接着,使升降部41旋转大约90度而成为回收姿态。而且,在该状态下,如图9所示,通过推杆26将下侧的筒管支架24所保持的多个卷装p推出。由此,轴43插通于被从筒管支架24推出的多个卷装p,该多个卷装p被保持于轴43。

102.在推杆26对卷装p的排出结束之后,如图10所示,使升降部41旋转大约90度而成为搬送姿态,并使其沿左右方向移动,由此对所回收的卷装p进行搬送。此外,通过使推杆26朝后方移动,由此使其返回到推出卷装p之前的位置。而且,之后,向排出了卷装p的筒管支架24安装多个筒管b。另外,例如作业者通过手动作业来进行多个筒管b朝筒管支架24的安装。或者,也可以为,在卷装p的搬送结束之后,卷装回收装置5进行多个筒管b朝筒管支架24的安装。

103.根据以上说明的实施方式,配置于牵引单元3的前方的挂丝机器人4悬吊于导轨35,由此在挂丝机器人4的下侧形成空间。由此,移动中的挂丝机器人4难以与作业者、其他装置等发生干涉。

104.此处,在本实施方式中,第1导丝辊12配置于牵引单元3的前侧端部。此外,如上所述,在挂丝时,能够使第2导丝辊13位于牵引单元3的前侧端部,并能够使多个支点引导器21靠近牵引单元3的前侧端部。由此,通过配置于牵引单元3的前方的挂丝机器人4,能够比较容易地朝导丝辊12、13以及多个支点引导器21进行挂丝。另外,朝支点引导器21的挂丝,例如如果利用、应用日本特开平2015

‑

164875号公报所公开的那种挂丝方法(使用了梳状挂丝辅助工具的挂丝),则机器人的动作程序、控制变得容易。

105.此外,成为移动姿态的挂丝机器人4能够在比卷装排出空间r更靠上方沿左右方向移动。由此,在通过卷装回收装置5从某个牵引单元3的筒管支架24回收卷装p时,通过使挂丝机器人4在升降部41的上方沿左右方向移动,由此能够使挂丝机器人4移动到其他牵引单元3的前方。因而,在为了向上述其他牵引单元3的导丝辊12、13以及多个支点引导器21进行挂丝,而使挂丝机器人4移动时,无需等待从筒管支架24的卷装p的回收结束。即,能够同时进行基于挂丝机器人4的挂丝和卷装回收装置5对卷装p的回收。由此,能够防止挂丝结束延迟。

106.此外,卷装回收装置5的升降部41在成为搬送姿态的状态下,其整体位于比挂丝机器人4更靠前方的位置。由此,在通过挂丝机器人4进行挂丝时,即便使升降部41沿左右方向移动,挂丝机器人4与升降部41也不会发生干涉。即,在挂丝机器人4进行挂丝的过程中能够使升降部41沿左右方向移动。

107.此外,挂丝机器人4在成为移动姿态的状态下,朝左右方向投影的投影面积成为最小。由此,在使挂丝机器人4沿左右方向移动时,挂丝机器人4最难以与作业者、其他装置等发生干涉。

108.此外,挂丝机器人4的主体部31被支承并悬吊于在前后方向上相互隔开间隔地配置的两根导轨35。由此,能够抑制在挂丝时等使机器人臂32驱动而使臂32a摆动时的、挂丝机器人4朝前后方向的摆动。

109.此外,在本实施方式中,在挂丝机器人4的主体部31设置有区域传感器37,在由区域传感器37检测到障碍物时,使挂丝机器人4的移动停止。由此,能够防止移动中的挂丝机

器人4与作业者等接触。

110.此外,在本实施方式中,挂丝机器人4的臂马达122的最大输出全部成为符合国际标准iso10218的80w以下,因此能够防止在挂丝时在挂丝机器人4与作业者接触的情况下发生重大事故。

111.并且,在本实施方式中,根据移动马达121以及臂马达122的扭矩的变化,来判断挂丝机器人4是否与作业者等接触,在挂丝机器人4与作业者等接触时,进行移动马达121、臂马达122的扭矩限制。由此,能够防止在挂丝机器人4与作业者接触时发生重大事故。

112.此外,移动姿态的挂丝机器人4的下端离牵引单元3的设置面g的高度h成为1700mm左右。由此,在移动中的挂丝机器人4的下方形成高度为1700mm左右的空间,作业者能够在该空间中比较容易地进行作业。

113.此外,在多根丝线y由吸丝器11吸引保持的状态下,在将吸丝器39按压于多根丝线y、并使吸丝器39进行吸引的基础上,使切断器38切断多根丝线y,由此能够进行多根丝线y从吸丝器11朝吸丝器39的交接。并且,在多根丝线y从吸丝器11朝吸丝器39的交接之后,在使丝线限制引导器19移动到上述突出位置的基础上,使挂丝单元33移动到比第1导丝辊12更靠下方。由此,挂丝单元33在比导丝辊12更靠右侧的位置朝下方移动,能够防止挂丝单元33与第1导丝辊12发生干涉。

114.接着,说明对本实施方式施加了各种变更的变形例。

115.在上述实施方式中,移动姿态的挂丝机器人4的下端离牵引单元3的设置面g的高度h为1700mm左右,但并不限定于此。高度h也可以比1700mm高。在该情况下,作业者能够在挂丝机器人4下方的空间中比较容易地进行作业。此外,高度h也可以比1700mm低。

116.此外,在上述实施方式中,在挂丝机器人4成为移动姿态的状态下,挂丝机器人4朝左右方向投影的投影面积成为最小,但并不限定于此。挂丝机器人4在成为移动姿态的状态下朝左右方向投影的投影面积也可以比上述实施方式的成为最小的面积更大。

117.此外,在上述实施方式中,与挂丝机器人4成为挂丝姿态时相比,在挂丝机器人4成为移动姿态时,臂32a以及挂丝单元33位于更上方,但并不限定于此。例如,在挂丝时,在挂丝机器人4的下端始终位于比上述卷装排出空间r更靠上方的位置的情况下,挂丝机器人4也可以为在成为移动姿态时以及成为挂丝姿态时,臂32a以及挂丝单元33的高度都大致相同。

118.此外,在上述实施方式中,在挂丝机器人4的主体部31设置有区域传感器37,但也可以不设置区域传感器37。在该情况下,有时挂丝机器人4沿左右方向移动而与作业者接触。但是,例如在主体部31的移动中,也与上述实施方式相同,如果在判断为挂丝机器人4与作业者等接触时,进行移动马达121以及多个臂马达122的扭矩限制,则能够防止在挂丝机器人4与作业者接触时发生重大事故。

119.此外,在上述实施方式中,在判断为挂丝机器人4与作业者等接触时,进行移动马达121以及多个臂马达122的扭矩限制,但也可以不进行该扭矩限制。只要多个臂马达122的最大输出全部为80w以下,则即便不进行上述扭矩限制,在挂丝时,在挂丝机器人4与作业者接触的情况下,也能够防止重大事故的发生。

120.此外,在上述实施方式中,挂丝机器人4的多个臂马达122的最大输出全部为80w以下,但并不限定于此。多个臂马达122中的至少一部分的最大输出也可以大于80w。在该情况

下,例如如果也与上述实施方式相同,在判断为挂丝机器人4与作业者等接触时,进行臂马达122的扭矩限制,则能够防止在挂丝机器人4与作业者接触时发生重大事故。

121.此外,在上述实施方式中,在由区域传感器37检测到障碍物时,使挂丝机器人4的移动停止,但并不限定于此。例如,也可以为,在由区域传感器37检测到障碍物时,作为第1阶段,使挂丝机器人4的移动速度降低到更安全的速度,之后,作为第2阶段,在挂丝机器人4与障碍物接触之前,使挂丝机器人4的移动停止。

122.此外,在上述实施方式中,作为障碍物传感器而设置了区域传感器37,但并不限定于此。在一个变形例中,如图11所示,代替区域传感器37而设置有接触传感器201。接触传感器201对挂丝机器人4与作业者等障碍物接触的情况进行检测。另外,接触传感器201也可以设置于主体部31(参照图1)的、与区域传感器37所设置的部分相同的部分,但更优选设置于机器人臂32的前端部等、假设与作业者等障碍物接触的挂丝机器人4的各部分。在该情况下,接触传感器201通过对挂丝机器人4与障碍物接触的情况进行检测,由此对与挂丝机器人4在左右方向上重叠的区域内的障碍物进行检测。而且,在该情况下,在挂丝机器人4沿左右方向移动而与作业者等接触时,能够使挂丝机器人4的移动停止。

123.或者,作为障碍物传感器,也可以设置区域传感器37与接触传感器201的双方。在该情况下,例如在挂丝机器人4沿左右方向移动时,在由区域传感器37检测到障碍物时,使挂丝机器人4的移动速度降低到更安全的速度。之后,在进一步由接触传感器201检测到挂丝机器人4与障碍物接触的情况时,使挂丝机器人4的移动停止。

124.此外,在上述实施方式中,挂丝机器人4的主体部31被支承并悬吊于在前后方向上隔开间隔地配置的两根导轨35,但并不限定于此。主体部31也可以支承并悬吊于一根导轨35。

125.此外,在上述实施方式中,卷装回收装置5的升降部41在成为搬送姿态的状态下位于比挂丝机器人4更靠前方,但并不限定于此。升降部41也可以为,在成为搬送姿态的状态下,在其一部分,前后方向的位置与挂丝机器人4重叠。在该情况下,当在挂丝机器人4进行挂丝的过程中使升降部41沿左右方向移动时,升降部41有可能与挂丝机器人4发生干涉。因此,有时需要使升降部41沿左右方向的移动停止直到挂丝机器人4进行的挂丝结束为止。但是,即使在该情况下,也能够使升降部41位于比移动姿态的挂丝机器人4更靠下方的位置,因此能够同时进行升降部41的移动与挂丝机器人4的移动。

126.此外,在上述实施方式中,通过由回收控制装置103控制的卷装回收装置5从筒管支架24回收卷装p,但并不限定于此。例如,也可以为,作业者使具有轴的台车移动到要回收卷装p的牵引单元3的前方,在该状态下使推杆26朝前方移动,由此使轴插通于卷装p。或者,也可以为,作业者通过手动作业从筒管支架24回收卷装p。

127.此外,在上述实施方式中,通过挂丝机器人4向导丝辊12、13以及多个支点引导器21进行挂丝,但并不限定于此。例如,也可以为,使挂丝机器人4向导丝辊12、13进行挂丝,之后,作业者通过手动作业或者使用向卷绕部14所具备的多个支点引导器进行挂丝的自动挂丝装置,向多个支点引导器21进行挂丝等。或者,也可以使挂丝机器人4向导丝辊12、13、多个支点引导器21以外的导丝器、喷嘴等进行挂丝。

128.此外,在上述实施方式中,通过切断器38切断由吸丝器11吸引的丝线y,并通过吸丝器39吸引所切断的丝线y,由此进行丝线y朝吸丝器39的交接,但并不限定于此。例如,也

可以为,不具有吸丝器11,而通过吸丝器39直接吸引从纺丝装置纺出的丝线y等。此外,也可以为,在挂丝单元33的前端部不具备切断器38,而在吸丝器11的上部具备切断由吸丝器11吸引的丝线y的切断器。

129.此外,在上述实施方式中,丝线限制引导器19能够沿左右方向移动,在使丝线限制引导器19移动至比左右方向的第1导丝辊12的前端部更突出的突出位置的基础上,使通过吸丝器39吸引保持了丝线y的挂丝单元33移动到第1导丝辊12的下方,由此向丝线限制引导器19进行挂丝,但并不限定于此。例如,也可以为,丝线限制引导器19能够沿前后方向移动。在该情况下,例如在使丝线限制引导器19移动至比第1导丝辊更靠前方的基础上,使通过吸丝器39吸引保持了多根丝线y的挂丝单元33移动到丝线限制引导器19与第1导丝辊12之间的位置,由此向丝线限制引导器19进行挂丝。并且,之后,在使挂丝单元33移动到比第1导丝辊12更靠下方之后,使丝线限制引导器19朝后方移动,由此向第1导丝辊12进行挂丝。在该情况下,在使挂丝单元33移动到比第1导丝辊12更靠下方时,能够使挂丝单元33在比第1导丝辊12更靠前方移动,因此能够防止挂丝单元33与第1导丝辊12发生干涉。

130.并且,丝线限制引导器19也并不限定于能够移动。例如,也可以将丝线限制引导器19固定于上述进入位置。挂丝单元33通过机器人臂32不仅能够沿铅垂方向而且能够沿左右方向以及前后方向自由地移动。因而,在该情况下,例如,通过使挂丝单元33在丝线限制引导器19与第1导丝辊12之间移动,由此能够将多根丝线y向丝线限制引导器19进行挂丝。之后,使挂丝单元33在移动到比第1导丝辊12更靠右侧的基础上,移动到比第1导丝辊12更靠下方。由此,能够防止挂丝单元33与第1导丝辊12发生干涉。但是,在该情况下,与上述实施方式的情况相比,机器人臂32的控制变得复杂。

131.此外,在上述实施方式中,第2导丝辊13能够在卷绕位置与挂丝位置之间移动,但并不限定于此。第2导丝辊13也可以固定于牵引单元3的前侧端部。

132.此外,在上述实施方式中,各牵引单元3具备两个导丝辊12、13,但并不限定于此。各牵引单元3也可以具备三个以上的导丝辊。

133.此外,在上述实施方式中,预先使吸丝器11吸引保持从纺丝装置纺出的多根丝线y,但并不限定于此。例如,也可以为,通过未图示的降丝装置,使从纺丝装置纺出的多根丝线y降低到与吸丝器11对置的位置,吸丝器11从降丝装置吸引多根丝线y。

134.此外,在上述实施方式中,挂丝机器人4构成为,能够以从上方悬吊的状态沿左右方向移动,但并不限定于此。例如,也可以为,挂丝机器人4不仅能够沿左右方向还能够沿铅垂方向移动。在该情况下,在使挂丝机器人4沿左右方向移动时,使挂丝机器人4朝上方移动,由此能够使移动姿态的挂丝机器人4的下端离牵引单元3的设置面g的高度h更高。例如,如果使高度h成为比上述实施方式的1700mm更高的2000mm以上,则能够进一步提高作业者进行作业时的操作性,而且还能够提高安全性。此外,由于挂丝机器人4能够沿铅垂方向移动,因此如果在挂丝时使挂丝机器人4朝下方移动,则能够缩短机器人臂32的长度。机器人臂32越短,则动作越灵敏,因此机器人臂32的定位调整变得容易,还能够提高定位精度。

135.此外,在上述实施方式中,牵引部具有两个导丝辊12、13,但并不限定于此。牵引部例如也可以具有日本特开2014

‑

5555号公报所记载的那种在内部具备加热器的多个导丝辊(加热辊)。在该情况下,也能够通过挂丝机器人向该多个导丝辊进行挂丝。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。