1.本发明涉及一种可用作轮胎等橡胶的补强材料的钢丝帘线(steel cord)等橡胶补强用金属线及其制造方法。

背景技术:

2.自从前以来,在钢丝子午线轮胎(steel radial tire)中,为了补强橡胶,使用对皮带或胎体用帘布层(carcass body plies)实施了镀黄铜的钢丝帘线。在钢丝帘线上被覆镀黄铜(cu

‑

zn合金),橡胶硫化时发生黄铜与橡胶之间的界面反应,由此强化了黄铜与橡胶的接着,结果对轮胎进行补强。如此,钢丝帘线与橡胶之间的接着界面的强度特性成为决定轮胎的寿命的重要因素。

3.关于所述技术,公知的涉及钢基体的发明,所述钢基体具有第一金属被覆层及第二金属被覆层,第二层被覆第一层的至少一部分,在两层之间存在包含至少一种非金属成分的结合层(参照专利文献1)。

4.此处,为了提高钢丝帘线与橡胶之间的接着界面的强度特性,需要橡胶成分或构成镀敷的金属成分的最优选化。例如,在轮胎的硫化制造中,为了促进钢丝帘线与橡胶之间的接着反应,已知在橡胶中添加co盐。关于所述技术,公知的是以下发明:一种橡胶

‑

帘线复合体,是将橡胶硫化接着于金属帘线上而成,所述金属帘线包含在镀敷前裸线的表面设置镀黄铜层并拉伸而成的镀敷裸线,且在橡胶与镀黄铜层之间具有硫与铜发生交联反应的接着反应层(参照专利文献2)。

5.所述发明中,在对橡胶进行硫化接着且在温度50℃~100℃、湿度60%~100%的环境下保持1小时~20天后的湿热劣化状态下,将接着反应层的平均厚度设为50nm~1000nm,且将接着反应层与橡胶的界面的分形维数设为1.001~1.300的范围,且相对于镀敷100重量份,镀黄铜层含有0.1重量份~5.0重量份的钴或1.0重量份~10.0重量份的镍。

6.进而,关于包含橡胶组合物、以及带有镀黄铜的钢丝或者将它们绞合而形成的钢丝帘线的橡胶

‑

钢丝帘线复合体,公知的是以下发明(参照专利文献3)。所述发明中,橡胶组合物是将100重量份的橡胶成分与作为钴金属的0.1重量份以下的钴盐调配而成。另外,带有镀黄铜的钢丝或者将它们绞合而形成的钢丝帘线中,在表层区域含有钴(co)原子及镍(ni)原子中的至少一种而成,所述表层区域是周面实施了表面的铜浓度为15原子%~45原子%的镀黄铜而成的钢丝的从所述周表面起向长丝半径方向内侧为15nm的深度为止。

7.然而,co盐的添加会使硫化橡胶氧化而引起劣化,也成为降低轮胎的耐久性的原因。另外,co盐价格昂贵,理想的是减少其使用量。

8.[现有技术文献]

[0009]

[专利文献]

[0010]

专利文献1:日本专利特开平1

‑

294873号公报

[0011]

专利文献2:日本专利特开2007

‑

186840号公报

[0012]

专利文献3:日本专利特开2002

‑

13085号公报

技术实现要素:

[0013]

[发明所要解决的问题]

[0014]

本发明是以解决所述问题为课题而成,在于提供一种技术,可提高橡胶补强用金属线与橡胶之间的接着界面的强度特性,且可抑制由橡胶的氧化引起的劣化而提高橡胶的耐久性。

[0015]

[解决问题的技术手段]

[0016]

为了解决所述课题的本发明为一种橡胶补强用金属线,在表面设置有包含铜与锌的镀黄铜层,且所述橡胶补强用金属线的特征在于:

[0017]

在所述镀黄铜层的表层含有钴,

[0018]

所述镀黄铜层的表面中的钴浓度为3原子%以上且7原子%以下。

[0019]

本发明中,在橡胶补强用金属线的表面上所设置的镀黄铜层的表面上以3原子%以上且7原子%以下的浓度含有钴。由此,在通过金属线补强橡胶时,可使橡胶与金属线之间产生的反应层中存在适当浓度的钴。其结果,在反应前在橡胶中变得不需要含有钴,可抑制由于钴的氧化而使橡胶劣化。

[0020]

另外,本发明中,也可为,在自所述镀黄铜层的表面9nm以下的深度的区域中含有所述钴。如此,可使钴集中存在于镀黄铜层的表面附近,在通过金属线补强橡胶的情况下,在橡胶与金属线的硫化反应时,可确实地向橡胶供给钴。

[0021]

另外,本发明中,也可为,在所述镀黄铜层的自表面起至深度9nm为止的区域中的铜浓度为45原子%以上。

[0022]

此处,在通过金属线补强橡胶时,在橡胶与金属线之间的反应层中,存在于镀黄铜层中的钴阻碍橡胶中的硫(s)与镀黄铜层中的铜(cu)的反应,因此在镀黄铜层的表层中的铜浓度过低的情况下,橡胶与金属线之间的反应变差而难以获得充分的初始接着强度。

[0023]

因此,本发明中,将金属线的镀黄铜层的自表面起至深度9nm为止的区域中的铜浓度设为45原子%以上。由此,即使在镀黄铜层的表层含有钴,在橡胶与金属线之间的反应层中,也可使橡胶中的硫(s)与镀黄铜层中的铜(cu)充分反应,可获得充分的初始接着强度。

[0024]

另外,本发明中,也可为,所述镀黄铜层整体的钴浓度为0.1重量%以下。此处,在镀黄铜层整体的钴浓度超过0.1重量%的情况下,橡胶与金属线之间的反应层中的钴浓度过高,有时反应层的厚度变得过厚。可知所述情况成为反应层破坏的原因。

[0025]

与此相对,根据本发明,可适当地维持橡胶与金属线之间的反应层中的钴浓度,可抑制反应层的厚度的过度扩大,从而抑制反应层破坏的发生。

[0026]

另外,本发明中,也可为,通过进行置换镀敷使所述镀黄铜层的表层含有所述钴原子。由此,可更精密地控制镀黄铜层的表层中的钴原子的浓度,可更确实地提高橡胶与金属线之间的初始接着状态,进而可更确实地抑制钴引起的反应层的过度扩大。

[0027]

另外,本发明也可为一种橡胶补强用金属线的制造方法,其特征在于包括:

[0028]

对线材进行拉线的多段拉线步骤;

[0029]

将在所述拉线步骤中拉线的多根线材绞合的绞线步骤;

[0030]

在所述多段拉线步骤中,至少在最后的拉线步骤之前的阶段对所述线材进行镀黄铜的镀黄铜步骤;以及

[0031]

通过置换镀敷使所述镀黄铜步骤中形成的镀黄铜层的表层含有钴的镀钴步骤,

[0032]

所述镀钴步骤在所有的所述拉线步骤及绞线步骤之后实施。

[0033]

根据所述制造方法,可防止在金属线的表面形成有镀钴的状态下进行线材的拉线或绞线,可防止在这些步骤中比较脆的镀钴剥落或破裂。

[0034]

再者,本发明中,可尽可能地组合使用为了解决课题的所述手段。

[0035]

[发明的效果]

[0036]

根据本发明,可提高橡胶补强用金属线与橡胶之间的接着界面的强度特性,且可抑制橡胶的氧化劣化而提高橡胶的耐久性。

附图说明

[0037]

[图1]是表示本发明的钢丝帘线的剖面图的例子的图。

[0038]

[图2]是表示现有的钢丝帘线与橡胶的接着状态的例子的图。

[0039]

[图3]是表示本发明的钢丝帘线与橡胶的接着状态的例子的图。

[0040]

[图4]是表示本发明的钢丝帘线与橡胶的接着状态的例子的第二图。

[0041]

[图5]是表示本发明的钢丝帘线的制造步骤的流程图。

具体实施方式

[0042]

以下,参照图示,说明本发明的优选的实施形态。其中,以下说明的实施形态是用于实施本发明的例示,本发明并不限定于以下说明的方式。

[0043]

<实施例1>

[0044]

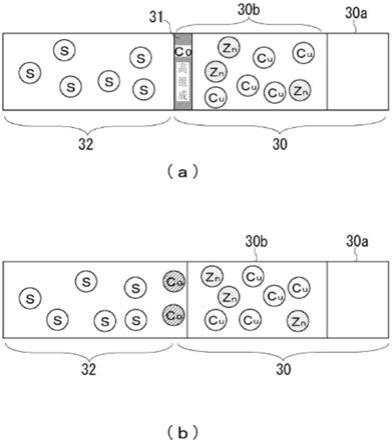

图1中表示本实施例中的轮胎补强用钢丝帘线1(以下,也简称为钢丝帘线1)的剖面图的一例。如图1所示那样的钢丝帘线1是将多根长丝2绞合而成的结构,进而多根钢丝帘线1在隔开规定间隔平行对齐的状态下由橡胶材料被覆,由此对轮胎进行补强。因此,作为钢丝帘线1必不可少的条件是机械强度优异以及与橡胶材料的化学接着良好。

[0045]

与之前相比,在图1中的钢丝帘线1的长丝2的表面,大多形成有镀黄铜。所述镀黄铜是以铜与锌为主成分的二维合金镀敷。而且,在通过钢丝帘线1补强橡胶材料的情况下,在将多根钢丝帘线1平行对齐的基础上,利用橡胶材料被覆且硫化接着所排列的多根钢丝帘线1的表背。所述“硫化接着”通过将未硫化的生轮胎在模具内硫化成形时的硫化热来实施。作为此时的橡胶材料,优选为天然橡胶、异戊二烯橡胶、丁二烯橡胶、苯乙烯

‑

丁二烯橡胶等二烯系橡胶。所述二烯系橡胶可单独使用或混合使用两种以上。

[0046]

此处,在橡胶材料与钢丝帘线1的硫化接着中,就其接着速度与接着强度的观点而言,有时在橡胶中以相当的比例添加co盐或ni盐作为接着的促进剂以及存在高度调配硫的情况。但是,如此添加的接着促进剂或硫对促进接着反应而言有效,但也会引起硫化橡胶的劣化、即硫化还原,成为降低轮胎耐久性的原因。

[0047]

<钴(co)在橡胶中的分散>

[0048]

图2是表示现有的钢丝帘线1与橡胶的接着状态的图。图2更详细地表示出在钢丝帘线1的表层部分10的钢表面10a形成镀敷层10b、进而与橡胶12接着的界面附近。图2(a)表示未硫化状态,图2(b)表示硫化反应后的初始接着状态,图2(c)表示使用后的湿热劣化状态。另外,图2中,镀敷层10b为镀黄铜(cu

‑

zn),橡胶12中除了分散有硫(s)以外,分散有用于改善接着性的钴(co)。

[0049]

在图2(b)的硫化反应后,镀敷层10b的铜(cu)与锌(zn)向橡胶12侧扩散,且橡胶12中的硫(s)向镀敷层10b侧扩散,由此形成有包含zno层与cuxs层的反应层。通过所述反应层,橡胶12与钢丝帘线1牢固地接着。而且,在图2(c)所示的使用后,镀敷层10b的铜(cu)与锌(zn)进一步向橡胶12侧热扩散。由此,zno层的厚度扩大,且在cuxs层中zns成分增加,厚度扩大。由此,反应层的厚度扩大。另一方面,在橡胶12内,钴(co)氧化,由此引起橡胶12的劣化,成为橡胶12剥离的原因。

[0050]

如此,在自从前以来进行的对钢丝帘线1实施镀黄铜且使钴(co)分散并接着在橡胶12内而成的结构中,钢丝帘线1与橡胶12的接着强度提高。然而,另一方面,存在如下不良情况:会促进因钴(co)氧化所引起的橡胶12的劣化,且反应层粗大化,由此接着强度变弱。

[0051]

<三维镀敷的使用>

[0052]

另外,作为钢丝帘线1的镀敷层,通过实施铜、锌及钴(co)的三维镀敷,也进行从镀敷层向橡胶12侧供给钴(co)。然而,所述情况下,由于镀敷层含有钴(co),因此存在镀敷层的拉线加工性比现有的镀黄铜差的问题。另外,镀敷层中含有和与橡胶12反应的量相比为过剩的钴(co),因此也存在橡胶12的劣化变快的问题。

[0053]

<镀钴(co)层的追加>

[0054]

对于所述不良情况,本实施例中,通过对钢丝帘线1实施镀黄铜(cu

‑

zn),且进一步形成镀钴(co),而在使镀黄铜(cu

‑

zn)层的表层含有钴的基础上与橡胶接着。

[0055]

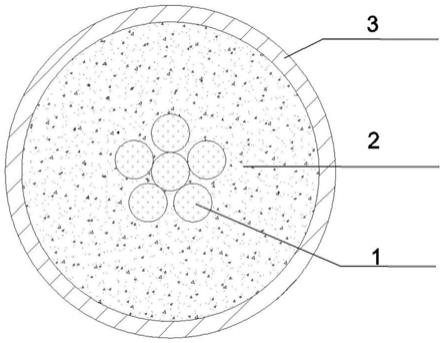

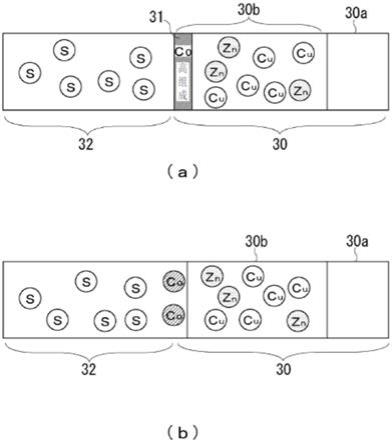

图3中表示本实施例中的钢丝帘线1与橡胶32的接着状态。图3更详细地表示出在钢丝帘线1的表层部分30中的钢表面30a形成有镀敷层30b、进而与橡胶32接着的界面附近。另外,图3(a)表示未硫化状态,图3(b)表示硫化反应的初始状态。

[0056]

本实施例中,如图3(a)所示,在未硫化状态下,通过置换镀敷使由镀黄铜(cu

‑

zn)形成的镀敷层30b的表面形成极少量的镀钴(co)层31,由此使镀敷层30b的表层含有钴。由此,如图3(b)所示,在硫化反应后的初始状态下,可使钴(co)集中分散到橡胶32与钢丝帘线1的接着界面附近的橡胶中。再者,本实施例中,通过置换镀敷形成镀钴(co)层31,且集中含有于具有合计200nm~300nm左右的厚度的镀敷层30b的自表面起9nm以下的深度的区域中。

[0057]

其次,图4中表示本实施例中的钢丝帘线1与橡胶32的接着状态下的图3后的状态。图4(a)表示硫化反应后的早期状态,图4(b)表示使用后的湿热劣化状态。

[0058]

在图4(a)的硫化反应后的早期状态下,镀敷层30b的铜(cu)与锌(zn)向橡胶32侧扩散,且橡胶32中的硫(s)向镀敷层30b侧扩散,由此形成有包含zno层与cuxs层的反应层33。橡胶32与钢丝帘线1通过所述反应层33牢固地接着。而且,在图4(b)所示的使用后,镀敷层30b的铜(cu)与锌(zn)进一步向橡胶32侧扩散。由此,zno层的厚度扩大,且cuxs层中zns成分增加且反应层33的厚度扩大。即使在所述状态下,由于限制了钴(co)向橡胶32中的分散,因此也可抑制由钴(co)的氧化引起的橡胶32的劣化。

[0059]

再者,在图4(b)所示的使用后的湿热劣化状态下,cuxs层 zns成分所形成的反应层中的铜(cu)浓度与锌(zn)浓度的关系确认为铜(cu)浓度>锌(zn)浓度的关系(图2(c)中,铜(cu)浓度<锌(zn))。

[0060]

如此,本实施例中,可充分扩大包含zno层与cuxs层的反应层,且可抑制过剩的钴(co)向橡胶32中的扩散。因此,即使在使用后的湿热劣化状态下,也可充分维持橡胶32与钢丝帘线1的接着强度。另外,由于橡胶32中未调配钴(co),因此可抑制由钴(co)的氧化引起

的橡胶32的劣化、剥离。

[0061]

其次,说明将应用本发明的钢丝帘线1实际上与橡胶接着时的各特性值的实测结果的例子。

[0062]

<橡胶组合物的制作>

[0063]

所述实测中,按照以下表1记载的调配,利用密炼机(banbury mixer)进行混炼而制作橡胶组合物。

[0064]

[表1]

[0065][0066]

<湿热老化后的接着性的评价>

[0067]

使用表1所示的橡胶组合物来被覆钢丝帘线1,在150℃的条件下压制硫化30分钟,然后在温度105℃的饱和蒸气内进行96小时的湿热劣化试验,制作评价试验片。而且,在将钢丝帘线1的镀钴的表面的钴表面浓度(原子%)分别设为0%、3%、7%、11%、17%的情况下,利用欧杰(auger)分析装置(phi700爱发科(ulvac phi)股份有限公司制造)实测初始接着时及湿热劣化后的cuxs的x的值、cu/zn的浓度比的值及反应层厚度(μm)的值。再者,在反应层的评价中,若cuxs的x的值为1以上、反应层厚度未满0.30μm,则可谓良好。进而,若湿热劣化后的cu/zn的浓度比的值如上所述为1以上,则可谓良好。

[0068]

所述特性值的实测结果如表2所示。如表2所示,在镀敷层的表面的钴表面浓度为3%以上且7%以下的情况下,初始接着时、湿热劣化后均获得良好的结果。

[0069]

[表2]

[0070][0071]

表3中表示表2中的镀敷层表面中的钴浓度为3%的试样与为7%的试样的其他特性。

[0072]

[表3]

[0073][0074]

如表3所示,本实施例中,使由镀黄铜(cu

‑

zn)形成的镀敷层30b的自表面起9nm以

下的深度的区域中含有钴(co)。由此,可使钴(co)集中存在于镀敷层30b的表面附近,在通过钢丝帘线1补强橡胶32的情况下,在橡胶32与钢丝帘线1的硫化反应时,可确实地向橡胶32供给钴(co)而提高接着性。

[0075]

另外,本实施例中,镀敷层30b的自表面起至深度9nm的区域中的铜浓度为45原子%以上,因此即使在镀敷层30b的表层含有钴(co),在橡胶32与钢丝帘线1之间的反应层中,也可使橡胶32中的硫(s)与镀敷层30b中的铜(cu)充分地反应,可获得充分的初始接着强度。

[0076]

另外,本实施例中,镀敷层30b整体的钴浓度设为0.1重量%以下,因此可适当地维持橡胶32与钢丝帘线1之间的反应层中的钴(co)浓度,可抑制反应层的厚度的过度扩大,可抑制反应层破坏的发生。

[0077]

其次,图5表示本实施例中的钢丝帘线1的制造过程的流程图。根据本制造方法,首先在s101中利用酸来清洗作为长丝2的原材料的线材。更具体而言,对于经过制线、制钢、轧制步骤而形成的线材,利用酸处理表面,由此去除在金属表面产生的“锈”或微细的“锈皮”。而且,s102中,进行一次拉线及一次烧线。所述一次拉线中,在初始阶段例如拉伸φ5.5mm的线材,由此使其更细且提高强度。进而,通过对一次拉线的线材进行烧线,使其恢复韧性,维持拉线性或轧制性。

[0078]

其次,s103中,进而进行二次拉线及二次烧线,确保了必要的物性值。s104中进行镀黄铜。所述镀黄铜大多是通过在线材的表面依次形成镀铜层与镀锌层,然后利用热扩散使两种金属合金化而形成。为了维持橡胶与钢丝绳(steel wire)的基本的接着性,可适当地选择镀黄铜的铜与锌的比例或镀敷厚度。

[0079]

s105中,进行作为最后的拉线的三次拉线。而且,s106中进行将s105中抽出的线材绞合的绞线。由此形成钢丝帘线1的最终的剖面结构。而且,在所有的拉线步骤及绞线步骤结束之后,在s107中进行钴置换镀敷。

[0080]

如图5所示,本实施例中,在三次拉线及绞线之后进行镀钴。如此,通过在三次拉线及绞线之后进行缺乏延展性的镀钴,可抑制镀钴的剥落或裂纹,且可减轻与制造步骤的追加、变更相关的负担。再者,所述实施例中,将本发明应用于轮胎的补强,但本发明也可应用于轮胎以外的橡胶的补强。

[0081]

[符号的说明]

[0082]

1:钢丝帘线

[0083]

10a、20a、30a:金属线

[0084]

10b、20b、30b:镀敷层

[0085]

11、21、33:反应层

[0086]

12、22、32:橡胶

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。