压力锅

1.本发明提供一种压力锅,其中把手的弹性密封件设置在把手与锅盖紧固件上的蒸汽排放孔上方。压力锅还包含旋转轴,该旋转轴设置在把手的弹性密封元件上方,并且在此区域具有非圆形横截面的部分,该部分适用于使弹性密封件承受机械力。所述压力锅的特征在于,所述弹性密封件具有密封唇,所述密封唇位于所述把手与锅盖紧固件上的蒸汽排放孔周围的锅盖上,从蒸汽排放孔到锅盖和把手底部之间的中部空间的流体连接仅由密封唇中的至少一个开口提供。因此,压力锅能够实现温和的蒸发,并且可以在几乎不停机的情况下以较低的成本生产。

2.具有设置在拱形锅盖中的小蒸汽排放孔的压力锅在现有技术中是已知的(参见ep1884179a2)。所述小蒸汽排放孔必须从锅盖的拱形区域外(即从球形表面外)冲压,以生产这种压力锅。该过程与冲压工具必须定期维修的问题有关,这与长时间停机和高成本有关。因此,这种压力锅的产能很小,作为永久解决方案是不可接受的。

3.为避免这些问题,应将冲压孔扩大(例如,将最初直径2mm扩大至≥2.4mm),由于这会减少拱形表面上冲压工具造成的问题,因此维护将变得不常见。然而,该措施的缺点是,每时间单位内可通过小蒸汽排放孔逸出的蒸汽量增加。换言之,压力锅的蒸汽释放通过这种措施被放大,严格来说不再被评估为“温和蒸汽释放”。这样的后果可能是因压力降低过快导致压力锅中食物的稠度(consistency)发生变化。

4.从这一点出发,本发明的目的是提供一种不再具有现有技术中已知问题的压力锅。压力锅尤其应能够以更少的停机次数和更低的成本生产,而不失去其在此过程中能够实现每时间单位排放少量蒸汽,即所谓的“温和蒸汽释放”的特性。

5.该目的由具有权利要求1特征的压力锅实现。从属权利要求示出了有利的进一步发展。

6.本发明提供了一种压力锅,包括:

7.a)锅体;

8.b)锅盖,该锅盖可逆(reversibly)地固定在所述锅体上,并且具有用于从锅体排出蒸汽的至少一个蒸汽排放孔;

9.c)把手,该把手可逆地固定到所述锅盖上,并且具有一个带孔的把手底部;

10.d)弹性密封件,该弹性密封件设置在把手底部的孔中,并以气密方式将其封闭,同时,把手设计成使得弹性密封件设置在把手与锅盖紧固件上的蒸汽排放孔上方;以及

11.e)旋转轴,该旋转轴设置在把手的弹性密封件上方,并且在此区域具有非圆形横截面的部分,该部分适用于在弹性密封件上施加机械力,

12.其特征在于,所述弹性密封件具有密封唇,所述密封唇位于所述把手与锅盖紧固件上的蒸汽排放孔周围的锅盖上,从蒸汽排放孔到锅盖和把手底部之间的中部空间的流体连接仅由密封唇中的至少一个开口提供。

13.压力锅弹性件的密封唇形成一个中间腔,通过其至少一个开口可以限定蒸汽排放的程度。因此,蒸汽首先通过蒸汽排放孔从锅体中流入由外围密封唇限定的中间腔,并且蒸汽只能通过密封唇上的至少一个开口进入锅盖和锅盖把手底部之间的中部空间。因此,与

蒸汽排放孔的直径无关,均可确保“温和蒸汽释放”。因此,蒸汽排放孔的直径可以设计为比现有技术压力锅的惯用直径更大,同时还可以确保每时间单位仅从压力锅释放少量蒸汽,即保持所谓的“温和蒸汽释放”。换言之,温和蒸汽释放也可配备较大的蒸汽排放孔,由此,与现有的压力锅相比,生产温和蒸汽释放压力锅的停机次数更少,成本更低。

14.至少一个开口自然也可以是多个开口。

15.该压力锅的特征在于,至少一个蒸汽排放孔的直径≥2.4mm、优选≥2.6mm、可选≥3.0mm或≥4.0mm。这种数量级的直径是有利的,因为它们减少了冲压单元的维护工作,也减少了压力锅生产中的停机次数。

16.所述至少一个蒸汽排放孔还可以在所述区域中具有≥4.5mm2、优选5.3mm2、可选≥7.1mm2或12.6mm2的开口面积。该开口面积比现有技术中惯用的约3.2mm2(d=2mm的圆形开口)的开口面积大。因此,通过该开口面积的蒸汽释放程度高于现有技术中惯用的开口面积的情况。然而,通过具有至少一个开口的弹性元件的密封唇,可以将压力锅的蒸汽释放程度降低到所需的程度。

17.具有非圆形横截面的旋转轴截面可以包括至少一个凸轮,该凸轮特别优选地在径向远离旋转轴的轴线的方向上具有对应于该区域中圆形横截面的110%至190%、优选120至180%、特别优选130至170%、非常特别优选140至160%的范围。换言之,所述至少一个凸轮在所述区域中的半径大于旋转轴在没有凸轮的点处的半径。凸轮的这一范围在蒸汽排放孔方向上对弹性密封件产生非常高的压力,从而在压力锅锅体中的高压下也能确保锅的安全和气密关闭。

18.此外,具有非圆形横截面的旋转轴截面可包括至少两个凸轮,特别优选地,每个凸轮在远离旋转轴的轴线的径向方向上具有对应于该区域中圆形横截面范围的110%至190%、优选120%至180%、尤其优选130%至170%、特别优选140%至160%。两个凸轮的范围可以相同也可以不同。不同长度范围的效果是,两个凸轮对弹性密封件施加不同水平的压力,从而对蒸汽压力产生不同水平的阈值,从而蒸汽可以通过弹性密封件从压力锅的锅体中逸出。因此,可以通过旋转轴的两个凸轮设置两种不同的压力锅压力。

19.在垂直于旋转轴轴线的平面内,至少两个凸轮可以以80

°

至180

°

、优选110

°

至170、特别优选140

°

至160

°

的角度彼此布置。与较小的角度相比,这具有以下效果:为了使第一凸轮的位置移动到第二凸轮的位置,旋转轴必须旋转更多。这允许更精确地设置在两个凸轮之间的中间位置。

20.具有非圆形横截面的截面可包括至少一个无凸轮扇形区,该扇形区在径向远离旋转轴的轴线的方向上的范围大于该区域中圆形横截面的范围,且小于该截面中最长凸轮的范围。所述至少一个无凸轮扇形区优选地布置在两个凸轮之间,其范围在两个凸轮之间的方向上减小,尤其是减小到两个凸轮之间的中心点。这方面的优点是,可通过两个凸轮之间的区域向弹性密封件施加压力,该压力可以在零压力(在两个凸轮之间的中心点)和最高压力(两个凸轮中最长的一个的尖端)之间移动。因此,弹性元件上的压力可以通过旋转轴的旋转连续地或逐步地增加或减少(取决于该扇区的设计)。

21.旋转轴优选地连接到操作元件,通过该操作元件,旋转轴可在至少三个离散步骤中旋转。在蒸汽释放阶段(阶段0)中,旋转轴的非圆形横截面优选地不对弹性密封件施加机械力。在该蒸汽释放阶段,旋转轴的非圆形横截面处的无凸轮部分可以面向弹性密封件的

方向且可以无压力地接触它。优选地,在第一压力阶段(烹饪阶段1)中,通过旋转轴的非圆截面在弹性密封件上施加较小的机械力。在该第一压力阶段中,第一低凸轮可以压在旋转轴非圆形横截面处的弹性密封件上。优选地,在第二压力阶段(烹饪阶段2)中,通过旋转轴的非圆截面在弹性密封件上施加高机械力。在该第二压力阶段中,第二高凸轮可以压在旋转轴非圆形横截面处的弹性密封件上。只要在压力锅中施加压力并设置烹饪阶段1或2,弹性元件就会被凸轮压住,并以气密方式关闭锅盖上的蒸汽排放孔。锅盖上的蒸汽排放孔通过在阶段0“移除”凸轮产生的锅体内的蒸汽压力(弹性密封件的弹回)被打开,蒸汽能够以有限的方式逸出,即所谓的“温和蒸汽释放”。

22.所述旋转轴可以是直线。所述旋转轴还可以是柔性的。除此之外,旋转轴可以设置有一个或多个柔性部分。

23.旋转轴的轴线与弹性密封件上侧的距离可以对应旋转轴非圆截面在没有凸轮的点处的半径,或者最多只能比这个半径长2mm、优选为1.5mm、特别优选为1.0mm、特别为0.5mm。本实施例的一个优点是,旋转轴的非圆截面在其无凸轮区域与弹性密封件之间有很小的距离或没有距离,从而可以通过旋转轴非圆截面的凸轮对弹性元件的弯曲进行“无间隙”调节。此外,在锅体内和由密封唇界定的中部空间内压力升高时,由于与旋转轴的距离很小,由弹性膜制成的密封唇不能从锅盖上抬起,因此不会泄漏。因此,旋转轴也在没有凸轮的点处提供反压力,所述反压力用于抬起密封唇。

24.弹性密封件可以包括选自由弹性体组中的材料或由其组成。

25.在优选实施例中,弹性密封件在垂直于把手底部的表面上具有凹槽,优选为环形槽,把手底部特别优选地接合到凹槽中,并将弹性密封件固定在把手底部的至少一个开口中。本实施例的优点是弹性体安全且气密地固定在锅盖把手处。

26.弹性密封件可以在其轴线和密封唇之间的区域中具有凹部,优选为环形凹部。这样的优点在于,凹部形成大型中部空间作为缓冲器,通过蒸汽排放孔离开的蒸汽在通过密封唇中的至少一个开口离开之前可以聚集在该空间中。因此,蒸汽释放可以更均匀地进行。

27.弹性密封件可以在平行于把手底部的方向上具有1至4cm范围内的没有密封唇的范围。

28.此外,弹性密封件可以在垂直于把手底部的方向上具有10至15mm范围内的没有密封唇的范围。

29.密封唇可以在平行于把手底部的方向上具有2至6cm范围内的范围。

30.此外,密封唇可以在垂直于把手底部的方向上具有10至18mm范围内的范围。

31.除此之外,密封唇可以至少局部地在朝向弹性元件的轴线的方向上延伸。而且,密封唇可以至少局部地在远离弹性元件的轴线的方向上延伸。此外,密封唇可以至少局部地在平行于弹性元件的轴线的方向上延伸。

32.密封唇可以包括选自由弹性体组中的材料或由其组成。

33.密封唇还可以与弹性密封件一体成型。这样的优点是,相对于以不同方式连接到弹性密封件的密封唇具有更高的稳定性。

34.密封唇的至少一个开口,优选为密封唇的所有开口,其开口面积在2至<7.5mm2、优选为4至≤7.2mm2、特别优选为5至≤7.0mm2、极特别优选为5.5至6.8mm2、尤其是6.0

‑

6.6mm2至6.2

‑

6.4mm2的范围内。这样的优点是,该开口面积对应直径为2mm的圆形蒸汽排放孔的开

口面积。

35.在优选实施例中,密封唇在至少一个开口提供这样大的流出阻力的时间为至少10秒(sec.)、优选为至少20秒、特别优选为至少30秒、非常特别优选为至少40秒、特别是至少50秒,以使压力锅中的1巴(bar)过压压力降至0.04巴过压。

36.此外,密封唇在至少一个开口提供这样大的流出阻力的时间为最多2分钟(min.)、优选为最多1.75分钟、特别优选为最多1.50分钟、非常特别优选为最多1.25分钟、特别是最多1分钟,以使压力锅中的1巴(bar)过压压力降至0.04巴过压。

37.将参考以下附图更详细地解释根据本发明的主题,而不希望将其限制于此处所示的特定实施例。

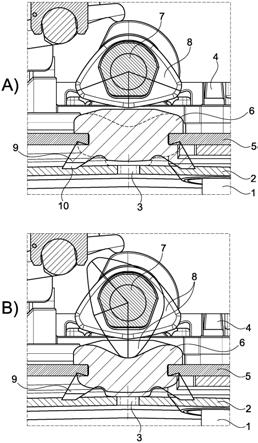

38.图1a和1b示意性地示出了本发明压力锅的细节。锅体1显示为锅盖2下方的空间。锅盖2可逆地固定在所述锅体1上,并具有蒸汽排放孔3,用于从锅体1排出蒸汽。锅盖2具有把手4,该把手可逆地固定到所述锅盖2上并具有把手底部5,把手底部5具有孔。把手底部5的孔内设置有弹性密封件6,弹性密封件6以气密方式封闭该孔。把手4设计成使得弹性密封件6设置在把手4与锅盖2紧固件上的蒸汽排放孔3上方;压力锅还包括旋转轴7,该旋转轴7设置在把手4中的弹性密封件6上方,该旋转轴具有非圆截面8(此处由旋转轴7上的两个凸轮影响),该截面适用于在弹性密封件6上施加机械力。该压力锅的特征在于,弹性密封件6具有密封唇9,该密封唇9位于把手4固定到锅盖2上的蒸汽排放孔3周围的锅盖2上,从蒸汽排放孔3到锅盖2和把手底部5之间的中部空间的流体连接仅由密封唇9中的至少一个开口10提供。图1a所示的状态为,由于非圆截面旋转离开弹性密封件6,旋转轴7的非圆截面8没有对弹性密封件施加机械压力。图1b所示的状态为,由于非圆截面向弹性密封件6旋转并对其施加压力,因此旋转轴7的非圆截面8对弹性密封元件施加机械压力。图2中仅示出了密封唇9的轮廓。

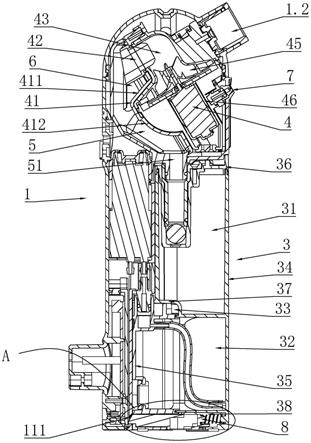

39.图2示意性地示出了压力锅的弹性密封件的不同实施例。在图2a中,在把手4的把手底部5的孔中设置有弹性密封件6,该密封元件具有截面不同的密封唇9,该密封唇具有开口10。密封唇9沿图2a左侧朝向弹性密封件6的中轴线m的方向分段定向,同时,密封唇沿图2a右远离侧弹性密封件6的中轴线m的方向分段定向。图2b所示为弹性密封件6,其密封唇9和从上方倾斜的开口10。图2c所示为弹性密封件6,其密封唇9和从下方倾斜的开口10。

40.附图标记

41.1:锅体;

42.2:锅盖;

43.3:蒸汽排放孔;

44.4:把手;

45.5:把手底部;

46.6:弹性密封件;

47.7:旋转轴;

48.8:非圆截面(例如凸轮);

49.9:密封唇;

50.10:密封唇中的至少一个开口;

51.m:弹性密封件的中轴线。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。