1.本发明涉及防静电材料技术领域,特别涉及一种防静电地砖及其制备方法。

背景技术:

2.静电是一种常见的物理现象,但是其危害却巨大,容易引起火灾、电击人体、击穿电子元件、妨碍生产的正常进行,特别是随着集成电路的飞速发展和高分子材料的广泛应用,每年因静电引起的灾害损失巨大。消除静电影响的关键在于防止静电累积,通过及时的将静电导走,可减少静电危害。现有技术中,常采用防静电材料将产生的静电及时导走。常用的防静电材料主要有两种:一种是在材料中添加带电性材料或物质,如碳黑、石墨、金属粉等导电材料,使材料具有导电性能,如防静电活动地板、环氧树脂和聚氨脂地板、地板砖、橡胶类板材、瓷砖等;另一种是在材料表面涂敷表面活性剂,如在工具的把手等表面涂敷表面活性剂,利用分子的极化和亲水基使表面形成单分子导电层,使材料具有导电性能,将环境中产生的静电能及时导走,避免静电累积,从而达到防静电的目的。但是上述防静电材料,存在成本高的缺陷,为了降低成本,通常减少导电材料的添加,但这样又导致电阻率过大,防静电效果下降。另外,通过表面涂覆表面活性剂的防静电材料,还存在耐久性、抗老化性差,以及电阻是非线性的缺陷。因此,研发生产成本低、耐久性高、电阻性能均匀的防静电地砖意义重大。

3.同时,现有技术中,树脂型人造石材是以不饱和聚脂树脂为胶结剂,与大理石、石英砂、方解石、石粉或其他无机填料按一定的比例配合,再加入催化剂、固化剂、颜料等外加剂,经混合搅拌、固化成型、表面抛光等工序加工而成。在人造石加工、成型等工序中会产生大量的人造石废渣,由于我国是人造石生产和消费的大国,仅2020 年,我国产生的人造大理石抛光废渣量就达到 1500 万吨。但是,由于人造石原料中含有大量的不饱和树脂和有机助剂,其中,光不饱和树脂的含量就高达10%~20%,使得人造石废渣的回收利用变得困难,当作为建材砖料的原材料利用时,由于人造石废渣中不饱和树脂与水泥的结合力差,从而使得,人造石废渣即便硬度非常大,但是无法直接用于混凝土或以水泥作为粘结剂的建材中。另外,由于人造石中通常会添加色料,并且由于在回收过程容易被污染,因此难以作为人造石的原材料得到重复利用。所以,现有的人造石废渣通常用于填埋,容易造成环境污染。

4.可见,现有技术还有待改进和提高。

技术实现要素:

5.鉴于上述现有技术的不足之处,本发明的目的在于提供一种防静电地砖及其制备方法,旨在解决现有技术中防静电地砖成本高、防静电效果不足的缺陷。

6.为了达到上述目的,本发明采取了以下技术方案:一种防静电地砖,其中,所述地砖包括基层和面层,所述基层由基层混合料制备得到,所述基层混合料包括基料和填充于基料中的碳/石粉复合材料、钢纤维、钢渣粉,所述面

层由面层混合料制备得到,所述面层混合料包括水泥、钢渣粉、石英砂、导电钛白粉、导电碳纤维以及颜料,所述碳/石粉复合材料、钢纤维、钢渣粉、导电钛白粉、导电碳纤维均具有导电性能。

7.所述防静电地砖中,所述碳/石粉复合材料由人造石废渣通过无氧热解方法制备得到;所述无氧热解方法包括:将人造石废渣经粉碎、干燥后,投入热解炉中,于550~650℃无氧热解60~80min,得碳/石粉复合材料。

8.所述防静电地砖中,所述碳/石粉复合材料中碳的质量百分比含量为2%~12%。

9.所述防静电地砖中,所述碳/石粉复合材料的电阻率小于850ω

˙

cm。

10.所述防静电地砖中,所述基料包括水泥、碎石、砂。

11.所述防静电地砖中,所述基层混合料按质量百分比计包括:水泥15%~20%、钢渣粉7%~12%、碎石15%~30%、砂5%~12%、碳/石粉复合材料20%~30%、钢纤维4%~8%,余量为水。

12.所述防静电地砖中,所述钢纤维的长度为20~30mm,截面直径为0.3mm。

13.所述防静电地砖中,所述导电碳纤维的长度为6~20mm,直径为5~30μm。

14.所述防静电地砖中,所述面层混合料按质量百分比计包括:水泥15%~20%,钢渣粉10%~15%,石英砂35%~56%,导电钛白粉10%~15%,导电碳纤维1%~3%,颜料1%~1.5%,余量为水。

15.一种防静电地砖的制备方法,其中,用于制备如上所述的防静电地砖,所述方法包括步骤:步骤s1.基层混合料的制备:按配比取水泥、钢渣粉、碎石、砂、碳/石粉复合材料、钢纤维、水,先将水泥、钢渣粉、钢纤维、砂、碳/石粉复合材料搅拌,混匀,再加入碎石、水,搅拌混匀,得到基层混合料;步骤s2.面层混合料的制备:按配比取水泥、导电钛白粉、导电碳纤维、钢渣粉、石英砂、颜料、水,先将水泥、导电钛白粉、导电碳纤维、钢渣粉混合均匀,再加入石英砂、颜料、水,得面层混合料;步骤s3. 装模成型:将基层混合料倒入成型机的模具内,一次压制后,将面层混合料倒入模具内,二次压制,固化成型;步骤s4.养护:按混凝土的养护条件养护,养护后得到防静电地砖产品。

16.有益效果:本发明提供了一种防静电地砖及其制备方法,通过在面层和基层中添加导电材料,所述导电材料通过粒子状的导电材料与纤维状的导电材料相结合,形成点

‑

线

‑

面状的导电网络结构,进而使防静电地砖具有较好的导电性能,能将累积于地砖表面的静电及时导走,避免静电累积造成安全隐患。同时,所述碳/石粉复合材料为人造石废渣经热解制备得到具有导电性能的复合材料,不但可提高防静电地砖的防静电性能,还能大大降低防静电地砖的成本,同时提高人造石废渣的经济价值,使人造石废渣得到更好的利用。所述防静电地砖的制备方法步骤简单,易于实现,制备得到防静电地砖,具有较好的防静电功能。

附图说明

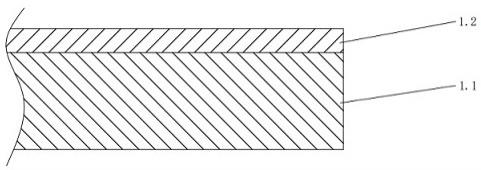

17.图1为本发明提供的防静电地砖的结构示意图。

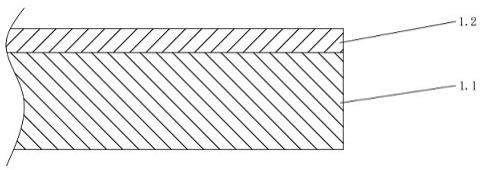

18.图2为防静电地砖使用时的铺贴结构示意图。

19.附图中标注:1

‑

防静电地砖,1.1

‑

基层,1.2

‑

面层,2

‑

导电钢网,3

‑

整平砂层,4

‑

素

混凝土垫层,5

‑

接地线。

具体实施方式

20.本发明提供一种防静电地砖及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

21.本发明提供一种防静电地砖,所述防静电地砖1包括设置于底部的基层1.1和设置于表面的面层1.2,所述防静电地砖的厚度为53~108mm,所述基层的厚度为50~100mm,所述面层的厚度为3~8mm。所述基层1.1由基层混合料制备得到,所述基层混合料包括基料和填充于基料中的导电材料,所述基料包括粘结剂和骨料,所述导电材料包括碳/石粉复合材料、钢纤维、钢渣粉,所述碳/石粉复合材料为人造石废渣热解后的产物,碳含量较高,具有导电性能。所述面层1.2由面层混合料制备得到,所述面层混合料中含有钢渣粉、导电钛白粉、导电碳纤维。由于碳/石粉复合材料、钢纤维、钢渣粉、导电钛白粉和导电纤维均为具有导电性能的材料,通过在基料及面层混合料中添加导电材料,使制备得到的基层和面层均具有较低的电阻率,较好的导电性能,能将静电及时的导走,从而避免因静电累积引起静电危害。

22.具体的,上述防静电地砖中,所述碳/石粉复合材料是由人造石废渣经无氧热解后得到的产物。所述人造石废渣包括人造石英石废渣和人造岗石废渣,优选为人造石英石,具有更好的硬度。所述人造石废渣可以是抛光过程产生的人造石废渣粉,也可以是生产过程中产生的废旧料或报废料,优选为抛光过程产生的人造石废渣粉,具有粒径小,处理过程简单的优点。

23.所述人造石中含有大量的不饱和树脂和有机助剂,其中,不饱和树脂的含量高达10%~20%,本技术通过对人造石废渣进行热解处理,将人造石废渣中的不饱和树脂转化为单质碳,并附着或包覆于石粉的表面,从而得到具有较低电阻率的碳/石粉复合材料。所述碳/石粉复合材料不但与水泥的结合力好,并且因其导电性能好,能使添加有碳/石粉复合材料的地砖具有较好的防静电功能。

24.具体的,所述碳/石粉复合材料的制备工艺为:将人造石废渣粉碎,经干燥后,投入热解炉中,然后于550~650℃无氧热解60~80min,得到碳/石粉复合材料。通过无氧热解,将人造石废渣中的不饱和树脂及其他有机助剂转化为单质碳,并附着于石粉的表面,得到碳/石粉复合材料。当所述人造石废渣为抛光过程产生的人造石废渣粉时,还需要经过絮凝沉淀、脱水处理,得到饼状人造石废渣泥饼,再经破碎、干燥处理后,同样通过热解炉对不饱和树脂及其他有机助剂进行热解,得到碳/石粉复合材料。

25.上述人造石废渣热解后得到碳/石粉复合材料,其成分中碳为单质碳,并且包覆或附着于石粉的表面。此时,由于石粉的表面不是有机物,因此与水泥的结合力好,从而可作为地砖的原料使用。并且,由于包覆或附着于石粉表面的单质碳具有导电性能,因此使得碳/石粉复合材料具有较低的电阻率。

26.具体的,所述碳/石粉复合材料中,碳的质量百分比含量为2%~12%。碳的含量越高,则电阻率越低,导电性能越好。在添加量相同的情况下,碳含量高的防静电地砖的防静电功能会越好。但是,碳的含量越高,则碳/石粉复合材料的强度会下降。当碳含量为2%~

12%时,碳/石粉复合材料不但具有较好的强度,并且碳/石粉复合材料的电阻率小于850ω

˙

cm,因此还具有较好的导电性能。

27.优选的,上述防静电地砖中,所述碳/石粉复合材料的粒径为10~150um。所述碳/石粉复合材料的粒径会影响其在基料中的分布均匀性,其粒径越小,在基料中的分布会越均匀,制备得到的地砖,其导电性能也会越均衡。但是,由于人造石的硬度较大,特别是人造石英石,因此要获得粒径较小的颗粒,其粉碎的难度会越大,成本越高。当采用抛光过程产生的人造石废渣粉作为制备碳/石粉复合材料的原材料时,粒径较小,得到的碳/石粉复合材料的粒径为10~150μm,具有较好的分散性,能得到导电性能较好的防静电地砖。

28.具体的,上述防静电地砖中,所述基料包括水泥、碎石、砂。其中,所述水泥为粘结剂,采用标号为c42.5或更高标号的水泥;所述碎石为粗骨料,采用级配碎石,其粒径为5~10mm;所述砂为细骨料,采用粒径为0.35~0.5mm的中砂。通过采用较高强度的水泥、级配碎石和中砂,使得到的防静电地砖具有更密堆积,具有更好的强度。

29.具体的,所述钢渣粉为二级以上钢渣粉,钢渣粉中铁的含量>2.5%,钢渣粉的粒径为5~10mm,比表面积为400~500m2/kg。由于钢渣粉中含铁,而且其粒径较小,比表面积较大,因此具有较小的电阻率。添加有钢渣粉的基层和面层,均能提高其导电性能,同时也能使钢渣粉的得到较好的利用,减少钢渣粉对环境的污染。

30.具体的,所述钢纤维为长度为20~30mm、截面直径为0.3mm的钢制纤维,不但具有较好的导电性能,并且由于钢纤维能形成交联网状结构,能大大提高地砖的强度。同时,钢纤维、碳/石粉导电材料以及钢渣粉共同作用,一方面钢纤维相互交联、接触,形成具有导电性能的网状结构,另一方面,填充于网状结构中的碳/石粉导电材料和钢渣粉,能形成导电点,通过网状结构和导电点的结合,形成具有优良导电性能的点

‑

线

‑

网状的导电网络结构,实现在各导电成分添加量较低的情况下,使基层具有较好的导电性能,进而使地砖具有防静电功能。

31.优选的,所述防静电地砖中,所述基层按质量百分比计包括:水泥15%~20%、钢渣粉7%~12%、碎石15%~30%、砂5%~12%、碳/石粉复合材料20%~30%、钢纤维4%~8%,余量为水。其中,所述水泥为标号为c42.5的水泥,所述碎石为采用级配的碎石,所述砂采用中砂。上述配比的基层混合料,通过调整配比,使各层份能较好的填充,紧密的结合,形成致密结构,进而具有较好的强度和导电性能。

32.具体的,所述面层由面层混合料制备得到,所述面层混合料包括水泥、石英粉、颜料、钢渣粉、导电钛白粉、导电碳纤维。所述水泥为粘结剂,同样采用标号为c42.5或以上的水泥;所述石英砂为细骨料,采用平均粒径为0.3~0.25mm的石英砂,可提高面层的强度和硬度;所述钢渣粉、导电钛白粉、以及导电碳纤维均为导电材料,用于提高面层的导电性能,所述钢渣粉采用二级以上钢渣粉,所述导电钛白粉为电阻率<10~30ω

˙

cm、莫氏硬度为6~6.5的钛白粉,所述导电纤维为电阻率为1.0~1.6ω

˙

cm的导电纤维,具有较好的导电性能;所述颜料为氧化铁颜料或者是其他无机颜料,可增加面层的装饰作用。所述面层上含有的钢渣粉、导电钛白粉和导电碳纤维,所述钢渣粉和导电钛白粉为颗粒状的导电材料,所述导电碳纤维为纤维状导电材料,因此,钢渣粉、导电钛白粉和导电碳纤维同样也能共同作用,在面层形成点

‑

线

‑

面的导电网络结构,使面层表面产生的静电能被及时导走。

33.优选的,所述面层中,所述导电碳纤维的长度为6~20mm,直径为5~30μm。所述面层

采用导电碳纤维,不但电阻率非常低,并且非常柔软,而且长度和直径均较钢纤维的小,因此,制备得到的面层,不会出现导电纤维末端扎刺的现象。

34.优选的,所述防静电地砖中,所述面层混合料按质量百分比计包括:水泥15%~20%,钢渣粉10%~15%,石英砂35%~50%,导电钛白粉10%~15%,导电碳纤维1%~3%,颜料1%~1.5%,余量为水。上述配比的面层混合料,可制备得到具有较好导电性能,且表观效果好,表面细腻的面层。

35.上述结构的防静电地砖,通过在面层和基层中添加导电材料,所述导电材料通过粒子状的导电材料与纤维状的导电材料相结合,形成点

‑

线

‑

面状的导电网络结构,进而使制备得到的地砖具有较好的导电性能,能将累积于地砖表面的静电及时导走,避免静电累积造成安全隐患。同时,通过利用热解方式,将人造石废渣转换为具有导电性能的碳/石粉复合材料,不但使人造石废渣得到有效的利用,提高防静电地砖的防静电性能,还能大大降低防静电地砖的成本。

36.本技术还公开了一种防静电地砖的制备方法,所述方法包括步骤:步骤s1.基层混合料的制备:按配比取水泥、钢渣粉、碎石、砂、碳/石粉复合材料、钢纤维、水,先将水泥、钢渣粉、钢纤维、砂、碳/石粉复合材料搅拌,混匀,再加入碎石、水,搅拌混匀,得到基层混合料,备用。基层混合料制备时,先将水泥与具有导电性能的钢渣粉、钢纤维、碳/石粉复合材料以及砂混合均匀,然后再与碎石、水混合,这样能使导电材料更均匀的分散于基料中,使制备得到的基层的导电性能更好。

37.步骤s2.面层混合料的制备:按配比取水泥、导电钛白粉、导电碳纤维、钢渣粉、石英砂、氧化铁颜料、水,先将水泥、导电钛白粉、导电碳纤维、钢渣粉混合均匀,再加入石英砂、颜料、水,得面层混合料,备用。面层混合料的制备,同样是将水泥与导电材料先混合,然后再与其他材料混合,主要也是为了提高导电材料的分散均匀性。

38.步骤s3. 装模成型:将基层混合料倒入成型机的模具内,压制,然后将面层混合料倒入模具内,二次压制,固化成型;步骤s4.养护:依据混凝土的养护标准进行养护,养护结束后,得到防静电地砖产品。

39.通过上述方法,可制备得到具有较好导电性能的防静电地砖,所述防静电地砖的电阻指标为:点对点电阻为5

×

104ω~1

×

109ω,表面电阻为5

×

104ω~1

×

109ω,体积电阻为5

×

104ω~1

×

109ω。由此可见,所述防静电地砖具有较好的导电性能,可广泛用于对静电要求比较高的场所的地板铺设,能将静电及时消除,避免静电危害。

40.上述防静电地砖,使用时采用防静电铺装方式,通常为,如图2所示,在防静电地砖1的下方依次铺设由导电钢网2、整平砂层3、素混凝土垫层4,所述导电钢网连接接地线5。通过防静电铺设,可将防静电地砖表面的静电由地线导走。

41.为进一步的阐述本发明提供的一种防静电地砖及其制备方法,提供如下实施例。

42.实施例1一种优选的防静电地砖,包括基层1.1和面层1.2,所述基层1.1由基层混合料制备得到,所述面层1.2由面层混合料制备得到。所述基层混合料按质量百分比计包括:水泥17%、钢渣粉10%、碎石26%、砂11%、碳/石粉复合材料22%(碳含量为12%,电阻率为220ω

˙

cm)、钢纤维6%,水8%。所述面层混合料按质量百分比计包括:水泥17%,钢渣粉12%,石英砂48%,导

电钛白粉12%,导电碳纤维2%,颜料1.2%,水7.8%。

43.所述防静电地砖的制备方法为:步骤s1.基层混合料的制备:按配比取水泥、钢渣粉、碎石、砂、碳/石粉复合材料、钢纤维、水,先将水泥、钢渣粉、钢纤维、砂、碳/石粉复合材料搅拌混匀,再加入碎石、水,搅拌混匀,得到基层混合料,备用;步骤s2.面层材料的制备:按配比取水泥、导电钛白粉、导电碳纤维、钢渣粉、石英砂、颜料、水,先将水泥、导电钛白粉、导电碳纤维、钢渣粉混合均匀,再加入石英砂、颜料、水,得面层混合料,备用;步骤s3. 装模成型:将基层混合料倒入成型机的模具内,压制,然后将面层混合料倒入模具内,二次压制后,固化成型;步骤s4.养护:依据混凝土的养护标准进行养护,养护结束后,得到防静电地砖。

44.实施例2一种防静电地砖,包括基层1.1和面层1.2,所述基层1.1由基层混合料制备得到,所述面层1.2由面层混合料制备得到。所述基层混合料按质量百分比计包括:水泥15%、钢渣粉12%、碎石25%、砂10%、碳/石粉复合材料23%(碳含量为2%,电阻率为850ω

˙

cm)、钢纤维8%,水7%。所述面层混合料按质量百分比计包括:水泥15%,钢渣粉15%,石英砂46%,导电钛白粉15%,导电碳纤维1%,颜料1%,水7%。

45.所述防静电地砖的制备方法与实施例1相同,因此不再重复说明。

46.实施例3一种防静电地砖,包括基层1.1和面层1.2,所述基层1.1由基层混合料制备得到,所述面层1.2由面层混合料制备得到。所述基层混合料按质量百分比计包括:水泥20%、钢渣粉7%、碎石30%、砂9%、碳/石粉复合材料20%(碳含量为8%,电阻率为380ω

˙

cm)、钢纤维4%,水10%。所述面层混合料按质量百分比计包括:水泥20%,钢渣粉10%,石英砂45.5%,导电钛白粉10%,导电碳纤维3%,颜料1.5%,水10%。

47.所述防静电地砖的制备方法与实施例1相同,因此不再重复说明。

48.实施例4一种防静电地砖,包括基层1.1和面层1.2,所述基层1.1由基层混合料制备得到,所述面层1.2由面层混合料制备得到。所述基层混合料按质量百分比计包括:水泥18%、钢渣粉10%、碎石15%、砂12%、碳/石粉复合材料30%(碳含量为5%,电阻率为450ω

˙

cm)、钢纤维7%,水8%。所述面层混合料按质量百分比计包括:水泥18%,钢渣粉13%,石英砂42%,导电钛白粉14%,导电碳纤维2.8%,颜料1.2%,水9%。

49.所述防静电地砖的制备方法与实施例1相同,因此不再重复说明。

50.实施例5一种防静电地砖,包括基层1.1和面层1.2,所述基层1.1由基层混合料制备得到,所述面层1.2由面层混合料制备得到。所述基层混合料按质量百分比计包括:水泥19%、钢渣粉9%、碎石23%、砂5%、碳/石粉复合材料28%(碳含量为7%,电阻率为400ω

˙

cm)、钢纤维7%,水9%。所述面层混合料按质量百分比计包括:水泥16%,钢渣粉12%,石英砂50%,导电钛白粉12%,导电碳纤维2%,颜料1%,水7%。

51.所述防静电地砖的制备方法与实施例1相同,因此不再重复说明。

52.对比例1一种防静电地砖,包括基层1.1和面层1.2,所述基层1.1由基层混合料制备得到,所述面层1.2由面层混合料制备得到。所述基层混合料中水泥、钢渣粉、碎石、砂、钢纤维、水的配比与实施例1相同,区别仅在于所述碳/石粉复合材料替换为人造石废渣,所述面层混合料的成分及配比与实施例1的相同。

53.对比例2一种防静电地砖,包括基层1.1和面层1.2,所述基层1.1由基层混合料制备得到,所述面层1.2由面层混合料制备得到。所述基层混合料中水泥、钢渣粉、碎石、砂、碳/石粉复合材料、钢纤维、水的配比与实施例1相同,区别仅在于将钢纤维替换为导电炭黑,所述面层混合料中水泥、钢渣粉、石英砂、导电钛白粉、颜料、水的配比与实施例1的相同,区别仅在于将所述导电碳纤维替换为导电炭黑。

54.对比例3一种地砖,所述地砖包括基层和面层,所述基层和面层的厚度与实施例1相同,区别在于:按质量百分比计,所述基层由以下混合料制备得到:水泥17%、碎石35%、中砂25%、细砂15%,水8%。所述面层混合料按质量百分比计包括:水泥17%,石英砂48%,细砂26%,颜料1.2%,水7.8%。所述地砖的制备方法为:(1)先将基层中的水泥、碎石、中砂、细砂搅拌混匀,然后加入水搅拌混匀,备用;(2)将面层混合料中的水泥、石英砂、细砂、颜料搅拌混匀,然后加入水搅拌混匀,备用;装模成型和养护的步骤与实施例1相同。

55.需要说明的是,所述实施例1

‑

5中,所述钢纤维的长度均为20~30mm,截面直径均为0.3mm,所述导电碳纤维的长度为6~20mm,直径为5~30μm。

56.需要进一步说明的是,为了便于性能测试后进行比较,实施例1

‑

5以及对比例1

‑

3的厚度均相同,但是实际应用时,可根据实际需要变化防静电地砖的厚度。另外,为了便于比较,实施例1

‑

5和对比例1

‑

3所用水泥标号、碎石和砂的粒径均相同,并且,由于水泥标号以及碎石和砂粒径可根据实际需要进行选择,在此不做详细说明。

57.性能检测将上述实施例1

‑

5以及对比例1

‑

3制备得到的防静电地砖进行导电性能和强度测试,所述导电性能测试依据的方法为:gb 26539

‑

2011防静电陶瓷砖;所述强度测试依据的标准为:gb 28635

‑

2012 混凝土路面砖。测试结果如表1所示。需要说明的是,取样时,每个实施例和对比例均取3个样品,得到的各性能指标为3个样品的平均值。需进一步说明的是,实施例1

‑

5和对比例1

‑

2的厚度相同。

58.表1性能测试结果

由表1可知,实施例1

‑

5制备得到的防静电地砖,其点对点电阻、表面电阻和体积电阻优于对比例3的对点电阻、表面电阻及体积电阻,其抗压强度和抗折强度优于对比例1和2的抗压强度和抗折强度,由此可见,同时添加碳/石粉复合材料、钢渣粉、钢纤维、导电碳纤维、导电钛白粉,因能形成网状导电结构,不但能有效提高地砖的防静电功能,同时能提高地砖的力学性能。

59.由实施例1和对比例1可知,添加有未热解处理的人造石废渣的对比例1,其体积电阻大,导电能力差,并且由于人造石废渣跟水泥的水化产物结合力差,使得地砖的抗压强度和抗折强度大大的降低。而人造石废渣通过热解后再添加至地砖中,不但可大大提高地砖的导电性能,还能不影响地砖的抗压强度、抗折强度。

60.由实施例1和对比例2的抗折强度可知,添加有纤维状的导电材料,其抗折强度会优于未添加纤维状导电材料的地砖,可见纤维状的导电材料不但能提高地砖的导电性能,还能提高其力学性能。而对比例2中,由于炭黑强度低,且无法与水泥的水化产物有效结合,使得地砖的抗压强度和抗折强度大大的降低。

61.综上所述,本技术通过在地砖中添加粉状的碳/石粉复合材料、钢渣粉、导电钛白粉,结合纤维状的钢纤维和导电碳纤维,能在地砖中形成点

‑

线

‑

面状的导电网络结构,具有优异的导电性能,能将静电及时导走,避免静电危害。本技术通过对人造石废渣进行热解处理,得到具有优异导电性能的碳/石粉复合材料,并且与水泥的结合力好,可提高地砖的导电性能,扩大人造石废渣的应用范围,提高人造石废渣的经济价值。

62.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。