1.本发明涉及硫化钼材料技术领域,具体涉及一种多相硫化钼复合材料及其制备方法和应用。

背景技术:

2.钼是一种过渡金属元素,其硫化物(例如:二硫化钼、三硫化二钼等)在固体润滑、半导体材料、储能器件、能源转化器件、催化材料等方面具有广泛应用。二硫化钼纳米片具有特殊的边界和尺寸特性,在电催化析氢领域被视为具有替代贵金属pt催化剂潜力的一类材料,但其导电性较差,不利于电荷传输。三硫化二钼相对于二硫化钼而言,可以展现出更多的金属性质和更好的导电性,近年来备受关注。

3.二硫化钼一般通过水热法或气相法制备,例如:kim等人以mocl5和s为原料,在高温及保护气氛下通过化学气相沉积法得到了二硫化钼纳米片(journal of physics and chemistry of solids 2015,87,32

‑

37),该方法存在产率低的问题,且由于热力学的理论限制,反应需要在高温环境下进行,能耗高。三硫化二钼一般是由二硫化钼经过热处理(对二硫化钼进行热处理,使其表面脱去s原子,进而得到mo2s3)得到,例如:kozlova等人通过在1150℃的超高温下对mos2进行热处理,最终得到了具有片层结构的mo2s3材料(j.mater.chem.c,2017,5,6601

‑

6610);zhou等人通过融盐辅助法合成了具有海胆状形貌的mo2s3材料(chem.commun.,2018,54,12714)。上述例子均为制备二硫化钼或三硫化二钼的典型例子,均存在产率较低的问题,且都需要采用高温条件,能源成本较高。

技术实现要素:

4.本发明的目的在于提供一种多相硫化钼复合材料及其制备方法和应用。

5.本发明所采取的技术方案是:

6.一种多相硫化钼复合材料,其组成包括mos2和mo2s3,还可以包括mo3s4。

7.上述多相硫化钼复合材料的制备方法包括以下步骤:将氯化钼、镁粉和硫粉混合,进行固相球磨、酸洗和干燥,即得多相硫化钼复合材料。

8.优选的,所述氯化钼、镁粉、硫粉的摩尔比为1:3~4:4~8。

9.优选的,所述固相球磨在保护气氛中进行。

10.优选的,所述保护气氛为氩气气氛。

11.优选的,所述固相球磨在室温(15℃~35℃)下进行。

12.优选的,所述固相球磨在球磨机转速400rpm~500rpm的条件下进行,球磨时间为8h~20h。

13.优选的,所述固相球磨的球料比为20:1~100:1。

14.优选的,所述酸洗采用的酸为盐酸、硫酸、磷酸中的一种。

15.优选的,所述盐酸的浓度为1mol/l~6mol/l。

16.优选的,所述硫酸的浓度为1mol/l~6mol/l。

17.优选的,所述磷酸的质量分数为10%~25%。

18.本发明的有益效果是:本发明的多相硫化钼复合材料的组成包括mos2和mo2s3,还可以包括mo3s4,将其用作电催化析氢反应的催化剂具有很好的催化活性,且其制备方法简单、能耗低、成本低,适合大规模生产应用。

19.具体来说:

20.1)本发明的多相硫化钼复合材料中的mos2和mo2s3之间具有协同作用,提高了材料整体的催化活性,用作电催化析氢反应的催化剂具有很好的催化活性;

21.2)本发明的多相硫化钼复合材料的制备过程简单,无需进行高温热处理,且全程无需引入额外的热源,能耗低,成本低。

附图说明

22.图1为实施例1的多相硫化钼复合材料的xrd图。

23.图2为实施例1的多相硫化钼复合材料的sem图。

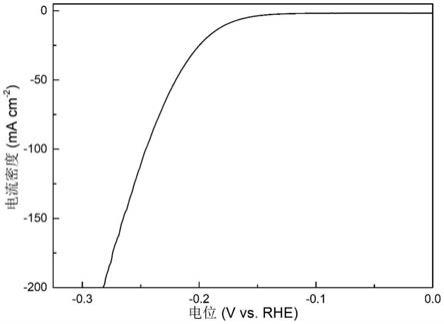

24.图3为实施例1的多相硫化钼复合材料在酸性条件下的电化学析氢lsv曲线。

25.图4为实施例7的多相硫化钼复合材料的xrd图。

26.图5为实施例7的多相硫化钼复合材料的sem图。

27.图6为实施例7的多相硫化钼复合材料在酸性条件下的电化学析氢lsv曲线。

具体实施方式

28.下面结合具体实施例对本发明作进一步的解释和说明。

29.实施例1:

30.一种多相硫化钼复合材料,其制备方法包括以下步骤:

31.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:3:4混合装入球磨罐,并按照球料比100:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至500转/分钟,氩气气氛中球磨8h,再将球磨产物加入浓度1mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

32.性能测试:

33.1)本实施例的多相硫化钼复合材料的x射线衍射(xrd)图如图1所示。

34.由图1可知:可以观察到mos2相和mo2s3相,即本实施例的多相硫化钼复合材料由mos2和mo2s3组成。

35.2)本实施例的多相硫化钼复合材料的扫描电镜(sem)图如图2所示。

36.由图2可知:本实施例的多相硫化钼复合材料为硫化钼纳米片层形成的团聚结构,片层结构符合二硫化钼的结构特点。

37.3)本实施例的多相硫化钼复合材料在酸性条件(0.5mol/l的硫酸溶液)下的电化学析氢lsv曲线如图3(多相硫化钼复合材料负载于玻碳电极上,扫描速度为5mv/s)所示。

38.由图3可知:本实施例的多相硫化钼复合材料展现出优异的催化性能。

39.实施例2:

40.一种多相硫化钼复合材料,其制备方法包括以下步骤:

41.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:3:5混合装入球磨罐,并按照球料比100:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至500转/分钟,氩气气氛中球磨8h,再将球磨产物加入浓度1mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

42.经测试,本实施例的多相硫化钼复合材料由mos2和mo2s3组成,其微观形貌和催化性能均与实施例1的多相硫化钼复合材料十分接近。

43.实施例3:

44.一种多相硫化钼复合材料,其制备方法包括以下步骤:

45.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:3:6混合装入球磨罐,并按照球料比100:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至500转/分钟,氩气气氛中球磨8h,再将球磨产物加入浓度1mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

46.经测试,本实施例的多相硫化钼复合材料由mos2和mo2s3组成,其微观形貌和催化性能均与实施例1的多相硫化钼复合材料十分接近。

47.实施例4:

48.一种多相硫化钼复合材料,其制备方法包括以下步骤:

49.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:3:4混合装入球磨罐,并按照球料比20:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至400转/分钟,氩气气氛中球磨20h,再将球磨产物加入浓度1mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

50.经测试,本实施例的多相硫化钼复合材料由mos2和mo2s3组成,其微观形貌和催化性能均与实施例1的多相硫化钼复合材料十分接近。

51.实施例5:

52.一种多相硫化钼复合材料,其制备方法包括以下步骤:

53.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:3:5混合装入球磨罐,并按照球料比20:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至400转/分钟,氩气气氛中球磨20h,再将球磨产物加入浓度1mol/l的硫酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

54.经测试,本实施例的多相硫化钼复合材料由mos2和mo2s3组成,其微观形貌和催化性能均与实施例1的多相硫化钼复合材料十分接近。

55.实施例6:

56.一种多相硫化钼复合材料,其制备方法包括以下步骤:

57.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:3:6混合装入球磨罐,并按照球料比20:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至400转/分钟,氩气气氛中球磨20h,再将球磨产物加入质

量分数15%的磷酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

58.经测试,本实施例的多相硫化钼复合材料由mos2和mo2s3组成,其微观形貌和催化性能均与实施例1的多相硫化钼复合材料十分接近。

59.实施例7:

60.一种多相硫化钼复合材料,其制备方法包括以下步骤:

61.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:4:4混合装入球磨罐,并按照球料比20:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至500转/分钟,氩气气氛中球磨8h,再将球磨产物加入浓度3mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

62.性能测试:

63.1)本实施例的多相硫化钼复合材料的xrd图如图4所示。

64.由图4可知:可以观察到mos2相、mo2s3相和mo3s4相,即本实施例的多相硫化钼复合材料由mos2、mo2s3和mo3s4组成。

65.2)本实施例的多相硫化钼复合材料的sem图如图5所示。

66.由图5可知:本实施例的多相硫化钼复合材料由片状团聚形成的颗粒构成,片层间呈絮状,符合二硫化钼及多相硫化钼的结构特点。

67.3)本实施例的多相硫化钼复合材料在酸性条件下的电化学析氢lsv曲线如图6(测试方法同实施例1)所示。

68.由图6可知:本实施例的多相硫化钼复合材料展现出优异的催化性能。

69.实施例8:

70.一种多相硫化钼复合材料,其制备方法包括以下步骤:

71.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:4:5混合装入球磨罐,并按照球料比20:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至500转/分钟,氩气气氛中球磨8h,再将球磨产物加入浓度3mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

72.经测试,本实施例的多相硫化钼复合材料由mos2、mo2s3和mo3s4组成,其微观形貌和催化性能均与实施例7的多相硫化钼复合材料十分接近。

73.实施例9:

74.一种多相硫化钼复合材料,其制备方法包括以下步骤:

75.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:4:4混合装入球磨罐,并按照球料比100:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至400转/分钟,氩气气氛中球磨8h,再将球磨产物加入浓度3mol/l的硫酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

76.经测试,本实施例的多相硫化钼复合材料由mos2、mo2s3和mo3s4组成,其微观形貌和催化性能均与实施例7的多相硫化钼复合材料十分接近。

77.实施例10:

78.一种多相硫化钼复合材料,其制备方法包括以下步骤:

79.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:4:6混合装入球磨罐,并按照球料比100:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至400转/分钟,氩气气氛中球磨20h,再将球磨产物加入浓度6mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

80.经测试,本实施例的多相硫化钼复合材料由mos2、mo2s3和mo3s4组成,其微观形貌和催化性能均与实施例7的多相硫化钼复合材料十分接近。

81.实施例11:

82.一种多相硫化钼复合材料,其制备方法包括以下步骤:

83.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:4:7混合装入球磨罐,并按照球料比100:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至400转/分钟,氩气气氛中球磨20h,再将球磨产物加入浓度6mol/l的盐酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

84.经测试,本实施例的多相硫化钼复合材料由mos2和mo2s3组成,其微观形貌和催化性能均与实施例1的多相硫化钼复合材料十分接近。

85.实施例12:

86.一种多相硫化钼复合材料,其制备方法包括以下步骤:

87.将氩气充入手套箱直至手套箱内压强为0.1mpa,再在手套箱中将氯化钼、镁粉和硫粉按照摩尔比1:4:8混合装入球磨罐,并按照球料比100:1加入球磨介质,再将球磨罐加入行星式球磨机,调节球磨机转速至400转/分钟,氩气气氛中球磨20h,再将球磨产物加入质量分数25%的磷酸溶液中,搅拌,离心,将离心得到的固体水洗至中性,再置于干燥箱中干燥过夜,即得多相硫化钼复合材料。

88.经测试,本实施例的多相硫化钼复合材料由mos2和mo2s3组成,其微观形貌和催化性能均与实施例1的多相硫化钼复合材料十分接近。

89.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。