1.本发明涉及一种汽车内饰顶棚及其生产方法,属汽车内饰技术领域。

背景技术:

2.目前汽车顶棚生产方式主要分为干法和湿法,湿法又分为一步湿法和两步湿法。

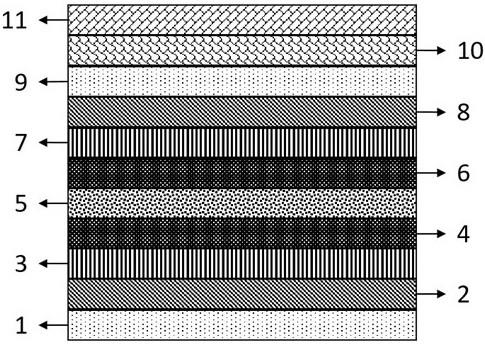

3.两步湿法的第一步是生产顶棚骨架,把第一无纺布层(1),第一阻胶膜层(2),第一玻璃纤维毡层(3),第一成型胶层(4),pu把泡沫板板层(5),第二成型胶层(6)第二玻璃纤维毡层(7),第二阻胶膜层(8),第二无纺布层(9)放到热模具内,通过加热使成型胶反应固化;第二步是对骨架进行喷胶,复合面料得到顶棚本体。顶棚本体后续安装附件,得到顶棚总成。

4.一步湿法工艺是把生产顶棚本体的各种材料,包含无纺布、阻胶膜、玻纤毡、成型胶、pu泡沫板、以及面料,直接放到模具内,一次模压得到顶棚本体。

5.两步湿法生产的的顶棚,虽然工序上稍微繁琐,但是因为成型步骤不需要考虑面料因素,造型设计的自由度大,产品尺寸稳定性好,刚性高,并可以满足包边等特殊要求,在高档车型上受到越来越多的客户认可。

6.两步湿法方式相对于一步湿法方式,增加了面料复合工序。面料复合工序通常采用喷胶工艺,早期一般是溶剂胶,近年来水性胶也得到越来越多的应用。

7.溶剂胶的喷胶过程产生大量的雾化胶液以及挥发性溶剂,生产作业环境相对较差;对生产过程要求较高,一般要求单独隔离喷胶区域,且区域内的喷胶内的相关设备均需满足防爆要求,设备投入高。复合用溶剂胶常见为双组分,其根据环境温度变化需要改变双组分比例来调整反应速率,过程控制要求高。

8.水性胶相比于溶剂胶有一定改善,其溶剂为水,降低了因溶剂挥发造成的燃爆风险,但仍存在大量雾化胶液,其固废处理仍需较高成本;且水分挥发较慢,水性胶复合需要较高的晾置温度和较长的晾置时间,工艺条件相对苛刻,过程控制难度更大。

9.对有包边要求的产品,通常采用机器人将热熔胶喷在包边区域,或采用溶剂胶刷涂在包边区域,结合工装进行面料包边。因包边宽度窄、角度大,对设备精度,胶液粘度有很高要求。

10.2020年12月1日,《胶粘剂挥发性有机化合物限量》国家标准正式发布,标准中严格限值了挥发分含量,对溶剂胶和水性胶提出了巨大挑战。

技术实现要素:

11.为了克服上述现有技术的不足,本发明提供了一种顶棚及其生产方法,技术方案如下:一种汽车内饰顶棚,其特征在于,自下而上依次为如下材料:第一无纺布层,第一阻胶膜层,第一玻璃纤维毡层,第一成型胶层,pu泡沫板层,第二成型胶层,第二玻璃纤维毡层,第二阻胶膜层,第二无纺布层,热熔胶膜层,面料层,其中第一无纺布层到第二无纺布层

之间的部分为顶棚骨架的结构,热熔胶膜层用于粘接面料层和顶棚骨架。

12.进一步的,顶棚还带有包边结构,包边部分的面料和骨架之间也是用热熔胶膜粘接。

13.进一步的,所述热熔胶膜为改性聚乙烯胶膜,克重在30

‑

60g/m2。

14.进一步的,所述热熔胶膜经过打孔处理,孔型为交错型纵向条孔;进一步的,所述热熔胶膜条孔长度为3

‑

5mm,列内孔间距为5

‑

7mm。列间距为2

‑

4mm。

15.上述的汽车内饰顶棚的生产方法,包含骨架成型步骤和面料复合步骤,其特征在于,面料复合步骤之前,提前把热熔胶膜和面料复合在一起,在热的复合模具内,放置骨架和带有热熔胶膜的面料,保压完成复合。

16.进一步的,骨架与胶膜面料的复合的工艺条件为,温度120

‑

160℃、保压时间为30

‑

60s;进一步的,顶棚生产还包含包边过程,包边过程中,对包边区域的骨架进行加热,面料包过来之后压紧冷却,实现包边。

17.进一步的,包边过程中,包边区域骨架的加热方式为非接触式辐射加热,使包边区的温度超过热熔胶膜的软化点50℃以上。

18.进一步的,辐射加热的热源为随型的金属块,该金属块通过电热元件或热流体加热,金属块的温度设定为160

‑

220℃,金属块的表面到包边区骨架表面的距离为10

‑

30mm。

19.与现有技术相比,本技术使用热熔胶膜替代溶剂胶或水性胶进行面料和骨架的粘接,减少了生产过程中溶剂挥发,改善作业环境。另外,在包边过程中,热熔胶膜直接用于面料的包边,不需要再使用单组分pur胶,取消了pur胶的胶机和喷胶工序,减少了设备投资、提高了效率。并且,用热熔胶膜替代pur胶,可改善产品气味和voc指标。

20.胶膜打孔处理后,降低了胶膜的拉伸模量,增加了胶膜的延伸率,使热熔胶膜可以适用于造型复杂的顶棚产品,而且有助于进行复合排气,减少褶皱、鼓包、脱层等不良的产生,提高产品质量。另外,上述方案的胶膜条孔参数,既保证了胶膜的延伸率,又防止了胶膜被拉断、撕裂。

21.包边过程中,采用辐射加热方式来加热骨架,然后冷压的包边方式,可解决包边面料应力回弹的问题,降低了对材料的要求,从而实现了热熔胶膜包边,否则的话,采用面料复合的方式进行包边,可能因为高温下热熔胶膜的内聚力不足而导致面料回缩产生开胶缺陷。

附图说明

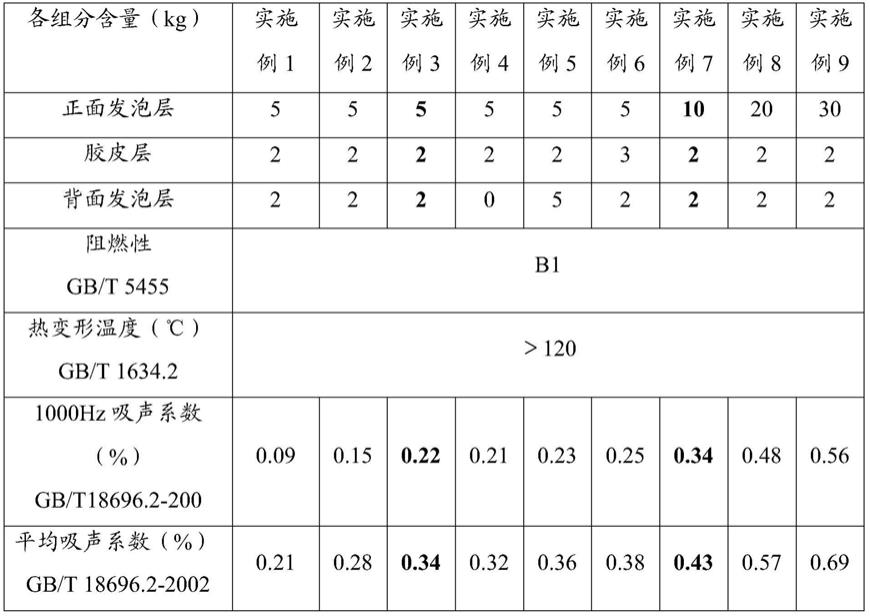

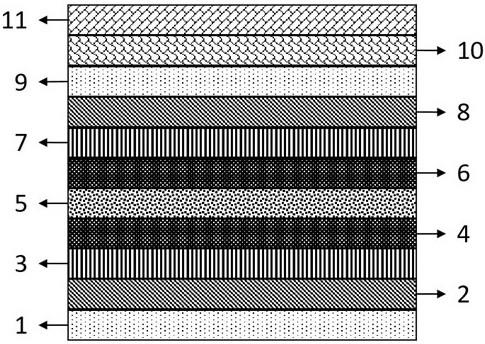

22.图1为本技术的顶棚材料结构图;图2位本技术的胶膜孔型孔位图。

23.从图2可见,孔型为长条状缝隙,孔的长度方向上孔与孔有间隔,孔的宽度方向上,相邻的两列孔错开,隔一列的孔基本上是对齐的。

具体实施方式

24.实施例1如图1,第一无纺布1为35

‑

45g/m2的水刺布,第一阻胶膜层2为20

‑

35g/m2的pe层或

35

‑

45g/m2的pe/pa/pe三层结构阻胶膜,第一玻璃纤维毡层3为130

‑

150g/m2的短切毡,第一成型胶层4使用40

‑

80g/m2的聚氨酯成型胶,pu泡沫板层5为密度23

‑

28kg/m3厚度6

‑

7mm的半硬泡,第二成型胶层6使用40

‑

80g/m2的聚氨酯成型胶,第二玻璃纤维毡层7为130

‑

150g/m2的短切毡,第二阻胶膜层8为35

‑

45g/m2的pe/pa/pe三层结构阻胶膜或20

‑

35g/m2的pe层,第二无纺布层9使用35

‑

45g/m2的水刺布,热熔胶膜层10为克重35

‑

55g/m2的改性聚乙烯膜,上面打条孔,孔型和孔位如图2所示,条孔长度a为3

‑

5mm,列间距c为2

‑

4mm,列内孔间距d为5

‑

7mm,列际孔间距b为0

‑

2mm。面料层11为带有聚氨酯软泡的针织布。

25.首先,通过成型模具将除胶膜10和面料11外的其他材料(1

‑

9层)压制成顶棚骨架,然后在复合模具内,将胶膜10和面料11放到骨架上,模具温度150℃保压40s完成面料复合。不适用溶剂胶和水性胶,自然也就无需喷胶人员和喷胶设备,同时也没有胶雾排放。

26.对比例1

‑

1骨架同实施例1,但是复合过程采用溶剂胶来进行,具体操作如下。

27.在满足防爆要求的喷胶房内,将溶剂胶a、b两组分按比例混合于压力罐中,通过单臂6轴机器人把溶剂胶喷涂在骨架上,晾置至操作窗口时,进行模压复合。需要使用喷胶设备,喷胶过程需1人操作,人员需佩戴自吸式防毒面罩,会产生胶雾和排放和溶剂挥发,产品的气味和voc指标也较差。

28.与实施例1相比,高下立现。

29.对比例1

‑

2产品的材料结构与实施例1基本相同,生产过程和工艺参数与实施例1相同,区别在于热熔胶膜上没有打孔。结果,部分区域出现胶膜打褶。

30.因为没有打孔,胶膜拉伸过程应力过大、延伸率过小,复合过程中因为拉伸作用有的部位产生打褶。

31.实施例2:顶棚基本结构如实施例1,区别在于还存在包边区域。包边区域采用热熔胶膜直接包边,具体操作方法是,顶棚骨架成型后完成切边;面料复合后完成面料轮廓切割;在包边工装上,用200℃的辐射块加热包边区域,使材料温度达到150℃以上,远远超过热熔胶膜的软化点110℃,不带加热的包边块推动包边面料与包边区域的骨架接触,保压冷却30s,实现包边。

32.对比例2

‑

1顶棚结构筒实施例2,生产方法基本同实施例2,区别在于不适用辐射加热块,采用150℃的包边块直接包边,保压40s后包边块撤开,胶膜处于熔化状态,面料因为应力回缩,局部开胶。

33.对比例2

‑

2顶棚带有包边结构,采用热熔胶包边。使用pur热熔胶,需要用到热熔胶机和喷胶动作机构,比如喷胶机械手。

34.pur喷胶,胶的宽度和轨迹会有波动,有时候会超出面料区域,造成胶丝外露或者局部缺胶。另外,高温下胶的粘度很低,包边区域有时候是接近垂直的表面,在重力作用下,胶丝会向下流淌,造成胶的便宜,该有胶的地方没有了,不该有的地方却有了。pur胶本身是比热熔胶膜贵的,而且气味并不好,用了胶机和喷胶动作装置,还容易出各种问题,与实施

例2相比,显然是实施例2好处多多。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。