1.本发明涉及锂离子动力电池技术领域,特别是涉及一种用于锂电池注液封口的拉铆密封方法。

背景技术:

2.目前,随着国家对新能源产业的大力扶持,我国锂离子动力电池发展迅速,已经应用于生活和储能的各个领域,尤其是新能源汽车领域。

3.在锂电池的制造过程中,在完成注液工序后,需要用密封件将电池盖板顶部的注液孔进行激光密封焊接,防止电解液泄露,达到电池密封的效果。

4.对于锂离子动力电池,为了完成电池注液后的密封,现在主要采用激光焊接密封技术,即通过密封件与电池注液孔进行激光焊接的方式,来实现密封效果。

5.但是,目前的激光焊接密封技术,在激光焊接过程中会产生较高的温度,金属表面经过较高温度的加热,使材料达到沸点,从而产生汽化。此时的激光能量从金属表面传递到金属内部形成熔池。当熔池与密封件靠近时,密封件局部会有被瞬间汽化的风险,电池内部的压力沿轴向向上喷出,从而产生电池裂缝,爆炸等风险。而且,激光焊接密封技术,对相关的设备与工艺要求较高,前期的投入成本较高,进而增加了锂离子动力电池的整体制造成本。。

6.另外,现有的激光焊接密封技术,对密封件与电池注液孔的装配精度要求较高,并且具体焊接的位置必须准确,不然,很容易造成焊接缺陷。

技术实现要素:

7.本发明的目的是针对现有技术存在的技术缺陷,提供一种用于锂电池注液封口的拉铆密封方法。

8.为此,本发明提供了一种用于锂电池注液封口的拉铆密封方法,其包括以下步骤:

9.第一步,预先固定需要密封其上电池注液孔的单体电池;该电池注液孔设置于单体电池的顶部;

10.第二步,将密封圈,水平放入电池注液封口中;

11.第三步,将铆钉的钉杆,垂直安装到拉铆枪上并夹紧;

12.其中,铆钉包括钉杆和钉头;

13.钉头为顶部开口且底部密封的中空结构;

14.钉头的顶部四周边缘,环绕地设置有一圈锁环;

15.钉杆的下部,垂直插入到钉头的内腔,并固定连接钉头;

16.第四步,将铆钉下部的钉头垂直贯穿通过所述密封圈的内圈通孔后,再插入到电池注液孔中,此时铆钉的锁环底面与密封圈的顶面相接触;

17.第五步,操作拉铆枪,一方面,垂直向上拉动铆钉的钉杆,使得铆钉下部的钉头产生压缩变形,钉头的横截面面积变大,挤压电池注液孔的四周内壁,从而钉头对电池注液孔

起到固定作用,另一方面,使得锁环向下挤压密封圈,密封圈被挤压变形,锁环的底面与密封圈的顶面相夹紧接触,从而密封圈形成对电池注液孔的密封作用。

18.优选地,钉杆的外表面,设置有外螺纹。

19.优选地,钉头、锁环和钉杆,均采用不易与电解液发生反应的材质制成。

20.优选地,钉头和锁环的材质为al3003,钉杆的材质为不锈钢。

21.优选地,密封圈的形状为环形;

22.密封圈的材质为pfa。

23.优选地,密封圈的内圈直径,大于钉头的直径。

24.优选地,电池注液孔,包括上下分布的、中空的密封圈定位通孔段和注液通孔段;

25.密封圈定位通孔段的顶部开口;

26.密封圈定位通孔段的底面中心位置通孔,和注液通孔段的顶部开口相连通;

27.注液通孔段的底部开口,与单体电池内部相连通;

28.封圈定位通孔段的顶部开口直径,大于注液通孔段的顶部开口直径;

29.其中,密封圈的外圈直径,小于或者等于电池注液孔中的密封圈定位通孔段的内腔直径。

30.优选地,钉头的整体形状为圆柱形,其直径大小,小于电池注液孔的直径大小。

31.优选地,用于垂直插入钉头内腔的钉杆下部直径,等于钉头内腔的直径大小。

32.由以上本发明提供的技术方案可见,与现有技术相比较,本发明提供了一种用于锂电池注液封口的拉铆密封方法,其设计科学,能够简化电池注液口的密封工序,使得电池生产过程中的变量降低,保证电池的密封性以及提高电池的生产稳定性和安全可靠性,降低电池的整体制造成本,具有重大的实践意义。

附图说明

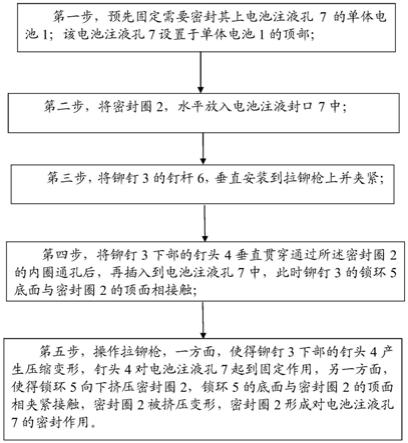

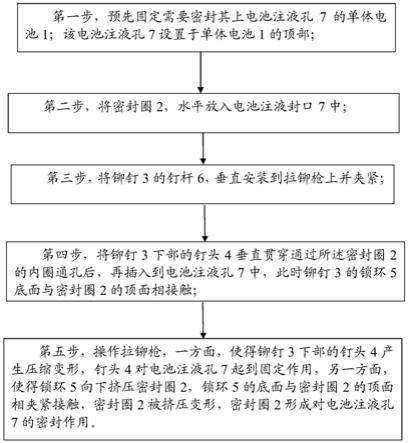

33.图1为本发明提供的一种用于锂电池注液封口的拉铆密封方法的基本流程图;

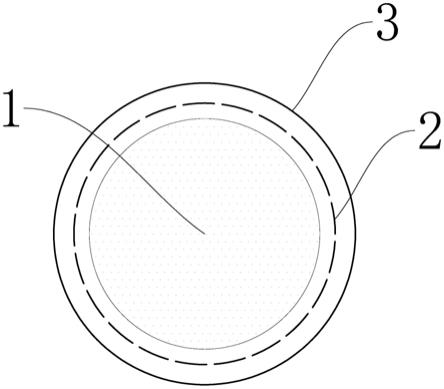

34.图2为采用本发明提供的一种用于锂电池注液封口的拉铆密封方法,在将铆钉插入单体电池顶部的电池注液孔之前,铆钉、密封圈与电池注液孔之间的位置状态示意图;

35.图3为采用本发明提供的一种用于锂电池注液封口的拉铆密封方法,最终作为密封组件的铆钉和密封圈,与单体电池配合处的局部剖视图;

36.图4为本发明提供的一种用于锂电池注液封口的拉铆密封方法中,所采用的铆钉的结构示意图;

37.图中,1为单体电池;2为密封圈;3为铆钉;

38.4为钉头;5为锁环;6为钉杆;7为电池注液孔。

具体实施方式

39.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和实施方式对本发明作进一步的详细说明。

40.参见图1至图4,本发明提供了一种用于锂电池注液封口的拉铆密封方法,包括以下步骤:

41.第一步,预先固定需要密封其上电池注液孔7的单体电池1;该电池注液孔7设置于

单体电池1的顶部;

42.在第一步中,可以通过现有的夹具,将单体电池1垂直固定住,并使得电池注液孔7朝上。

43.第二步,将密封圈2,水平放入电池注液封口7中;

44.第三步,将铆钉3的钉杆6,垂直安装到拉铆枪上并夹紧;

45.其中,铆钉3包括钉杆6和钉头4;

46.钉头4为顶部开口且底部密封的中空结构;

47.钉头4的顶部四周边缘,环绕地设置有一圈锁环5;

48.钉杆6的下部,垂直插入到钉头4的内腔,并固定连接钉头4;

49.第四步,将铆钉3下部的钉头4垂直贯穿通过所述密封圈2的内圈通孔后,再插入到电池注液孔7中,此时铆钉3的锁环5底面与密封圈2的顶面相接触;

50.第五步,操作拉铆枪,一方面,垂直向上拉动铆钉3的钉杆6,使得铆钉3下部的钉头4产生压缩变形,钉头4的横截面面积变大,挤压电池注液孔7的四周内壁,从而钉头4对电池注液孔7起到固定作用,另一方面,使得锁环5向下挤压密封圈2,锁环5的底面与密封圈2的顶面相夹紧接触,密封圈2被挤压变形,从而密封圈2形成对电池注液孔7的密封作用。

51.在本发明中,需要说明的是,操作拉铆枪,使得铆钉3下部的钉头4产生压缩变形,横向尺寸变大,即钉头4的横截面面积变大,钉头4的压缩变形部分对电池注液孔7形成挤压力。

52.对于本发明,根据铆钉的钉头直径,来选用气动铆枪(即拉铆枪)的枪头孔径,将铆钉穿入气动铆枪(即拉铆枪)的枪头钉孔,套上拉铆枪,夹住铆钉的钉杆。铆钉的钉头按照图2所示的箭头a方向,插入单体电池的电池注液孔中(已预先放入密封圈),开动拉铆枪,依靠压缩空气产生的向后拉力(即垂直向上的垃圾),铆钉的钉头出现压缩变形,起到对电池注液孔的固定作用。与此同时,锁环由于拉力向下挤压,使密封圈被挤压变形,被挤压变形的密封圈,可以形成对电池注液孔的上部开口的密封作用。同时,钉杆与锁环的连接处会因为拉力而断裂,从而钉杆突出于密封圈的上部部分被拉出(可以扔掉),铆接完成。

53.在本发明中,具体实现上,钉杆6的外表面,设置有外螺纹;

54.钉杆6,用于与现有的拉铆枪上的钉杆插入孔(即枪头钉孔)相连接(例如,螺纹连接)。

55.具体实现上,为了更好地与气动铆枪固定,防止使用过程中松脱,钉头4、锁环5和钉杆6,均采用不易与电解液发生反应的材质制成;

56.其中,钉头4和锁环5的材质优选为al3003(即3003铝),钉杆6的材质优选为不锈钢,均不易与电解液发生反应。

57.在本发明中,具体实现上,密封圈2的形状为环形,密封圈2的材质优选为pfa(可溶性聚四氟乙烯),重量较轻,有较好的密封性能;

58.具体实现上,密封圈2的内圈直径,大于钉头4的直径,从而方便铆钉的装配。

59.具体实现上,电池注液孔7,包括上下分布的、中空的密封圈定位通孔段71和注液通孔段72;

60.密封圈定位通孔段71的顶部开口;

61.密封圈定位通孔段71的底面中心位置通孔,和注液通孔段72的顶部开口相连通;

62.注液通孔段72的底部开口,与单体电池1内部相连通;

63.封圈定位通孔段71的顶部开口直径,大于注液通孔段72的顶部开口直径;

64.其中,密封圈2的外圈直径(即整体直径),小于或者等于电池注液孔7中的密封圈定位通孔段71的内腔直径。

65.在本发明中,具体实现上,钉头4的整体形状为圆柱形(横截面是圆形),其直径大小,优选为小于电池注液孔7的直径(即内径)大小。

66.在本发明中,具体实现上,用于垂直插入钉头4内腔的钉杆6下部直径,优选为等于钉头4内腔(整体呈圆柱形,横截面是圆形)的直径大小。

67.基于以上技术方案可知,对于本发明,不再采用现有的激光焊接密封技术,为了完成电池注液后的密封,本发明提供一种新型锂电池密封组件。用铆钉和密封圈来实现电池密封,代替密封件与电池注液孔之间的激光焊接密封。

68.对于本发明,其原理是:在电池注液孔中放置密封圈,铆钉和密封圈按照图2所示的箭头a方向放入圆柱形的注液孔中,铆钉受到向上的拉力,从而使得密封圈压缩变形,最终实现对电池注液孔的密封作用。

69.与现有的激光焊接密封技术相比较,本发明提供的一种用于锂电池注液封口的拉铆密封方法,其具有以下的有益技术效果:

70.1、本发明通过拉铆技术,即可让密封圈实现对电池注液孔的密封处理,在生产过程中较为安全;

71.2、本发明采用pfa密封圈,保证具有良好的密封性;

72.3、本发明在生产过程中,只是需要使用现有的气动铆枪(即气动拉铆枪)和用于固定电池位置的现有夹具工装,代替激光焊接密封技术所需要使用的激光焊接设备,因此,可以有效地实现电池整体制造成本的降低。

73.综上所述,与现有技术相比较,本发明提供的一种用于锂电池注液封口的拉铆密封方法,其设计科学,能够简化电池注液口的密封工序,使得电池生产过程中的变量降低,保证电池的密封性以及提高电池的生产稳定性和安全可靠性,降低电池的整体制造成本,具有重大的实践意义。

74.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。