1.本技术涉及锂电池材料领域,更具体地说,它涉及一种双层包覆型硅氧负极材料及其制备方法和具有其的锂离子电池。

背景技术:

2.锂离子电池是通过li

在电池内部往返脱嵌于正负极之间实现化学能与电能的相互转换。充电时li

从正极脱出经电解质嵌入负极,同时向外电路释放等量电子以保持电荷平衡,此时正极处于贫锂状态而负极处于富锂状态;放电时li

从负极脱出经电解质回到正极,同时通过外电路实现电荷平衡,此时正负极含锂状态与充电时相反。负极材料是决定锂离子电池性能的关键因素之一,不同的负极材料可以通过嵌入、合金化或转换反应实现储锂需求。

3.硅被认为是下一代高能量密度锂离子电池的负极材料,主要归因于其储量丰富和分布广泛、成熟的单质硅制备提纯工艺、嵌锂形成合金对应极高的体积比容量和质量比容量以及较低的放电电位,而硅氧复合作为负极材料使用时,硅氧负极材料的比容量高,作为锂电池材料使用性能更加稳定,所以将硅氧材料作为负极材料,被越来越广泛地应用于锂电池中。

4.但是现有锂电池用硅氧负极材料在实际使用过程中,由于硅氧负极材料在脱嵌时巨大的体积膨胀效应会导致硅氧颗粒产生裂纹粉化和结构崩塌,易产生膨胀导致硅氧负极材料表面结构产生裂隙,从而使锂电池电解质与硅氧负极材料接触后腐蚀硅氧负极材料,最终影响锂电池材料的循环寿命和首次充放电效率。

技术实现要素:

5.为了改善现有硅氧负极材料结构性能不佳,易在使用过程中与电解质接触从而降低了锂电池性能的缺陷,本技术提供一种双层包覆型硅氧负极材料及其制备方法和具有其的锂离子电池,采用如下的技术方案:第一方面,本技术提供一种双层包覆型硅氧负极材料,采用如下的技术方案:一种双层包覆型硅氧负极材料,所述双层包覆型硅氧负极材料包括硅氧内核和包覆层,所述包覆层包括由内向外依次嵌套包覆的钝化包覆层和碳包覆层,所述钝化包覆层至少一部分包覆在所述硅氧内核表面以隔绝所述硅氧内核与电解质接触,所述钝化包覆层设有沿其厚度方向贯通的离子孔道结构,以使锂离子在所述碳包覆层和所述硅氧内核之间嵌入或脱出。

6.通过采用上述技术方案,一方面,本技术采用的钝化包覆层为多孔隙结构,多孔隙结构的设计能使锂离子在碳包覆层和硅氧内核之间嵌入或脱出,同时该钝化包覆层结构的设置,能有效隔绝硅氧内核和电解质的副反应产生,改善硅氧内核易被电解质腐蚀的现象,从而进一步提高了硅氧负极材料的循环使用寿命。

7.另一方面,本技术还在钝化包覆层表面再包覆了一层碳包覆层,由于该碳包覆层不仅能作为硅氧负极材料的外保护层,还能作为导电材料并提供导电网络,与钝化包覆层设置的多孔隙孔道协同作用,使锂离子通过多孔隙通道快速嵌入碳包覆层和硅氧内核之间或快速从碳包覆层和硅氧内核之间脱出,从而有效改善了双层包覆型硅氧负极材料首次充放电效率。

8.进一步地,所述硅氧内核为sio

x

(x = 0.8~1.2),所述硅氧内核形成为粒径为3 μm~15 μm的无定形结构。

9.通过采用上述技术方案,本技术采用无定型sio

x

为硅氧内核材料,该硅氧内核材料中的si以原子或团簇的形式分散,形成稳定的非晶态活性区域,从而实现电极循环稳定性。所以本技术技术方案采用的硅氧内核体系,能经过脱嵌锂后依然保持良好的非晶态比,在出现相分离或转化为结晶态时,具有更高的容量保持性,从而进一步改善了锂电池材料循环使用寿命。

10.进一步地,所述钝化包覆层的材质为sic、al2o3、aln、si3n4、tin或tio2中一种或多种混合物。

11.通过采用上述技术方案,本技术采用的钝化包覆层的目的在于有效隔绝电解质与硅氧负极材料的接触,消除硅氧负极材料与电解质之间的副反应。所以本技术对钝化包覆层的材质进行了优选,一方面,这些材料具有良好的稳定性能,能有效隔绝电解质与硅氧负极材料之间的接触;另一方面,本技术技术方案中的硅氧内核通过钝化包覆层的有效包覆,减少了硅氧负极材料制备的锂电池在循环过程中硅的体积膨胀效应,从而使其在嵌脱锂过程中,抑制硅氧负极材料的体积膨胀效应,进一步改善了锂电池材料电导性。

12.进一步地,所述钝化包覆层厚度为1 nm~100 nm。

13.通过采用上述技术方案,本技术优化了钝化包覆层的厚度,一方面,优化了厚度的钝化包覆层,改善了过厚的结构会影响锂离子在多孔隙通道内嵌入或脱出的速率的问题,从而提高了硅氧负极材料的电导率,另一方面,优化厚度的钝化包覆层也能对硅氧内核材料起到良好的保护效果,从而提高了硅氧负极材料制备的锂离子电池材料的循环使用寿命。

14.进一步地,所述碳包覆层至少一部分嵌入至所述钝化包覆层内部且所述碳包覆层含碳量为1%~10%,所述碳包覆层厚度为3 nm~50 nm。

15.通过采用上述技术方案,由于本技术优选了碳材料为包覆层,一方面,碳材料的导电性高、弹性好、成本低廉、充放电过程中体积变化小,可以在制备负极材料的方案中弥补硅材料的性能不足,从而使合成的不同形式硅/碳复合材料有效防止硅氧负极材料粉碎。通过硅碳富集后形成一个稳定的sei层,并大幅提高硅基复合材料的导电性。

16.另一方面,将硅和碳材料进行镶嵌复合,实现更高程度的结合,改善整体材料的致密强度,增强硅氧内核表面保护层的完整性和结构稳定性,从而改善了硅氧负极材料的电化学性能。

17.第二方面,本技术提供一种双层包覆型硅氧负极材料的制备方法,采用如下的技术方案:一种双层包覆型硅氧负极材料的制备方法,所述双层包覆型硅氧负极材料的制备方法的制备步骤包括:

s1、硅氧内核制备:按二氧化硅和硅质量比为2~3:2~3,取二氧化硅和硅混合并置于真空加热装置中,升温加热至1250℃~1650℃,保温煅烧处理,静置冷却至室温,对烧结物破碎并研磨过筛网,得基体颗粒;s2、钝化包覆层包覆:取可挥发性前驱体与s1中所得的基体颗粒在无氧无水液相混合保温加热处理,经前驱体在基体颗粒表面分解包覆,通过调节对前驱体包覆的基本颗粒的热处理条件,制备得不同孔径结构的钝化包覆层包覆颗粒;s3、碳包覆层包覆:取含碳的前驱体采用化学气相沉积工艺,在钝化包覆层包覆颗粒表面形成碳包覆层,即可制备得所述双层包覆型硅氧负极材料。

18.通过采用上述技术方案,本技术采用多层依次包覆的技术方案制备的多层的硅氧负极材料,能有效提高制备硅氧负极材料的力学性能,同时本技术方案通过气相包覆的方案进行制备钝化包覆层和碳包覆层,通过调整热处理反应的温度,可以控制包覆层中颗粒的大小和致密性,从而简化了制备硅氧负极材料的制备步骤和工艺流程,提高了硅氧负极材料的制备效率,降低了制备硅氧负极材料的制备成本。

19.需要说明的是,通过改善碳包覆层原料和热处理的方案,控制氧化物和c的结合形式,形成双重包覆,也可能是镶嵌结构的包覆结构,即c在二次包覆的时候可以直接进入钝化包覆层的孔洞结构,实现更高程度的结合,改善整体材料的致密强度,从而进一步改善了本技术制备的硅氧负极材料电化学性能。

20.进一步地,步骤s2所述钝化包覆层形成厚度为1 nm~15 nm的氧化铝包覆层,所述可挥发性前驱体包括三甲基铝、三乙基铝、三甲氧基铝、三乙氧基铝、异丙醇铝、仲丁醇铝中的一种或多种。

21.通过采用上述技术方案,首先本技术技术方案进一步优化了钝化包覆层的包覆厚度,优化厚度后的钝化包覆层不仅具有良好的钝化保护效果,同时优化过的厚度能使锂离子在钝化包覆层孔道内部嵌入或脱出更加快速,从而进一步改善了硅氧负极材料的初始电导率。

22.其次,本技术技术方案选用了可挥发性前驱体,使沉积的钝化包覆层更加均匀致密,也有效改善了钝化包覆层的包覆效果,使制备的钝化包覆层与硅氧内核之间的结合更为紧密。

23.进一步地,步骤s3所述含碳的前驱体包括乙炔、乙烯、甲烷、乙醇、异丙醇中的任意一种或多种的混合物。

24.通过采用上述技术方案,由于本技术优化了含碳的前驱体的组分,一方面,优化后的含碳的前驱体在包覆过程中,能达到完整的碳包覆层的包覆改性的效果,通过简单调整碳源和反应温度,能有效控制碳包覆层厚度和致密性。

25.另一方面,该含碳的前驱体材料便宜易得,降低了制备硅氧负极材料的制备成本。

26.进一步地,步骤s3所述含碳的前驱体还包括含碳高分子材料或含碳化合物,所述含碳高分子材料包括pvp、淀粉、pva、pvb中的一种或多种的混合物,所述含碳化合物包括蔗糖、葡萄糖、柠檬酸、环糊精中的一种或者多种的混合物。

27.通过采用上述技术方案,选用含碳高分子材料或者含碳化合物作为碳前驱体,目的在于通过选用包覆性较好的碳前驱体材料,能使最终形成的碳包覆材料的表面更加致密和均匀,从而进一步优化了碳包覆层的结构稳定性能。

28.第三方面,本技术提供一种锂离子电池,采用如下的技术方案:一种锂离子电池,包括上述任一项所述的双层包覆型硅氧负极材料。

29.综上所述,本技术包括以下至少一种有益技术效果:第一、本技术优化了双层包覆型硅氧负极材料的结构形态,通过在硅氧内核表面依次包覆多孔隙结构的钝化包覆层和碳包覆层的双层结构,一方面,本技术采用的钝化包覆层为多孔隙结构,多孔隙结构的设计能使锂离子在碳包覆层和硅氧内核之间嵌入或脱出,同时该钝化包覆层结构的设置,能有效隔绝硅氧内核和电解质的副反应产生,从而进一步提高了硅氧负极材料的循环使用寿命。

30.另一方面,本技术还在钝化包覆层表面再包覆了一层碳包覆层,由于该碳包覆层不仅能作为硅氧负极材料的外保护层,还能作为导电材料并提供导电网络,与钝化包覆层设置的多孔隙孔道协同作用,使锂离子在碳包覆层和硅氧内核之间通过多孔隙通道,实现锂离子的快速嵌入或脱出,从而有效改善了双层包覆型硅氧负极材料首次充放电效率。

31.第二、本技术采用无定型sio

x

为硅氧内核材料,该硅氧内核材料中的si以原子或团簇的形式分散,形成稳定的非晶态活性区域从而实现电极循环稳定性。所以本技术技术方案采用的硅氧内核体系,能经过脱嵌锂后依然保持良好的非晶态比,在出现相分离或转化为结晶态时,具有更高的容量保持性,从而进一步改善了锂电池材料使用寿命。

32.第三、本技术采用多层依次包覆的技术方案制备硅氧负极材料,不仅能有效提高制备硅氧负极材料的力学性能,还能优化制备步骤,提高制备效率,从而降低制备硅氧负极材料的制备成本。

33.第四、本技术优选了碳材料为包覆层,一方面,碳材料的导电性高、弹性好、成本低廉、充放电过程中体积变化小,可以在制备负极材料的方案中弥补硅材料的性能不足,从而使合成的不同形式硅/碳复合材料有效防止硅氧负极材料粉碎。另外,通过硅碳富集后形成一个稳定的sei层,并大幅提高硅基复合材料的导电性。

附图说明

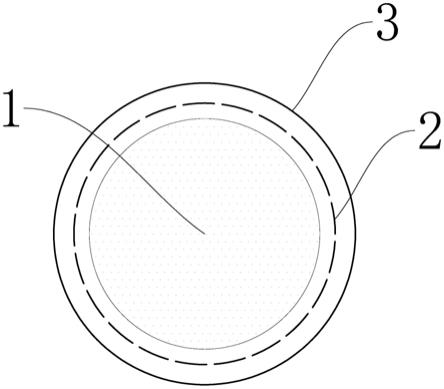

34.图1是本技术双层包覆型硅氧负极材料的结构示意图;图2是本技术实施例4制备的硅氧内核的单颗粒sem图;图3是本技术对比例4制备的tio2钝化包覆硅氧内核颗粒空烧颗粒的单颗粒sem图;图4是本技术实施例4制备的双层包覆型硅氧负极材料的单颗粒sem图;图5是本技术实施例4制备的硅氧内核的全局结构sem图;图6是本技术对比例4制备的tio2钝化包覆硅氧内核颗粒空烧颗粒的全局结构sem图;图7是本技术实施例4制备的双层包覆型硅氧负极材料的全局结构sem图;图8是实施例4中制备的硅氧内核、tio2钝化包覆硅氧内核颗粒空烧颗粒和双层包覆型硅氧负极材料的x射线衍射测试对比图。

35.附图标记说明:1、硅氧内核;2、钝化包覆层;3、碳包覆层。

具体实施方式

36.以下结合实施例和对比例对本技术作进一步详细说明。

37.若无特殊说明,本技术的制备例、实施例和对比例的原料均能通过市售购得。

实施例

38.实施例1s1、硅氧内核制备:取2 kg二氧化硅和2 kg硅混合并置于真空加热装置中,升温加热并置于1250℃、真空度0.01 pa的环境下,保温煅烧处理8h,静置冷却至室温,对烧结物破碎并研磨过孔径为3 μm的筛网,得基体颗粒;s2、al2o3钝化包覆层包覆:取2 kg基体颗粒并置于反应釜中,将反应釜加热至300℃,按三甲基铝添加速率为5 ml/min、氧气通入速率为10 ml/min,对反应釜中交替通入三甲基铝和氧气,交替重复通入10次后停止通入,保温反应25 min后,制备得初始钝化包覆层,再在200℃、氩气气氛下,对制备的初始钝化包覆层进行保温热处理,制备得比表面积为250 m2/g、厚度为1 nm的钝化包覆层包覆颗粒;s3、碳包覆层包覆:取2 kg钝化包覆层包覆颗粒并置于回转炉中,在氩气气氛下加热至800℃,通入速率为10 ml/min的乙炔碳源保温反应2 h,即可完成含碳量为1%,厚度为3 nm碳包覆层的包覆,经静置冷却至室温后,即可制备得双层包覆型硅氧负极材料。

39.实施例2s1、硅氧内核制备:取2.5 kg二氧化硅和2.5 kg硅混合并置于真空加热装置中,升温加热并置于1450℃、真空度1 pa的环境下,保温煅烧处理12 h,静置冷却至室温,对烧结物破碎并研磨过孔径为9 μm的筛网,得基体颗粒;s2、al2o3钝化包覆层包覆:取2 kg基体颗粒并置于反应釜中,将反应釜加热至400℃,按三甲基铝添加速率为5 ml/min、氧气通入速率为10 ml/min,对反应釜中交替通入三甲基铝和氧气,交替重复通入250次后停止通入,保温反应27 min后,制备初始钝化包覆层,再在500℃、氩气气氛下,对制备的初始钝化包覆层进行保温热处理,制备得比表面积为150 m2/g、厚度为15 nm的钝化包覆层包覆颗粒;s3、碳包覆层包覆:取2 kg钝化包覆层包覆颗粒并置于回转炉中,在氩气气氛下加热至900℃,通入速率为10 ml/min的乙炔碳源保温反应6 h,即可完成含碳量为5%,厚度为29 nm碳包覆层的包覆,经静置冷却至室温后,即可制备得双层包覆型硅氧负极材料。

40.实施例3s1、硅氧内核制备:取3 kg二氧化硅和3 kg硅混合并置于真空加热装置中,升温加热并置于1650℃、真空度100 pa的环境下,保温煅烧处理16 h,静置冷却至室温,对烧结物破碎并研磨过孔径为15 μm的筛网,得基体颗粒;s2、al2o3钝化包覆层包覆:取2 kg基体颗粒并置于反应釜中,将反应釜加热至500℃,按三甲基铝添加速率为5 ml/min、氧气通入速率为10 ml/min,对反应釜中交替通入三甲基铝和氧气,交替重复通入500次后停止通入,保温反应30 min后,制备得初始钝化包覆层,再在800℃、氩气气氛下,对制备的初始钝化包覆层进行保温热处理,制备得比表面积为2 m2/g、厚度为100 nm的钝化包覆层包覆颗粒;s3、碳包覆层包覆:取2 kg钝化包覆层包覆颗粒并置于回转炉中,在氩气气氛下加

热至1000℃,通入速率为10 ml/min的乙炔碳源保温反应10 h,即可完成含碳量为10%,厚度为50 nm碳包覆层的包覆,经静置冷却至室温后,即可制备得双层包覆型硅氧负极材料。

41.实施例4:一种双层包覆型硅氧负极材料的制备方法。

42.s1、硅氧内核制备:取2 kg二氧化硅和2 kg硅混合并置于真空加热装置中,升温加热并置于1250℃、真空度0.01 pa的环境下,保温煅烧处理8 h,静置冷却至室温,对烧结物破碎并研磨过孔径为3 μm的筛网,得基体颗粒;s2、tio2钝化包覆层包覆:取2 kg基体颗粒置于15 kg无水乙醇中,搅拌混合并超声分散,再添加200 g去离子水搅拌30 min后,添加500 g钛酸四丁酯,搅拌混合并自然冷却至室温,过滤并收集滤饼,分别用无水乙醇和去离子水洗涤3~5次后,再在80℃下干燥12 h,研磨分散后,再在在200℃、氩气气氛下保温热处理,完成tio2钝化包覆层包覆,收集得tio2钝化包覆硅氧内核颗粒;s3、取3 kg tio2钝化包覆硅氧内核颗粒与5 kg聚乙烯吡咯烷酮添加至瓷舟中,在cvd管式炉中,于900℃、氮气气氛下保温烧结3 h,控制升温速率为10℃/min,静置冷却至室温,收集得双层包覆型硅氧负极材料。

43.实施例5~9:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,al2o3钝化包覆层制备过程中采用的前驱体种类如表1所示,其余制备步骤和制备环境均与实施例1相同。

44.表1实施例5~9 al2o3钝化包覆层制备过程中采用的前驱体种类表实施例10:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,采用通入速率为10 ml/min的氮气,经高温气相反应,在基体颗粒表面包覆形成aln材质的钝化包覆层。

45.实施例11:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,采用通入速率为7 ml/min的氮气,经高温气相反应,在基体颗粒表面包覆形成aln材质的钝化包覆层。

46.实施例12:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,采用肼在高温状态下,经高温气相反应,在基体颗粒表面包覆形成aln材质的钝化包覆层。

47.实施例13~17:一种双层包覆型硅氧负极材料的制备方法,与实施例10的区别在于,经高温气相反应,在基体颗粒表面包覆si3n4材质的钝化包覆层,在制备过程中采用的前驱体种类如表2所示。

48.表2实施例13~17si3n4钝化包覆层制备过程中采用的前驱体种类表实施例18:一种双层包覆型硅氧负极材料的制备方法,与实施例13的区别在于,采用通入速率为7 ml/min的氨气,经高温气相反应,在基体颗粒表面包覆形成si3n4材质的钝化包覆层。

49.实施例19:一种双层包覆型硅氧负极材料的制备方法,与实施例13的区别在于,采用肼经高温气相反应,在基体颗粒表面包覆形成si3n4材质的钝化包覆层。

50.实施例20:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,钝化包覆层材质为tio2,且在制备过程中采用的前驱体为钛酸四丁酯,钝化包覆层制备过程中,按20 ml/min通入速率,将水以代替实施例1中通入的氧气。

51.实施例21:一种双层包覆型硅氧负极材料的制备方法,与实施例20的区别在于,采用通入速率为10 ml/min的氮气,经高温气相反应,在基体颗粒表面包覆形成tin材质的钝化包覆层。

52.实施例22:一种双层包覆型硅氧负极材料的制备方法,与实施例20的区别在于,采用通入速率为7 ml/min的氮气,经高温气相反应,在基体颗粒表面包覆形成tin材质的钝化包覆层。

53.实施例23:一种双层包覆型硅氧负极材料的制备方法,与实施例20的区别在于,钝化包覆层材质为tin,且制备过程中采用通入速率为10 ml/min的肼代替实施例20中通入的水。

54.实施例24:一种双层包覆型硅氧负极材料的制备方法,与实施例13的区别在于,采用通入速率为10 ml/min的乙炔,经高温气相反应,在基体颗粒表面包覆形成sic材质的钝化包覆层。

55.实施例25:一种双层包覆型硅氧负极材料的制备方法,与实施例13的区别在于,采用通入速率为10 ml/min的乙烯,经高温气相反应,在基体颗粒表面包覆形成sic材质的钝化包覆层。

56.实施例26:一种双层包覆型硅氧负极材料的制备方法,与实施例13的区别在于,采用通入速率为10 ml/min的甲烷,经高温气相反应,在基体颗粒表面包覆形成sic材质的钝化包覆层。

57.实施例27:一种双层包覆型硅氧负极材料的制备方法,与实施例13的区别在于,采

用通入速率为10 ml/min的乙醇,经高温气相反应,在基体颗粒表面包覆形成sic材质的钝化包覆层。

58.实施例28:一种双层包覆型硅氧负极材料的制备方法,与实施例13的区别在于,采用通入速率为10 ml/min的异丙醇,经高温气相反应,在基体颗粒表面包覆形成sic材质的钝化包覆层。

59.实施例29s1、硅氧内核制备:取2 kg二氧化硅和2 kg硅混合并置于真空加热装置中,升温加热并置于1250℃、真空度0.01 pa的环境下,保温煅烧处理8h,静置冷却至室温,对烧结物破碎并研磨过孔径为3 μm的筛网,得基体颗粒;s2、al2o3钝化包覆层包覆:取2 kg基体颗粒并置于反应釜中,将反应釜加热至300℃,按三甲基铝添加速率为5 ml/min、氧气通入速率为10 ml/min,对反应釜中交替通入三甲基铝和氧气,交替重复通入10次后停止通入,保温反应25 min后,制备得初始钝化包覆层,再在200℃、氩气气氛下,对制备的初始钝化包覆层进行保温热处理,制备得比表面积为250 m2/g、钝化包覆层厚度为1 nm的钝化包覆层包覆颗粒;s3、碳包覆层包覆:取2 kg钝化包覆层包覆颗粒与1 kg质量分数5%聚乙烯吡咯烷酮溶液搅拌混合并喷雾干燥,将干燥颗粒置于回转炉中,在氩气气氛下加热至800℃,保温反应2 h,即可完成含碳量为2%,厚度为3 nm碳包覆层,经静置冷却至室温后,即可制备得双层包覆型硅氧负极材料。

60.实施例30:一种双层包覆型硅氧负极材料的制备方法,与实施例29的区别在于,采用1 kg质量分数5%聚乙烯醇溶液代替实施例29中的聚乙烯吡咯烷酮。

61.实施例31:一种双层包覆型硅氧负极材料的制备方法,与实施例29的区别在于,采用1kg质量分数1%淀粉浆液代替实施例29中的聚乙烯吡咯烷酮。

62.需要说明的是,本技术实施例中,对钝化包覆层和碳包覆层材料进行了部分列举,钝化包覆层包括但不限于sic、al2o3、aln、si3n4、tin或tio2等材料;碳包覆层采用的原料包括但不限于乙炔、乙烯、甲烷、乙醇、异丙醇、聚乙烯吡咯烷酮溶液、聚乙烯吡咯烷酮和淀粉浆液。

63.对比例对比例1:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,对比例1中未设置钝化包覆层,其余制备方案和材料组成均与实施例1相同。

64.对比例2:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,对比例2中未设置碳包覆层,其余制备方案和材料组成均与实施例1相同。

65.对比例3:一种双层包覆型硅氧负极材料的制备方法,与实施例1的区别在于,对比例3中延长了钝化包覆层包覆的包覆时间,具体al2o3钝化包覆层包覆步骤如下,其余制备方案和材料组成均与实施例1相同;s2、al2o3钝化包覆层包覆:取2 kg基体颗粒并置于反应釜中,将反应釜加热至300℃,按三甲基铝添加速率为5 ml/min、氧气通入速率为10 ml/min,对反应釜中交替通入三甲基铝和氧气,交替重复通入500次后停止通入,保温反应25 min后,制备得钝化包覆层厚度为1 nm的钝化包覆层包覆颗粒。

66.对比例4:取实施例4步骤s2制备的tio2钝化包覆硅氧内核颗粒进行空烧处理,具

体步骤为:取实施例4步骤s2制备的tio2钝化包覆硅氧内核颗粒并置于瓷舟中,将瓷舟置于cvd管式炉中,在空气气氛、900℃下烧结3 h,控制升温速率为10℃/min,制备得tio2钝化包覆硅氧内核颗粒空烧颗粒。

67.性能检测试验分别对实施例1~31、对比例1~3中制备的双层包覆型硅氧负极材料进行性能测试。

68.扫描电子显微镜(sem):对实施例4中制备的硅氧内核、tio2钝化包覆硅氧内核颗粒和双层包覆型硅氧负极材料进行sem检测,观察硅氧内核、tio2钝化包覆硅氧内核颗粒空烧颗粒和双层包覆型硅氧负极材料的单颗粒和全局结构,测试结果如图2~7所示。

69.x射线衍射(xrd)测试:对实施例4中制备的硅氧内核、tio2钝化包覆硅氧内核颗粒空烧颗粒和双层包覆型硅氧负极材料进行x射线衍射测试,测试结果如图8所示。

70.比表面积测试(bet):对实施例4中制备的硅氧内核、tio2钝化包覆硅氧内核颗粒、tio2钝化包覆硅氧内核颗粒空烧颗粒和双层包覆型硅氧负极材料进行bet测试,测试结构如表4所示。

71.检测方法/试验方法将制备的实施例1~31、对比例1~3的材料作为负极材料,与乙炔黑导电剂及海藻酸钠粘结剂以质量比7:2:1制备电极。具体过程如下:(1)将制得的双层包覆型硅氧负极材料与乙炔黑以质量比7:2球磨混合,球磨转速为300 rpm,球磨时间为2 h;(2)称取上述混合物180 mg加入2000 mg浓度为1.0 wt%的海藻酸钠水溶液中,搅拌1 h,超声处理30 min,再搅拌1 h,将搅拌均匀的浆料均匀涂覆于铜箔表面,涂覆的铜箔置于真空烘箱中120℃烘干12 h。

72.(3)将烘干后铜箔冲裁成直径为13 mm的极片,将极片在6 mpa压力下冷压30 s,再置于120℃下真空干燥24 h,干燥完成后将极片转入手套箱,静置24 h后组装电池进行测试,每个极片上的活性材料负载量为1.2 mgcm

‑2;(4)将上述所得电极片在充满ar的手套箱中装配成cr2025型扣式电池。隔膜为聚乙烯单层膜,含1 mol/l lipf6电解质并添加1 vol%氟代碳酸乙烯酯的碳酸亚乙酯/碳酸二乙酯/碳酸二甲酯(体积比为1:1:1)溶液作为电解液,泡沫镍作为集流体和垫片,正极为实验室自制的li

1.2

ni

0.13

co

0.13

mn

0.54

o2,负极为非晶li2co3(li2o)包覆的纳米晶α

‑

fe2o3电极。

73.静态恒流充放电测试:将组装好的扣式电池在深圳新威电子有限公司生产的bts3000上进行充放电测试,采用恒电流方式,全电池测试电压窗口为3.9

‑

1.0 v,循环测试电流密度为100 mag

‑1,倍率性能测试电流密度为100~3000 mahg

‑1,测试温度为27

±

1℃,电池比容量以si基或fe2o3基复合物的总质量计算。

74.具体检测结果如下表3所示:表3实施例1~31、对比例1~3中制备的保温免拆模板性能测试

表4实施例4制备硅氧内核、tio2钝化包覆硅氧内核颗粒、tio2钝化包覆硅氧内核颗粒空烧颗粒和双层包覆型硅氧负极材料bet对比表

由上表3~表4结合图1~图8进行性能分析:(1)由表3结合实施例1~3和实施例5~9来看,实施例1~3和实施例5~9中采用了氧化铝钝化包覆层进行包覆处理,其制备的锂电池材料的首放比容量和循环性能差异性不大,且均具有良好的首放比容量和优异的循环性能,说明本技术技术方案通过在硅氧内核表面包覆多孔隙结构的钝化包覆层,不仅能有效隔绝硅氧内核和电解质的副反应产生,提高了硅氧负极材料的循环使用寿命。

75.(2)由表3结合实施例10~12来看,实施例10~12中采用了aln作为钝化包覆层材质进行包覆,其制备的锂电池材料的首放比容量和循环性能差异性不大,说明本技术技术方案尽管调整钝化包覆层材质为aln,但是还是具有良好的首放比容量和优异的循环性能。

76.(3)将实施例13~17作为一组、实施例18~19作为一组,结合表3来看,通过调整钝化包覆层材质为si3n4,其制备的锂电池材料的首放比容量和循环性能差异性不大,说明本技术技术方案尽管调整钝化包覆层材质为si3n4,但是还是具有良好的首放比容量和优异的循环性能,同时由于实施例18~19调整了氮化处理采用材料,但是得到的材料制备的锂电池的首放比容量和循环性能并未出现明显的下降,说明本技术优化后的氮化处理材料都具有良好的首放比容量和循环性能。

77.(4)由实施例20~28并结合表3可以发现,不管本技术采用的钝化包覆层材质为sic还是tin,最终制备的锂电池材料的首放比容量和循环性能变化不大,说明本技术尽管调整钝化包覆层材质,但是还是具有良好的首放比容量和优异的循环性能。

78.(5)将实施例29~31结合表3可以发现,由于实施例29~30调整了碳包覆层的包覆材料和包覆方案,但是其制备的电池材料的首放比容量和循环性能变化不大,说明本技术采用的碳包覆层不仅能作为外保护层,还能提供导电网络,与钝化包覆层设置的多孔隙孔道协同作用,使锂离子在碳包覆层和硅氧内核之间通过多孔隙通道的快速嵌入或脱出,从而有效改善了双层包覆型硅氧负极材料首次充放电效率。

79.(6)将实施例1和对比例1进行性能对比,由表3中可以看出,其制备的锂电池的循环性能显著降低,说明本技术技术方案在硅氧内核表面包覆多孔隙结构的钝化包覆层,不仅能有效隔绝硅氧内核和电解质的副反应产生,提高了硅氧负极材料的循环使用寿命。

80.(7)将实施例1和对比例1进行性能对比,由表3中可以看出,其制备的锂电池的循环性能有所降低,说明本技术技术方案采用的碳包覆层不仅能作为外保护层,还能提供导电网络,与钝化包覆层设置的多孔隙孔道协同作用,使锂离子在碳包覆层和硅氧内核之间通过多孔隙通道的快速嵌入或脱出,从而有效改善了双层包覆型硅氧负极材料首次充放电

效率。

81.(8)将对比例3和实施例1进行性能对比,由于对比例3未进行热处理,从而形成致密的钝化包覆层结构,说明本技术技术方案采用多孔隙结构,多孔隙结构不仅能有效隔绝硅氧内核和电解质的副反应产生,提高了硅氧负极材料的循环使用寿命。

82.(9)由表4结合实施例4技术方案进行分析,通过对tio2钝化包覆硅氧内核颗粒进行空烧材料,可以看出,空烧后的tio2钝化包覆硅氧内核颗粒的比表面积显著降低,说明通过热处理能控制氧化物和碳层材料的结合形式,通过c元素在二次包覆的时候可以直接进入tio2钝化包覆硅氧内核颗粒孔洞内部,实现更高程度的结合,从而其bet显著降低。

83.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。