1.本发明属于锂离子电池技术领域,涉及一种固态电解质、含有该固态电解质的全固态锂离子电池及其制备方法。

背景技术:

2.近年来,在新能源汽车和电动单车发展的带动下,我国动力电池市场规模高速增长,2020年中国动力电池装机量达到82gwh,同比增长10%。锂离子电池具有电压平台高、比能量密度大、电池寿命长、环境友好等几大优势,因而在移动电话、便携式计算机、智能穿戴、乘用车等领域取得了空前巨大的发展应用。但由于锂离子动力电池一味的追求高能量密度,导致在使用过程中材料稳定性下降,进而使各类便携式器件、电动车均被报道出现爆炸、起火等安全事故。对锂离子电池进行解剖研究发现,电解液高温分解引发热失控是引发电池安全事故的直接原因。为了解决以上问题,专家们提出采用固态电解质代替隔膜与电解液,能够有效解决热失控的产生。但目前固态电解质的应用距离商业化还存在一定距离,固态电解质的高阻抗性、低电子迁移率、界面问题限制了其商业化发展。

技术实现要素:

3.为了改善上述技术问题,本发明提供一种固态电解质,所述固态电解质呈薄膜状,其包括无机粉末、高分子聚合物和锂盐。

4.根据本发明,所述无机粉末可以是无机氧/硫化物陶瓷粉末。

5.根据本发明,所述固态电解质中,所述无机粉末(例如为无机氧/硫化物陶瓷粉末)的质量百分含量为30~85%。

6.根据本发明,所述无机氧/硫化物陶瓷粉末为钙钛矿型llto陶瓷粉末、石榴石型llzo陶瓷粉末、llzto陶瓷粉末、非晶lpon陶瓷粉末、硫化物陶瓷粉末中的至少一种。

7.根据本发明,所述固态电解质中,高分子聚合物的质量百分含量为10~60%。

8.根据本发明,所述高分子聚合物为聚环氧乙烷(peo)、聚环氧丙烷、聚碳酸丙烯酯、聚碳酸乙烯酯、聚碳酸亚乙烯酯中的至少一种。

9.根据本发明,所述固态电解质中,锂盐的质量百分含量为1~20%。

10.根据本发明,所述锂盐可为高氯酸锂liclo4、六氟磷酸锂lipf6、二草酸硼酸锂libob、六氟砷酸锂liasf6、四氟硼酸锂libf4、三氟甲基磺酸锂licf3so3中的至少一种。

11.根据本发明,所述固态电解质的厚度为1~50μm。

12.本发明还提供一种电池,其含有上述固态电解质。

13.根据本发明,所述电池可以为全固态电池。示例性为全固态锂离子电池。

14.根据本发明,所述电池还包括负极、正极,所述固态电解质两侧分别与负极、正极接触。

15.根据本发明,所述电池采用层层涂覆方式组装而成。具体的,所述电池通过将负极活性浆料、固态电解质浆料、正极活性浆料依次采用层层涂覆方式组装而成。

16.根据本发明,所述电池呈“日字形”结构。

17.本发明的有益效果:

18.本发明采用有机固态与无机固态复合形成一种复合型固态电解质,并利用层层涂覆工艺原位组装制备电池单体。本发明的方法可利用浆料与浆料之间的粘合性解决固态电池的界面与阻抗技术壁垒问题。且本发明工艺简单,具有商业化意义,并提高了锂离子电池使用的安全特性,为新能源的发展提供了一种更加安全的锂离子电池制备方案,有利于推动了锂离子电池的新科技、新技术、新产品的发展进程。

19.(1)本发明采用层层涂覆工艺原位组装成全固态电池。本发明电池内部无任何液体材料,利用固态电解质完全取代高分子隔膜材料,采用原位组装方式可解决层与层之间的界面问题,从而降低了电池的内阻,采用固态电解质作为中间体提高了高能量密度下电池的安全特性,克服了锂枝晶现象的产生,从而大幅度提高电池在使用过程中的安全隐患。本发明还可以采用石墨烯膜、碳纳米管膜作为集流体材料,因而还能够实现折叠、弯曲等柔性操作。

20.(2)本发明的全固态电池具有不可燃、耐高温、无腐蚀、不挥发的特性,防止了传统锂离子电池中的电解液泄露、电极短路等现象,降低了电池组关于温度的敏感性,根除安全隐患。同时,固态电解质的绝缘性使得其良好地将电池正极与负极阻隔,防止正负极接触出现短路的同时能充当隔膜的功能。

21.(3)本发明的全固态锂离子电池的正、负极片采用的集流体为金属铝铜箔材或石墨烯膜、碳纳米管宏观膜,中间体采用固态电解质,并采用原位层层涂覆工艺实现电池组装,本发明的方法解决了锂离子电池的界面、阻抗问题,能够提高电池的安全性与锂离子传输能力,因而具有高安全性、高能量密度、内部可模组性,为动力电池的发展提供了新的解决方案。为人类、为社会创造价值、创造未来,开辟出智能一体化发展的商业化新道路。

附图说明

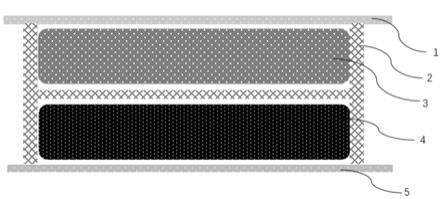

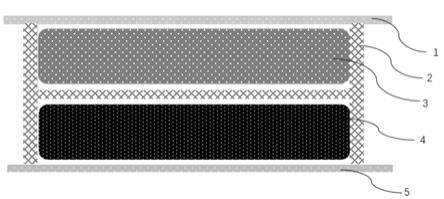

22.图1为本发明全固态电池的结构示意图;

23.图中:1、正极集流体;2、固体电解质3、正极活性材料;4、负极活性材料;5、负极集流体。

具体实施方式

24.如前所述,本发明提供了一种固态电解质,进一步地,本发明还提供上述固态电解质在电池中的应用。

25.根据本发明,所述电池可以为全固态电池。示例性为全固态锂离子电池。

26.如前所述,本发明提供了一种电池,其含有上述固态电解质。

27.根据本发明,所述电池还包括负极、正极,所述固态电解质两侧分别与负极、正极接触。

28.根据本发明,所述负极包括集流体及表面负载的负极活性材料。

29.根据本发明,所述正极包括集流体及表面负载的正极活性材料。

30.根据本发明,所述集流体选自金属箔材、石墨烯膜和碳纳米管膜中的至少一种。

31.根据本发明,所述负极活性材料选自钛酸锂、钠、锂粉、铝粉、金属氧化物、人造石

墨、天然石墨、硅、硅合金、硫、硫合金和硅碳中的至少一种。

32.根据本发明,所述正极活性材料选自钴酸锂、锰酸锂、镍酸锂、镍锰钴酸锂、镍锰钴铝酸锂、镍钴酸锂、富锂锰、磷酸铁纳、磷酸钒钠、氟化磷酸钒钠中的至少一种。

33.根据本发明,所述负极中还任选地含有粘接剂和/或导电剂。

34.根据本发明,所述正极中还任选地含有粘接剂和/或导电剂。

35.例如,所述粘接剂可以为聚偏氟乙烯(pvdf)、羧甲基纤维素钠(cmc)、和丁苯橡胶(sbr)中的一种、两种或更多种;优选为聚偏氟乙烯。

36.例如,所述导电剂可以为导电碳黑(super

‑

p)和导电石墨(ks

‑

6)中的至少一种。

37.根据本发明,所述电池是采用层层涂覆方式组装而成。

38.具体的,所述电池是将负极活性浆料、固态电解质浆料、正极极活性浆料依次采用层层涂覆方式组装而成。

39.根据本发明,所述电池呈“日字形”结构。基于如此结构的电池,其内部无任何液体材料,解决层与层之间的界面问题,从而降低了电池的内阻;该电池具有不可燃、耐高温、无腐蚀、不挥发的特性,防止了传统锂离子电池中的电解液泄露、电极短路等现象,降低了电池组关于温度的敏感性,根除安全隐患。具体的,解决了锂离子电池的界面、阻抗问题,能够提高电池的安全性与锂离子传输能力,因而具有高安全性、高能量密度、内部可模组性,为动力电池的发展提供了新的解决方案,为人类、为社会创造价值、创造未来,开辟出智能一体化发展的商业化新道路。

40.本发明还提供上述电池的制备方法,所述制备方法包括如下步骤:将负极活性浆料,包括无机氧/硫化物陶瓷粉末、高分子聚合物和锂盐的固态电解质浆料,和正极活性浆料采用层层涂覆方式组装得到所述电池。

41.根据本发明,所述制备方法具体包括如下步骤:

42.将正极/负极活性材料浆料涂覆在对应的集流体表面,烘烤半干状态下在其活性材料表面涂覆包括无机氧/硫化物陶瓷粉末、高分子聚合物和锂盐的固态电解质浆料,烘烤50%干燥状态,在其表面涂覆负极/正极活性材料浆料,然后在其表面覆盖集流体,最后烘烤干燥成型,得到所述电池。具体的,所述方法制备的电池呈“日字形”结构,具体的可以如图1所示。

43.根据本发明,所述无机氧/硫化物陶瓷粉末、高分子聚合物和锂盐的定义如前所述。

44.根据本发明,所述固态电解质浆料中,以无机氧/硫化物陶瓷粉末、高分子聚合物和锂盐的质量合计,无机氧/硫化物陶瓷粉末的质量百分含量为30~85%。

45.根据本发明,所述固态电解质浆料中,以无机氧/硫化物陶瓷粉末、高分子聚合物和锂盐的质量合计,高分子聚合物的质量百分含量为10~60%。

46.根据本发明,所述固态电解质浆料中,以无机氧/硫化物陶瓷粉末、高分子聚合物和锂盐的质量合计,锂盐的质量百分含量为1~20%。

47.根据本发明,所述固态电解质浆料中还包含溶剂。例如,所述溶剂可以为nmp(n

‑

甲基吡咯烷酮)

48.根据本发明,所述固态电解质浆料中各组分的重量百分比之和为100%。

49.根据本发明,所述固态电解质浆料采用包括以下步骤的方法制备:将无机氧/硫化

物陶瓷粉末、高分子聚合物和锂盐溶于溶剂中,得到所述固态电解质浆料。

50.根据本发明,所述固态电解质浆料的制备方法中,还包括对上述浆料进行球磨。例如,所述球磨的时间可以为6~12h。示例性为6h、8h、10h、12h。

51.根据本发明,所述涂覆可以为喷涂、挤压涂覆、转移涂布方式中的至少一种。

52.根据本发明,所述涂覆过程中,刀口的高度为1~100μm,示例性为1μm、5μm、10μm、20μm、50μm、80μm、100μm。

53.根据本发明,所述涂覆的面密度1~100mg/cm2,示例性为1mg/cm2、5mg/cm2、10mg/cm2、20mg/cm2、50mg/cm2、80mg/cm2、100mg/cm2。

54.根据本发明,所述干燥的程度为30~50%状态,示例性为30%、40%、50%。

55.根据本发明,所述负极由包括负极活性材料与任选含有的粘接剂、导电剂的负极活性浆料涂覆在集流体上,待成膜后干燥得到。

56.根据本发明,所述正极由包括正极活性材料与任选含有的粘接剂、导电剂的正极活性浆料涂覆在集流体上,待成膜后干燥得到。

57.根据本发明示例性的实施方案,负极活性浆料中,负极活性材料、粘接剂、导电剂的质量比为(70~97):(0.5~10):(0.6~16)。

58.根据本发明示例性的实施方案,正极活性浆料中,正极活性材料、粘接剂、导电剂的质量比为(75~97):(0.5~10):(0.3~8)。

59.根据本发明,负极活性浆料的固含量为30~75%,示例性为30%、45%、60%、75%。

60.根据本发明,正极活性浆料的固含量为30~75%,示例性为30%、45%、60%、75%。

61.根据本发明,所述负极和/或正极的制备方法中,所述涂覆可以为喷涂、挤压涂覆、转移涂布方式中的至少一种。

62.根据本发明,所述涂覆过程中,刀口的高度为1~500μm,示例性为1μm、5μm、10μm、20μm、50μm、80μm、100μm、200μm、500μm。

63.根据本发明,所述涂覆的面密度1~350mg/cm2,优选为1~300mg/cm2,示例性为1mg/cm2、5mg/cm2、10mg/cm2、20mg/cm2、50mg/cm2、80mg/cm2、100mg/cm2、200mg/cm2、300mg/cm2、350mg/cm2。

64.根据本发明,所述干燥的程度为30~50%状态,示例性为30%、40%、50%。

65.根据本发明,所述电池的制备方法还包括对涂覆正极活性浆料和负极活性浆料后的界面加盖集流体,以制备得到所述电池。

66.根据本发明,所述电池的制备方法还包括对加盖集流体后的电池进行干燥。例如,所述干燥的温度可以为60~120℃,示例性为60℃、80℃、100℃、120℃。

67.根据本发明,所述电池的制备方法还包括对加盖集流体后的电池进行加压。例如,对电芯体表面加压的压力为1~1000kgf/m2,示例性为1kgf/m2、10kgf/m2、20kgf/m2、50kgf/m2、100kgf/m2、2000kgf/m2、500kgf/m2、800kgf/m2、1000kgf/m2。

68.根据本发明,所述电池的制备方法还包括对上述电芯体进行封装,以制备得到所述电池。

69.根据本发明,所述电池的制备方法,包括如下步骤:

70.先在负极集流体表面涂覆负极活性浆料,然后在负极表面涂覆固态电解质浆料,接着在固态电解质膜层表面涂覆正极活性浆料,再在正极表面加盖正极集流体,并加热加压,封装,以制备得到所述电池。

71.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

72.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

73.一种全固态锂离子电池的制备方法,其制备方法包括:

74.步骤一:正、负极活性材料浆料制备:

75.将负极活性材料、聚偏氟乙烯(pvdf)、导电碳黑(super

‑

p)、导电石墨(ks

‑

6)按(70

‑

97):(0.5

‑

10):(0.3

‑

8):(0.3

‑

8)的质量配比称取,并分散于n,n

‑

甲基吡咯烷酮(nmp)中,混合,制得浆料固含量为(30%

‑

75%),放入行星式球磨机中球磨6

‑

12h,获得负极浆料;

76.将正极活性材料、pvdf、super

‑

p按(75

‑

97):(0.5

‑

10):(0.3

‑

8)的质量比称取,加入nmp中,混合,制得浆料固含量(30%

‑

75%),放入行星式球磨机中球磨6

‑

12h,获得正极活性材料浆料。

77.步骤二:固态电解质浆料制备:

78.将无机氧/硫化物陶瓷粉末、高分子聚合物、锂盐溶于溶剂中,放入行星式球磨机中球磨6

‑

12h,获得复合固态电解质浆料(浆料球磨罐需充满氩气或氦气,使得固态电解质在氩气或氦气气氛中进行复合)。

79.步骤三:电池组装

80.先在负极集流体表面涂覆负极活性材料浆料,刀口高度1

‑

500μm,面密度1

‑

350mg/cm2,烘烤至30%

‑

50%半干状态,然后在其负极浆料表面继续涂覆制备好的复合固态电解质浆料,刀口高度1

‑

100μm,面密度1

‑

100mg/cm2,烤箱烘烤30%

‑

50%半干状态,接着在固态电解质层表面继续涂覆正极活性材料浆料,刀口高度1

‑

500μm,面密度1

‑

300mg/cm2,表面加盖正极集流体材料,最后在烤箱中加热,电芯体表面加压(压力:1

‑

1000kgf/m2),整个过程烘烤温度60

‑

120℃,并在充满氩气或氦气环境中进行。

81.步骤四:封装

82.将步骤三制备的全固态锂离子电池电芯体采用铝塑膜进行封装,利用真空环境排气压实封口(操作过程在充满氩气或氦气的环境中进行)。

83.制备得到的电池进行电化学性能测试:

84.采用传统的电性能测试设备进行电化学性能测试,工艺与传统软包电池工艺一致。

85.实施例1

86.步骤一:正、负极活性材料浆料制备:

87.将负极钛酸锂、聚偏氟乙烯(pvdf)、导电碳黑(super

‑

p)、导电石墨(ks

‑

6)按80:10:5:5的质量配比称取一定质量的电极材料,与适当的n,n

‑

二甲基甲酰胺(nmp)混合,浆料固含量(46%),放入行星式球磨机中球磨12h,获得负极浆料;

88.将正极钴酸锂、pvdf、super

‑

p按90:6:4的质量比称取一定质量的电极材料,加入

适当的nmp,浆料固含量(45%),放入行星式球磨机中球磨12h,获得正极浆料。

89.步骤二:复合固态电解质浆料制备:

90.将无机氧/硫化物陶瓷粉末钙钛矿型llto、聚环氧乙烷(peo)、六氟磷酸锂按70:20:10的质量比例混合,加入溶剂nmp,固含量为50%,放入行星式球磨机中球磨12h,获得复合固态电解质浆料,浆料球磨罐需充满氩气,使得复合固态电解质在氩气气氛中进行复合。

91.步骤三:电池组装:

92.上述的三种浆料采用喷涂方式,先在负极集流体铜箔(6μm)表面涂覆负极活性材料浆料,刀口高度300μm,面密度10mg/cm2,烘烤至50%半干状态,然后在其负极料表面继续涂覆制备好的复合固态电解质浆料,刀口高度100μm,面密度3mg/cm2,烤箱烘烤50%半干状态,干燥状态固态电解质膜厚度30μm,接着在固态电解质层表面继续涂覆正极活性材料浆料,刀口高度150μm,面密度5.5mg/cm2,表面加盖正极集流体材料,最后在烤箱中加热,电芯体表面加压(压力:500kgf/m2),整个过程烘烤温度100℃,在充满氩气环境中进行。

93.步骤四:封装

94.步骤三制备的全固态锂离子电池电芯体采用铝塑膜进行封装,利用真空环境排气压实封口。操作过程在充满氩气的环境中进行。

95.实施例2

96.实施例2与实施例1的区别在于:无机氧/硫化物陶瓷粉末钙钛矿型llto、聚环氧乙烷(peo)、六氟磷酸锂按75:15:10的质量比例混合。

97.实施例3

98.实施例3与实施例1的区别在于:无机氧/硫化物陶瓷粉末钙钛矿型llto、聚环氧乙烷(peo)、六氟磷酸锂按80:10:10的质量比例混合。

99.实施例4

100.实施例4与实施例1的区别在于:固态电解质为石榴石型llzo、聚环氧乙烷(peo)、高氯酸锂按80:10:10的质量比例混合。

101.实施例5

102.实施例5与实施例1的区别在于:固态电解质为石榴石型llzo、聚环氧乙烷(peo)、高氯酸锂按75:15:10的质量比例混合。

103.实施例6

104.实施例6与实施例1的区别在于:固态电解质为石榴石型llzo、聚环氧乙烷(peo)、高氯酸锂按70:20:10的质量比例混合。

105.实施例7

106.实施例7与实施例1的区别在于:固态电解质为石榴石型llzo、聚环氧乙烷(peo)、高氯酸锂按70:15:15的质量比例混合。

107.实施例8

108.实施例8与实施例1的区别在于:负极集流体采用碳纳米管膜。

109.实施例9

110.实施例9与实施例1的区别在于:正极集流体采用碳纳米管膜。

111.实施例10

112.实施例10与实施例1的区别在于:正、负极集流体全采用碳纳米管膜。

113.对比例

114.采用常规制片方式将实施例1中的正极活性材料浆料、负极活性材料浆料分别单独制备得到正极片、负极片;

115.采用常规方法将实施例1中的复合固态电解质浆料在氩气环境下制备成固态电解质膜;

116.然后采用叠片工艺将正极片、固态电解质膜、负极片组装成电池,不添加电解液。

117.性能测试:

118.采用本领域常规的电性能测试设备对实施例1~10及对比例制得的电池进行电化学性能测试,工艺与传统软包电池工艺一致,结果如下表1所示。

119.表1

[0120][0121][0122]

对比表1中实施例1~10及对比例制得的电池的性能,可以看出:本发明采用层层涂覆方式制备固态电池能够减小电池阻抗、极化,从而提高电池的电化学性能,更有利于固态电池的商业化发展。

[0123]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。