1.本发明属于半导体封装技术领域,尤其涉及一种扇出封装方法及扇出封装结构。

背景技术:

2.随着ic工艺的提升,芯片面积不断缩小,单位面积内所容纳的晶体管数目不断增加,芯片面积内无法容纳足够的引脚数量,并且传统封装无法满足高分辨率芯片封装,因此衍生出高密度扇出封装方法。

3.高密度扇出先进封装依循电子产品的功能集成效应需求,提升性能和缩小尺寸,形成高度系统整合、高密度互联、大尺寸封装的技术产品方向,是对高端电子产品提出的最具竞争力的技术方案,这是全球主要的半导体厂商发力强攻的技术阵地,代表了半导体先进封装技术的未来。

4.扇出型封装通过再布线技术,将i/o从芯片内引到芯片外,将高密度的i/o扇出为低密度的封装引脚,解决了封装芯片与印刷线路板能够形成互连的问题,具有高集成度与互联性能好等优点,因此正在迅速成为多芯片封装的选择。

5.但是高密度扇出封装因存在基板、插入件及底部填充等,增加了封装体厚度,无法充分体现薄型封装的优势。

技术实现要素:

6.发明目的:为了解决现有技术中,扇出封装结构的封装体较厚的问题,本发明提供一种扇出封装方法。

7.本发明的另一目的是提供一种扇出封装结构。

8.技术方案:一种扇出封装方法,包括以下步骤:步骤一:取一透光材质的载板,在载板上表面涂敷复合分离层;步骤二:在复合分离层上溅射金属层;步骤三:在溅射的金属层上方依次制作再布线金属线路层、线路层金属焊盘,在芯片上制作金属焊盘,再通过划片得到独立的上层金属焊盘;步骤四:将多个芯片通过上层金属焊盘与线路层金属焊盘对准焊接;步骤五:芯片与再布线金属线路层之间的空隙用填充料填充;步骤六:用塑封料对芯片和再布线金属线路层进行第一次塑封,形成第一塑封层,第一塑封层尺寸小于晶圆尺寸;步骤七:对塑封晶圆进行解键合,去掉载板;步骤八:在无载板的塑封晶圆原来载板的一面贴上热玻璃膜;步骤九:对贴上热玻璃膜的塑封晶圆翻转,进行第二次塑封,形成第二塑封层,第二次塑封尺寸等于晶圆尺寸;步骤十:再次翻转塑封晶圆,采用热解键合技术去除热玻璃膜;步骤十一:腐蚀掉步骤二中溅射的金属层,露出再布线金属线路层底部的导线;

步骤十二:依次采用溅射、光刻、电镀工艺形成金属凸块,金属凸块与再布线金属线路层底部连通;步骤十三:采用减薄工艺将塑封晶圆整体减薄至目标厚度,贴膜后切割成无数颗独立封装体;步骤十四:采用球珊阵列封装工艺在封装体上制作金属球。

9.进一步地,步骤十四中,所述球珊阵列封装工艺具体包括:(1)在预先准备的基板上焊接第一被动元件,将切割成的独立封装体通过倒装、回流工艺焊接在基板上;(2)将封装体和基板间的空隙用填充料填充;(3)在基板空余位置涂上密封胶,在封装体背面涂敷散热胶,通过按压的方式将金属散热板安装在基板上;(4)翻转安装完散热板的基板,在基板背面通过植球、回流工艺得到金属球。

10.进一步地,步骤一中,所述载板为玻璃、蓝宝石中的一种或多种。

11.进一步地,步骤二中,溅射的金属层为铝、钛、铜中的一种或多种。

12.进一步地,步骤三中,再布线金属线路层采用多次光刻、溅射、电镀工艺制成;线路层金属焊盘通过晶圆级金属微凸块技术在再布线金属线路层上表面制成。

13.进一步地,步骤七中,解键合包括:先在第一塑封层上表面黏附紫外膜,并固定在金属圆环上,再用特定波长激光照射塑封晶圆进行激光解键合,并利用外力拿掉载板,再通过紫外光照射塑封晶圆黏附的紫外膜,扯下紫外膜,得到无载板的塑封晶圆,并进行去胶清洗。

14.进一步地,步骤十四中,切割后不进行去膜处理。

15.一种扇出封装结构,包括封装体、第一被动元件、基板、第二填充层、金属球及金属散热板,所属封装体包括多个芯片、再布线金属线路层、金属凸块、第一填充层、第一塑封层及第二塑封层,多个芯片与再布线金属线路层连接,再布线金属线路层包括多层金属层及带指定开口位置的绝缘层,所述金属凸块设置在指定开口位置,第一填充层填充在芯片与再布线金属线路层之间,第一塑封层包裹芯片四周、背面、芯片与芯片之间,第二塑封层位于第一塑封层外部,且包裹第一塑封层;封装体、第一被动元件均与基板焊接,第二填充层位于封装体与基板之间;金属散热板安装在封装体的第二塑封层上;金属球位于基板另一面,金属球与封装体、第一被动元件之间通过基板形成互联结构。

16.进一步地,还包括第二被动元件,所述第二被动元件焊接在基板具有金属球的一面。

17.进一步地,所述封装体的第二塑封层上表面涂敷散热胶,基板空余位置涂敷密封胶,金属散热板安装在基板及封装体上。

18.本发明提供一种扇出封装方法及扇出封装结构,相比较现有技术,存在以下有益效果:(1)通过圆片级再布线金属层和芯片倒装实现单层或多层芯片的扇出封装结构,确保待封装芯片尤其是高引脚数的小芯片或超小芯片能够实现高密度的i/o扇出为低密度的封装引脚,不需要基板、插入件或底部填充,减薄了整个封装体结构;(2)采用塑封材料将待封装芯片嵌入在其中,使待封装芯片的前后左右四个面及

背面均得到物理和电气保护,提高封装结构的可靠性和稳定性;(3)该扇出封装结构可以直接焊接在印刷电路板上,无需再转接到基板上,简化了焊接流程;(4)分两次塑封,第一次塑封在解键合之前,因为塑封时塑封料的尺寸不能大于载板,当大于或等于载板时,塑封料会溢出至载板背面,将载板包覆起来,在激光解键合后就会很难将载板去除,严重影响后续工艺。因此第一次塑封尺寸小于载板尺寸不会影响后续工艺。第二次塑封时底部是专用的塑封底板(尺寸大于载板尺寸),因此第二次塑封尺寸等于载板尺寸时塑封料不会溢出塑封底板。

附图说明

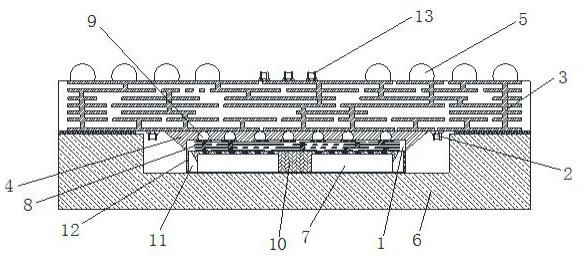

19.图1为扇出封装结构的实施例的剖面示意图;图2a至图2s为图1的实施例的扇出封装方法的制作流程示意图;封装体1、第一被动元件2、基板3、第二填充层4、金属球5及金属散热板6,所属封装体1包括多个芯片7、再布线金属线路层8、金属凸块9、第一填充层10、第一塑封层11、第二塑封层12、第二被动元件13、载板14、复合分离层15、金属层16、上层金属焊盘17、紫外膜18、热玻璃膜19。

具体实施方式

20.一种扇出封装结构,如图1所示,包括封装体1、第一被动元件2、基板3、第二填充层4、金属球5及金属散热板6,所属封装体1包括多个芯片7、再布线金属线路层8、金属凸块9、第一填充层10、第一塑封层11及第二塑封层12,多个芯片7与再布线金属线路层8连接,再布线金属线路层8包括多层金属层及带指定开口位置的绝缘层,所述金属凸块9设置在指定开口位置,第一填充层10填充在芯片7与再布线金属线路层8之间,第一塑封层11包裹芯片四周、背面、芯片与芯片之间,第二塑封层12位于第一塑封层11外部,且包裹第一塑封层11;封装体1、第一被动元件2均与基板3焊接,第二填充层4位于封装体1与基板3之间;所述封装体的第二塑封层12上表面涂敷散热胶,基板3上涂敷有密封胶,金属散热板6安装在基板3和封装体1上;金属球5位于基板3另一面,金属球5与封装体1、第一被动元件2之间通过基板3形成互联结构。

21.还包括第二被动元件13,所述第二被动元件13焊接在基板3具有金属球5的一面。

22.一种扇出封装方法,如图2a至图2s所示,包括以下步骤:步骤一:如图2a,取一透光材质的载板14,如玻璃、蓝宝石等,在载板14上表面涂敷复合分离层15,采用透光材质的载板,是为了能够顺利实现激光解键合,使复合分离层受激光照射发生光化学反应。

23.步骤二:如图2b,在复合分离层15上溅射金属层16,如铝、钛、铜等,目的是在用激光解键合时可以遮挡激光,以免激光直接照射在再布线金属线路层8上损伤线路层。

24.步骤三:如图2c,在溅射的金属层16上方通过多次光刻、溅射、电镀工艺形成再布线金属线路层8及线路层金属焊盘,该再布线金属线路层包括多层金属层以及带指定开口位置的绝缘层,形成互联线路;线路层金属焊盘通过晶圆级金属微凸块技术在再布线金属线路层的上表面制作。

25.同时准备拥有独立上层金属焊盘的芯片7,如图2d,通过晶圆级金属微凸块技术再进行划片形成独立的上层金属焊盘17;制备芯片7时,根据客户需求决定是否对芯片减薄,如果需要减薄,则通过磨片对芯片减薄后再进行划片,形成独立的上层金属焊盘17;步骤四:采用倒装、热压焊工艺将多个芯片7通过上层金属焊盘17与线路层金属焊盘对准焊接,根据需要可焊接不同数量的芯片,使其封装在一个封装体内,本实施例一个封装体内有两个芯片,如图2e所示。

26.步骤五:如图2f,芯片7与再布线金属线路层8之间的空隙用填充料通过毛细现象填充,形成第一填充层10。

27.步骤六:如图2g,用塑封料对芯片7和再布线金属线路层8进行第一次塑封,形成第一塑封层11,第一塑封层尺11寸小于晶圆尺寸(晶圆尺寸为300mm),因为塑封过程要留有一定距离进行压边。

28.在塑封时塑封料的尺寸不能大于载板(300mm),当大于或等于载板时,塑封料会溢出至载板背面,将载板包覆起来,在激光解键合后很难将载板拿掉。所以要进行两次塑封,第一次塑封的尺寸小于载板尺寸;第二次塑封时底部是专用的塑封底板(尺寸大于300mm),在进行第二次塑封300mm时塑封料不会溢出塑封底板。

29.步骤七:对塑封晶圆进行激光解键合,去除载板,得到无载板的塑封晶圆;其中,根据第一塑封层厚度大小,可选择以下具体操作:(1)若步骤六中第一塑封层厚度太薄,容易导致解键合后塑封晶圆翘曲太大,为了减少翘曲,如图2h,先在第一塑封层11上表面黏附紫外膜18,并固定在金属圆环上。复合分离层15材料在激光的激发下发生光化学反应,使复合分离层分解,载板14与再布线金属线路层8分开,利用外力拿掉载板14;再通过紫外光照射塑封晶圆黏附的紫外膜18,紫外膜18受紫外光照射后失去粘性,扯下紫外膜,得到无载板的塑封晶圆,并进行去胶清洗,去掉复合分离层发生光化学反应产生的物质,如图2i。

30.(2)若步骤六中第一塑封层厚度正常,在解键合后塑封晶圆不会出现翘曲太大的问题,则不需要贴紫外膜,直接将带有载板的塑封晶圆送进机台解键合即可。

31.步骤八:如图2j,在无载板的塑封晶圆原来载板的一面贴上热玻璃膜19,用来保护再布线金属线路层8,防止底部破损。

32.步骤九:对贴上热玻璃膜19的塑封晶圆翻转,进行第二次塑封,形成第二塑封层12,第二次塑封尺寸为300mm,确保与正常晶圆尺寸一致,如图2k。

33.该步骤中,需要采用减薄工艺对第二塑封层和第一塑封层进行减薄,直至芯片背面露出,以便芯片散热,如图2s。

34.步骤十:再次翻转塑封晶圆,采用热解键合技术去除热玻璃膜19,至此得到再布线金属层8和芯片7焊接在一起的一个塑封形成的晶圆片,如图2l。

35.步骤十一:如图2m,腐蚀掉步骤二中溅射的金属层16,露出再布线金属线路层底部的导线。

36.步骤十二:先溅射一层金属膜覆盖在线路层靠近去掉载体的一侧,再通过光刻、电镀工艺形成金属凸块9,与再布线金属线路层8最底部相连通,如图2n。

37.步骤十三:采用减薄工艺将塑封晶圆整体减薄至目标厚度,贴膜后切割成无数颗

独立封装体1,不进行去膜处理。

38.步骤十四:采用球珊阵列封装工艺在封装体1上制作金属球,具体包括:(1)如图2o,在预先准备的基板上焊接第一被动元件(smt器件)2,将切割成的独立封装体1通过倒装、回流工艺焊接在基板3上;(2)如图2p,将封装体1和基板3间的空隙用填充料通过毛细现象填充,形成第二填充层4;(3)在基板3空余位置涂上密封胶,在封装体1背面涂敷散热胶,通过按压的方式将金属散热板6安装在基板3和封装体1上,如图2q;(4)如图2r,翻转安装完散热板的基板,在基板3背面通过植球、回流工艺得到金属球5,可根据需要在特定位置通过焊接的方式焊接上第二被动元件(smt器件)13。

39.该扇出封装方法通过圆片级再布线金属层和芯片倒装实现单层或多层芯片的扇出封装结构,确保待封装芯片尤其是高引脚数的小芯片或超小芯片能够实现高密度的i/o扇出为低密度的封装引脚,不需要基板、插入件或底部填充,减薄了整个封装体结构;待封装芯片的前后左右四个面及背面均因塑封料得到物理和电气保护,提高封装结构的可靠性和稳定性;该扇出封装结构可以直接焊接在印刷电路板上,无需再转接到基板上,简化了焊接流程。设置前后两次塑封可以避免对后续去除载板产生影响,工艺更加合理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。