1.本发明涉及果糖的制备方法,特别涉及一种具备高催化活性和优异的循 环使用性能的有机金属框架材料负载的烷基咪唑型氨基酸离子液体催化葡萄糖 异构制备果糖的方法,属于生物质高效资源化与能源化利用技术领域。

背景技术:

2.随着传统化石燃料的消耗以及使用化石燃料所带来的温室效应逐渐加剧,寻求一种 可再生能源来改变能源结构就显得尤为重要。生物质作为一种可再生资源引起了科研工作者 的兴趣,它可以作为制备众多化学品和燃料的原料,减少传统化石燃料的使用,为促进经济 增长、保护生态环境寻找合理的解决方案。利用生物降解的糖类用以制备具有重要工业价值 平台化合物是一项充满挑战且具有重大意义的课题,例如,5

‑

hmf已经被确定为生产呋喃聚 酯、聚酯酰胺和类似于石油聚合物的聚氨酯的主要原料。如何形成并完善一种行之有效的制 备5

‑

羟甲基糠醛(5

‑

hmf)生产流程与工艺,这是一个亟需解决的问题。

3.葡萄糖作为自然界中含量最为丰富的六碳糖,在食品和制药方面应用广泛。它也可以作 为合成燃料、聚合物和重要平台化合物的原料。葡萄糖也是纤维素、淀粉、糖原等多聚糖的 单体,可通过水解用以获得葡萄糖。果糖作为另一种很重要的糖类,在自然界中的储量较葡 萄糖小,但用途却比葡萄糖广泛且具有葡萄糖所不具备的化学性质。利用果糖来脱水制备 5

‑

hmf以及乙酰丙酸等平台化合物的反应速率要比利用葡萄糖为底物大的多,因此,葡萄糖 异构果糖在工业上具有很大的应用前景。

4.果糖在食品和饮料行业拥有许多功能性作用,如甜味剂、风味添加剂、润湿剂、增色剂, 也可用于冰点降低和稳定渗透压,故果糖在食品工业应用广泛。高果糖玉米糖浆中果糖含量 极为丰富,葡萄糖异构化制备果糖生产高果糖玉米糖浆已经成为世界上最大的固定化酶催化 过程。

5.目前,采用固定化葡萄糖异构酶在水相中进行葡萄糖异构化制备果糖已经实现了大规模 工业化应用。工业上生产果糖的步骤为:1.淀粉在糖化酶的作用下水解制备葡萄糖;2.葡萄 糖在异构酶(gi,ec 5.3.15)的作用下得到果葡萄糖浆;3.果葡萄糖浆利用色谱分离得到果 糖。以葡萄糖异构酶为催化剂,反应达到反应平衡后,体系中葡萄糖的质量分数大约为50%, 果糖的质量分数大约为42%,其余8%为其他糖类。异构酶的最佳ph通常为弱碱性,在7.0

‑

9.0 之间,在偏酸性的条件下,异构酶的活性很低,因此需要在反应体系中加入缓冲液,同时, 异构酶的较佳反应温度在70

‑

80℃,反应温度过高或者过低会导致其催化活性急剧下降,因 此酶催化存在一些局限性。

6.中国发明专利申请202010363309.2公开了一种胍基离子液体催化葡萄糖异构制备果糖 的方法。该方法以胍基离子液体为催化剂,以水为反应介质,在葡萄糖初始反应浓度为0.05~ 4mol/l,胍基离子液体催化剂对葡萄糖的摩尔分数为0.5%~40%,氮气压力为0.5~1.2mpa, 反应温度为60~120℃,反应时间为2~60min的条件下实现了葡萄糖的选

择性的异构制备 果糖,胍基离子液体的阳离子为胍或四甲基胍,阴离子为甲酸根、醋酸根、乳酸根、脯氨酸 根、组氨酸根、赖氨酸根或精氨酸根。本发明方法催化体系具有无毒、生物可降解、绿色环 保,催化活性高、果糖选择性高的特点,本发明方法反应条件温和,反应时间短,催化剂具 有良好的重复利用性能。

7.上面的胍基离子液体催化剂存在的问题是多次使用过后,催化剂的活性出现下降,并且 多次使用过后,催化剂的回收分离存在较大的机械损失,导致催化剂损失较大。对于胍基离 子液体催化剂,其本身是均相催化剂,常用的分离回收手段为蒸发浓缩并采用有机溶剂乙醚 等进行萃取所得,在萃取过程中,离子液体在水相和有机相存在一个溶解平衡,这会导致该 离子液体仍然会部分留在水相中,难以实现对该离子液体的全部回收,造成催化剂的损失浪 费。

8.本发明采用了负载型离子液体用于催化葡萄糖异构制备果糖,负载型离子液体为非均相 催化剂,更容易分离回收,并且多次循环使用后,催化活性无明显降低,因此能够有效克服 上述胍基离子液体存在的多次使用后分离回收较困难的问题。对于本发明制备的负载型离子 液体催化剂是非均相催化剂,在使用过后,催化剂的分离采用常用的过滤离心等手段就能实 现对催化剂的有效回收,回收效率可以达到95%以上,远远高于均相胍基离子液体催化剂, 因此能够克服均相胍基离子液体分离较困难,损失较大的问题。回收效率的计算方式为回收 后的催化剂质量除以催化剂的初始加入量。

[0009][0010][0011][0012][0013][0014][0015][0016][0017][0018]

技术实现要素:

[0019]

本发明的目的在于提供一种高活性、优异循环使用性能的有机金属框架材料 负载的离子液体催化葡萄糖异构制备果糖的方法。

[0020]

采用均相离子液体催化剂催化葡萄糖异构制备果糖,具备催化效率高,催化 剂利用率高等优势,但均相催化剂难以从反应体系中分离,难以实现工业化利用。 本发明以烷基咪唑氨基酸离子液体为活性组分构建了一种有机金属框架材料负 载的离子液体催化葡萄糖异构制备果糖的方法,该方法所涉及的催化剂具备合成 简单方便、稳定性优异、回收利用容易、可多次重复使用等优势,因此该方法成 功克服了均相离子液体体系催化剂难以回收的技术难题。

[0021]

本发明的目的通过以下技术方案实现:

[0022]

有机金属框架材料负载的离子液体催化葡萄糖异构制备果糖的方法:在惰性 的气体置换反应器中空气并加压至0.5

‑

1mpa条件下,以有机金属框架材料为 载体的负载型

离子液体为催化剂,以葡萄糖为反应底物,以水作反应溶剂;在温 度为70

‑

150℃下反应5

‑

120min;所述离子液体为烷基咪唑氨基酸盐离子液体, 所述有机金属框架材料为uio

‑

66。

[0023]

本发明中离子液体阳离子为烷基咪唑阳离子,阴离子为氨基酸阴离子。

[0024]

为进一步实现本发明目的,优选地,所述的烷基咪唑氨基酸盐为烷基咪唑脯 氨酸盐、烷基咪唑精氨酸盐、烷基咪唑色氨酸盐、烷基咪唑赖氨酸盐、烷基咪唑 丝氨酸盐、烷基咪唑异亮氨酸盐、烷基咪唑谷氨酰胺盐、烷基咪唑甲硫氨酸盐、 烷基咪唑天门冬氨酸盐和烷基咪唑苏氨酸盐中的一种或多种。

[0025]

优选地,所述的烷基咪唑脯氨酸盐离子液体为如下结构式中的一种或多种:

[0026][0027]

所述的烷基咪唑精氨酸盐离子液体为如下结构式中的一种或多种:

[0028][0029]

优选地,所述的烷基咪唑色氨酸盐离子液体为如下结构式中的一种或多种:

[0030][0031]

所述的烷基咪唑赖氨酸盐离子液体为如下结构式中的一种或多种:

[0032][0033]

优选地,所述的烷基咪唑丝氨酸盐离子液体为如下结构式中的一种或多种:

[0034]

[0035][0036]

所述的烷基咪唑谷氨酰胺盐离子液体为如下结构式中的一种或多种: [0037]

所述的烷基咪唑甲硫氨酸盐离子液体为如下结构式中的一种或多种: [0038]

优选地,所述的烷基咪唑天门冬氨酸盐离子液体为如下结构式中的一种或多 种:

[0039]

[0040][0041]

所述的烷基咪唑苏氨酸盐离子液体为如下结构式中的一种或多种:

[0042][0043]

优选地,所述的葡萄糖水溶液为反应底物与溶剂的混合物,葡萄糖在混合物 中的浓度为4.5

‑

180g/l;以有机金属框架材料为载体的负载型离子液体催化剂 用量为0.01

‑

0.3g/10ml葡萄糖水溶液。

[0044]

优选地,所述的有机金属框架材料负载的离子液体催化剂通过如下方法制备: 以溴四苯醌为有机配体,以烷基咪唑为修饰物,以氯化铜、溴化铜和碘化铜中的 一种与氢氧化钾为催化剂,在二甲基亚砜为反应溶剂,实现对有机配体的修饰;

[0045]

以修饰后的有机配体和氯化锆为反应底物,在120℃下晶化12

‑

48h后,去除 上层清液,洗涤固体后获得催化剂前驱体;

[0046]

将催化剂前驱体和氨基酸的钠盐进行离子交换后,洗涤,真空干燥,最后获 得有机金属框架材料负载的离子液体催化剂。

[0047]

优选地,所述的烷基咪唑氨基酸盐离子液体的烷基碳链长度为c1~c6。

[0048]

优选地,所述的惰性的气体为n2和ar;反应结束后,所述的负载型离子液 体通过过滤和洗涤后再次用作催化剂。

[0049]

催化剂的循环使用性能测试如下,称取适量有机金属框架材料负载的离子液 体催化剂于反应釜中,加入适量反应底物与反应溶剂后,并充入适量惰性气体, 在合适的反应温度下反应。随后冷却,采用过滤对催化剂进行分离回收,反应液 收集后定容,采用高效液相色谱进行分析,回收后的催化剂用去离子水洗涤三次 后置于真空干燥箱中干燥后,称

量反应后催化剂质量后便完成一次催化循环。以 此为基础,有机金属框架材料负载的离子液体催化剂循环使用30次后,催化活 性无明显降低。

[0050]

本发明相对于现有葡萄糖异构制备果糖技术具有以下优势:

[0051]

1)本发明构建的负载型离子液体催化剂用于催化葡萄糖异构制备果糖,催 化剂使用过后通过过滤即可实现有效分离回收。每次使用后的催化剂过滤后通过 洗涤、干燥等简单处理后即可用于下一次循环。经实验研究发现,该负载型离子 液体催化剂循环使用30次后,葡萄糖转化率仍然保持在20%左右,果糖收率保 持在15%左右,并且每次催化结果无明显波动,这也表明该催化剂稳定性优异, 有机金属框架材料负载的离子液体催化剂可多次循环使用,且催化活性无明显下 降。

[0052]

2)本发明利用有机金属框架材料uio

‑

66为载体,以烷基咪唑基离子液体为 活性组分,设计并构建了一类新型循环使用性能优异的葡萄糖异构催化剂体系。 该催化剂对葡萄糖的处理量可以达到1mol/l,对果糖具有良好的选择性。

[0053]

3)本发明催化剂具备离子液体热稳定性高、较低的蒸汽压、低熔点、不易 挥发等特征;uio

‑

66均匀多孔结构使离子液体分布均匀分散,载体与离子液体 之间存在静电场等作用,有助于形成稳定的复合材料。该催化剂采用简单的过滤 即可实现催化剂的回收利用和重复循环使用。

[0054]

4)本发明以有机金属框架材料负载的离子液体为核心形成的葡萄糖异构制 备果糖方法有利于实现葡萄糖工业化催化异构。

附图说明

[0055]

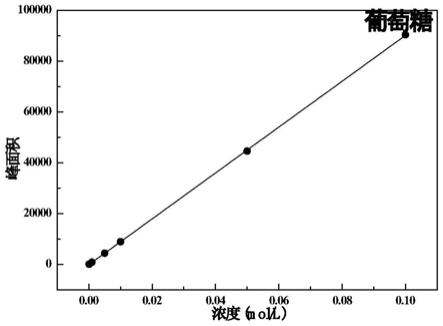

图1为葡萄糖的标准曲线。

[0056]

图2为果糖的标准曲线。

[0057]

图3为甘露糖的标准曲线。

[0058]

图4为实施例1所得的葡萄糖和果糖的液相色谱图。

[0059]

图5为实施例1催化剂多次循环使用的葡萄糖转化率、果糖收率和果糖选择 性表示。

具体实施方式

[0060]

为了更好理解本发明,下面结合实例对本发明做进一步的描述,但本发明的 实施方案不限于此。

[0061]

实施例1

[0062]

催化剂的制备:以uio

‑

66为载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体的合成分为三个步骤。

[0063]

首先,修饰配体:称取50mmol 2

‑

溴四苯醌、75mmol n

‑

甲基咪唑、5mmol 氯化铜、100mmol氢氧化钾和40ml二甲基亚砜(dmso),在130℃下磁力搅 拌36h后冷却,用浓硫酸调ph至2

‑

3后采用乙酸乙酯进行萃取,取上层液体旋 转蒸发去除乙酸乙酯后干燥备用;

[0064]

其次,水热晶化:称取5g氯化锆于耐压瓶中,然后加入200ml n,n

‑

二甲基 甲酰胺(dmf),40ml醋酸超声溶解,加入修饰后的配体混合均匀后置于120℃ 烘箱中进行水热晶化24h,离心去除上层清液,分别用去离子水和乙醇清洗三次 后于60℃下真空干燥24h;

[0065]

最后,离子交换:取2g干燥后产物与6g脯氨酸钠溶于20ml乙醇中,室温 下搅拌24h,离心后去除清液,重复上述步骤三次,60℃真空干燥24h即可。

[0066]

将0.18g葡萄糖,0.05g包括载体的以uio

‑

66为载体的负载型1

‑

甲基

‑3‑

甲基 咪唑脯氨酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬 和磁子的反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放 入预加热到130℃的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快 速冷却至室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异 构化产物甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用, 提纯分离出异构化产物果糖,得目标产物。

[0067]

葡萄糖异构化产物采用agilent 1260ⅱ型高效液相色谱仪进行测定,检测器 为agilent 1311示差折光检测器,色谱柱为agilent hi

‑

plex

‑

h离子排阻/配体交换 柱(7.7mm

×

300mm,8μm)。流动相:超纯水,流速:0.6ml/min,进样量:20μl, 柱温:65℃,检测器温度:50℃。产物的定性分析采用保留时间进行判断,定量 分析采用标准曲线法。

[0068]

葡萄糖转化率、果糖产率、果糖选择性如下公式计算

[0069][0070][0071][0072]

分别配置浓度梯度为0.0001mol/l、0.001mol/l、0.005mol/l、0.01mol/l、 0.05mol/l、0.1mol/l的葡萄糖、果糖和甘露糖的水溶液。将标准溶液按照浓度 低到高的顺序进入液相色谱,记录不同浓度所对应的峰面积,以浓度为横坐标, 峰面积为纵坐标进行线性拟合,拟合结果如附图1

‑

3。葡萄糖、果糖和甘露糖的 标准曲线的r2≥0.99993,线性区间为0.0001

‑

0.1mol/l。该标准曲线线性区间较 大,曲线误差极小,故可作为外标法的标准曲线。通过标准曲线即可定量分析反 应后葡萄糖、果糖和甘露糖的浓度,从而对反应情况进行分析评价。

[0073]

将以负载型离子液体为催化剂催化后的反应液经过滤后,收集反应液,对反 应液进行定容后,将其打入高效液相色谱,经高效液相色谱分析后,液相色谱图 如附图4所示,得出不同糖类的峰面积,然后通过标准曲线计算反应后各种糖类 的浓度,进而计算得出反应后葡萄糖和果糖的物质的量,然后通过公式1

‑

1、1

‑

2 和1

‑

3计算得出葡萄糖转化率和果糖收率。经测试,葡萄糖转化率为33.2%,果 糖收率为18.5%。收集过滤后的催化剂,用去离子水洗涤后,烘干后即可得使用 后的催化剂,重复上述步骤进行催化剂的循环使用性能测试,实验测试结果如图 5所示。通过图5可以明显看出该催化剂的循环使用性能优异、稳定性好。与中 国发明专利申请202010363309.2相比,本发明采用uio

‑

66为载体,将离子液体 负载至uio

‑

66上,制备成负载型离子液体催化剂,本发明制备的负载型离子液 体催化剂是非均相催化剂,能够克服均相催化剂存在的多次使用后损失量大、难 分离回收等问题。

[0074]

本发明所制备的负载型离子液体催化剂对反应设备的损伤远远小于传统的 酸碱

催化剂,该催化剂可通过过滤即可实现有效分离回收,可以实现多次利用。

[0075]

采用本实例中的负载型离子液体为催化剂,以有机金属框架材料uio

‑

66为 载体,以烷基咪唑氨基酸离子液体活性组分构建了负载型离子液体催化剂用于催 化葡萄糖异构制备果糖。该负载型离子液体催化剂相比较于均相催化剂能有效解 决均相催化剂难以分离回收的问题,同时催化剂的使用寿命要远远高于均相催化 剂。该负载型离子液体相比较于常规固体酸碱催化剂,该负载型离子液体催化剂 具有较高的稳定性,同时催化剂中不含有重金属离子,因此也不会对反应后的反 应液造成污染,因此能有效减少后续处理工序。该负载型离子液体催化剂相比较 于酶催化,该催化剂可操作温度区间较大,该催化剂对反应液的ph值要求不高, 循环性能优异,稳定性好,无酶不可逆失活的问题。通过制备该负载型离子液体 催化剂,可以有效拓宽葡萄糖异构制备果糖的制备路径。

[0076]

实施例2

[0077]

催化剂制备

[0078]

修饰配体:称取50mmol 2

‑

溴四苯醌、75mmol n

‑

乙基咪唑、5mmol氯化铜、 100mmol氢氧化钾和40ml二甲基亚砜(dmso),在130℃下磁力搅拌36h后 冷却,用浓硫酸调ph至2

‑

3后采用乙酸乙酯进行萃取,取上层液体旋转蒸发去 除乙酸乙酯后干燥备用;水热晶化和离子交换与实施例1相同。

[0079]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基3

‑

乙基咪唑脯氨酸离子液 体和。10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为28.7%,果糖收率为15.5%。测试方法与测试条件与实施例1相同。

[0080]

实施例3

[0081]

催化剂制备

[0082]

修饰配体:称取50mmol 2

‑

溴四苯醌、75mmol n

‑

丙基咪唑、5mmol氯化铜、 100mmol氢氧化钾和40ml二甲基亚砜(dmso),在130℃下磁力搅拌36h后 冷却,用浓硫酸调ph至2

‑

3后采用乙酸乙酯进行萃取,取上层液体旋转蒸发去 除乙酸乙酯后干燥备用;水热晶化和离子交换与实施例1相同。

[0083]

将0.18g葡萄糖,包括载体的0.05g负载型1

‑

甲基

‑3‑

丙基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为30.1%,果糖收率为17.2%。测试方法与测试条件与实施例1相同。

[0084]

实施例4

[0085]

催化剂制备

[0086]

修饰配体:称取50mmol 2

‑

溴四苯醌、75mmol n

‑

丁基咪唑、5mmol氯化铜、 100mmol氢氧化钾和40ml二甲基亚砜(dmso),在130℃下磁力搅拌36h后 冷却,用浓硫酸调ph至2

‑

3后采用乙酸乙酯进行萃取,取上层液体旋转蒸发去 除乙酸乙酯后干燥备用;水热晶化和离子交换与实施例1相同。

[0087]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

丁基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为27.1%,果糖收率为16.4%。测试方法与测试条件与实施例1相同。

[0088]

实施例5

[0089]

催化剂制备

[0090]

修饰配体:称取50mmol 2

‑

溴四苯醌、75mmol n

‑

戊基咪唑、5mmol氯化铜、 100mmol氢氧化钾和40ml二甲基亚砜(dmso),在130℃下磁力搅拌36h后 冷却,用浓硫酸调ph至2

‑

3后采用乙酸乙酯进行萃取,取上层液体旋转蒸发去 除乙酸乙酯后干燥备用;水热晶化和离子交换与实施例1相同。

[0091]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

戊基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为26.5%,果糖收率为15.8%。测试方法与测试条件与实施例1相同。

[0092]

实施例6

[0093]

催化剂制备

[0094]

修饰配体:称取50mmol 2

‑

溴四苯醌、75mmol n

‑

己基咪唑、5mmol氯化铜、 100mmol氢氧化钾和40ml二甲基亚砜(dmso),在130℃下磁力搅拌36h后 冷却,用浓硫酸调ph至2

‑

3后采用乙酸乙酯进行萃取,取上层液体旋转蒸发去 除乙酸乙酯后干燥备用;水热晶化和离子交换与实施例1相同。

[0095]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

己基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在

此条件下,葡萄 糖转化率为26.3%,果糖收率为11.1%。测试方法与测试条件与实施例1相同。

[0096]

实施例7

[0097]

催化剂制备

[0098]

配体修饰和水热晶化与实施例1相同。离子交换:取2g干燥后产物与6g 色氨酸钠溶于20ml乙醇中,室温下搅拌24h,离心后去除清液,重复上述步骤 三次,60℃真空干燥24h即可。

[0099]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

乙基咪唑色氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为36.3%,果糖收率为15.1%。测试方法与测试条件与实施例1相同。

[0100]

实施例8

[0101]

催化剂制备

[0102]

配体修饰和水热晶化与实施例1相同。离子交换:取2g干燥后产物与6g 精氨酸钠溶于20ml乙醇中,室温下搅拌24h,离心后去除清液,重复上述步骤 三次,60℃真空干燥24h即可。

[0103]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

乙基咪唑精氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为33.1%,果糖收率为14.3%。测试方法与测试条件与实施例1相同。

[0104]

实施例9

[0105]

催化剂制备

[0106]

配体修饰和水热晶化与实施例1相同。离子交换:取2g干燥后产物与6g 苏氨酸钠溶于20ml乙醇中,室温下搅拌24h,离心后去除清液,重复上述步骤 三次,60℃真空干燥24h即可。

[0107]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

乙基咪唑苏氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在

此条件下,葡萄 糖转化率为23.1%,果糖收率为10.2%。测试方法与测试条件与实施例1相同。

[0108]

实施例10

[0109]

催化剂制备

[0110]

配体修饰和水热晶化与实施例1相同。离子交换:取2g干燥后产物与6g 谷氨酰胺酸钠溶于20ml乙醇中,室温下搅拌24h,离心后去除清液,重复上述 步骤三次,60℃真空干燥24h即可。

[0111]

将0.18g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

乙基咪唑谷氨酰胺离子 液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜 中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃ 的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将 釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为43.5%,果糖收率为16.4%。测试方法与测试条件与实施例1相同。

[0112]

下面实施例中的以uio

‑

66为载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体的合成参见实施例1。

[0113]

实施例11

[0114]

将0.18g葡萄糖,0.01g以uio

‑

66为载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨 酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的 反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热 到130℃的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至 室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物 甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离 出异构化产物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条 件下,葡萄糖转化率为18.7%,果糖收率为13.5%。测试方法与测试条件与实施 例1相同。

[0115]

实施例12

[0116]

将0.18g葡萄糖,0.08g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为40.1%,果糖收率为17.2%。测试方法与测试条件与实施例1相同。

[0117]

实施例13

[0118]

将0.18g葡萄糖,0.1g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结

束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为46.3%,果糖收率为15.1%。测试方法与测试条件与实施例1相同。

[0119]

实施例14

[0120]

将0.18g葡萄糖,0.3g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为70.2%,果糖收率为13.5%。测试方法与测试条件与实施例1相同。

[0121]

实施例15

[0122]

将0.045g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子 液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜 中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃ 的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将 釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为76.2%,果糖收率为11.5%。测试方法与测试条件与实施例1相同。

[0123]

实施例16

[0124]

将0.09g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为56.1%,果糖收率为16.3%。测试方法与测试条件与实施例1相同。

[0125]

实施例17

[0126]

将0.36g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在

此条件下,葡萄 糖转化率为31.2%,果糖收率为15.4%。测试方法与测试条件与实施例1相同。

[0127]

实施例18

[0128]

将0.54g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为28.6%,果糖收率为15.2%。测试方法与测试条件与实施例1相同。

[0129]

实施例19

[0130]

将0.72g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为26.4%,果糖收率为15.1%。测试方法与测试条件与实施例1相同。

[0131]

实施例20

[0132]

将1.8g葡萄糖,0.05g包括载体的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和磁子的反应釜中。 用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入预加热到130℃的 油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速冷却至室温。将釜 内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构化产物甘露糖等) 转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提纯分离出异构化产 物果糖,得目标产物。采用高效液相色谱进行分析,结果表明在此条件下,葡萄 糖转化率为19.4%,果糖收率为14.8%。测试方法与测试条件与实施例1相同。

[0133]

实施例21

[0134]

将0.18g葡萄糖,0.05g包括载体的使用5次过后的负载型1

‑

甲基

‑3‑

甲基咪 唑脯氨酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬和 磁子的反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放入 预加热到130℃的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快速 冷却至室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异构 化产物甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用,提 纯分离出异构化产物果糖,得目标产物。采用高效液相色谱进行分析,结果表明 在此条件下,葡萄糖转化率为19.4%,果糖收率为14.7%。测试方法与测试条件 与实施例1相同。

[0135]

实施例22

[0136]

将0.18g葡萄糖,0.05g包括载体的使用10次过后的负载型1

‑

甲基

‑3‑

甲基 咪唑脯氨酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬 和磁子的反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放 入预加热到130℃的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快 速冷却至室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异 构化产物甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用, 提纯分离出异构化产物果糖,得目标产物。采用高效液相色谱进行分析,结果表 明在此条件下,葡萄糖转化率为21.5%,果糖收率为14.7%。测试方法与测试条 件与实施例1相同。

[0137]

实施例23

[0138]

将0.18g葡萄糖,0.05g包括载体的使用15次过后的负载型1

‑

甲基

‑3‑

甲基 咪唑脯氨酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬 和磁子的反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放 入预加热到130℃的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快 速冷却至室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异 构化产物甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用, 提纯分离出异构化产物果糖,得目标产物。采用高效液相色谱进行分析,结果表 明在此条件下,葡萄糖转化率为20.1%,果糖收率为14.4%。测试方法与测试条 件与实施例1相同。

[0139]

实施例24

[0140]

将0.18g葡萄糖,0.05g包括载体的使用20次过后的负载型1

‑

甲基

‑3‑

甲基 咪唑脯氨酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬 和磁子的反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放 入预加热到130℃的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快 速冷却至室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异 构化产物甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用, 提纯分离出异构化产物果糖,得目标产物。采用高效液相色谱进行分析,结果表 明在此条件下,葡萄糖转化率为20.2%,果糖收率为14.6%。测试方法与测试条 件与实施例1相同。

[0141]

实施例25

[0142]

将0.18g葡萄糖,0.05g包括载体的使用25次过后的负载型1

‑

甲基

‑3‑

甲基 咪唑脯氨酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬 和磁子的反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放 入预加热到130℃的油浴锅中反应30min。反应结束后,将反应釜放于冷水中快 速冷却至室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异 构化产物甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用, 提纯分离出异构化产物果糖,得目标产物。采用高效液相色谱进行分析,结果表 明在此条件下,葡萄糖转化率为20.9%,果糖收率为14.2%。测试方法与测试条 件与实施例1相同。

[0143]

实施例26

[0144]

将0.18g葡萄糖,0.05g包括载体的使用30次过后的负载型1

‑

甲基

‑3‑

甲基 咪唑脯氨酸离子液体和10ml去离子水依次加入到25ml带有聚四氟乙烯内衬 和磁子的反应釜中。用n2置换釜内空气5次后加压至1.0mpa,然后将反应釜放 入预加热到130℃的油浴锅中反

应30min。反应结束后,将反应釜放于冷水中快 速冷却至室温。将釜内混合物(含有未反应的葡萄糖、异构化产物果糖和差向异 构化产物甘露糖等)转移至100ml容量瓶,并用超纯水稀释至刻度线后备用, 提纯分离出异构化产物果糖,得目标产物。采用高效液相色谱进行分析,结果表 明在此条件下,葡萄糖转化率为20.8%,果糖收率为14.9%。测试方法与测试条 件与实施例1相同。

[0145]

通过过滤回收使用后的负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液体,然后对其 进行水洗后烘干作为下一次的催化剂。负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液 体的重复使用性能如附图3所示,催化剂循环使用30此后,活性无明显下降, 果糖产率保持在15%左右,表明负载型1

‑

甲基

‑3‑

甲基咪唑脯氨酸离子液体的循 环使用性能非常优异。

[0146]

上述实施例中为本发明较佳的实施方式,但本发明的实施方式并不受上述实 施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、 替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。