1.本发明涉及新能源技术领域,特别是涉及一种轻烃燃料气化用反应釜。

背景技术:

2.轻烃燃气由于其自身的优点被广泛周到重视,然而由于其在常规状态为液态,使用时需要先将轻烃燃料气化,才能使其获得充分利用。反应釜作为其气化过程的重要设备,其使用效果直接关系到燃料的气化效果。然而目前的反应釜由于换热器的原因,经常会由于接触面积不够导致换热效率不佳的现象,其不仅会影响气化效果,还会导致被气化的气体分子在上升过程中因温度下降而液化的情况,进一步降低了气化效果。

技术实现要素:

3.为解决上述技术问题,本发明提供一种轻烃燃料气化用反应釜,提高气化速率,保证气化效果。

4.本发明解决其技术问题所采用的技术方案是:

5.一种轻烃燃料气化用反应釜,包括罐体和设置在所述罐体内的热交换器、涡流发生器及超声波加热器,所述罐体的顶部设有出气口,所述罐体上设有进液口,所述涡流发生器及所述超声波加热器均设置在所述罐体的底部,且所述涡流发生器支撑于所述超声波加热器上,所述热交换器由螺旋状换热管构成,其进口与出口分别穿透至所述罐体的外部,且所述进口的中心与所述出口的中心之间的间距为h,所述罐体之间的高度为h,h=0.47

‑

0.6h,所述热交换器与所述罐体的内壁之间的间距为35

‑

45毫米。

6.优选地,所述热交换器的外径为d,每圈所述螺旋管均相平行,且倾斜设置,其倾斜角为r,相邻两圈所述换热管外壁之间的间距为d,其中:或d=0.005

‑

0.006h。

7.优选地,所述涡流发生器包括同心设置的三个涡流管,三个所述涡流管上均设有若干倾斜设置的出气口,三个所述涡流管之间通过连接管相连通,所述连接管上连接有用于连接鼓气装置的进气管。

8.优选地,三个所述涡流管分别为由内向外设置的第一涡流管、第二涡流管和第三涡流管,所述第一涡流管上设有第一出气口,所述第二涡流管上设有第二出气口,所述第三涡流管上设有第三出气口,所述第一出气口、所述第二出气口及所述第三出气口的角度均不同。

9.优选地,所述第一出气口沿逆时针的所述第一涡流管的中心线切线方向布置,且其与水平线之间的夹角为10

‑

20度;所述第二出气口沿顺时针的所述第二涡流管的中心线切线方向布置,且其与水平线之间的夹角为25

‑

35度;所述第三出气口沿逆时针的所述第三涡流管的中心线切线方向布置,且其与水平线之间的夹角为3

‑

8度。

10.优选地,所述罐体的内部设有导向板,所述导向板为向上凸设的弧形,所述导向板

上均布有若干蜂窝孔。

11.优选地,所述导向板的面积为s,所述蜂窝孔的面积为s, s=140

‑

160s。

12.优选地,所述罐体的内壁设有固定板,所述导向板的底面贴合有消泡器,所述消泡器支撑于所述固定板上。

13.优选地,包括液位计,所述液位计通过管道与所述罐体的内部相连通。

14.优选地,所述罐体的上端设有温度计、压力计和安全阀,所述温度计、所述压力计和所述安全阀均与所述罐体的内部相连通。

15.本发明实施例的一种轻烃燃料气化用反应釜,其与现有技术相比,有益效果在于:通过将热交换器的高度设置成0.47

‑

0.6的罐体的高度,即可以保证罐体内各装置的布置,也可以充分保证换热管的总长度,从而保证换热接触面积,提高气化效果,也避免了气体分子在上升过程中因温度下降而液化的情况,保证了气化效果。同时,通过在罐体的底部设置涡流发生器及超声波加热器,超声波的高频震荡与涡流涡动,使得液体在震荡过程不断气化,并通过涡流作用快速形成气液分离,可进一步提高气化速度,保证气化效果。另外,热交换器与罐体的内壁之间的间距设置为35

‑

45毫米,既能充分保证热交换器的直径,也能保证气体顺畅上升。本发明结构简单,使用效果好,易于推广使用。

附图说明

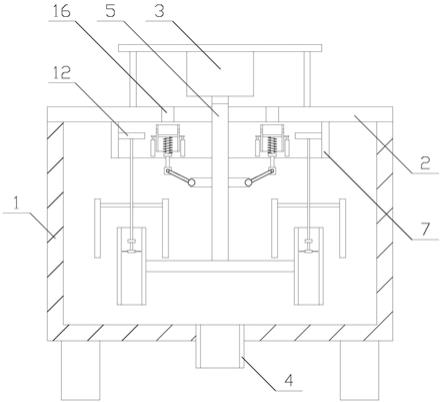

16.图1为本发明的轻烃燃料气化用反应釜的结构示意图。

17.图2为换热器的高度与燃料气化率的比例关系。

18.图3为本发明的轻烃燃料气化用反应釜的热交换器的结构示意图。

19.图4为本发明的轻烃燃料气化用反应釜的物流发生器的结构示意图。

20.图5为本发明的轻烃燃料气化用反应釜的导向板的结构示意图。

21.其中:1

‑

罐体,2

‑

热交换器,21

‑

进口,22

‑

出口,3

‑

涡流发生器, 31

‑

第一涡流管,32

‑

第二涡流管,33

‑

第三涡流管,34

‑

第一出气口,35

‑

第二出气口,36

‑

第三出气口,37

‑

连接管,38

‑

进气管,4

‑

超声波加热器,5

‑

导向板,51

‑

蜂窝孔,6

‑

固定板,7

‑

消泡器,8

‑

液位计,9

‑ꢀ

温度计,a

‑

压力计,b

‑

安全阀。

具体实施方式

22.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

23.如图1

‑

2所示,本发明实施例优选实施例的一种轻烃燃料气化用反应釜,包括罐体1和设置在所述罐体1内的热交换器2、涡流发生器3及超声波加热器4,所述罐体1的顶部设有出气口,所述罐体1 上设有进液口,所述涡流发生器3及所述超声波加热器4均设置在所述罐体1的底部,且所述涡流发生器3支撑于所述超声波加热器4上,所述热交换器2由螺旋状换热管构成,其进口21与出口22分别穿透至所述罐体1的外部,且所述进口21的中心与所述出口22的中心之间的间距为h,所述罐体1之间的高度为h,h=0.47

‑

0.6h,如0.5h, 0.56h等。所述热交换器2与所述罐体1的内壁之间的间距为35

‑

45 毫米,如37毫米,41毫米等,优选40毫米。

24.基于上述技术特征的轻烃燃料气化用反应釜,通过将热交换器2 的高度设置成

0.47

‑

0.6的罐体1的高度,即可以保证罐体1内各装置的布置,也可以充分保证换热管的总长度,从而保证换热接触面积,提高气化效果,也避免了气体分子在上升过程中因温度下降而液化的情况,保证了气化效果。同时,通过在罐体1的底部设置涡流发生器 3及超声波加热器4,超声波的高频震荡与涡流涡动,使得液体在震荡过程不断气化,并通过涡流作用快速形成气液分离,可进一步提高气化速度,保证气化效果。另外,热交换器2与罐体1的内壁之间的间距设置为35

‑

45毫米,既能充分保证热交换器的直径,也能保证气体顺畅上升。本发明结构简单,使用效果好,易于推广使用。

25.请参阅附图3,该实验的所述罐体1的高度为1.5米,所述热交换器2的外径为700,从附图3可知,当所述热交换器2的高度达到 800毫米后再增加高度,气化的气体分子均不会再次液化。不过在实际生产中,所述热交换器2也不能无限高度,还需考虑所述罐体1内其他部件的安装。经过大量实验表明,在满足h=0.47

‑

0.6h的前提下,当所述热交换器2的外径为d,每圈所述螺旋管均相平行,且倾斜设置,其倾斜角为r,相邻两圈所述换热管外壁之间的间距为d,则其中:或d=0.005

‑

0.006h或d=0.005

‑

0.006h时,优选所述热交换器2即能保证气化效率,也能充分利用所述罐体1的内部空间。其中,所述d的取值范围为7

‑

12毫米,如8 毫米、10毫米等。所述r的取值范围为1

‑

5度,如2度、3度、4度等。本实施例中,d优选8.4毫米,换热管总圈数为26圈。

26.本实施例中,所述涡流发生器3包括同心设置的三个涡流管,三个所述涡流管上均设有若干倾斜设置的出气口,所述出气口朝上设置,所述涡流发生器3朝下发射,实现共同作用。三个所述涡流管之间通过连接管37相连通,所述连接管37上连接有用于连接鼓气装置的进气管38,所述进气管38优选两个,分别连接在所述连接管37的两端。工作时鼓气装置向所述连接管37输送气体,所述连接管37内的气体被输送到三个所述涡流管内,并从所述出气口排出,由于所述涡流管上的出气口为倾斜设置,从三个所述涡流管出来的气体方向均不同,从而产生不同方向的旋流,可加速燃料受热气化。通过实验验证,将所述出气口设置成倾斜,并采用多个涡流管,相比于单个涡流管,且采用垂直的出气口的方式,本方案可使燃料气化的速率提高18%

ꢀ‑

32%。

27.请参阅附图4,本实施例中,三个所述涡流管分别为由内向外设置的第一涡流管31、第二涡流管32和第三涡流管33,所述第一涡流管31上设有第一出气口34,所述第二涡流管32上设有第二出气口 35,所述第三涡流管33上设有第三出气口36,所述第一出气口34、所述第二出气口35及所述第三出气口36的角度均不同。其中,通过大量的实验表明,所述第一出气口34沿逆时针的所述第一涡流管31 的中心线切线方向布置,且其与水平线之间的夹角为10

‑

20度,优选 15度;所述第二出气口35沿顺时针的所述第二涡流管32的中心线切线方向布置,且其与水平线之间的夹角为25

‑

35度,优选30度;所述第三出气口36沿逆时针的所述第三涡流管33的中心线切线方向布置,且其与水平线之间的夹角为3

‑

8度(优选5度)时,气化效果最佳。所述第一出气口34、所述第二出气口35及所述第三出气口36 均为均布,直径相同,大小为0.8

‑

1.2毫米,优选1毫米。具体数量可以根据实际情况决定,不过其可以采用倍数关系进行设置,例如所述第一出气口34设置24个所述第二出气口35为12个,所述第三出气口36为6个。

28.请参阅附图5,本实施例中,所述罐体1的内部设有导向板5,所述导向板5为向上凸设的弧形,所述导向板5上均布有若干蜂窝孔 51。所述蜂窝孔51的数量根据所述导向板5的面积确定,具体地,当所述导向板5的面积为s,所述蜂窝孔51的面积为s,s=140

‑

160s,优选150s。由于相同横截面积的流道,蜂窝状导气孔与圆形导气孔相比较,蜂窝孔通流面积更大,可以有效通过更多的气体,一定气体经过同样横截面,通流流量越大,压降越小,同等情况下,在同样横截面开等径孔,蜂窝孔明显可排列数量更多,通流面积更大。且在孔与孔的相临区域不产生扰流,使气流通行效率增加,因此,通过采用蜂窝状的导气孔,可最大限度提升通流面积,在蜂窝孔51内所有形态的流体,通过适当的压力被整流,形成稳定的气体。同时,由于所述导向板5存在一定弧度,使得气体中的液态分子因质量大小的问题,可以快速分离,并沿着带弧度的分离面,迅速沿着半径方向圆周运动,并沿着罐壁回流至所述罐体1内,降低飘逸损失。

29.另外,为进一步保证气体的纯度,所述罐体1的内壁设有固定板 6,所述导向板5的底面贴合有消泡器7,所述消泡器7支撑于所述固定板6上,所述消泡器7与所述导向板5的弧度相同,共同组成高效气液分离装置。被气化的轻烃气体为最初为紊流状气流,经过所述消泡器7将气流中产生的气泡和携带的液体分离,保证了进入用户的气体的纯度,然后再经过所述导向板5的所述蜂窝孔51后将形成均匀上升流,压力稳定。

30.本实施例中,所述轻烃燃料气化用反应釜还包括液位计8,所述液位计8通过管道与所述罐体1的内部相连通,通过设置所述液位计8,可有效监控所述罐体1内的液面高度。同时,所述罐体1的上端设有温度计9、压力计a和安全阀b,所述温度计9、所述压力计a 和所述安全阀b均与所述罐体1的内部相连通。轻烃气化系统是定量轻烃原料、定量供热和定量鼓风共同作用,系统能保证每次进入反应釜定量的轻烃原料能充分气化。所述压力计a的作用是检测反应釜压力变化,由于轻烃气化系统中反应釜压力不仅是由于鼓风系统产生,轻烃原料由液体变成气体也会导致反应釜压力上升,为了保证恒定热值的轻烃燃气产生必须控制好反应釜压力,所以通过设置所述压力计 a,可有效监控所述罐体1内的压力,提高安全系数。所述温度计9 用于检测的是轻烃油气(系统最终产物)的温度而不是轻烃原料的温度,根据所述温度计9的数据判断轻烃油气输送至用户管道后,不会因为温度过低使轻烃油气液化。从而可以保证出去的轻烃油气尽可能燃烧的时候皆为油气,提升系统供热量。同时,通过设置所述安全阀 b,当所述罐体1里面的压力过高时,系统控制所述安全阀b打开,保证所述罐体1里面的压力在正常范围内,保证了安全。

31.另外,所述罐体1的底部还设有排放口,当发生事故或需要检修时,可以通过所述排放口将所述反应釜里面的液体燃料排出,保证安全。还可以设置底座,所述罐体设置在所述底座上。

32.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。