1.本发明涉及电化学技术领域,特别是涉及一种氧化亚锡催化剂、电极及应用。

背景技术:

2.随着工业化的发展,化石燃料的大量消耗引发一系列问题:一方面化石燃料是不可再生资源,储量有限,经济发展对能源需求的不断增加会导致严重的能源危机;另一方面,化石燃料燃烧所产生的co2是主要的温室气体之一,会引起全球变暖,荒漠化,海洋酸化等后果。电化学还原co2反应在较为温和的反应条件下发生,具有较高的效率、可控的选择性、简单的反应单元等优势,是解决上述问题的可行方案。

3.在电化学还原co2的产物中,甲酸是常用的有机化工原料,可用于消毒剂、防腐剂等用途。除此之外,甲酸有较大的燃烧自由能,以及具有易存储和运输等特点,是良好的燃料电池的燃料。锡基催化剂应用于电化学还原二氧化碳制甲酸具有价格低廉,储量丰富,形貌尺寸易于调控等优点,但目前仍存在无法兼具高电流密度、高选择性和高单程转化率的问题,严重阻碍了大规模商业应用。因此,有必要发展新型锡基催化剂。

技术实现要素:

4.鉴于现有技术中的问题,本发明的目的是提供一种新型的氧化亚锡催化剂、电极及应用。

5.为实现上述目的及其他相关目的,本发明一方面提供一种氧化亚锡催化剂,所述氧化亚锡催化剂包括堆叠的氧化亚锡纳米棒,所述氧化亚锡纳米棒上发散状分布有氧化亚锡纳米片。

6.本发明另一方面提供一种氧化亚锡催化剂的制备方法,包括:将包括甘氨酰胺和氟化亚锡的前驱体溶液进行水热反应以提供所述氧化亚锡催化剂。

7.在本发明的一些实施方式中,将甘氨酰胺和氟化亚锡分散于溶剂中以提供前驱体溶液。

8.在本发明的一些实施方式中,所述水热反应的后处理包括:固液分离、洗涤以提供所述氧化亚锡催化剂。

9.在本发明的一些实施方式中,所述甘氨酰胺与氟化亚锡的摩尔比为50~10:1。

10.在本发明的一些实施方式中,所述溶剂选自水。

11.在本发明的一些实施方式中,所述水热反应在室温至溶剂沸点的温度条件下进行,优选的温度条件为60~65℃。

12.在本发明的一些实施方式中,将产物洗涤至中性。

13.本发明另一方面提供一种电极,包括电极本体,所述的电极本体上负载有本发明所述的氧化亚锡催化剂。

14.在本发明的一些实施方式中,所述电极本体上氧化亚锡催化剂的负载量为0.35~1.23mg/cm2。

15.本发明另一方面提供本发明所述的电极的制备方法,包括将本发明所述的氧化亚锡催化剂和碳黑分散到溶液中,并加入nafion溶液,超声分散得到混合均匀溶液;将所得溶液涂覆到电极本体上,烘干后制备获得电极。

16.本发明另一方面提供本发明所述的氧化亚锡催化剂或本发明所述的电极在电化学还原二氧化碳制备甲酸中的用途。

17.本发明利用具有纳米棒上生长纳米片的多层结构的氧化亚锡催化剂用于电化学还原二氧化碳,相比于其他锡基催化剂,该催化剂具有特殊的形貌和多层结构,有很高的催化活性,可实现高电流密度,对甲酸的高选择性,以及对二氧化碳的高单程转化率。其中对甲酸的选择性高达91%。co2的单程转化率可达到39.3%。

附图说明

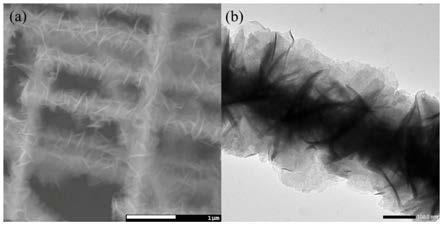

18.图1为实施例1中的氧化亚锡催化剂的形貌。

19.图2为实施例5中氧化亚锡催化剂的二氧化碳性能。

20.图3为实施例6中线性扫描伏安图。

21.图4为实施例6中不同电位恒电位电解下的电路密度和法拉第效率图。

22.图5为实施例6中不同电路密度和不同co2流速下,恒电流电解的甲酸法拉第效率图和单程转化率图。

具体实施方式

23.构建催化材料的特殊形貌以提高比表面积、增加表面活性位点,有利于促进二氧化碳分子的吸附和活化,进而实现高效催化反应。氧化亚锡(sno)是一种层状金属氧化物,容易生长得到纳米片等特殊形貌,有极好的物理化学性质,因此具有极大的潜力应用于电化学还原二氧化碳制备甲酸。

24.本发明的申请人经过大量探索实验,提供一种新型的氧化亚锡催化剂(nsr-sno催化剂),该催化剂通过简单的水热方法制备,其特殊形貌和多层结构提供更高的表面积负载更多活性位点。利用负载该催化剂的电极对二氧化碳进行高效的电化学还原制备甲酸,可实现高电流密度,对甲酸的高选择性,以及对二氧化碳的高单程转化率。在此基础上完成了本发明。

25.本发明第一方面提供一种氧化亚锡催化剂,所述氧化亚锡催化剂包括堆叠的氧化亚锡纳米棒,所述氧化亚锡纳米棒上发散状分布有氧化亚锡纳米片。

26.本发明所提供的氧化亚锡催化剂中,在一具体实施例中,氧化亚锡催化剂为粉末催化剂(整体形貌如图1a),包括多个堆叠的纳米棒,然后粉末被分散稀释后观察某个颗粒(如图1b),图1b整体呈现的是氧化亚锡纳米片和纳米片的复合结构。

27.本发明第二方面提供一种氧化亚锡催化剂的制备方法,将包括甘氨酰胺和氟化亚锡的前驱体溶液进行水热反应以提供所述氧化亚锡催化剂。

28.本发明所提供的氧化亚锡催化剂的制备方法中,具体的,将甘氨酰胺和氟化亚锡分散于溶剂中以提供前驱体溶液。

29.本发明所提供的氧化亚锡催化剂的制备方法中,所述甘氨酰胺与氟化亚锡的摩尔比为50~10:1。在一些具体实施例中,也可以是50~40:1;40~30:1;30~20:1;20~10:1;

40~20:1;或40~10:1。

30.本发明所提供的氧化亚锡催化剂的制备方法中,所述甘氨酰胺和溶剂用量比为80~200mmol:40~80ml。在一些具体实施例中,也可以是160~200mmol:40~80ml;或80~160mmol:40~80ml。

31.本发明所提供的氧化亚锡催化剂的制备方法中,所述溶剂选自水,在一具体实施例中,溶剂选自去离子水。在具体操作中,将甘氨酰胺和氟化亚锡在去离子水中。更具体的,可以是先将甘氨酰胺溶解在去离子水中,然后再加入氟化亚锡获得前躯体溶液。去离子水的用量例如可以是40~80ml;40~50ml;50~60ml;60~70ml;或70~80ml。

32.本发明所提供的氧化亚锡催化剂的制备方法中,所述水热反应在室温至溶剂沸点的温度条件下进行。所述水热反应的温度优选为60~65℃。在一具体的实施例中,前躯体溶液的水热反应可以是在反应釜中进行,反应釜例如可以是聚四氟乙烯内胆、不锈钢外套的水热反应釜。更具体的,反应釜的容积例如可以是50~100ml;50~80ml;或80~100ml。

33.本发明所提供的氧化亚锡催化剂的制备方法中,所述水热反应的反应时间通常情况下没有限定,在一具体实施例中,所述水热反应的反应时间为12~24小时,更具体的,例如可以使12~15小时;15~18小时;18~20小时,20~22小时,或22~24小时。

34.本发明所提供的氧化亚锡催化剂的制备方法中,所述水热反应的后处理包括:固液分离、洗涤以提供所述氧化亚锡催化剂。固液分离的方法可以是本领域技术人员知悉的各种方法,例如可以是离心。通常情况下,洗涤后需要干燥以提供所述氧化亚锡催化剂。具体的,离心步骤中,通常情况下,需要将离心分离后的固体采用溶剂洗涤,所述溶剂一般没有限制,在一具体实施例中,所述溶剂例如可以是水和乙醇,多次洗涤后至溶液为中性。之后再将中性的溶液进行离心分离,将离心分离后的固体进行干燥,通常情况下,干燥的温度没有具体限定,在一具体实施例中,干燥的温度为45~55℃。更例如可以是45~48℃;48~50℃;50~52℃;或52~55℃。干燥可以为真空干燥。

35.本发明第三方面提供一种电极,包括电极本体,所述的电极本体上负载有本发明第一方面提供的氧化亚锡催化剂。

36.本发明所提供的电极中,所述电极本体上氧化亚锡催化剂的负载量为0.35~1.23mg/cm2,具体的,例如负载量可以是0.35~0.5mg/cm2,0.5~0.8mg/cm2,0.8~1.0mg/cm2,或1.0~1.23mg/cm2。在一具体实施例中,电极本体的尺寸为0.25~2.25cm2,具体是,例如电极本体的尺寸为0.25~0.5cm2,0.5~0.75cm2,0.75~1.0cm2,1.0~1.25cm2,1.25~1.5cm2,1.5~1.75cm2,1.75~2.0cm2,2.0~2.25cm2。本发明的电极可以是气体扩散电极,但不局限于气体扩散电极,也可以是膜电极等其他结构的电极。

37.在一具体实施例中,气体扩散电极包括电极基底以及设于基底的介孔层,以及设于介孔层之上的氧化亚锡催化剂层,一共三层结构,即电极本体包括电极基底以及设于基底的介孔层。其中,电极基底可以选自碳布、东丽碳纸(tgp-h-030,tgp-h-060,tgp-h-090,tgp-h-120)等。进一步的,电极基底上设有均匀的由ptfe和炭黑组成的介孔层,具体是炭黑负载量为0.9~1.1mg/cm2,ptfe含量为10~20wt%,炭黑可选自(vulcan xc-72r,vulcan xc-72、乙炔黑、ketjen黑等)。

38.在另一具体实施例中,普通的电极包括电极基底和设于电极基底的氧化亚锡催化剂层,共两层结构(不含有介孔层),即此处的电极本体即为电极基底。其中,电极基底选自

碳布、东丽碳纸(tgp-h-030,tgp-h-060,tgp-h-090,tgp-h-120)等。

39.本发明第四方面提供本发明第三方面所述的电极的制备方法,包括将本发明第一方面所述的氧化亚锡催化剂和碳黑分散到溶液中,并加入nafion溶液,超声分散得到混合均匀溶液;将所得溶液涂覆到电极本体上,烘干后制备获得电极。

40.本发明所提供的电极的制备方法中,氧化亚锡催化剂、碳黑、nafion溶液三者的比例为10~20mg:10~20mg:60~120ul。在一些实施例方式中,氧化亚锡催化剂、碳黑、nafion溶液三者的比例为10~20mg:10~20mg:80~120ul;10~20mg:10~20mg:60~80ul;10~15mg:10~15mg:80~120ul;或10~15mg:10~15mg:60~80ul。

41.本发明所提供的电极的制备方法中,nafion溶液为全氟磺酸型聚合物溶液。nafion溶液的浓度为5.0~5.4wt%。在一些具体实施例中,nafion溶液的浓度为5.0~5.2wt%;或5.2~5.4wt%。

42.本发明第五方面提供本发明第一方面所述的氧化亚锡催化剂或本发明第三方面所述的电极在电化学还原二氧化碳制备甲酸中的用途。

43.本发明所提供的用途中,通常情况下,在电化学工作站测试系统上进行,可以将本发明的电极作为工作级,选择合适的参比电极,以及对电极构成三电极体系。参比电极例如ag/agcl,对电极例如是铂丝电极。电解液例如可以是koh溶液。

44.本发明的有益效果如下:

45.本发明利用具有纳米棒上生长纳米片的多层结构的氧化亚锡催化剂用于电化学还原二氧化碳,相比于其他锡基催化剂,该催化剂具有特殊的形貌和多层结构,有很高的催化活性,可实现高电流密度,对甲酸的高选择性,以及对二氧化碳的高单程转化率。其中对甲酸的选择性高达91%。co2的单程转化率可达到39.3%。

46.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

47.在下述实施例中,所使用到的试剂、材料以及仪器如没有特殊的说明,均可商购获得。

48.实施例1

49.氧化亚锡催化剂的制备

50.将200mmol甘氨酰胺溶于40ml去离子水中,加入4mmol氟化亚锡,搅拌使其均匀分散,得到前驱体溶液。将前驱体溶液置于反应釜中,所述的反应釜为具有聚四氟乙烯内胆、不锈钢外套的50ml水热反应釜。将反应釜放在65℃的油浴中反应24小时。反应结束后,离心分离得到固体产物。将所得固体用去离子水和无水乙醇洗涤数次至中性,再次离心分离,将得到的固体于真空中干燥,得到nsr-sno催化剂,nsr-sno催化剂形貌如图1。

51.实施例2

52.氧化亚锡催化剂的制备

53.将160mmol甘氨酰胺溶于40ml去离子水中,加入4mmol氟化亚锡,搅拌使其均匀分散,得到前驱体溶液。将前驱体溶液置于反应釜中,所述的反应釜为具有聚四氟乙烯内胆、不锈钢外套的50ml水热反应釜。将反应釜放在65℃的油浴中反应24小时。反应结束后,离心

分离得到固体产物。将所得固体用去离子水和无水乙醇洗涤数次至中性,再次离心分离,将得到的固体于真空中干燥,得到nsr-sno催化剂。

54.实施例3

55.氧化亚锡催化剂的制备

56.将80mmol甘氨酰胺溶于40ml去离子水中,加入4mmol氟化亚锡,搅拌使其均匀分散,得到前驱体溶液。将前驱体溶液置于反应釜中,所述的反应釜为具有聚四氟乙烯内胆、不锈钢外套的50ml水热反应釜。将反应釜放在65℃的油浴中反应24小时。反应结束后,离心分离得到固体产物。将所得固体用去离子水和无水乙醇洗涤数次至中性,再次离心分离,将得到的固体于真空中干燥,得到nsr-sno催化剂。

57.实施例4

58.负载实施例1~3的氧化亚锡催化剂的气体扩散电极制备

59.称量实施例1~3制备的氧化亚锡催化剂10mg与碳黑10mg,分散到0.4ml去离子水和0.8ml乙醇的混合溶液中,并加入0.08ml nafion溶液,超声分散30分钟得到混合均匀溶液;取44μl溶液涂覆到碳黑和ptfe处理的碳纸上,烘干后得到负载有nsr-sno催化剂的气体扩散电极。

60.实施例5

61.电化学还原二氧化碳性能测试

62.称量实施例1~3制备的氧化亚锡催化剂10mg与碳黑10mg,分散到0.4ml去离子水和0.8ml乙醇的混合溶液中,并加入0.08ml nafion溶液,超声分散30分钟得到混合均匀溶液;取44μl溶液涂覆到碳纸上,烘干后得到负载有nsr-sno催化剂的电极。

63.电化学性能测试在电化学工作站测试系统上进行,电解池为h型电解池,铂丝电极为对电极构成三电极体系,电解液为co2饱和的0.5m khco3溶液,co2流速为20sccm。

64.如图2所示,在-0.86至-1.16v(vs rhe)这一电势窗口内,甲酸的选择性均维持在80%以上,分电流密度最大达到了约-60ma/cm2。

65.实施例6

66.电化学还原二氧化碳性能测试

67.电化学性能测试在电化学工作站测试系统上进行,将实施例4制备的气体扩散电极为工作电极,ag/agcl为参比电极,铂丝电极为对电极构成三电极体系,电解池为液流电池,电解液为1m koh溶液,流速为1ml/min。电化学工作仪选自gamay,型号为interface 1000e。

68.分别在氩气和二氧化碳的氛围下进行线性扫描伏安法测试,扫描范围为0~-0.8v(vs.rhe),扫描速率为10mv/s,得到相应的线性扫描伏安曲线,如图3所示。在co2气氛下具有明显更高的电流密度,代表本技术的催化剂具有很高的催化还原co2的活性。

69.分别在-0.2~-0.8v(vs.rhe)不同电位下恒电位电解1小时,co2流速为20sccm,相应的电流密度和产物选择性如图4所示。在-0.8v电势下甲酸的分电流密度最高达到380ma/cm2,相应的甲酸选择性达到85%。在-0.7v下,甲酸的选择性高达91%。

70.分别在225~400ma/cm2的电流密度下以及2.0~3.2sccm的co2流速下恒电流电解,相应的甲酸选择性和co2单程转化率如图5所示。在300ma/cm2的电流密度和2sccm的co2流速下,co2的单程转化率达到39.3%,相应的甲酸选择性在70%以上,代表实现极高的co2利用

率和甲酸选择性。

71.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。