1.本发明属于铸造材料技术领域,具体涉及一种自吸热覆膜砂及其制备方法。

背景技术:

2.我国船舶、高铁、航天工业的迅速发展,要逐步实现高端零部件从进口到国产化的转变,对国内铸造企业的机遇和挑战,而优异的造型材料是铸件生产的关键材料。

3.不同材质的黑色金属铸件的浇注温度从1350

‑

1650℃不等,铸造最常用造型材料为石英质的硅砂,但是最高耐火度只有1550℃,因为硅砂自身耐火度不够,引起铸件出现粘砂、脉纹、变形以及开裂等缺陷。而非石英质砂(镁砂、橄榄石砂、锆砂)等虽然综合性能较高,但是资源稀缺、价格昂贵。最接近球形的宝珠砂的虽然有独特的优越性,但是存在以下问题:

4.(1)为保护资源,原材料铝矾土国家已经明令限制开采,导致原材料短缺;

5.(2)宝珠砂的生产工艺:将铝矾土破碎,再高压电熔,然后高压吹气造粒;生产的能耗高、粉尘难以收集,对环境影响巨大,重点整顿对象。

6.此外,铬铁矿砂的激冷效果非常好,但是其真密度太大,是硅砂的3倍以上,在有限的压力下,制芯的时候容易填充不实,导致砂芯表面疏松。铸造用的铬铁砂是由机械破碎而来的,轮廓是尖角形,会消耗大量的树脂粘结剂。其次是价格接近4000元/吨,中国铸造用铬铁砂都是从澳大利亚或者南非进口,不仅成本较高,关键工业材料容易被国外政策制约。

7.树脂砂生产的铸件精度高,但是树脂为有机物,在高温下会迅速受热分解,降低耐热性,导致砂粒提前溃散,覆膜砂采用酚醛树脂生产,树脂分解主要分为三个阶段:

8.(1)在300℃以下为低温固化阶段,树脂基本上不发生分解;

9.(2)300℃

‑

700℃为中温阶段,砂粒表面的树脂膜开始热分解,分解的速率比较慢,主要是碳化过程,树脂粘结桥仍然保持其骨架,产生的少量气体co、co2、甲烷、乙烷、烷基酚、烷基苯等;

10.(3)在700℃以上为高温分解阶段,分解的速率很快,碳化的树脂膜被灼烧而失去粘结力。

11.高温金属液在凝固过程中会释放出大量的热,这些热被砂芯(型)吸收后,温度会迅速上升,对包裹在砂粒表面的可燃的树脂起到烧损破坏作用,树脂在烧损时,同样会产生大量的热源,加剧衰退砂芯的耐热性。如果在铸件凝固前,粘结剂层就被烧损完,离散状的砂粒就会侵入金属液中,造成铸件报废。

12.鉴于以上原因,特提出本发明。

技术实现要素:

13.为了解决现有技术存在的以上问题,本发明提供了一种自吸热覆膜砂及其制备方法,本发明制备的覆膜砂在高温金属液注入型腔后,可以吸收部分热量,极大的延缓砂芯(砂型)的温度上升,从而延缓树脂粘结剂层的受热分解,解决传统覆膜砂在产生大型铸件

耐热不足的问题。

14.为了实现上述目的,本发明采用如下技术方案:

15.一种自吸热覆膜砂,按照重量份,包括如下原料制成:硅砂96

‑

98份、酚醛树脂1

‑

3份、固化剂0.1

‑

0.6份、润滑剂0.05

‑

0.3份、吸热辅剂0.096

‑

0.98份、阻燃剂0.096

‑

0.98份;

16.其中,所述的吸热辅剂为硫酸亚铁、碳酸钙粉、碳酸镁粉、碱式碳酸镁、碱式碳酸锌中的一种或几种按照任意比例混合而成,所述的阻燃剂为磷酸二氢铵和磷酸氢二铵以任意质量比混合而成。

17.本发明中的阻燃剂在高温金属液浇注后,可以阻止树脂的燃烧,进一步提高砂芯的耐热性。

18.本发明中选择上述的吸热辅剂这是由于如下原因:

19.碱式碳酸锌、碳酸镁、碳酸钙的分解过程都是吸热反应。

20.碳酸钙在825

‑

896.6℃时分解为氧化钙和二氧化碳,同时吸收大量热量。

21.碱式碳酸镁第一阶段的分解温度在250℃左右,吸热值为266.91j/g;第二阶段的分解温度约为400℃,吸热值为1512.27j/g。

22.碱式碳酸锌的分解过程,分解温度在250℃左右,吸热值为283.91j/g。

23.以1mol碳酸镁计,反应需要吸收的热量为:

24.‑

601.7kj (

‑

393.51)kj

‑

(

‑

1095.8)kj=100.59kj

25.本发明人经过大量的试验,发现吸热辅剂选择碳酸镁粉制备的覆膜砂耐热性更好,这样由于碳酸镁吸热多,氧化镁的耐热性能高,且不吸潮。

26.进一步的,按照重量份,包括如下原料制成:硅砂97份、酚醛树脂2份、固化剂0.35份、润滑剂0.175份、吸热辅剂0.538份、阻燃剂0.0538份。

27.进一步的,所述的固化剂为乌洛托品。

28.进一步的,所述的润滑剂为硬脂酸钙。

29.进一步的,所述的吸热辅剂的粒径>600目。

30.本发明人经过大量的试验得到吸热辅剂的粒径选择应大于600目,这是由于比表面积越大,能更加均匀的吸附在砂粒表面,最大限度的降低树脂和固化剂的交联反应,使化学或物理反应更加充分,选择本发明的粒径大小制备的覆膜砂的性能更好。

31.本发明制备的覆膜砂具有如下优点:

32.(1)在浇注的时候,砂芯受到高温金属液(温度1350

‑

1650℃)的持续烘烤,砂芯的温度会从常温上升到1000℃以上,这时包覆在覆膜砂表面的辅剂,因受热发生分解,会吸收大量的热能,使砂芯温度迅速降低(或者升温变缓),从而提高砂芯的耐热性。

[0033][0034]

对于中小型铸件,金属液注入型腔后,受到材料自吸热效应,金属液会在型腔表面迅速凝固,从而形成一层致密的细等轴晶,该等轴晶层极大的提高了铸件的强韧性,还避免覆膜砂树脂燃烧释放的气体进入铸件本体形成气孔缺陷。

[0035]

(2)本发明的吸热辅剂中分解的产物是高熔点的氧化镁、氧化锌等,是一种耐热材料,它们均匀的包覆在砂粒表面起到隔热效应,进一步延缓覆膜砂树脂的灼烧,从而提高其耐热性。

[0036]

(3)对于上吨重的大型铸钢件,金属液在凝固的时候释放潜热大,当覆膜砂表面的树脂被灼烧掉后,吸热辅剂则会直接和硅砂接触,在高温状态下750

‑

850℃,此时氧化镁、氧化钙又起到“助融”效果,和硅砂中sio2形成一层玻璃化的致密的玻璃体,阻隔金属液入侵砂芯本体,高温下砂芯骨料可延续保持成型状态,继续预防铸件粘砂,解决了硅砂耐火度只有1550℃的弊端。

[0037]

本发明制备的覆膜砂,铸件在不同的凝固阶段,都能发挥不同的效果,阶段i阻燃剂形成“防火墙”延缓树脂层的灼烧;阶段ii辅剂分解吸收大量的热,给砂芯降温,受热分解后产生的耐热材料可阻隔热传递,树脂继续维持碳骨架结果;阶段iii若砂芯(型)的温度继续维持在700℃以上,即便树脂灼烧完毕,辅剂可以迅速和硅砂中的sio2化学反应,生成致密稳定的玻璃层。

[0038]

一种所述的自吸热覆膜砂的制备方法,包括如下步骤:

[0039]

(1)按照各原料的重量份,分别称取备用;

[0040]

(2)将硅砂和吸热辅剂缓慢加热,得到加热后的混合物;

[0041]

(3)将加热后的混合物加入酚醛树脂搅拌均匀,加入固化剂搅拌均匀,再加入阻燃剂,搅拌均匀,最后加入润滑剂,搅拌均匀,冷却,得到所述的自吸热覆膜砂。

[0042]

进一步的,步骤(2)中的加热速率速度≤10℃/s,加热至110

‑

160℃。

[0043]

本发明的加热速率不能太快,加热的温度不能太高,否则,会造成辅剂的分解,降低后续的吸热效果。

[0044]

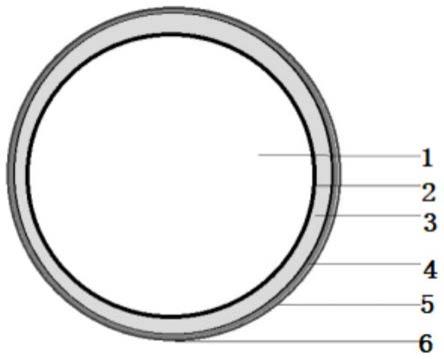

进一步的,所述的自吸热覆膜砂的结构自内往外依次为硅砂、吸热辅剂层、树脂粘结剂层、固化剂层、阻燃剂层和润滑剂层。

[0045]

本发明制备的覆膜砂中阻燃剂在阶段i中延缓树脂的燃烧、碳化分解,同时吸热辅剂给砂芯降温,分解副产物都是高熔点耐热材料(如mgo等),覆盖在砂芯表面,阻止树脂的燃烧,可阻断热传递,树脂继续维持碳骨架结构。阶段iii若砂芯(型)的温度继续维持在700℃以上,即使树脂灼烧完毕,吸热辅剂分解后产生的耐热材料还可以迅速和硅砂中的sio2发生化学反应,生成致密稳定的玻璃层,解决了普通硅砂能用于超大型铸钢件的特殊需求,润滑剂层起到润滑效果,提高砂粒的填充性能,放在最外层。

[0046]

与现有技术相比,本发明的有益效果为:

[0047]

(1)本发明所述的覆膜砂中加入吸热辅剂,通过自吸热化学反应,吸收高温金属液在凝固时候的热量,以提高覆膜砂耐热性的优点,相比较传统的铬铁砂激冷材料,成本优势明显(节省材料成本3000元/吨),而且节省了砂芯刷涂料、烘干的工序,提高铸件的生产效率,是铸造材料的全新突破;

[0048]

(2)本发明的吸热辅剂包裹在覆膜砂粒表面,不影响覆膜砂的常规性能;

[0049]

(3)本发明制备的覆膜砂,铸件在不同的凝固阶段,都能发挥不同的效果,阶段阻燃剂形成“防火墙”延缓树脂层的灼烧;阶段ii辅剂分解吸收大量的热,给砂芯降温,受热分解后产生的耐热材料可阻隔热传递,树脂继续维持碳骨架结果;阶段iii若砂芯(型)的温度继续维持在700℃以上,即便树脂灼烧完毕,辅剂可以迅速和硅砂中的sio2化学反应,生成致密稳定的玻璃层。

附图说明

[0050]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0051]

图1是本发明制备的自吸热覆膜砂的结构示意图;

[0052]

附图标记

[0053]1‑

砂粒、2

‑

吸热辅剂层、3

‑

树脂粘结剂层、4

‑

固化剂层、5

‑

阻燃剂层、6

‑

润滑剂层。

具体实施方式

[0054]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0055]

如图1所示为本发明所述的自吸热覆膜砂的结构示意图,以下实施例中乌洛托品均为乌洛托品水溶液,乌洛托品与水的质量比为2:3。

[0056]

实施例1

[0057]

本实施例的一种自吸热覆膜砂,包括如下原料制成:硅砂96kg、酚醛树脂3kg、乌洛托品0.5kg、硬脂酸钙0.3kg、吸热辅剂0.096kg、阻燃剂0.98kg,所述的吸热辅剂为碳酸钙粉,粒径大于600目,阻燃剂为磷酸二氢铵和磷酸氢二铵按照质量比1:1混合而成。

[0058]

本实施例的自吸热覆膜砂的制备方法,包括如下步骤:

[0059]

(1)按照各原料的重量份,分别称取备用;

[0060]

(2)将硅砂和吸热辅剂缓慢加热,加热速率速度为10℃/s,加热至110℃,得到加热后的混合物;

[0061]

(3)将加热后的混合物加入酚醛树脂搅拌均匀,加入乌洛托品搅拌均匀,再加入阻燃剂,搅拌均匀,最后加入硬脂酸钙,搅拌均匀,冷却,得到所述的自吸热覆膜砂。

[0062]

本实施例制备的覆膜砂的结构自内往外依次为硅砂1、热辅剂层2、树脂粘结剂层3、固化剂层4、阻燃剂层5和润滑剂层6。

[0063]

实施例2

[0064]

本实施例的一种自吸热覆膜砂,包括如下原料制成:硅砂97kg、酚醛树脂2kg、乌洛托品0.85kg、硬脂酸钙0.175kg、吸热辅剂0.538kg、阻燃剂为0.538kg,所述的吸热辅剂为碳酸镁粉,粒径大于600目,阻燃剂为磷酸二氢铵和磷酸氢二铵按照质量比1:2混合而成。

[0065]

本实施例的自吸热覆膜砂的制备方法,包括如下步骤:

[0066]

(1)按照各原料的重量份,分别称取备用;

[0067]

(2)将硅砂和占吸热辅剂总质量40%的吸热辅剂缓慢加热,加热速率速度为9℃/s,加热至135℃,得到加热后的混合物;

[0068]

(3)将加热后的混合物加入酚醛树脂搅拌均匀,加入乌洛托品搅拌均匀,再加入阻燃剂,搅拌均匀,最后加入硬脂酸钙,搅拌均匀,冷却,得到所述的自吸热覆膜砂。

[0069]

本实施例制备的覆膜砂的结构自内往外依次为硅砂1、吸热辅剂层2、树脂粘结剂

层3、固化剂层4、阻燃剂层5和润滑剂层6。

[0070]

实施例3

[0071]

本实施例的一种自吸热覆膜砂,包括如下原料制成:硅砂98kg、酚醛树脂1kg、乌洛托品1.0kg、硬脂酸钙0.05kg、吸热辅剂0.98kg、阻燃剂0.096kg,所述的吸热辅剂为碳酸钙粉、碳酸镁粉和碱式碳酸锌以1:1:1的质量比混合而成,粒径大于600目,阻燃剂为磷酸二氢铵和磷酸氢二铵按照质量比2:1混合而成。

[0072]

本实施例的自吸热覆膜砂的制备方法,包括如下步骤:

[0073]

(1)按照各原料的重量份,分别称取备用;

[0074]

(2)将硅砂和吸热辅剂缓慢加热,加热速率速度为8℃/s,加热至160℃,得到加热后的混合物;

[0075]

(3)将加热后的混合物加入酚醛树脂搅拌均匀,加入乌洛托品搅拌均匀,再加入阻燃剂,搅拌均匀,最后加入硬脂酸钙,搅拌均匀,冷却,得到所述的自吸热覆膜砂。

[0076]

本实施例制备的覆膜砂的结构自内往外依次为硅砂1、第一吸热辅剂层2、树脂粘结剂层3、固化剂层4、阻燃剂层5和润滑剂层6。

[0077]

实施例4

[0078]

本实施例的一种自吸热覆膜砂,包括如下原料制成:硅砂96.5kg、酚醛树脂2.5kg、乌洛托品1.1kg、硬脂酸钙0.1kg、吸热辅剂0.2kg,阻燃剂0.52kg,所述的吸热辅剂为碱式碳酸锌,粒径大于600目,阻燃剂为磷酸二氢铵和磷酸氢二铵按照质量比3:1混合而成。

[0079]

本实施例的自吸热覆膜砂的制备方法,包括如下步骤:

[0080]

(1)按照各原料的重量份,分别称取备用;

[0081]

(2)将硅砂和吸热辅剂缓慢加热,加热速率速度为9℃/s,加热至130℃,得到加热后的混合物;

[0082]

(3)将加热后的混合物加入酚醛树脂搅拌均匀,加入乌洛托品搅拌均匀,再加入阻燃剂,搅拌均匀,最后加入硬脂酸钙,搅拌均匀,冷却,得到所述的自吸热覆膜砂。

[0083]

本实施例制备的覆膜砂的结构自内往外依次为硅砂1、吸热辅剂层2、树脂粘结剂层3、固化剂层4、阻燃剂层5和润滑剂层6。

[0084]

实施例5

[0085]

本实施例的一种自吸热覆膜砂,包括如下原料制成:硅砂97.5kg、酚醛树脂2.8kg、乌洛托品1.2kg、硬脂酸钙0.22kg、吸热辅剂0.65kg、阻燃剂0.34kg,所述的吸热辅剂为硫酸亚铁,粒径大于600目,阻燃剂为磷酸二氢铵和磷酸氢二铵按照质量比1:3混合而成。

[0086]

本实施例的自吸热覆膜砂的制备方法,包括如下步骤:

[0087]

(1)按照各原料的重量份,分别称取备用;

[0088]

(2)将硅砂和吸热辅剂缓慢加热,加热速率速度为10℃/s,加热至150℃,得到加热后的混合物;

[0089]

(3)将加热后的混合物加入酚醛树脂搅拌均匀,加入乌洛托品搅拌均匀,再加入阻燃剂,搅拌均匀,最后加入硬脂酸钙,搅拌均匀,冷却,得到所述的自吸热覆膜砂。

[0090]

本实施例制备的覆膜砂的结构自内往外依次为硅砂1、热辅剂层2、树脂粘结剂层3、固化剂层4、阻燃剂层5和润滑剂层6。

[0091]

对比例1

[0092]

本对比例的覆膜砂原料及制备方法与实施例2均相同,不同之处,不添加吸热辅剂。

[0093]

对比例2

[0094]

本对比例的覆膜砂原料及制备方法与实施例2均相同,不同之处,不添加阻燃剂。

[0095]

试验例1

[0096]

将实施例1

‑

5和对比例1

‑

2制备的覆膜砂按照jb/t8583

‑

2008标准对其性能检测,结果表1所示。

[0097]

表1

[0098][0099]

从上表中实施例1

‑

5与对比例1制备的覆膜砂性能相比,力学性能相差不大,比热容升高较多,这是由于添加了吸热辅剂后制备的覆膜砂具有较好的阻燃、吸热冷却效果,实施例1

‑

5和对比例2制备的覆膜砂的性能相比,不添加阻燃剂也会降低覆膜砂的比热容(因为阻燃剂的分解也是吸热过程),综合分析,本发明方法制备的覆膜砂的力学性能和比热容更好。

[0100]

试验例2

[0101]

覆膜砂耐高温性能测试,具体的测试方法参见申请号:2018111655626中的方法。

[0102]

(1)将实施例1

‑

3和对比例1

‑

3制备的覆膜砂分别制成φ15

×

20mm的试块,固化温度232

±

5℃,固化时间120s;

[0103]

(2)在1000℃条件下,在试块一端持续施加0.2mpa的压力,记录试块不被破坏的最终时间,结果见表2。

[0104]

表2

[0105][0106]

砂芯耐热时间长可以更好的抵御高温金属液的侵蚀,从而获得表面质量优异的铸件,由上表的数据可知,本发明制备的覆膜砂的吸热效果好,将测量条件下的热值吸收,延

缓树脂的分解,能够显著提高覆膜砂的高温性能。

[0107]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。