1.本发明属于煤矿机械领域,具体涉及一种煤矿耐磨齿板的复合熔覆再制造方法。

背景技术:

2.我国做为资源大国,每年需要矿山开采量和机械设备使用量巨大,同时报废装备的经济损失不可估量。再制造技术是废旧装备修复、改造的高科技产业,是未来矿山机械设备改造升级的必然趋势。因此,通过再制造进行矿山装备的再制造的前景巨大。

3.目前,煤炭的主要开采方式为井工开采,采煤机、掘进机、刮板机和液压支架等煤矿机械投入大。同时,在应用过程中煤矿装备的损伤形式多种多样,例如,长期处于重载作用下的采煤机的截齿极容易造成磨损;采煤设备的链轮也是中广泛使用的部件,在与链条的接触过程中,链轮轮齿会出现严重磨损现象,导致无法挂住链条进行运输任务。在洗煤过程中,由于煤渣硬度高达1000hv左右,导致煤矿耐磨齿板长期处于交变载荷作用下,磨损损伤现象极为严重,一旦出现磨损就要求进行更换。目前,仅少量磨损的煤矿耐磨齿板进行再制造修复,大部分则直接报废。这是因为煤矿耐磨齿板为异形件,且各齿部的损伤情况各异,人工修复难度高,导致耐磨齿板的复原率不高,零件的服役寿命短,造成了巨大的浪费和经济损失。

技术实现要素:

4.本发明的目的是提供一种煤矿耐磨齿板的复合熔覆再制造方法,以克服现有技术存在的损伤齿部修复困难,几何尺寸难以恢复,零件服役寿命短的问题。

5.为达到上述目的,本发明采用以下技术方案进行煤矿耐磨齿板的复合熔覆再制造方法,包括如下步骤:

6.1)分析评估:

7.对裂纹深度和损伤尺寸之和不超过25mm的煤矿耐磨齿板进行表面清洁预处理;

8.2)预处理

9.将步骤1)预处理过的煤矿耐磨齿板的磨损齿部通过打磨去除表层裂纹和划痕,随后通过机加工在磨损齿部加工出沟槽;

10.3)再制造路径规划

11.通过手持扫描仪提取步骤2)待再制造煤矿耐磨齿板的3d模型,然后利用逆向分析完成残缺部位的复型,随后通过切片确定修复路径;

12.4)复合熔覆再制造复型:

13.按照步骤3)的修复路径,进行激光和电弧复合熔覆,选择高陶瓷含量耐磨焊丝,所述焊丝的组分为wc:5

‑

50wt.%、tic:0

‑

50wt.%,余量为fe基合金,焊丝直径为1.2mm,复合熔覆工艺为:焊枪与激光头夹角45

°

,保护气为95%ar 5%co2,气体流量5

‑

15l/min,激光功率2.0

‑

6.0kw,焊接电流40

‑

250a,送丝速度2

‑

10m/min,弧焊层厚度2

‑

25mm;

14.5)再制造性能检测

15.利用着色探伤方法检测步骤4)电弧熔覆再制造煤矿耐磨齿板是否存在裂纹或其他缺陷;

16.6)成形加工

17.按照耐磨齿板尺寸对电弧熔覆再制造耐磨齿板进行加工制造,得到再制造煤矿耐磨齿板。

18.进一步,步骤2)预处理耐磨齿板的齿部沟槽为燕尾状。

19.进一步,步骤4)复合熔覆再制造时,激光器为额定功率6kw的c3300x光纤激光器,输出波长为1080nm,聚焦透镜的焦距为290mm,光斑直径为1.2mm;电弧设备为nbc

‑

350逆变式气体保护焊机,额定电压380v,输出电流范围40a至250a,送丝方式分为推丝和拉丝。

20.本发明先对失效耐磨齿板进行评估,再对具备再制造价值的耐磨齿板进行机加工预处理,随后利用3d建模与切片确定复合熔覆再制造路径,最后利用激光和电弧复合熔覆方法实现耐磨齿板损伤区域的复原,得到再制造耐磨齿板。

21.与现有技术相比,本发明的优点是:

22.1、在方法中增加了预加工沟槽结构的步骤,提升了再制造齿部的结合力;通过3d建模与路径设计替解决了人工补焊的工作环境差、劳动强度大和尺寸误差严重的问题;

23.2、通过复合熔覆实现了再制造区域高性能成形。其中,需调控激光熔覆和电弧熔覆的参数,既实现金属的熔化,又避免陶瓷的过热分解;

24.3、通过高陶瓷含量的耐磨焊丝与其工艺匹配实现了高性能的复原。本发明提供的再制造方法可大幅度提升再制造效率1倍以上,耐磨性优于新耐磨齿板程度。

附图说明

25.图1为本发明煤矿耐磨齿板的齿部预加工沟槽示意图。

26.图2为本发明煤矿耐磨齿板的建模及修复过程。

27.图3为本发明煤矿耐磨齿板的复合熔覆再制造过程示意图。

28.图4为本发明实施例1耐磨齿板再制造修复区域微观形貌图。

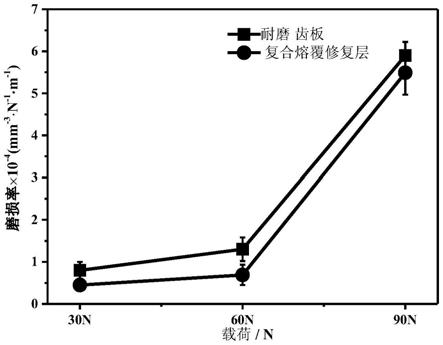

29.图5为本发明实施例1耐磨齿板耐磨性对比图。

30.图6为本发明实施例2耐磨齿板再制造修复区域微观形貌图。

31.图7为本发明对比例1耐磨齿板再制造修复区域微观形貌图。

具体实施方式

32.下面结合实施例对本发明作进一步的详细说明,但是不能把他们理解为对本发明保护范围的限定。

33.实施例1:本发明提供了一种煤矿耐磨齿板的复合熔覆再制造方法,包括以下步骤:

34.1)分析评估

35.采用尺寸测试确定煤矿耐磨齿板的齿部损伤情况,采用超声波探伤仪检测煤矿耐磨齿板裂纹分布,将通过评估的煤矿耐磨齿板进行表面清洁预处理,评估的标准是:所述耐磨齿板的裂纹深度和损伤尺寸之和不超过25mm。更优选的为不超过20mm。

36.2)预处理

37.将步骤1)预处理过的煤矿耐磨齿板的磨损齿部,先选择砂轮磨制方法去除耐磨齿板齿部的疲劳磨损层,也就是去除表层裂纹和划痕,随后通过机加工在磨损齿部加工出沟槽:

38.参见图1,本实施例中为燕尾状沟槽,沟槽的尺寸深度约为5mm,顶部宽度为5mm,底部宽度为10mm。这是因为燕尾状沟槽能提高熔覆修复层与基体层的结合力,更有利于延长再制造齿板的服役寿命。

39.3)再制造路径规划

40.参见图2,通过手持扫描仪提取步骤2)待再制造煤矿耐磨齿板的3d模型,然后利用逆向分析完成残缺部位的复型,随后通过切片确定修复路径;

41.本实施例中:复合熔覆区域的宽度为5

‑

10mm、单道次熔覆厚度0.5

‑

5mm,更优选的熔覆区域宽度为6

‑

8mm,熔覆厚度为1

‑

2mm。本发明通过调控熔覆层宽度和熔覆层厚度提高再制造效率,降低能耗,保证复合熔覆再制造质量。

42.4)复合熔覆再制造

43.按照步骤3)的修复路径,利用机械手控制激光电弧复合熔覆设备完成煤矿耐磨齿板的再制造复型,具体参数的如下:

44.本实施例中,选择wc 50wt.%,余量为fe基合金的药芯焊丝为原料,利用复合熔覆技术进行损伤区域修复,

45.参见图3。所述复合熔覆的焊枪与激光头夹角45

°

,保护气为95%ar 5%co2,气体流量10l/min,激光功率3kw,焊接电流200a,送丝速度5/min,弧焊层厚度15mm。其中,复合区域微观形貌参见图5。本发明通过激光和电弧复合熔覆再制造进行耐磨齿板的再制造,既解决了激光熔覆修复效率低的问题,又解决了电弧熔覆修复区域熔深浅,结合力弱的问题。

46.5)再制造性能检测

47.利用着色探伤方法检测步骤4)电弧熔覆再制造煤矿耐磨齿板是否存在裂纹或其他缺陷。选择本领域技术人员熟知的应用方法即可,可检测再制造耐磨齿板的齿部是否存在裂纹等缺陷。若通过检测,则进行下一步机加工处理;若存在缺陷,则通过机加工去除缺陷后进一步再制造修复,直至检测不到缺陷为止。

48.6)成形加工

49.按照耐磨齿板尺寸对经过检测的电弧熔覆再制造耐磨齿板进行加工制造,得到再制造煤矿耐磨齿板。

50.参见图5,可以看到,经过耐磨性评价,实施例1的再制造耐磨齿板的耐磨性明显优于原齿板。

51.实施例2:本发明提供了一种煤矿耐磨齿板的复合熔覆再制造方法,包括以下步骤:

52.1)分析评估

53.采用尺寸测试确定煤矿耐磨齿板的齿部损伤情况,采用超声波探伤仪检测煤矿耐磨齿板裂纹分布,将通过评估的煤矿耐磨齿板进行表面清洁预处理,评估的标准是:所述耐磨齿板的裂纹深度和损伤尺寸之和不超过25mm。更优选的为不超过20mm。

54.2)预处理

55.将步骤1)预处理过的煤矿耐磨齿板的磨损齿部,先选择砂轮磨制方法去除耐磨齿

板齿部的疲劳磨损层,也就是去除表层裂纹和划痕,随后通过机加工在磨损齿部加工出沟槽:

56.参见图1,本实施例中为燕尾状沟槽,沟槽的尺寸深度约为5mm,顶部宽度为5mm,底部宽度为10mm。这是因为燕尾状沟槽能提高熔覆修复层与基体层的结合力,更有利于延长再制造齿板的服役寿命。

57.3)再制造路径规划

58.参见图2,通过手持扫描仪提取步骤2)待再制造煤矿耐磨齿板的3d模型,然后利用逆向分析完成残缺部位的复型,随后通过切片确定修复路径;

59.本实施例中:复合熔覆区域的宽度为5

‑

10mm、单道次熔覆厚度0.5

‑

5mm,更优选的熔覆区域宽度为6

‑

8mm,熔覆厚度为1

‑

2mm。本发明通过调控熔覆层宽度和熔覆层厚度提高再制造效率,降低能耗,保证复合熔覆再制造质量。

60.4)复合熔覆再制造

61.按照步骤3)的修复路径,利用机械手控制激光电弧复合熔覆设备完成煤矿耐磨齿板的再制造复型,具体参数的如下:

62.本实施例中,选择wc 50wt.%、tic为5wt.%、余量为fe基合金的药芯焊丝为原料,利用复合熔覆技术进行损伤区域修复,

63.参见图3。所述复合熔覆的焊枪与激光头夹角45

°

,保护气为95%ar 5%co2,气体流量10l/min,激光功率3.0kw,焊接电流250a,送丝速度5/min,弧焊层厚度15mm。其中,复合区域微观形貌参见图5。本发明通过激光和电弧复合熔覆再制造进行耐磨齿板的再制造,既解决了激光熔覆修复效率低的问题,又解决了电弧熔覆修复区域熔深浅,结合力弱的问题。

64.5)再制造性能检测

65.利用着色探伤方法检测步骤4)电弧熔覆再制造煤矿耐磨齿板是否存在裂纹或其他缺陷。选择本领域技术人员熟知的应用方法即可,可检测再制造耐磨齿板的齿部是否存在裂纹等缺陷。若通过检测,则进行下一步机加工处理;若存在缺陷,则通过机加工去除缺陷后进一步再制造修复,直至检测不到缺陷为止。

66.6)成形加工

67.按照耐磨齿板尺寸对经过检测的电弧熔覆再制造耐磨齿板进行加工制造,得到再制造煤矿耐磨齿板。

68.参见图6,可以看到,实施例2再制造的耐磨齿板的增强相为wc和tic,其中复合熔覆层的顶部以黑色的tic增强相为主,而底部则更多为白色wc增强相。

69.实施例3:本发明提供了一种煤矿耐磨齿板的复合熔覆再制造方法,包括以下步骤:

70.1)分析评估

71.采用尺寸测试确定煤矿耐磨齿板的齿部损伤情况,采用超声波探伤仪检测煤矿耐磨齿板裂纹分布,将通过评估的煤矿耐磨齿板进行表面清洁预处理,评估的标准是:所述耐磨齿板的裂纹深度和损伤尺寸之和不超过25mm。更优选的为不超过20mm。

72.2)预处理

73.将步骤1)预处理过的煤矿耐磨齿板的磨损齿部,先选择砂轮磨制方法去除耐磨齿板齿部的疲劳磨损层,也就是去除表层裂纹和划痕,随后通过机加工在磨损齿部加工出沟

槽:

74.参见图1,本实施例中为燕尾状沟槽,沟槽的尺寸深度约为5mm,顶部宽度为5mm,底部宽度为10mm。这是因为燕尾状沟槽能提高熔覆修复层与基体层的结合力,更有利于延长再制造齿板的服役寿命。

75.3)再制造路径规划

76.参见图2,通过手持扫描仪提取步骤2)待再制造煤矿耐磨齿板的3d模型,然后利用逆向分析完成残缺部位的复型,随后通过切片确定修复路径;

77.本实施例中:复合熔覆区域的宽度为5

‑

10mm、单道次熔覆厚度0.5

‑

5mm,更优选的熔覆区域宽度为6

‑

8mm,熔覆厚度为1

‑

2mm。本发明通过调控熔覆层宽度和熔覆层厚度提高再制造效率,降低能耗,保证复合熔覆再制造质量。

78.4)复合熔覆再制造

79.按照步骤3)的修复路径,利用机械手控制激光电弧复合熔覆设备完成煤矿耐磨齿板的再制造复型,具体参数的如下:

80.本实施例中,选择wc 50wt.%、tic 10wt.%、余量为fe基合金的药芯焊丝为原料,利用复合熔覆技术进行损伤区域修复,

81.参见图3。所述复合熔覆的焊枪与激光头夹角45

°

,保护气为95%ar 5%co2,气体流量10l/min,激光功率3.5kw,焊接电流250a,送丝速度5/min,弧焊层厚度15mm。其中,复合区域微观形貌参见图5。本发明通过激光和电弧复合熔覆再制造进行耐磨齿板的再制造,既解决了激光熔覆修复效率低的问题,又解决了电弧熔覆修复区域熔深浅,结合力弱的问题。

82.5)再制造性能检测

83.利用着色探伤方法检测步骤4)电弧熔覆再制造煤矿耐磨齿板是否存在裂纹或其他缺陷。选择本领域技术人员熟知的应用方法即可,可检测再制造耐磨齿板的齿部是否存在裂纹等缺陷。若通过检测,则进行下一步机加工处理;若存在缺陷,则通过机加工去除缺陷后进一步再制造修复,直至检测不到缺陷为止。

84.6)成形加工

85.按照耐磨齿板尺寸对经过检测的电弧熔覆再制造耐磨齿板进行加工制造,得到再制造煤矿耐磨齿板。

86.对比例1:本发明提供了一种煤矿耐磨齿板的复合熔覆再制造方法,包括以下步骤:

87.1)分析评估

88.采用尺寸测试确定煤矿耐磨齿板的齿部损伤情况,采用超声波探伤仪检测煤矿耐磨齿板裂纹分布,将通过评估的煤矿耐磨齿板进行表面清洁预处理,评估的标准是:所述耐磨齿板的裂纹深度和损伤尺寸之和不超过25mm。更优选的为不超过20mm。

89.2)预处理

90.将步骤1)预处理过的煤矿耐磨齿板的磨损齿部,先选择砂轮磨制方法去除耐磨齿板齿部的疲劳磨损层,也就是去除表层裂纹和划痕,随后通过机加工在磨损齿部加工出沟槽:

91.参见图1,本实施例中为燕尾状沟槽,沟槽的尺寸深度约为5mm,顶部宽度为5mm,底部宽度为10mm。这是因为燕尾状沟槽能提高熔覆修复层与基体层的结合力,更有利于延长

再制造齿板的服役寿命。

92.3)再制造路径规划

93.参见图2,通过手持扫描仪提取步骤2)待再制造煤矿耐磨齿板的3d模型,然后利用逆向分析完成残缺部位的复型,随后通过切片确定修复路径;

94.本实施例中:复合熔覆区域的宽度为5

‑

10mm、单道次熔覆厚度0.5

‑

5mm,更优选的熔覆区域宽度为6

‑

8mm,熔覆厚度为1

‑

2mm。本发明通过调控熔覆层宽度和熔覆层厚度提高再制造效率,降低能耗,保证复合熔覆再制造质量。

95.4)复合熔覆再制造

96.按照步骤3)的修复路径,利用机械手控制激光电弧复合熔覆设备完成煤矿耐磨齿板的再制造复型,具体参数的如下:

97.本实施例中,选择wc 50wt.%、余量为fe基合金的药芯焊丝为原料,利用复合熔覆技术进行损伤区域修复,

98.参见图3。所述复合熔覆的焊枪与激光头夹角45

°

,保护气为95%ar 5%co2,气体流量10l/min,激光功率5.0kw,焊接电流300a,送丝速度5/min,弧焊层厚度15mm。其中,复合区域微观形貌参见图5。本发明通过激光和电弧复合熔覆再制造进行耐磨齿板的再制造,既解决了激光熔覆修复效率低的问题,又解决了电弧熔覆修复区域熔深浅,结合力弱的问题。

99.5)再制造性能检测

100.利用着色探伤方法检测步骤4)电弧熔覆再制造煤矿耐磨齿板是否存在裂纹或其他缺陷。选择本领域技术人员熟知的应用方法即可,可检测再制造耐磨齿板的齿部是否存在裂纹等缺陷。若通过检测,则进行下一步机加工处理;若存在缺陷,则通过机加工去除缺陷后进一步再制造修复,直至检测不到缺陷为止。

101.6)成形加工

102.按照耐磨齿板尺寸对经过检测的电弧熔覆再制造耐磨齿板进行加工制造,得到再制造煤矿耐磨齿板。

103.参见图7,可以看到,复合熔覆层的wc增强相已完全熔解,导致修复材料的性能恶化。因此,熔覆用材料及其适配的复合熔覆工艺是获取高性能熔覆涂层的关键。

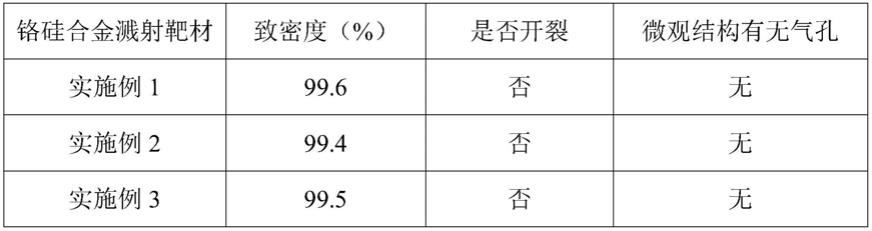

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。