1.本实用新型属于火力发电技术领域,涉及一种循环流化床锅炉氢气燃烧零碳排放改造系统。

背景技术:

2.我国电力工业起步晚,走的是技术引进、消化吸收、改进再创新的发展道路。在我国煤电结构体系内,300mw等级亚临界机组的数量最多,其中服役年限在20年以内的占比达到82.8%,这批机组近年将达到设计寿命。相比于发达国家,其电力工业起步早、机组服役时间长,全球范围内煤电机组平均服役30年以上的超过24%。日本近50%的煤电机组服役年限为30~39年,25%的煤电机组服役年限超过40年。美国燃煤发电厂的平均使用年限为42年,有11%的发电厂运行年限超过60年。由此可知,机组在达到设计寿命后通过延寿改造,仍可以长期安全、稳定运行,为社会和企业带来大量的边际效益。因此,现役燃煤火电机组未来的延寿改造是我国电力行业需要面对的问题之一。循环流化床锅炉是我国燃用劣质燃料的主力炉型,在火力发电领域占有非常重要的地位,经过多年的发展,300mw、600mw等级机组陆续建成投产,未来必然面临升级延寿的问题。

3.近年来,世界范围内的能源结构都在发生巨大的调整,可再生能源的比例逐年提升,这一点在我国的电力结构中尤为明显,可再生能源的发展可以用高速来形容。可以预见,未来世界的能源必然是可再生能源。氢能作为时下热门的研究方向,已成为未来能源重要的备选方案之一。通过各种方法制氢、储氢,再将其重新转化为高品质的电能是一条可行的技术路线。

4.一方面是挖掘现役循环流化床机组的剩余价值,避免资源的浪费,另一方面是氢能的大规模转化。而将两个问题耦合起来解决,即将现役循环流化床机组的设备大部分利旧,实现氢燃料发电,则可同时满足上述两方面的需求。

5.将氢气作为燃料燃烧的锅炉设备在化工行业有应用的案例,但其规模小、系统简单,目前主要以回收废气、余能利用的形式存在。而在火电行业大规模应用还未见报道。从氢气的燃烧特性来讲,其火焰传播速度快、燃烧强度高,要想与火电机组耦合,需解决燃烧、传热、设备匹配的技术问题。对于循环流化床机组而言,其炉膛内存在大量的流化状态的床料,可以实现小尺度燃烧的效果,氢气燃烧产生的热量可以迅速传递到床料中,相比与将热量传递给烟气明显要快得多,因此,可避免氢气燃烧的震荡和高温。

技术实现要素:

6.本实用新型的目的在于克服上述现有技术的缺点,提供了一种循环流化床锅炉氢气燃烧零碳排放改造系统,该系统能够实现改造后燃烧、传热及设备匹配的问题。

7.为达到上述目的,本实用新型所述的循环流化床锅炉氢气燃烧零碳排放改造系统包括氢气升压泵、混合风箱、氢气与流化风室、循环流化床锅炉、二次风管道、一次风管道、锅炉尾部烟道及两个空气预热器;

8.氢气升压泵的出口及混合风箱的出口均与氢气与流化风室相连通,氢气与流化风室的上部与循环流化床锅炉的炉膛底部相连通,二次风管道经过第一个空气预热器的吸热侧与二次风喷嘴的入口相连通,二次风喷嘴穿过循环流化床锅炉的炉墙,一次风管道的出口经过第二个空气预热器的吸热侧与混合风箱的入口相连通;

9.第一个空气预热器及第二个空气预热器沿烟气流动方向依次设置于锅炉尾部烟道内,锅炉尾部烟道上设置有抽烟气口,其中,所述抽烟气口与混合风箱的入口相连通。

10.二次风管道上设置有二次风机。

11.一次风管道上设置有一次风机。

12.所述抽烟气口经再循环风机与混合风箱的入口相连通。

13.锅炉尾部烟道上设置有烟气余热及水分回收器。

14.第一个空气预热器、第二个空气预热器和烟气余热及水分回收器沿烟气流动方向依次设置于锅炉尾部烟道内。

15.抽烟气口位于第二个空气预热器与烟气余热及水分回收器之间。

16.本实用新型具有以下有益效果:

17.本实用新型所述的循环流化床锅炉氢气燃烧零碳排放改造系统在具体操作时,改造后锅炉所有的燃料均采用氢气燃料,从而实现零碳排放的效果,同时考虑氢气和燃煤在流化床锅炉中燃烧特性的差异,将氢气燃料由锅炉底部氢气与流化风室均匀供给到炉膛内。为减缓氢气的燃烧速率,将再循环烟气与一次风混合,以降低炉膛底部的氧气浓度。同时沿炉膛高度方向布置多层二次风,实现逐层控制燃烧的目的。此外,利用烟气再循环益增加烟气总量,实现匹配现有炉膛尺寸和锅炉各级受热面的目的。

附图说明

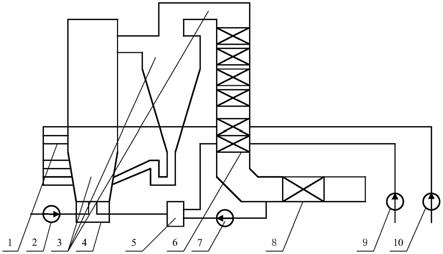

18.图1为本实用新型的结构示意图。

19.其中,1为二次风喷嘴、2为氢气升压泵、3为循环流化床锅炉、4为氢气与流化风室、5为混合风箱、6为空气预热器、7为再循环风机、8为烟气余热及水分回收器、9为一次风机、10为二次风机。

具体实施方式

20.下面结合附图对本实用新型做进一步详细描述:

21.参考图1,本实用新型所述的循环流化床锅炉氢气燃烧零碳排放改造系统包括氢气升压泵2、循环流化床锅炉3、氢气与流化风室4、二次风喷嘴1、空气预热器6、一次风机9、二次风机10、烟气余热及水分回收器8、再循环风机7及混合风箱5;

22.氢气升压泵2的出口及混合风箱5的出口均与氢气与流化风室4相连通,氢气与流化风室4的上部与循环流化床锅炉3的炉膛底部相连通,二次风机10的出口经过第一个空气预热器6的吸热侧与二次风喷嘴1的入口相连通,二次风喷嘴1穿过循环流化床锅炉3的炉墙,一次风机9的出口经过第二个空气预热器6的吸热侧与混合风箱5的入口相连通;

23.第一个空气预热器6、第二个空气预热器6和烟气余热及水分回收器8沿烟气流动方向依次设置于锅炉尾部烟道内,锅炉尾部烟道上设置有抽烟气口,其中,所述抽烟气口经再循环风机7与混合风箱5的入口相连通,抽烟气口位于第二个空气预热器6与烟气余热及

水分回收器8之间。

24.本实用新型的具体工作过程为:

25.二次风机10输出的空气进入第一个空气预热器6中吸热后进入二次风喷嘴1中,一次风机9输出的空气进入第二个空气预热器6中吸热后进入混合风箱5中与再循环风机7输出的再循环烟气混合,然后送入氢气与流化风室4中;

26.循环流化床锅炉3中燃烧产生的烟气进入第一空气预热器6及第二个空气预热器6中换热,然后分成两路,其中一路经再循环风机7、混合风箱5及氢气与流化风室4返回循环流化床锅炉3中,另一路进入烟气余热及水分回收器8中,对烟气中的余热和水分进行回收,以最大幅度的回收有用的资源,最后从烟囱排出。

27.本实用新型可实现循环流化床机组纯氢气燃烧发电,实现零排放、绿色可持续发展的目的,同时降低氢气转化为高品质电能的设备投资和技术风险,对未来以氢气作为储能介质的储能技术的发展提供一条成熟、可靠的技术路线。另外,本实用新型通过烟气余热及水分回收器8回收氢气燃烧过程中产生的大量水蒸气,最大幅度的回收有用资源。

技术特征:

1.一种循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,包括氢气升压泵(2)、混合风箱(5)、氢气与流化风室(4)、循环流化床锅炉(3)、二次风管道、一次风管道、锅炉尾部烟道及两个空气预热器(6);氢气升压泵(2)的出口及混合风箱(5)的出口均与氢气与流化风室(4)相连通,氢气与流化风室(4)的上部与循环流化床锅炉(3)的炉膛底部相连通,二次风管道经过第一个空气预热器(6)的吸热侧与二次风喷嘴(1)的入口相连通,二次风喷嘴(1)穿过循环流化床锅炉(3)的炉墙,一次风管道的出口经过第二个空气预热器(6)的吸热侧与混合风箱(5)的入口相连通;第一个空气预热器(6)及第二个空气预热器(6)沿烟气流动方向依次设置于锅炉尾部烟道内,锅炉尾部烟道上设置有抽烟气口,其中,所述抽烟气口与混合风箱(5)的入口相连通。2.根据权利要求1所述的循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,二次风管道上设置有二次风机(10)。3.根据权利要求1所述的循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,一次风管道上设置有一次风机(9)。4.根据权利要求1所述的循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,所述抽烟气口经再循环风机(7)与混合风箱(5)的入口相连通。5.根据权利要求1所述的循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,锅炉尾部烟道上设置有烟气余热及水分回收器(8)。6.根据权利要求5所述的循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,第一个空气预热器(6)、第二个空气预热器(6)和烟气余热及水分回收器(8)沿烟气流动方向依次设置于锅炉尾部烟道内。7.根据权利要求6所述的循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,抽烟气口位于第二个空气预热器(6)与烟气余热及水分回收器(8)之间。8.根据权利要求1所述的循环流化床锅炉氢气燃烧零碳排放改造系统,其特征在于,二次风机(10)输出的空气进入第一个空气预热器(6)中吸热后进入二次风喷嘴(1)中,一次风机(9)输出的空气进入第二个空气预热器(6)中吸热后进入混合风箱(5)中与再循环风机(7)输出的再循环烟气混合,然后送入氢气与流化风室(4)中。

技术总结

本实用新型公开了一种循环流化床锅炉氢气燃烧零碳排放改造系统,氢气升压泵的出口及混合风箱的出口均与氢气与流化风室相连通,氢气与流化风室的上部与循环流化床锅炉的炉膛底部相连通,二次风管道经过第一个空气预热器的吸热侧与二次风喷嘴的入口相连通,二次风喷嘴穿过循环流化床锅炉的炉墙,一次风管道的出口经过第二个空气预热器的吸热侧与混合风箱的入口相连通;第一个空气预热器及第二个空气预热器沿烟气流动方向依次设置于锅炉尾部烟道内,锅炉尾部烟道上设置有抽烟气口,其中,所述抽烟气口与混合风箱的入口相连通,该系统能够实现改造后燃烧、传热及设备匹配的问题。传热及设备匹配的问题。传热及设备匹配的问题。

技术研发人员:范庆伟 晋中华 刘洋 敬小磊 赵军旗 时勇强 张锋

受保护的技术使用者:西安热工研究院有限公司

技术研发日:2021.06.07

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。