1.本公开的示例性实施例涉及一种用于车辆的旋转感应设备,并且更具体地,涉及一种用于车辆的旋转感应设备,其中,车辆的悬架中使用的轴承由合成树脂制成以改进可操作性。

背景技术:

2.通常,车辆采用通过将螺旋弹簧与支柱组件结合而构造成的支柱型悬架,该支柱型悬架具有嵌入与主轴成一体的外壳中的液压减震器。支柱组件可具有两种构造。根据第一构造,当在转向操作期间支柱组件与螺旋弹簧一起旋转时,支柱组件的活塞杆旋转。根据第二构造,当在转向操作期间支柱组件与螺旋弹簧一起旋转时,支柱组件的活塞杆不旋转。为了平稳地使支柱组件旋转,在车身的安装构件与螺旋弹簧的上弹簧支撑座之间使用了轴承。

3.作为轴承,应用了使用滚珠或滚针的滚动轴承。滚动轴承的滚珠或滚针可能会因微小的晃动、振动载荷等而疲劳损坏,这使得难以保持平稳的转向操作。因此,需要一种能够解决该问题的设备。

4.在2020年3月27日公开的,名称为“用于悬架的支柱轴承组件”、公开号为2020

‑

0033219的韩国专利申请中公开了本公开的相关技术。

技术实现要素:

5.各种实施例涉及一种用于车辆的旋转感应设备,其中,在车辆的悬架中使用的轴承由合成树脂制成以改进可操作性。

6.在一个实施例中,一种用于车辆的旋转感应设备可以包括:上壳体,其由合成树脂材料形成,并具有穿过其中设置的活塞杆;下壳体,其由合成树脂材料形成,设置在所述上壳体的下方,并且具有穿过其中设置的所述活塞杆;中心板,其由合成树脂材料形成,设置在所述上壳体和所述下壳体之间,以使所述活塞杆穿过所述中心板,并且被配置为引起所述上壳体和所述下壳体中的任一个旋转;以及防流入部,其形成在所述上壳体和所述下壳体中,并被配置为阻挡异物的流入。

7.所述上壳体可以包括:上贯穿部,在其中央形成有上孔,以使所述活塞杆穿过所述上孔;上盖,其从所述上贯穿部向外延伸,并被配置为覆盖所述中心板的顶部;以及上突起,其从所述上盖向下突出,并被配置为限制所述中心板的移动。

8.所述下壳体可以包括:下贯穿部,在其中央形成有下孔,以使所述活塞杆穿过所述下孔;下盖,其从所述下贯穿部向外延伸,并被配置为覆盖所述中心板的底部;以及下突起,其从所述下盖向上突出,并被配置为限制所述中心板的移动。

9.所述防流入部可以包括:防钩部,其从所述上壳体的边缘向下延伸;防锁部,其形成在所述下壳体的边缘,并且形成为凹槽,所述防钩部被锁定并固定至所述凹槽;以及防下落部,其从所述下壳体的底部延伸,并被配置为使引入到所述防锁部中的异物向下下落。

10.所述防钩部可以具有形成在其上的钩倾斜表面,并且所述防下落部可以具有面向所述钩倾斜表面的下落倾斜表面,从而与所述钩倾斜表面相对应。

11.所述防流入部可以进一步包括:一对防下部突起,其从所述下壳体向上突出;以及防上部突起,其从所述上壳体向下突出,插入所述防下部突起之间,并被配置为防止异物流入。

12.所述旋转感应设备还可包括防推部,其形成在所述上壳体中,以防止所述上壳体的推压。

13.多个防推部可以形成在所述上壳体中,并且朝着所述活塞杆突出以彼此间隔开。

14.所述防推部可以沿着所述上壳体的内周表面在周向上形成。

15.所述防推部可以沿着所述上壳体的内周表面在上下方向上形成。

16.在根据本公开的实施例的用于车辆的旋转感应设备中,所述防流入部可以形成在所述上壳体和所述下壳体中,以逐步防止异物的流入。因此,所述防流入部可以阻止异物渗透到滑动区域中,从而防止旋转力的减小。

附图说明

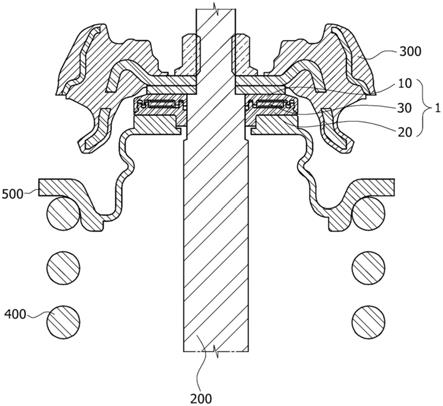

17.图1是示意性地示出根据本公开的实施例的用于车辆的旋转感应设备被安装的图。

18.图2是示意性地示出根据本公开的实施例的用于车辆的旋转感应设备的图。

19.图3是示意性地示出根据本公开的实施例的防流入部的图。

20.图4是示意性地示出根据本公开的实施例的防推部的第一实施例的图。

21.图5是示意性地示出了根据本公开的实施例的防推部的第二实施例的图。

22.图6是示意性地示出根据本公开的实施例的中心板的图。

23.图7是示意性地示出根据本公开的实施例的应力分布部的图。

24.图8是示意性地示出根据本公开的实施例的润滑剂存储部的仰视图。

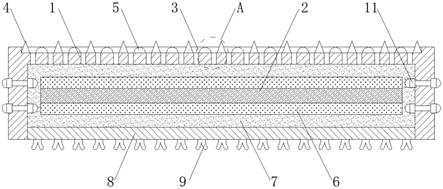

25.图9是示意性地示出根据本公开的实施例的所述润滑剂存储部的截面图。

26.图10是示意性地示出根据本公开的实施例的加强部的图。

27.图11是示意性地示出根据本公开的实施例的摩擦减小部的图。

28.图12是示意性地示出根据本公开的实施例的载荷减小部的第一实施例的图。

29.图13是示意性地示出根据本公开的实施例的载荷减小部的第二实施例的图。

具体实施方式

30.在下文中,下面将通过各种示例性实施例参考附图来描述用于车辆的旋转感应设备。应该注意的是,附图不是精确地按比例绘制的,并且可能仅出于描述方便和清楚的目的而夸大了线的粗细或部件的尺寸。此外,本文使用的术语是通过考虑本实用新型的功能来定义的,并且可以根据用户或操作者的习惯或意图来改变。因此,应根据本文阐述的全部公开内容对术语进行定义。

31.图1是示意性地示出根据本公开的实施例的用于车辆的旋转感应设备被安装的图。图2是示意性地示出根据本公开的实施例的用于车辆的旋转感应设备的图。参照图1至图2,根据本公开的实施例的用于车辆的旋转感应设备1包括上壳体10、下壳体20和中心板

30。

32.上壳体10由合成树脂形成,并且具有穿过其中设置的活塞杆200。例如,上壳体10可以在其中央形成有孔,使得活塞杆200穿过该孔,并且绝缘体300可以设置在上壳体10的上方。

33.下壳体20由合成树脂形成,并且设置在上壳体10的下方,使得活塞杆200穿过下壳体20。例如,下壳体20可以在其中央形成有孔,使得活塞杆200穿过该孔,并且在下壳体20下方可以设置座500,以支撑弹簧400的顶部。

34.中心板30由合成树脂材料形成,并且设置在上壳体10和下壳体20之间,以使活塞杆200穿过中心板30。中心板30引起上壳体10和下壳体20中的任何一个旋转。例如,中心板30的顶表面可以与上壳体10接触,并且中心板30的底表面可以与下壳体20接触。中心板30可引起接触表面滑动,并最终引起下壳体20旋转。

35.根据本公开的实施例的上壳体10包括上贯穿部11、上盖12和上突起13。

36.上贯穿部11在其中央形成有上孔111,以使活塞杆200穿过上孔111。例如,上贯穿部11可以形成为圆筒状,活塞杆200从其中通过。

37.上盖12从上贯穿部11延伸到外部,并覆盖中心板30的顶部。例如,上盖12可以从上贯穿部11的顶部向外延伸。

38.上突起13从上盖12向下突出以限制中心板30的运动。例如,上突起13可以从上盖12的底表面向下延伸以面对上贯穿部11。中心板30的内部可以由上突起13的外表面支撑,从而抑制了中心板30的移动。

39.根据本公开的实施例的下壳体20包括下贯穿部21、下盖22和下突起23。

40.下贯穿部21在其中央形成有下孔211,以使活塞杆200穿过下孔211。例如,下贯穿部21也可以形成为圆筒状,活塞杆200从其中通过。

41.下盖22从下贯穿部21向外延伸,并覆盖中心板30的底部。例如,下盖22可以从下贯穿部21的顶部向外延伸。

42.下突起23从下盖22向上突出以限制中心板30的运动。例如,下突起23可以从下盖22的顶部向上延伸,并且中心板30的外部可以由下突起23的内表面支撑,从而抑制中心板30的移动。

43.下壳体20还可包括下插入部24。下插入部24可以从下盖22向上突出,以便插入形成在上贯穿部11和上突起13之间的空间中。下插入部24可支撑上贯穿部11的外部,从而抑制上壳体10和下壳体20沿左右方向(side

‑

to

‑

side direction)移动。

44.图3是示意性地示出根据本公开的实施例的防流入部的图。参考图3,根据本公开的实施例的用于车辆的旋转感应设备1还可以包括防流入部40。防流入部40形成在上壳体10和下壳体20中,并用于阻止异物流入。例如,防流入部40可以在引起上壳体10和下壳体20之间的耦合的同时,防止异物从外部流入。

45.根据本公开的实施例的防流入部40包括防钩部41、防锁部42和防下落部43。

46.防钩部41从上壳体10的边缘向下延伸。例如,防钩部41可以包括从上壳体10的边缘向下突出的钩延伸411和从钩延伸411的底部向内突出的钩突起412,以使其被锁定并固定到防锁部42。

47.防锁部42形成在下壳体20的边缘,并且形成为凹槽,防钩部41被锁定并固定至该

凹槽。例如,防锁部42可以形成在下壳体20的外周表面上,并且钩突起412可以插入防锁部42中,然后被锁定并固定到防锁部42。因此,由于防钩部41和防锁部42的形状,引入到防钩部41与防锁部42之间的流体向后流动,这使得能够抑制异物的流入。

48.防下落部43从下壳体20的底部延伸,并且使引入到防锁部42中的异物向下下落。例如,防下落部43可以从下盖22的外部下端延伸,并且防锁部42可以形成在防下落部43的顶部。

49.此时,防钩部41具有形成在其上的钩倾斜表面413,并且防下落部43具有形成在其上以面向钩倾斜表面413的下落倾斜表面431。钩倾斜表面413和下落倾斜表面431之间的空间可以窄到抑制异物流入防锁部42。钩倾斜表面413可以形成在钩突起412的底部,并且钩倾斜表面413和下落倾斜表面431可以倾斜地形成,以使得在其间引入的空气中所包含的异物向下流动到外部。

50.根据本公开的实施例的防流入部40还可以包括一对防下部突起44和防上部突起45。

51.一对防下部突起44从下壳体20向上突出。例如,一对防下部突起44可以包括:第一突起441,其从下盖22的边缘顶表面向上延伸;和第二突起442,其从下盖22的顶表面向上延伸以面对第一突起441。此时,第二突起442可以形成为具有比第一突起441更大的高度,并且被下突起23代替。

52.防上部突起45从上壳体10向下突出,并且插入在防下部突起44之间,以阻止异物的流入。例如,由于防上部突起45的底部位于比第一突起441的顶部低的水平,所以漂浮的异物可以被防上部突起45捕获并掉落到第一突起441和第二突起442之间的空间。

53.因此,当形成用于防止异物流入上壳体10和下壳体20之间的防流入部40时,抑制了异物流入防钩部41与防下落部43之间的间隙。此外,异物可以通过防下落部43的倾斜表面迅速下落,这使得可以防止由积累的异物引起的旋转摩擦或损坏。

54.当细小的异物穿过防钩部41与防下落部43之间的空间时,异物会通过防钩部41与防锁部42之间的空间倒流,从而通过防下落部43向下掉落到外部。已穿过防钩部41和防锁部42之间的空间的异物可以被防上部突起45捕获并掉落到防下部突起44。此时,由于第二突起442的高度大于第一突起441的高度,所以异物不会到达第二突起442上方的中心板30。因此,由于阻止了异物在中心板30和上壳体10或下壳体20之间流动,可以防止可能由于异物的流入而引起的旋转摩擦和零件损坏的增加。

55.图4是示意性地示出根据本公开的实施例的防推部的第一实施例的图。图5是示意性地示出根据本公开的实施例的防推部的第二实施例的图。参照图4和图5,根据本公开的实施例的用于车辆的旋转感应设备1还可以包括防推部50。防推部50形成在上壳体10中,并且用于防止上壳体10的推压。

56.也就是说,为了保证活塞杆200的组装性能,在活塞杆200与上下壳体10和20之间形成一空间。因此,当产生水平载荷时,在上壳体10和下壳体20之间之间会产生干扰。这种干扰可能降低密封性能并具有扭矩增加的影响,防推部50可与活塞杆200相邻放置或压靠在活塞杆200上,以便承受该水平载荷。

57.在本公开的实施例中,多个防推部50形成在上贯穿部11中,并且朝着活塞杆200突出以彼此间隔开。例如,防推部50可以与上贯穿部11集成在一起,或者被制造为单独部分并

安装在上贯穿部11中。

58.根据第一实施例的防推部50沿着上贯穿部11的内周表面在周向上形成。参照图4,第一防推部51可以从上贯穿部11的内周表面突出,以被压靠在穿过上贯穿部11的活塞杆200上。例如,第一防推部51可以设置在上贯穿部11的内顶部。多个第一防推部51可以从上贯穿部11的中点到顶部设置在其中。

59.根据第二实施例的防推部50沿着上贯穿部11的内周表面在上下方向(top

‑

to

‑

bottom direction)上形成。参照图5,第二防推部52可以从上贯穿部11的内周表面突出,以被压靠在穿过上贯穿部11的活塞杆200上。例如,第二防推部52可以设置在上贯穿部11的内侧顶部。多个第二防推部52可以形成在上贯穿部11中以具有从上贯穿部11的中点到顶部的长度。多个第二防推部52可以沿着上贯穿部11的内周表面设置以彼此间隔开。

60.此外,可以将第一防推部51和第二防推部52混合使用,并且第一防推部51和第二防推部52中的任何一个或多个可以形成在上贯穿部11的整个内周表面上。

61.当在上壳体10中形成防推部50时,防推部50可压靠在活塞杆200上,并通过水平载荷防止上壳体10和下壳体20之间的干扰,从而保持下壳体20的稳定旋转。

62.图6是示意性地示出根据本公开的实施例的中心板的图。参照图6,根据本公开的实施例的中心板30具有形成在其中心的板孔31,以使活塞杆200穿过板孔31,并且中心板30设置在上突起13和下突起23之间。例如,中心板30可以形成为板状,并且在其中央形成有板孔31,并且中心板30的顶表面可以与上盖12接触以及中心板30的底表面可以与下盖22接触,从而引起下盖22的旋转。

63.图7是示意性地示出根据本公开的实施例的应力分布部的图。参照图7,根据本公开的实施例的用于车辆的旋转感应设备1还可以包括应力分布部60。应力分布部60形成在中心板30上并且用于分布由垂直载荷引起的应力。例如,应力分布部60可以形成在中心板30的顶部和底部,并且直接与上盖12和下盖22接触。

64.根据本公开的实施例的应力分布部60包括上分布部61和下分布部62。

65.上分布部61从中心板30的顶表面突出以与上盖12接触,并且下分布部62从中心板30的底表面突出以与下盖22接触。此时,上分布部61可以具有弯曲表面以减小与上盖12的接触面积,而下分布部62可以具有弯曲表面以减小与下盖22的接触面积。特别地,上分布部61和下分布部62中的每一个可以形成为具有一个或多个摆线(cycloid)表面,从而分布由垂直载荷集中的应力。例如,三个或四个上分布部61和三个或四个下分布部62可以形成为每个具有从中心板30的内周表面朝向中心板30的外周表面以摆线形状形成的横截面。

66.润滑剂储存在摆线表面之间形成的空间中。例如,由于彼此相邻的摆线表面之间的连接点对应于每个摆线表面的最低点,因此在摆线表面之间可以形成凹部,并且诸如油脂的润滑剂可以存储在该凹部中。

67.上分布部61和下分布部62可以分别另外地附接到图6的中心板30的顶表面和底表面,并与中心板30形成为一体,以便增加中心板30的刚度。

68.图8是示意性地示出根据本公开的实施例的润滑剂存储部的仰视图。图9是示意性地示出根据本公开的实施例的润滑剂存储部的截面图。参照图8和图9,根据本公开的实施例的用于车辆的旋转感应设备1还可以包括润滑剂存储部70。

69.根据本公开的实施例的润滑剂存储部70可以形成为在中心板30上方的空间,以便

在其中存储润滑剂。

70.更具体地,润滑剂存储部70可以包括上存储部71和下存储部72(参见图7)。

71.上存储部71形成在中心板30的顶表面处,以便在其中存储润滑剂。例如,上存储部71可以以凹陷形状形成在中心板30的顶表面处,以便在其中存储润滑剂。此外,当在中心板30的顶表面上形成上分布部61时,在上分布部61中可以形成上存储部71。

72.下存储部72形成在中心板30的底表面处,以便在其中存储润滑剂。例如,下存储部72可以以凹陷形状形成在中心板30的底表面处,以便在其中存储润滑剂。此外,当在中心板30的底表面上形成下分布部62时,在下分布部62中可以形成下存储部72。

73.上存储部71和下存储部72分别形成沿着同心圆形成的周向凹槽73。例如,在中心板30的顶表面和底表面的每个上可以形成多个周向凹槽73,以便在其中存储润滑剂。此外,当上分布部61和下分布部62具有曲表面时,曲表面之间的空间可以成为周向凹槽73。

74.上存储部71和下存储部72各自形成径向凹槽74。例如,在中心板30的顶表面和底表面中的每个上可以形成多个径向凹槽74,以便在其中存储润滑剂。此外,当形成上分布部61和下分布部62时,多个径向凹槽74可以径向地形成在上分布部61和下分布部62中,从而彼此间隔开。

75.当周向凹槽73和径向凹槽74混合使用时,周向凹槽73和径向凹槽74的数量可以根据中心板30的尺寸而改变。此外,周向凹槽73和径向凹槽74可以彼此连通。因此,当中心板30旋转时,存储在径向凹槽74中的润滑剂可以供应到周向凹槽73。

76.径向凹槽74被设计为具有对应于中心板30的厚度d的10%至50%的深度a。例如,径向凹槽74的深度a可以被设计成比周向凹槽73的深度大,并且径向凹槽74被设计成具有从中心板30的顶部至底部的均匀深度而没有相位差。可以根据中心板30的刚度和要存储在其中的润滑剂的所需量,以不同的方式设计径向凹槽74的深度a。

77.当上分布部61和下分布部62形成在中心板30上时,上分布部61和下分布部62的顶点之间的距离可以对应于中心板30的厚度d。

78.图10是示意性地示出根据本公开的实施例的加强部的图。参照图10,根据本公开的实施例的用于车辆的旋转感应设备1可以进一步包括加强部80。加强部80可以形成在中心板30中并且用于增加中心板30的刚度。

79.根据本公开的实施例的加强部80包括上加强部81和下加强部82。

80.上加强部81从中心板30的顶表面突出以与上盖12接触。上加强部81可以用来增加中心板30的刚度,并且可以直接与上盖12接触以阻止对中心板30的损坏。例如,上加强部81可具有弯曲表面以最小化与上盖12的接触面积。上加强部81可对应于图7的上分布部61。

81.下加强部82从中心板30的底表面突出以与下盖22接触。下加强部82可以用来增加中心板30的刚度,并且可以直接与下盖22接触以阻止对中心板30的损坏。例如,下加强部82可具有弯曲表面以最小化与下盖22的接触面积。下加强部82可对应于图7的下分布部62。

82.根据本公开的实施例的加强部80还可包括内加强部83和外加强部84。

83.内加强部83从中心板30的内周表面的顶部和底部突出,而外加强部84从中心板30的外周表面的顶部和底部突出。内加强部83和外加强部84可以增加中心板30的内圆周表面和外圆周表面的刚度。

84.内加强部83和外加强部84被设计为具有小于上加强部81和下加强部82的高度h2

的高度h1。此时,当上加强部81和下加强部82各自具有弯曲表面时,上加强部81和下加强部82的接触表面可以对应于上加强部81和下加强部82的高度h2。当内加强部83和外加强部84被设计为具有小于上加强部81和下加强部82的高度h2的高度h1,内加强部83和外加强部84在正常情况下不与上盖12和下盖22接触。然而,当中心板30由于冲击载荷而变形时,内加强部83和外加强部84可与上盖12和下盖22接触,从而提高了中心板30的耐用性并防止了扭矩性能的降低。内加强部83和外加强部84可以用作防止储存在图8的润滑剂存储部70中的润滑剂泄漏的壁。

85.图11是示意性地示出根据本公开的实施例的摩擦减小部的图。参照图11,根据本公开的实施例的用于车辆的旋转感应设备1还可以包括摩擦减小部90。根据本公开的实施例的摩擦减小部90选择性地设置在上壳体10和中心板30之间的接触表面处以及中心板30和下壳体20之间的接触表面处,用于减小摩擦。即,摩擦减小部90可以设置在上壳体10与中心板30之间。或者,摩擦减小部90可以设置在中心板30与下壳体20之间。

86.摩擦减小部90可以应用于上壳体10、中心板30和下壳体20中的任何一个或多个。摩擦减小部90可以由聚四氟乙烯形成。摩擦减小部90可用于减小扭矩,并且省略用于减小摩擦的单独的组装过程。

87.例如,摩擦减小部90可以应用到上盖12的底表面,并形成在上突起13和防上部突起45之间。或者,摩擦减小部90可以应用到下盖22的顶表面,并形成在下插入部24和防下部突起44之间。此外,摩擦减小部90可以应用到上加强部81和下加强部82之间的接触表面或上加强部81和下加强部82的整个表面。

88.图12是示意性地表示本实用新型的实施例的载荷减小部的第一实施例的图。图13是示意性地示出根据本公开的实施例的载荷减小部的第二实施例的图。参照图12和图13,根据本公开的实施例的用于车辆的旋转感应设备1可以进一步包括载荷减小部100。

89.根据本公开的实施例的载荷减小部100形成在下壳体20中,并且用于减少载荷并保持与活塞杆200的间隙。即,多个载荷减小部100可以形成在下贯穿部21的内部,并且凹陷以彼此间隔开。

90.例如,当下壳体20被注塑时,载荷减小部100可以形成为下贯穿部21的内周表面中的凹槽。当在下贯穿部21中形成载荷减小部100时,下贯穿部21可以保持与活塞杆200的间隙,并且可以减小下壳体20的重量。

91.根据第一实施例的载荷减小部100(以下称为第一载荷减小部110)沿着下贯穿部21的内周表面在周向上形成。例如,多个第一载荷减小部110可以垂直地设置以对应于下贯穿部21的高度。

92.根据第二实施例的载荷减小部100(以下称为第二载荷减小部120)沿着下贯穿部21的内周表面在上下方向上形成。例如,多个第二载荷减小部120可以沿着下贯穿部21的内周表面设置以彼此间隔开,并且形成为具有与下贯穿部21的高度相对应的长度。

93.此外,第一载荷减小部110和第二载荷减小部120可以混合使用。如果需要,第一载荷减小部110和第二载荷减小部120可以在下贯穿部21的内周表面的全部或一部分上形成。

94.在根据本公开的实施例的用于车辆的旋转感应设备1中,防流入部40可以形成在上壳体10和下壳体20中,以逐步防止异物流入。因此,防流入部40可以阻止异物渗透到滑动区域中,从而防止旋转力的减小。

95.尽管已经出于说明性目的公开了本公开的示例性实施例,但是本领域技术人员将理解,在不脱离如所附技术方案所限定的本公开的范围和精神的情况下,可以进行各种修改、添加和替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。