1.本实用新型属于铁路轨道维护领域,涉及一种钢轨螺栓全自动喷油机。

背景技术:

2.铁路钢轨是通过螺栓固定在地面上,在对钢轨进行养护过程中,需要对螺栓进行涂油以防止其生锈。传统的螺栓涂油方式一种是使用人工刷油方式,效率低、涂油不均匀,且费力费工。另一种是采用喷油机对轨道旁的螺栓进行全程涂油,虽然一定程度上解放了劳动力,但自动化程度低,能源浪费和污染严重,工作效率低下。

3.申请号为“201911106986.x”的中国专利“一种轨道螺栓自动喷油装置”公开了一种喷油装置,包括支架、行走机构、给油机构和自动控制机构,但在使用中存在斜向喷油嘴位置设置太高,与待喷油的螺栓距离较远,容易出现喷油定位不准确;此外喷油量的自动化控制方面还存在不足,也会导致不同螺栓的喷油量难以精确控制,造成一定的浪费和污染。

技术实现要素:

4.本实用新型的目的是提供一种钢轨螺栓全自动喷油机,实现了钢轨螺栓的全自动精确喷油,确保了钢轨的运行安全。

5.本实用新型的技术方案如下:

6.一种钢轨螺栓全自动喷油机,包括机架和机架上设置的行走机构、喷油单元、升降机构、控制单元、液压系统和电池;

7.所述的喷油单元包括分别对应两条钢轨的两组位置传感器和两组喷油嘴;每组喷油嘴包括两只斜向喷油嘴和两只正向喷油嘴;所述的斜向喷油嘴和正向喷油嘴均与液压系统连通,分别实现对钢轨螺栓的侧面和正面喷油;

8.所述的喷油单元固定在升降机构上;所述的升降机构包括自上而下设置的提手、升降杆和升降板,升降杆上设置有固定块,固定块固联在机架上;所述固定块上设置有套孔,升降杆套设在套孔内,升降杆的工作部位上并排设置有若干只凹槽,固定块的一侧设置有与凹槽对应的弹簧钢球装置,将升降杆固定在固定块上并实现高度升降。

9.上述钢轨螺栓全自动喷油机中,所述的行走机构包括机架底部对称设置的四组行走单元,每组行走单元包括行走电机、减速机和行走轮;行走轮固定在机架支撑板上,所述的行走电机经过减速机后驱动行走轮转动;所述的行走电机与控制单元及电源联接;

10.上述钢轨螺栓全自动喷油机中,所述的行走轮为大圆柱体和小圆柱体组成的双圆柱台阶结构,小圆柱体的外圈支撑在钢轨的正面,大圆柱体的工作端面与钢轨的内侧相接触形成直角靠边。

11.上述钢轨螺栓全自动喷油机中,两只前端行走轮的直角靠边之间的距离以及两只后端行走轮的直角靠边之间的距离均与两条钢轨的内侧间距相等。

12.上述钢轨螺栓全自动喷油机中,所述的凹槽为v型槽。

13.上述钢轨螺栓全自动喷油机中,所述的位置传感器为ccd图像传感器或霍尔开关;

所述的位置传感器与控制单元电连接,用于给喷油单元实现反馈。

14.上述钢轨螺栓全自动喷油机中,所述的斜向喷油嘴和正向喷油嘴通过喷射杆固定在升降机构上。

15.上述钢轨螺栓全自动喷油机中,所述的弹簧钢球装置包括从内至外依次设置的钢球、弹簧和调节螺钉。

16.上述钢轨螺栓全自动喷油机中,所述的液压系统包括油路连通的油箱、溢流阀、油泵、单向阀、蓄能器和两只电磁阀;油泵将油液从油箱抽取后分成两路,一路经过溢流阀至油箱,另一路经过单向阀后,分别进入蓄能器和两只电磁阀,每只电磁阀控制的对应喷油嘴。

17.上述钢轨螺栓全自动喷油机中,所述的液压系统还包括内部设置有若干油道的阀块,所述的蓄能器、油泵、溢流阀和单向阀均固联在阀块上。

18.本实用新型具有的有益技术效果如下:

19.1、本实用新型提供了一种节能环保、全自动的钢轨螺栓全自动喷油机,通过设置升降机构,不工作时可通过升降机构将斜向喷油嘴及检测位置传感器上升至行走轮的上方,防止碰坏斜向喷油嘴,工作时可将斜向喷油嘴及检测位置传感器下降至行走轮的下方,减小了斜向喷油嘴与螺栓之间的距离,实现了喷油位置的精确控制。其中升降机构是基于弹簧、顶丝、钢珠、升降杠、固定块的机械装置来固定斜向喷油嘴及检测位置传感器的位置。工作前,松开顶丝,将斜向喷油嘴及检测位置传感器移动到工作位置。再拧紧顶丝,弹簧将钢球顶入升降杆的v型凹槽中,固定好斜向喷油嘴及检测位置传感器位置。

20.2、本实用新型采用在油路控制上通过设置液压蓄能器,确保喷油过程中油路系统的油压稳定,并持续供应一定的工作压力,一方面确保了喷油机的单次涂油量相等,最终减少了油液压力的浪费,达到节约能源的效果;另一方面在液压开关切换时吸收了液压冲击,保护液压回路及器件,延长了工作寿命。

21.3、本实用新型是基于电感式接近开关位置传感器来进行自动螺栓检测,配合电磁阀以及延迟时间的控制,确保了脉冲喷油的精确。位置传感器检测到螺栓后,将信号传输到plc,plc控制电磁阀开启,将油液喷射到螺栓上。

22.4、本实用新型将液压系统的核心器件安装在一只集成阀块上,通过阀块内部设置的多个油道代替多接头油管,实现多个液压部件的连通,降低了结构复杂性,提高了密封可靠性;同时在主油道平面和垂直于主油道平面的方向设置了若干工艺接口和器件,并将液压器件合理布局在不同方向的接口上,提高了液压系统的集成度。

附图说明

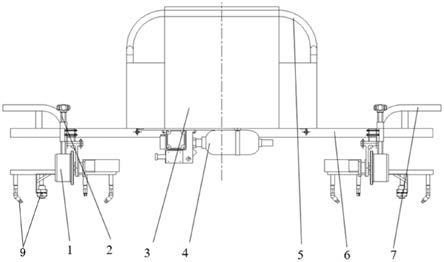

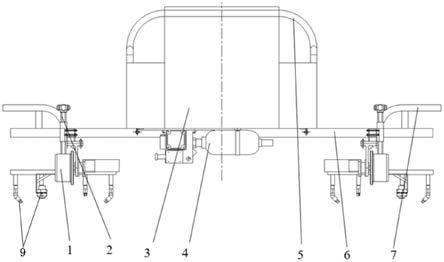

23.图1为本实用新型全自动喷油机的组成结构示意图;

24.图2为本实用新型行走机构组成图;

25.图3为本实用新型喷油机行走轮及喷油单元在钢轨上布局示意图;

26.图4为本实用新型升降机构主视图;

27.图5为本实用新型升降机构侧视图;

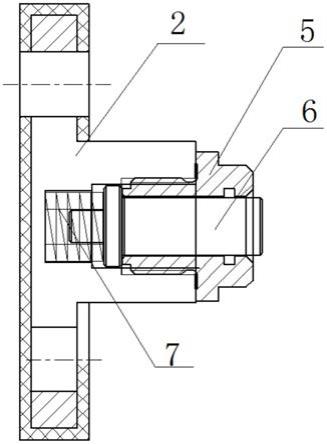

28.图6为升降杆升降模块局部细节图;

29.图7为本实用新型控制单元工作原理示意图;

30.图8为本实用新型液压系统结构示意图;

31.图9为本实用新型集成式阀块内部油道结构示意图;

32.图10为本实用新型集成式阀块组件主视图;

33.图11为图10的俯视图;

34.图12为图10的左视图。

35.图中:1

‑

行走机构;2

‑

升降机构;3

‑

控制单元;4

‑

液压系统;5

‑

靠栏;6

‑

机架;7

‑

把手;8

‑

钢轨螺栓;9

‑

喷油单元;19

‑

喷油嘴;101

‑

钢轨;102

‑

行走轮;103

‑

大圆柱体;104

‑

机架支撑板;105

‑

轴承座;106

‑

轴承;107

‑

减速机;108

‑

行走电机;109

‑

小圆柱体;201

‑

提手;202

‑

升降杆;203

‑

固定块;204

‑

斜向喷油嘴;205

‑

锁定螺钉;206

‑

弹簧钢球装置;207

‑

喷射杆;208

‑

升降板;209

‑

位置传感器;211

‑

调节螺钉;212

‑

弹簧;213

‑

钢球;214

‑

正向喷油嘴;215

‑

通孔;216

‑

凹槽;401

‑

油箱;402

‑

溢流阀;403

‑

液压电机;404

‑

油泵;405

‑

单向阀;406

‑

电磁阀;408

‑

蓄能器;409

‑

蓄能器接头;410

‑

阀块;411

‑

压力表,412

‑

液压减速器;450

‑

第一油道;451

‑

第一接口;452

‑

第二接口;453

‑

第二油道;454

‑

第三油道;455

‑

第三接口;456

‑

第四油道;457

‑

第四接口;458

‑

第五接口;459

‑

第五油道;460

‑

第六接口;461

‑

第七接口;462

‑

第八接口;463

‑

第九接口;464

‑

第六油道;465

‑

第十接口;466

‑

第十一接口;467

‑

第十二接口。

具体实施方式

36.下面结合附图和具体实施方式对本实用新型进行详细说明。

37.如图1所示,本实用新型的钢轨螺栓全自动喷油机主要由行走机构1、喷油单元9、控制单元3、液压系统4、电池和机架6组成。机架6上设置有靠栏5,需要人工驾驶时,驾驶员可以坐在机架6的油箱上,并扶在把手7上。其中电池采用节能环保的锂电池。

38.图2为喷油机的行走机构1。行走机构1是喷油机的移动部件,主要包括机架6底部对称设置的四组行走单元,前端和后端各两组,类似于汽车轮胎分布在工作台底盘的布局。每组行走单元包括行走电机108、减速机107和行走轮102;行走轮机构1悬垂固定在机架支撑板104上,所述的行走电机108经过减速机107后驱动行走轮102转动;行走电机108连接减速机107,减速机与轮子传动主轴连接,通过键将驱动力传递给行走轮102。整个行走机构1通过螺钉固定在机架支撑板104上,机架支撑板104又通过螺栓与整个喷油机的机架6相连接。

39.如图2和图3所示,行走轮102为大圆柱体103和小圆柱体109组成的双圆柱台阶结构,小圆柱体109的外圈支撑在钢轨的正面,大圆柱体103的工作端面与钢轨的内侧相接触,形成直角靠边;两只前端行走轮102的直角靠边之间的距离、两只后端行走轮102的直角靠边之间的距离均与两条钢轨的内侧间距相等,依靠直角靠边限位在钢轨101上,进行转弯和直行。钢轨喷油机要工作时,开启控制单元开关,通过plc控制喷油机底部的四个行走电机108,行走电机108转动通过传动轴驱动行走轮102,来实现钢轨喷油机的行走功能。其中直角靠边的高度也就是大圆柱体103和小圆柱体109的半径差为16mm。

40.由于左右钢轨分别包括四组沿钢轨方向的螺栓,故喷油单元9包括分别对应两条钢轨的两组位置传感器209和两组喷油嘴19;每组喷油嘴19包括两只斜向喷油嘴204和两只正向喷油嘴214,对四只螺栓进行喷油。图3中,其中针对左边单条钢轨左右两侧的两只成对的钢轨螺栓8设置了一只位置传感器209、两只斜向喷油嘴204和两只正向喷油嘴214,针对

右边单条钢轨左右两侧的两只成对的钢轨螺栓8,也同样设置。

41.斜向喷油嘴204和和正向喷油嘴214均与液压系统4连通,并通过喷射杆207固定在升降机构2上,并在控制单元3控制下按照设定的程序将油箱的油喷射至钢轨101旁边的钢轨螺栓8上。其中斜向喷油嘴204将油喷射在钢轨螺栓8的侧面,正向喷油嘴214则将油喷射在钢轨螺栓8的上方。位置传感器209可采用ccd图像传感器或霍尔开关,用于检测钢轨螺栓8的位置,位置传感器209与控制单元3电连接,用于给喷油单元9实现反馈。一旦位置传感器209检测到螺栓的位置,反馈至控制单元3后,即可启动喷油单元9,喷出一定量的油至螺栓。斜向喷油嘴204采用定制的折弯结构,嘴部针对钢轨螺栓8的侧面位置。

42.如图4和图5所示,升降机构2包括自上而下设置的提手201、升降杆202和升降板208,升降杆202上设置有固定块203,固定块203固联在机架6上。斜向喷油嘴204和正向喷油嘴214均通过喷射杆207固定在升降板208上。

43.设置升降杆202的原因是喷油单元9喷油时处于行走机构1的下方位置,也就是说当喷油机在钢轨101上行走并喷油时,喷油单元9比行走轮102的底部位置还低,故平时不在钢轨上工作而在地面行走时,需要利用升降机构2将喷油单元9升起,避免路面蹭坏喷嘴204或位置传感器209。

44.如图6所示,升降机构2包括设置在升降杆202上的固定块203,固定块依靠螺钉固定在机架6上。固定块203上设置有套孔215,套孔215比升降杆202的外径略大,可以轻松地套在升降杆202上。升降杆202的工作部位上并排设置有若干只凹槽216,凹槽216可以为v型槽。

45.固定块203的一侧设置有弹簧钢球装置206,弹簧钢球装置206包括从内至外依次设置的钢球213、弹簧212和调节螺钉211,调节螺钉211移动用于调节钢球213的压力。在弹簧212和调节螺钉211的作用下,钢球213嵌入在凹槽216内。固定块203上还设置有锁定螺钉205,用于将升降杆202固定在固定块203上,防止其滑动。

46.工作前,将喷油机架在钢轨101上。首先调整升降结构2的高度,松开锁定螺钉205,下压五角型提手201,使钢球213脱离升降杆202上的凹槽216,从而降低升降杆202和升降板208的高度,当到达设定的工作高度后,钢球213卡在升降杆202上的凹槽216内,拧紧锁定螺钉205防止下溜。位置传感器209检测到钢轨螺栓8后,plc控制电磁阀406开启,油液通过喷油单元9到达工作区域。

47.工作结束后,松开锁定螺钉205,上提五角型提手201,使钢球213脱离升降杆202上的凹槽216,从而升高升降杆202和升降板208的高度,当到达设定的工作高度后,钢球213卡在升降杆202上的凹槽216内,拧紧锁定螺钉205防止下溜。喷油单元9的高度高于行走轮102的底部,从而避免行走时路面蹭坏喷嘴204或位置传感器209。

48.如图7所示,喷油机的控制单元3以plc控制模块为核心,包括位置传感器209、电磁阀406、行走电机驱动器、液压电机驱动器。工作时,plc控制模块发出指令至行走电机驱动器从而驱动行走电机108转动,实现喷油机的行走,以及驱动液压油泵驱动电机的开启,使得液压系统开始工作;同时位置传感器209实时检测钢轨螺栓8的位置,一旦检测到后,反馈至plc控制模块,plc控制模块则给液压系统的电磁阀406发出喷油指令,电磁阀406打开,通过喷油嘴407瞬时喷出润滑油至钢轨螺栓。根据需要,控制单元3可通过触摸屏选择手动和自动控制两种方式。

49.如图8至12所示,本实用新型液压系统主要包括油路连通的油箱401、溢流阀402、油泵404、单向阀405、蓄能器408、两只电磁阀406及每只电磁阀对应控制的喷油嘴19;每只电磁阀406用于控制该侧的喷油嘴19进行喷油作业。油泵404依靠液压电机403驱动。此外还包括测量液压的压力表411。

50.液压系统的主要部件集成在一只阀块410上,蓄能器408通过蓄能器接头409连接在阀块410上。液压电机403通过液压减速器412连接油泵404。油泵404、溢流阀402、单向阀405均连接在阀块410上。压力表411安装在阀块410上测量液压系统压力。液压系统工作时,开启液压电机403,液压电机403通过液压减速器412连接油泵404,油泵404转动,从油箱401中抽取油液。油液从油泵404流出,通过第十二接口467后,进入阀块410内部,分成两路。两个油路分支第一油道450以及第六油道464。第六油道464通过第十接口465连接溢流阀402,当系统油压大于溢流阀402的设定值后,油液通过溢流阀402和油路管道进入油箱401。

51.第一油道450的油液,首先通过在第一接口451和第二接口452处连接的单向阀405,然后经过第二油道453、第三油道454、第四油道456,到达第五油道459,第六接口460连接蓄能器408;蓄能器采用市售产品,外径114mm,容积1l,最大压力31.5mpa;其作用在于确保喷油过程中油路系统的油压稳定,并持续供应一定的工作压力,从而确保喷油机的单次涂油量相等,最终减少了油液压力的浪费,达到节约能源的效果。

52.第七接口461连接压力表,便于调节和观察系统压力,第八接口462和第九接口463连接油管,分别经过各自的电磁阀406后,为设备左右两侧的喷油嘴19提供高压油,每侧的电磁阀406分别控制该侧的两只斜向喷油嘴204和两只正向喷油嘴214,完成喷油作业。图9中第十接口465、第七接口461、第八接口462、第十二接口467均设置在主油道平面的垂直方向,便于液压器件的联接和安装布局;图9中第三接口455、第四接口457、第五接口458以及第十一接口466均为油道加工的工艺孔,平时采用油路堵头进行堵塞。

53.本实用新型喷油机利用锂电池做喷油机的动力源,并在液压系统中采用蓄能器来维持液压油路的稳定,既存储能量,避免了能量浪费,同时在液压开关切换时吸收了液压冲击,保护液压回路及器件,延长了工作寿命。同时采用升降机构实现了喷油单元的高度升降,满足了喷油机的工作和非工作时的行走移动要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。