1.本技术涉及集装箱吊装设备技术领域,具体涉及伸缩梁和吊具。

背景技术:

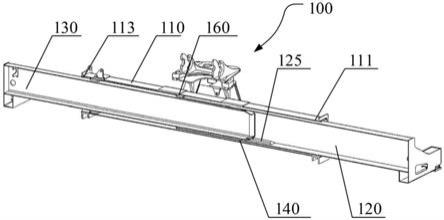

2.在相关技术中,单筒主梁吊具,如图1所示,主要的结构形式为:小伸缩梁120'与大伸缩梁110'套在一起。因结构承载强度的需要,大伸缩梁110'是底板中间段的局部处的厚度增加,形成了一个台阶101'。为了减少小伸缩梁120'筒体在此台阶101'处的滑磨损和冲击,在大伸缩梁110'中间段的台阶101'处安装了滑块结构103'。该滑块机构与大伸缩梁110'固定,小伸缩梁120'与滑块结构103'相对滑移。

3.单筒主梁吊具采用此种伸缩臂形式,存在以下缺点及问题:

4.1)当吊具的大伸缩梁110'和小伸缩梁120'分别往外伸出时,小伸缩梁120'的尾部脱离此大伸缩梁110'的台阶101'处的滑块结构103'后,小伸缩梁120'会因自重而碰撞到大伸缩梁110'的内壁,从而产生冲击振动和异响。同样,吊具的大伸缩梁110'和小伸缩梁120'缩回时,小伸缩梁120'的尾部会碰撞到台阶101'处的滑块结构103',也会产生冲击振动和异响。

5.2)小伸缩梁120'的尾部对滑块结构103'的经常性的冲击碰撞,容易造成滑块结构103'的损坏和脱落,影响吊具的伸缩功能。

6.3)台阶101'位于大伸缩的内部,因此滑块结构103'与位于大伸缩梁110'的内部,导致滑块结构103'的装配和维修更换较为困难。

7.申请内容

8.有鉴于此,本技术的第一方面提供了一种伸缩梁,解决了现有技术中的滑块结构设于第一梁上容易与第二梁发生碰撞产生异响的技术问题。

9.本技术的第一方面提供的一种伸缩梁,包括:主梁,具有相对的第一端和第二端;第一梁,一端伸入所述第一端,且所述第一梁与所述主梁滑动连接;第二梁,一端伸入所述第二端,且所述第二梁与所述主梁滑动连接;第一滑块,设于所述第二梁上,所述第一滑块构造为随所述第二梁滑进或滑出所述第一梁,且所述第一滑块位于所述主梁内。

10.本技术的第一方面提供的伸缩梁,通过在第二梁上设置第一滑块,且第一滑块能够随第二梁进入第一梁并与第一梁滑动连接,使得第二梁的滑动能够平稳进行,避免了第二梁与第一梁发生相互碰撞而产生冲击振动和异响。因此,第一梁、第二梁的伸出或缩回,都不会产生冲击振动和异响,使得第一滑块受冲击也不容易发生损坏,提高了第一滑块的可靠性,保证了伸缩梁使用过程中的安全性,也提高了伸缩梁的使用寿命同样。

11.结合第一方面,在一种可能的实现方式中,所述第一梁的内底壁上设有加强板,所述加强板沿滑动方向设有滑槽,所述第一滑块的横截面的形状与所述滑槽的横截面的形状相适配,以使得所述第一滑块沿所述滑槽滑动。

12.结合第一方面,在一种可能的实现方式中,所述加强板在所述滑动方向的至少一端设有一个滑坡,所述滑坡从所述加强板远离所述第一梁的内底壁的一面向靠近所述第一

梁的内底壁的方向倾斜设置,且所述滑坡延伸至所述第一梁的内底壁上。

13.结合第一方面,在一种可能的实现方式中,所述滑槽在滑动方向的相对两端的至少一端设有导向斜面,所述导向斜面从所述滑槽的内壁向外倾斜延伸至所述滑坡。

14.结合第一方面,在一种可能的实现方式中,所述第二梁伸入所述第一梁内的一端为滑动端,所述第一滑块设于所述滑动端的外底壁上,使得所述第一滑块位于所述第一梁与所述第二梁之间。

15.结合第一方面,在一种可能的实现方式中,所述第二梁在所述滑动端向内弯折出避让坡面,所述避让坡面构造为避让所述加强板。

16.结合第一方面,在一种可能的实现方式中,所述第一滑块为立方体块状结构,所述第一滑块的至少一条楞设置倒圆角。

17.结合第一方面,在一种可能的实现方式中,伸缩梁还包括:第二滑块,与所述第一滑块相对设于所述第二梁上。

18.结合第一方面,在一种可能的实现方式中,所述伸缩梁还包括:导向支撑环,套设于所述第二梁的外部,且所述导向支撑环与所述第一梁连接。

19.本技术的第二方面的目的在于提供一种吊具,解决了背景技术中的第一梁与第二梁发生容易发生碰撞的技术问题。

20.本技术第二方面提供的架吊具,包括:任一实施方式中所述的伸缩梁;转台,设于所述主梁上。

21.本技术的第二方面提供的吊具,由于包括了上述任一实现方式中的伸缩梁,因此具有了上述任一项的伸缩梁的技术效果,在此不再赘述。

附图说明

22.图1所示为相关现有技术中的吊具的剖视结构示意图。

23.图2所示为本技术一些实现方式提供的伸缩梁的剖视结构示意图。

24.图3所示为图2所示的实现方式提供的伸缩梁的剖视结构示意图的局部放大示意图。

25.图4所示为图2所示的实现方式提供的伸缩梁的加强板的俯视结构示意图。

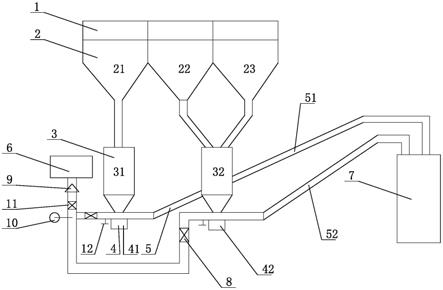

26.图5所示为本技术一些实现方式提供的吊具在缩回状态的立体结构示意图。

27.图6所示为本技术一些实现方式提供的吊具在伸出状态的立体结构示意图。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.图2所示为本技术一些实现方式提供的伸缩梁的剖视结构示意图。如图2所示,该伸缩梁100,包括:主梁110、第一梁120和第二梁130。

30.具体地,主梁110具有相对的第一端111和第二端113。其中,第一端111和第二端113的命名是为了方便描述相关的结构。主梁110具有筒体结构,且筒体结构的横截面为矩

形。也就是,主梁110的形状为立方体。筒体结构贯通第一端111和第二端113,使得第一梁120和第二梁130能够分别从第一端111和第二端113伸入主梁110内与主梁110滑动连接。其中,第一梁120的一端伸入第一端111,且第一梁120与主梁110滑动连接,第二梁130的一端伸入第二端113并可以延伸至第一梁120内与第一梁120滑动连接,使得主梁110形成对第一梁120和第二梁130的支撑结构,能够增加伸缩梁100的整体结构的结构强度。另外,第一梁120与第二梁130也可以相互脱离,此时,第一梁120和第二梁130可分别向外伸出至最大长度的状态。可以理解为,在第二梁130的一端滑入第一梁120的一端后,会存在一个主梁110、第一梁120与第二梁130共存的横截面,而在第二梁130的一端滑出第一梁120的一端后,伸缩梁100针对主梁110的横截面,要么是主梁110与第一梁120,要么是主梁110与第二梁120。因此,在第二梁130滑出第一梁120后,第一滑块140会位于第一梁120与主梁110之间的环形腔内,也就是,第一梁120与主梁110之间存在有间隙,且第二梁120与第一梁120之间也存在有间隙。

31.更为具体地,第一滑块140设于第二梁130上,且所第一滑块140构造为随第二梁130滑入或滑出第一梁120,且第一滑块140位于主梁110内。也就是,第一滑块140固定连接于第二梁130朝向第一梁120的外侧,在第二梁130向主梁110内缩入的过程中,第一滑块140会随第二梁130滑入第一梁120内,且第一滑块140与第一梁120滑动连接。此时,第一滑块140位于第二梁130与第一梁120之间。在第二梁130向主梁110外伸出的过程中,第一滑块140随第二梁130滑出第一梁120,且第一滑块140位于主梁110内,不会伸出到主梁110的外部,从而可以保证第一梁120与第二梁130之间能够根据工作环境的需要而相对伸长或缩短。第一滑块140在第一梁120内的滑动,可以通过在第一梁120上设置滑道使得第一滑块沿着滑道滑动,第二梁130与第一滑块140同步滑动,使得第二梁130的滑动能够平稳进行,避免了第二梁130与第一梁120发生相互碰撞而产生冲击振动和异响。因此,第一梁120、第二梁130的伸出或缩回,都不会产生冲击振动和异响,使得第一滑块140受冲击也不容易发生损坏,提高了第一滑块140的可靠性,保证了伸缩梁100使用过程中的安全性,也提高了伸缩梁100的使用寿命同样。

32.更为具体地,第一滑块140沿滑动方向x可以设置为多个,多个第一滑块140相互间隔设置,能够进一步增加第一梁120在滑动过程中的平稳性,从而可进一步提高伸缩梁100的使用寿命。第一滑块140与底板133螺纹连接,方便对第一滑块140进行更换和维修,能够提高第一滑块140的维修便利性。第一滑块140与底板133也可以焊接或铆接,能够保证第一滑块140的牢固性和结构强度,使得第一滑块140不易脱落,能够提高第二梁130的使用寿命,从而保证了伸缩梁100的使用寿命。

33.图3所示为图2所示的实现方式提供的伸缩梁的剖视结构示意图的局部放大示意图。如图3所示,在一种可能的实现方式中,第一梁120的内底壁上设有加强板125,加强板125沿滑动方向x设有滑槽127,第一滑块140的横截面的形状与滑槽127的横截面的形状相适配,以使得第一滑块140沿滑槽127滑动。考虑到第一滑块140需要沿滑道的滑动方向x进行滑动,为了简化结构,加强板125沿滑动方向x设有滑槽127。其中,滑槽127的槽底位于第一梁120的内底壁上,使得第一滑块140能够一直沿第一梁120的内底壁进行滑动,保证了第二梁130与第一滑块140同步滑动过程中的平稳性。由于滑槽127设置在加强板125内,第一滑块140设置在第一梁120的端部,在第二梁130缩入第一梁120的过程中,第一滑块140几乎

与第二梁130的滑动端同步进入第一梁120内,且第一滑块140伸入滑槽127内与滑槽127滑动连接,从而第一滑块140在滑动过程中不会受到冲击,第一滑块140的寿命得以延长,第一滑块140设置在第一梁120的端部位置,也解决了第一滑块140装配困难的难题。

34.对于箱型梁而言,第一梁120包括:顶壁121、底壁123和加强板125。第一梁120的内底壁位于底壁123的内侧。

35.具体地,底壁123与顶壁121相对设置,且底壁123与顶壁121相互间隔。此外,第一梁120还包括相对并相互间隔设置的两个侧壁,底壁123、顶壁121与两个侧壁围合出第一梁120的内腔,使得第二梁130能够伸入至第一梁120内,既能够实现第二梁130与第一梁120的滑动连接,且能够保证伸缩梁100的整体结构稳定性和伸缩的平稳性。

36.更为具体地,因第一梁120承载强度的需要,在第一梁120的底壁123的中部需要增加厚度,因此,在底壁123上设置有加强板125,加强板125设于底壁123上。加强板125覆盖住底壁123的宽度进行设置。

37.图4所示为图2所示的实现方式提供的伸缩梁的加强板的俯视结构示意图。如图4所示,在一种可能的实现方式中,加强板125在滑动方向x的至少一端分别设有一个滑坡129,滑坡129从加强板125远离第一梁130的内底壁的一面向靠近第一梁130的内底壁的方向倾斜设置,且滑坡129延伸至第一梁130的内底壁。

38.具体地,以箱型梁为例,当滑块滑入滑槽127,第一梁120的底板133位于加强板125的上方,当底板133与加强板125相互贴合,滑坡129设置在加强板125在滑动方向x的两端,可以减少底板133与加强板125的接触面积,从而减少底板133与加强板125的摩擦力,使得第二梁130的伸出或缩入更快捷。且滑坡129还能够减少应力集中。另外,滑坡129设置在滑槽127的端部位置,且滑坡129从内向外的厚度逐渐减小,不会对中部需要的强度造成影响,还节省了加强板125的材料成本。为了更好地减少应力集中,滑槽127与加强版125的顶面之间设有斜面,也就是,滑槽127的横截面的形状为梯形,且上宽下窄。

39.具体地,如图4所示,在一种可能的实现方式中,滑槽127在滑动方向x的相对两端的至少一端设有导向斜面128,导向斜面128从滑槽127的内壁向外倾斜延伸至滑坡129。具体地,导向斜面128可镜像对称设置为两个,使得滑槽127的槽口呈喇叭状,导向斜面128对滑块起到导向的作用,能够保证滑块毫无阻碍地滑入滑槽127,进一步避免了滑块与加强板125发生碰撞,保证了第二梁130能够顺利伸出第一梁120或相对第一梁120相对缩短。

40.具体地,如图3所示,在一种可能的实现方式中,第二梁130伸入第一梁120内的一端为滑动端135,第一滑块140设于滑动端135的外底壁上,使得第一滑块140位于第一梁120与第二梁130之间。滑动端135位于第一梁120的端部,第一滑块140设于滑动端135的外底壁上,第一滑块140既起到滑动导向的作用,还能够起到支撑第一梁120的作用,使得第一梁120支撑于第二梁130内,有利于实现第二梁130的伸缩。

41.此外,第一滑块140设于第二梁130的端部,如果第一滑块140发生损坏,容易对第一滑块140进行更换。

42.可以理解为,继续结合图3所示,当伸缩梁100为箱型梁,第二梁130包括:顶板131和底板133。

43.更为具体地,顶板131与顶壁121滑动连接,底板133与顶板131相对,且底板133与底壁123滑动连接。第一滑块140设于位于滑动端135的底板133上,且第一滑块140位于底板

133与底壁123之间,第一滑块140与底壁123滑动连接。

44.更为具体地,第二梁130还包括前侧板和后侧板,前侧板、后侧板、顶板131和底板133共同围合出腔体结构,使得第二梁130构造为方形管。同样地,第一梁120还包括前侧壁和后侧壁,前侧壁、后侧壁、顶壁121和底壁123共同围合出腔体结构,使得第一梁120构造为方形管。第一梁120和第二梁130分别为管状结构的梁,既能够减轻伸缩梁100的整体重量,且能够保证伸缩梁100的结构强度。

45.更为具体地,如图3所示,在一种可能的实现方式中,第二梁130在滑动端135向内弯折出避让坡面137,避让坡面137构造为避让加强板125。

46.具体地,当伸缩梁100为箱型梁,第一梁120在滑动过程中,滑动端135的底板133会产生一定的颤动,位于滑动端135的底板133向内弯折出一个坡度,形成避让坡面137,使得底板133在滑动过程中,避让坡面137能够位于加强板125的上方,以保证滑块在滑入滑槽127之前,底板133与加强板125之间不会形成干涉,避免了第一梁120与第二梁130发生碰撞。保证了第一梁120滑动的平顺性。

47.此外,顶板131在滑动端135向远离顶壁121的方向弯折出避让坡面137,以能够避免顶板131在端部由于颤动而对顶壁121造成干涉,进一步保证了第一梁120滑动的平顺性。

48.更为具体地,在一种可能的实现方式中,第一滑块140为立方体块状结构,第一滑块140的至少一条楞设置倒圆角。其中,至少第一滑块140位于底板133与底壁123之间的楞设置倒圆角。具体地,第一滑块140具有四个竖向的棱,将棱加工成弧形面,更有利于滑块在滑槽127内滑动,进一步保证了第一滑块140在滑槽127内的滑动更平稳。

49.更为具体地,如图3所示,在一种可能的实现方式中,伸缩梁100还包括:第二滑块150,设于第二梁130上,且第二滑块150与第一滑块140相对设置。

50.同样地,当伸缩梁100为箱型梁,第二滑块150设于顶板131上,第二滑块150位于顶板131与顶壁121之间,且第二滑块150与顶壁121滑动连接。第二滑块150与第一滑块140可相对设置,第二滑块150可对第一梁120的顶壁121进行支撑,进一步保证了第一梁120滑动过程中的平稳性。

51.同样地,第二滑块150与顶板131可以螺纹连接,方便对第二滑块150进行更换和维修,能够提高第二滑块150的维修便利性,在此不再赘述。

52.更为具体地,第二滑块设置150的数量为一个或多个。当第二滑块150设置为多个,能够保证第二梁130在滑动运行过程中的稳定性,且通过第一滑块140和第二滑块150相对设置,进一步使得第二梁130的滑动过程更平稳。从而可以进一步降低噪音,并能够从整体上提高伸缩梁100的使用寿命。

53.当然,还可以设置第三滑块和第四滑块,第三滑块与第四滑块相对设置,使得构成箱型梁的第二梁130的四个外侧壁上分别都设有至少一个滑块,能够进一步保证第二梁130滑动的平稳性。同样地,对于圆形梁,也可如此设置,在此不再赘述。

54.继续结合图2所示,在一种可能的实现方式中,伸缩梁100还包括:导向支撑环160,导向支撑环160套设于第二梁130的外部,且导向支撑环160与第一梁120连接。

55.具体地,导向支撑环160的横截面的形状与第二梁130的外周的横截面的形状相适配,可以理解为,导向支撑环160为矩形环。导向支撑环160套接在第二梁130的外部,能够对第二梁130起到支撑的作用。

56.此外,导向支撑环160的内表面和外表面可分别设置导向块,内表面设置的导向块用于支撑第二梁130,外表面设置的导向块用于支撑主梁110,保证了导向支撑环160的导向支撑作用,保证了第一梁120与第二梁130能够顺利地滑动连接。

57.更为具体地,第一梁120与导向支撑环160连接,使得第二梁130与第梁120脱离后,导向支撑环160与第二梁130同步滑动至远离第二端113,使得第二端113与导向支撑环160相互间隔地支撑起第二梁130,能够保证第一滑块140与主梁110之间的间隙,从而使得第二梁130能够再次进入第一梁120内。

58.可以理解为,本技术中的伸缩梁100的实现方式是以箱型梁为例进行说明,可以理解为,伸缩梁100也适用于圆形梁,在此不再赘述。

59.图5所示为本技术一些实现方式提供的吊具在缩回状态的立体结构示意图。图6所示为本技术一些实现方式提供的吊具在伸出状态的立体结构示意图。如图5和图6所示,该吊具10,包括:任一实现方式中的伸缩梁100和转台200,转台200设于主梁110上。

60.具体地,转台200能够转动,从而带动伸缩梁100转动。该吊具10可应用于吊装设备中,例如集装箱吊装设备,可用于吊装集装箱。

61.另外,由于吊具10包括实任一实现方式中的伸缩梁100,因此,吊具10还具有本技术中的任一实现方式中的伸缩梁100的全部有益效果,在此不再赘述。

62.单主梁110结构形式的吊具10,第二梁130内套在第一梁120内。当第二梁130与第一梁120相对移动时,需要第二梁130和第一梁120之间有滑块支撑,避免第二梁130与第一梁120直接接触而产生钢与钢的摩擦。通过取消现有技术中设置在第一梁120上的滑块结构,改为在在第二梁130尾部下方中间安装第一滑块140,以支撑第二梁130在第一梁120内的移动。

63.第一梁120的底壁123的局部加强处的内表面凸起一部分形成加强板125,在加强板125上开设滑槽127,使滑槽127的槽底与底壁123的内表面位置平齐,使该局部处中间部位平整无台阶,从而使第二梁130滑移时,第二梁130的尾部设置的第一滑块140可以平滑地滑移通过,消除了异响,第一滑块140不易损坏,可靠性高,由于减少了对第一滑块140的冲击而延长了第一滑块140的使用寿命。且由于第一滑块140设置在第二梁130的尾部而使得第一滑块140的装配相对更容易。

64.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。