1.本实用新型涉及硅片碱腐蚀工艺领域,具体涉及一种硅片碱腐蚀翻新循环一体化装置。

背景技术:

2.公开号为cn111211049a的发明专利公开了一种硅片碱腐蚀工艺及其应用,采用可与水发生反应且生成翻新碱的翻新剂,且翻新碱可与sio

32

‑

发生反应生成可采用分离方法去除的不溶于水的硅酸盐,用于实现对碱性水溶液的翻新,通过翻新使得碱性水溶液的碱浓度维持不低于其预设最低值的状态或延长其维持不低于碱浓度的预设最低值的时间;且同时通过翻新实现将碱性水溶液的sio

32

‑

反应转换为不溶于水的硅酸盐,使得sio

32

‑

的浓度减少;该技术通过翻新碱技术明显改善长时间处于强碱性溶液的操作环境、减少强碱的消耗和废液的产生,进而显著地降低了工艺的物料和环境成本;同时可以明显提升本发明硅片碱腐蚀的工艺质量,而且可以有效减少产线的停机时间,提高生产能力和生产效率。

3.由于以上翻新碱技术通常采用金属氧化物作为翻新原料,因而在进行翻新应用时不可避免地会发生沉淀物,当用于硅片的碱腐蚀槽内的沉淀物累积到一定量时显然会影响腐蚀质量和腐蚀效率,因此,在碱溶液翻新的同时实现对沉淀物的分离去除也是决定硅片碱翻新腐蚀工艺的实施质量和效率的关键技术,而且该技术问题也是cn111211049a所提出对硅片进行碱翻新技术基础上所引起的特定技术问题,在常规的硅片碱腐蚀设备中没有相关参考技术或参考案例。

4.因此,基于以上,本技术人希望寻求特定的翻新装置来更好地实施硅片的碱翻新腐蚀工艺路线。

技术实现要素:

5.有鉴于此,本实用新型的目的在于提供一种硅片碱腐蚀翻新一体化装置,结构简单,实施成本低,有力改善了硅片碱腐蚀的工作环境,而且可有效节约硅片碱腐蚀的工艺成本、提高持续腐蚀的能力以及腐蚀工艺的一致性。

6.本实用新型采用的技术方案如下:

7.一种硅片碱腐蚀翻新循环一体化装置,包括用于对硅片进行碱腐蚀的碱溶液腐蚀槽、用于添加翻新剂的碱翻新反应槽以及用于去除沉淀物的沉淀过滤槽,所述碱溶液腐蚀槽与碱翻新反应槽单向连接,将待翻新的碱溶液输送至碱翻新反应槽,同时所述碱翻新反应槽中的碱溶液完成翻新反应后,通过沉淀过滤槽与所述碱溶液腐蚀槽连接,实现对硅片碱腐蚀时的碱溶液翻新循环。

8.优选地,所述碱溶液腐蚀槽、沉淀过滤槽和碱翻新反应槽成排设置,所述沉淀过滤槽与位于其两侧的碱溶液腐蚀槽和碱翻新反应槽之间分别设有用于分隔的第一溢流堰和第二溢流堰,所述第二溢流堰的高度小于碱翻新反应槽的高度且大于第一溢流堰的高度。

9.优选地,所述第一溢流堰和第二溢流堰通过焊接固定安装在其所在的碱溶液腐蚀

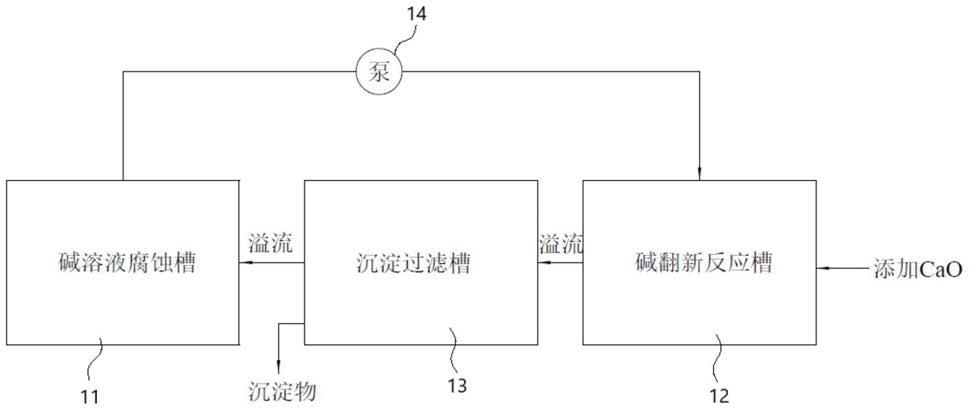

槽或碱翻新反应槽内。

10.优选地,所述碱溶液腐蚀槽与第一溢流堰之间设有用于均匀溢出的第一挡板,所述沉淀过滤槽与第二溢流堰之间设有用于均匀溢出的第二挡板。

11.优选地,所述第一挡板的高度大于第一溢流堰的高度,所述第二挡板的高度大于第二溢流堰的高度,所述第一挡板和第二挡板通过焊接固定安装在其所在的碱溶液腐蚀槽或碱翻新反应槽内,且挡板底部与其对应的槽底之间具有间距。

12.优选地,所述沉淀过滤槽具有一个或多个呈分隔状的槽室,形成一级或多级沉淀过滤单元。

13.优选地,所述沉淀过滤槽具有多个呈分隔状的槽室,同时相邻槽室之间分别通过溢流堰进行分隔,其中,相邻槽室之间的溢流堰高度按碱溶液的流向递减。

14.优选地,所述碱溶液腐蚀槽与碱翻新反应槽之间设有输送泵,用于将待翻新的碱溶液输送至碱翻新反应槽。

15.优选地,所述沉淀过滤槽/和所述碱翻新反应槽的底部设有沉淀物排放口;所述沉淀过滤槽采用自由沉降或压滤沉降。

16.优选地,所述碱溶液腐蚀槽和/或所述碱翻新反应槽内分别安装有加热装置,分别用于为硅片腐蚀和/或碱翻新提供合适的环境温度。

17.优选地,所述碱溶液腐蚀槽的温度范围在25℃

‑

140℃,优选地,所述碱溶液腐蚀槽的温度在60℃

‑

100℃,更为具体优选地,所述碱溶液腐蚀槽的温度在70℃

‑

85℃;所述碱翻新反应槽的温度在25℃

‑

140℃,优选地,所述碱翻新反应槽的温度在70℃

‑

100℃,更为具体优选地,所述碱翻新反应槽的温度在80℃

‑

100℃。

18.优选地,所述硅片的晶向为非<111>晶向;所述硅片的原始厚度范围为0.05

‑

5mm;通过硅片碱腐蚀工艺腐蚀掉的硅片厚度范围为2

‑

300微米。

19.本技术涉及的碱翻新工艺的工作原理和过程烦请直接参见cn111211049a的记载,本技术对其不做特别说明;本技术涉及的碱溶液通常是指有机或无机的碱性水溶液,翻新剂优选采用金属氧化物。

20.本技术提出由碱溶液腐蚀槽、沉淀过滤槽和碱翻新反应槽组成用于硅片进行碱腐蚀的翻新循环一体化装置,在实际工作时,硅片被放置在碱溶液腐蚀槽中进行碱腐蚀,当碱溶液浓度减少、且sio

32

‑

浓度增加到一定程度时,将碱溶液腐蚀槽中的翻新碱溶液转移至碱翻新反应槽中,向该碱翻新反应槽中添加翻新剂,翻新剂与待翻新碱溶液中的水发生反应生成翻新碱和不溶于水的硅酸盐沉淀物的混合物,将该混合物转移至沉淀过滤槽中将硅酸盐沉淀物分离后,碱浓度翻新的碱溶液循环至碱溶液腐蚀槽中进行下一轮的碱腐蚀,由此最终实现对碱腐蚀液的浓度控制,给予装置连续腐蚀的能力。硅片碱腐蚀工艺的碱翻新循环,结构简单,实施成本低,有力改善了硅片碱腐蚀的工作环境,而且可有效节约硅片碱腐蚀的工艺成本、提高持续腐蚀的能力以及腐蚀工艺的一致性。

21.本技术进一步优选提出采用溢流式安装结构,将碱溶液腐蚀槽、沉淀过滤槽和碱翻新反应槽成排设置,通过对溢流堰进行高度设置实现碱翻新反应槽与沉淀过滤槽之间,以及沉淀过滤槽与碱溶液腐蚀槽之间的单向溢流连接,并进一步设置挡板结构来实现均匀式溢流效果,安装结构紧凑,占用面积小,进一步有效节约安装空间。同时,本技术提出的一体化成排设置,将碱溶液腐蚀槽和碱翻新反应槽通过沉淀过滤槽分隔开,同时对溢流过沉

淀过滤槽的液体进行进一步沉淀过滤,有利于那些对碱溶液纯度要求高的工况使用;考虑到碱溶液腐蚀槽和碱翻新反应槽使用的最佳温度之间的差别,这种分隔结构也给予装置分别进行温度控制的能动性。

附图说明

22.图1是本技术具体实施方式下硅片碱腐蚀翻新循环一体化装置的模块单元连接示意图;

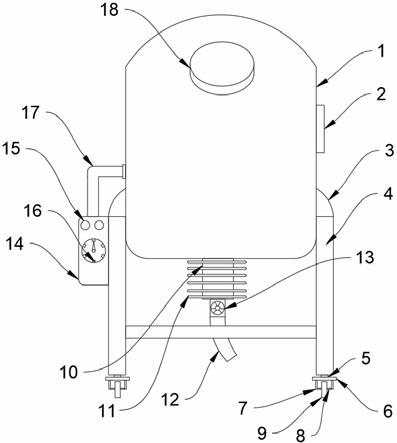

23.图2是本技术具体实施方式下硅片碱腐蚀翻新循环一体化装置的结构示意图图(具有多级沉淀过滤单元)。

具体实施方式

24.本实用新型实施例公开了一种硅片碱腐蚀翻新循环一体化装置,包括用于对硅片进行碱腐蚀的碱溶液腐蚀槽、用于添加翻新剂的碱翻新反应槽以及用于去除沉淀物的沉淀过滤槽,碱溶液腐蚀槽与碱翻新反应槽单向连接,将待翻新的碱溶液输送至碱翻新反应槽,同时碱翻新反应槽中的碱溶液完成翻新反应后,通过沉淀过滤槽与碱溶液腐蚀槽连接,实现对硅片碱腐蚀时的碱溶液翻新循环。

25.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

26.请参见图1和图2所示,一种硅片碱腐蚀翻新循环一体化装置1,包括用于对硅片进行碱腐蚀的碱溶液腐蚀槽11、用于添加翻新剂的碱翻新反应槽12以及用于去除沉淀物的沉淀过滤槽13,碱溶液腐蚀槽11与碱翻新反应槽12单向连接,将待翻新的碱溶液输送至碱翻新反应槽12,同时碱翻新反应槽12中的碱溶液完成翻新反应后,通过沉淀过滤槽13与碱溶液腐蚀槽11连接,实现对硅片碱腐蚀时的碱溶液翻新循环;

27.优选地,在本实施方式中,沉淀过滤槽具有2个呈分隔状的槽室,分别为一级沉淀过滤槽13a和二级沉淀过滤槽13b,形成两级沉淀过滤单元;为了节约成本,本实施方式中的一级沉淀过滤槽13a和二级沉淀过滤槽13b采用自由沉降方式,一级沉淀过滤槽13a、二级沉淀过滤槽13b以及碱翻新反应槽12的底部分别设有沉淀物排放口21b、21a以及21c;为了利于沉淀物的快速排出,可以将各沉淀物排放口21b、21a以及21c设计成漏斗状或其他具有导向效果的形状;当然地,在其他实施方式中,沉淀过滤槽也可以压滤沉降(直接安装连接压滤机),可以得到对沉淀物的高效分离效果;

28.优选地,本实施方式中翻新剂通常采用金属氧化物,具体可以为价格低廉且易于获得的氧化钙粉(cao),在其他实施方式中,也可以采用氧化镁粉或氧化钡粉;本实施方式中硅片的晶向为<100>晶向;硅片的原始厚度范围为0.5

‑

1mm;通过硅片碱腐蚀工艺腐蚀掉的硅片厚度范围为2

‑

300微米;

29.优选地,在本实施方式中,碱溶液腐蚀槽11与碱翻新反应槽12之间设有输送泵14,用于将待翻新的碱溶液以一定速率输送至碱翻新反应槽12;

30.优选地,在本实施方式中,碱溶液腐蚀槽11、一级沉淀过滤槽13a、二级沉淀过滤槽13b和碱翻新反应槽12成排设置,二级沉淀过滤槽13b与碱溶液腐蚀槽11之间设有第一溢流堰15a,一级沉淀过滤槽13a与碱翻新反应槽12之间设有第二溢流堰15b,一级沉淀过滤槽13a与二级沉淀过滤槽13b之间设有第三溢流堰15c,各溢流堰高度均小于其所在槽的高度用于分别实现分隔作用,且各溢流堰高度按碱溶液的流向递减用于确保翻新后的碱溶液顺利回流,具体设置为:第三溢流堰15c的高度大于第一溢流堰15a的高度,且小于第二溢流堰15b的高度;进一步优选地,在本实施方式中,碱溶液腐蚀槽11与第一溢流堰15a之间设有第一挡板16a、一级沉淀过滤槽13a与第二溢流堰15b之间设有第二挡板16b,且二级沉淀过滤槽13b与第三溢流堰15c之间设有第三挡板16c,利于获得均匀的溢流效果;其中,优选地,第一挡板16a的高度大于第一溢流堰15a的高度;第二溢流堰16b的高度大于第二溢流堰15b的高度;第三溢流堰16c的高度大于第三溢流堰15c的高度;进一步优选地,为了实现密封安装效果,本实施方式中的各溢流堰15a,15b,15c以及各挡板16a,16b,16c均通过焊接固定安装在其所在的碱溶液腐蚀槽11或碱翻新反应槽12内,其其中,各挡板16a,16b,16c底部与其对应的槽底之间具有间距,确保处于悬空状;

31.优选地,在本实施方式中,碱溶液腐蚀槽11以及碱翻新反应槽12内分别安装有第一加热装置18a和第二加热装置18b,分别提供给硅片腐蚀和碱翻新提供合适的环境温度;具体优选地,本实施方式将碱溶液腐蚀槽的温度范围在70℃

‑

85℃,将碱翻新反应槽的温度在80℃

‑

100℃;优选地,在本实施方式中,为了进一步提高碱翻新的反应效率,在碱翻新反应槽12内装有搅拌器17;

32.优选地,在本实施方式中,为了弥补自由沉降速度较慢的缺点,在本实施方式中,第一溢流堰15a、第二溢流堰15b以及第三溢流堰15c上铺设有过滤层(图未示出),过滤层具体可采用滤布或过滤膜;

33.本实施例1提出由碱溶液腐蚀槽11、一级沉淀过滤槽13a、二级沉淀过滤槽13b和碱翻新反应槽12组成用于硅片进行碱腐蚀的翻新循环一体化装置1,在实际工作时,硅片被放置在碱溶液腐蚀槽11中进行碱腐蚀,当碱溶液浓度减少、sio

32

‑

浓度增加到一定程度时,将碱溶液腐蚀槽11中的翻新碱溶液转移至碱翻新反应槽12中,向该碱翻新反应槽12中添加翻新剂,翻新剂与待翻新碱溶液中的水发生反应生成翻新碱和不溶于水的硅酸盐沉淀物的混合物,将该混合物转移至一级沉淀过滤槽13a和二级沉淀过滤槽13b中将硅酸盐沉淀物分离后,实现碱浓度翻新的碱溶液再次输送至碱溶液腐蚀槽11中进行下一轮的碱腐蚀,由此实现了对硅片碱腐蚀工艺的碱翻新循环。本装置结构简单,实施成本低,改善了硅片碱腐蚀的工作环境,而且有效节约硅片碱腐蚀的工艺成本,提高了持续腐蚀的能力以及腐蚀工艺的一致性。

34.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。