1.本发明涉及再生水泥制备技术领域,特别是涉及一种基于高温和碳化耦合的再生水泥的制备方法和应用。

背景技术:

2.建筑垃圾是指人们在从事拆迁、建设、装修、修缮等建筑业的生产活动中产生的渣土、废旧混凝土、废旧砖石及其他废弃物的统称,按组成成分分类,建筑垃圾中可分为渣土、废弃混凝土块、碎石块、砖瓦碎块、废砂浆、泥浆、沥青块、废塑料、废金属、废竹木等。目前每年建筑垃圾的产量在城市垃圾总量中占比较大,约占城市垃圾总量的30%~40%,而建筑垃圾处理方式较多采用直接填埋或堆积,建筑垃圾资源化利用率非常低。因此,随着建筑产业规模的持续扩大,研究和推广建筑废物再利用势在必行。

3.在现有技术中,中国申请公开号为cn1857782a,公开了一种废弃混凝土组分分离的方法,提出一种利用废弃混凝土生产再生骨料和再生水泥的方法,该方法在750℃~800℃的温度煅烧废弃混凝土,利用机械分离的方法分离再生骨料后,利用水泥浆制备再生水泥。但是,以上所提方法得到的再生水泥无法达到普通水泥的性能,也不能100%取代普通水泥,此外这种方法由于温度太高,会增加很多碳排放。

4.中国申请公开号为cn101948280a,公开了一种利用废弃混凝土制备建筑砂浆的方法,具体公开了将混凝土在350℃~750℃煅烧5~10小时,用鄂氏破碎机破碎后的混凝土粉加入球磨机干磨,这种方法得到的再生水泥同样无法达到普通水泥的性能,也不能100%取代普通水泥,此外,由于氧化钙含量过高,后续使用会成为隐患。

5.可见,现有技术中的建筑废物再利用方法,其制备得到的再生水泥性能较差无法完全真正取代普通水泥,制备过程所需温度高,存在环境等问题。

6.另一方面,本技术发明人认识到:目前全球范围内空气中的二氧化碳浓度日益升高,造成气候变化严重后果,而水泥生产是全球二氧化碳碳浓度升高的因素之一。因此,水泥行业作为高耗能高污染行业,采用措施减少温室气体排放迫在眉睫。

技术实现要素:

7.基于此,本发明的目的在于提供一种基于高温和碳化耦合的再生水泥的制备方法和应用,以制备得到再生水泥,有助于实现固碳效果,还可以推动建筑垃圾的资源化利用。

8.本发明的上述目的是通过以下技术方案实现的:

9.根据本发明的一个方面,本发明提供的一种基于高温和碳化耦合的再生水泥的制备方法,包括:

10.步骤s20,将水泥浆体进行碾磨,碾磨后,在水和二氧化碳存在下,采用扬粉形式进行高温碳化耦合处理,所述高温温度为400℃~650℃;

11.步骤s30,高温碳化耦合处理后,在温度400℃~650℃下,进行干燥处理;

12.步骤s40,干燥处理后,急速冷却至100℃以下,进行二次碾磨,得到再生水泥。

13.可选的,步骤s20中,采用风机吹入高温气体进行扬粉,气体湿度为30%~90%,气体中co2浓度为0.5%~30%。

14.可选的,步骤s30中,所述干燥处理为湿度0%的环境下进行绝干处理。

15.可选的,步骤s20中,采用风机扬粉,所述风机吹入的气体,其温度为450℃,湿度为75%,co2浓度为20%;步骤s30中,保持温度为450℃下,进行干燥处理。

16.可选的,步骤s20中,碾磨至尺寸<150μm;步骤s40中,二次碾磨至尺寸<150μm。

17.可选的,还包括:步骤s10,以废弃建筑垃圾为原料,骨浆分离,得到水泥浆体。

18.进一步地,步骤s10,还包括:步骤s11,从废弃建筑垃圾中分拣出废弃混凝土、废弃砂浆,经破碎得到尺寸<5mm的小颗粒;步骤s12,在400℃~600℃下进行球磨,球磨后急速冷却至100℃以下;步骤s13,磨球后通过风机筛分,得到机制再生砂和水泥浆体,其中,所述机制再生砂用于制备成品混凝土或成品砂浆。

19.可选的,步骤s12中,还包括:取样检测,判断机制再生砂表面水泥浆是否全部被磨掉,若是,进行步骤s13,若否,则返回步骤s12再球磨。

20.根据本发明的一个方面,本发明提供的一种再生水泥在制备成品混凝土或砂浆中的应用,其中,所述再生水泥采用本发明基于高温和碳化耦合的再生水泥的制备方法制备得到。

21.可选的,采用所述再生水泥制备成品混凝土或砂浆时,原料中还包括机制再生砂和外加剂,其中,所述机制再生砂采用本发明基于高温和碳化耦合的再生水泥的制备方法同步生产得到;所述外加剂包括矿物掺合料、减水剂和缓凝剂中一种或多种,所述矿物掺合料为粒化高炉矿渣和/或粉煤灰。

22.与现有技术相比,本发明基于高温和碳化耦合制备得到再生水泥,性能优良可以取代普通水泥,实现了固碳效果,推动了对建筑垃圾的资源化循环利用,具有节能减排的优点。

23.本发明具有的优点还体现在以下几个方面:

24.1)本发明制备再生水泥的水泥浆体原料,可以是通过对建筑垃圾进行分拣球磨制备得到水泥浆体,也可以为纯水泥浆体块,应用范围广。

25.2)本发明生产的再生水泥具有固碳、节能减排等特点。

26.3)本发明通过高温球磨并急速冷却方式同步生产得到的机制再生砂为高品质机制再生砂,具有与天然砂类似或相同的物理化学性质,其表面不会有水泥浆体。

27.4)本发明通过对高温碳化耦合处理过程中处理方式以及各参数进行优化,提高了反应产物的稳定性,保证了反应充分进行,充分实现了固碳效果。

28.5)本发明通过绝干环境处理,急速冷却以及二次碾磨,增加了再生水泥的活性,进而有助于提高再生水泥的应用效果,即提高制备成品混凝土或砂浆的质量。

附图说明

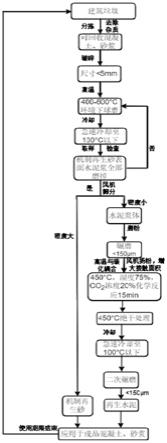

29.图1是本发明基于高温和碳化耦合的再生水泥的制备方法的流程示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明提供的一种基于高温和碳化耦合的再生水泥的制备方法,包括:对水泥浆体进行碾磨,高温与碳化耦合处理,绝干处理,急冷,以及二次碾磨制备得到了再生水泥。其中,所述水泥浆体为纯水泥浆体块,或者所述水泥浆体为以建筑垃圾为原料,经分拣破碎,砂浆分离,风机筛分,制备得到的水泥浆体。本发明制备得到的再生水泥通过添加外加剂可以应用于成品混凝土或成品砂浆的制备中。

32.图1示意性地示出了本发明一实施例中的基于高温和碳化耦合的再生水泥的制备方法及应用的流程,在该实施例中,水泥浆体是以建筑垃圾为原料通过分拣球磨等制备得到的,也是从废弃混凝土、砂浆重新提取再生水泥的一种方法。如图1所示,一种基于高温和碳化耦合的再生水泥的制备方法及应用,包括以下步骤:

33.1)分拣破碎:

34.首先,从建筑垃圾中分拣出可回收的废弃混凝土、砂浆,除去其他杂质得到高质量的废弃混凝土、砂浆,以免影响后续流程的进行,其中,杂质包括钢筋、涂料、泥土、塑料等除混凝土、砂浆以外的所有其他杂质。

35.然后,将分拣出的废弃混凝土、砂浆,经过机器破碎,得到尺寸<5mm的小颗粒,该小颗粒即为含有水泥浆体的机制再生砂。其中,可以采用颚式破碎机或其他类似机器,为避免粉尘污染,优选采用湿法破碎,即破碎过程中采用喷淋模式。进一步地,需要控制湿法破碎过程中的供水量,供水量以确保粉尘可控即可,以避免用水太多而将超细微粉带走。

36.2)砂浆分离:

37.接下来进行砂浆分离,即将机制再生砂表面的水泥浆体分离出来。砂浆分离具体可以包括:在400℃~600℃环境下进行球磨,其中,磨球粒径≧6mm,便于与砂浆区分,球磨结束后进行急速冷却,冷却至100℃以下。本发明通过根据水泥浆体与机制再生砂不同的温度变形系数,采用高温球磨并急速冷却的方法,使得机制再生砂和水泥浆体剥离容易且彻底。本发明该步骤以及步骤5)中的急速冷却可以采用篦冷机进行,可以达到有效回收热能的效果。

38.进一步地,还可以包括通过抽样检测判断球磨效果是否达标。具体地,在急速冷却至100℃以下后,抽取部分样品进行砂浆分离效果检测并判断是否达标,达标的标准是所有机制再生砂的表面的水泥浆体全部被磨掉。如果未达标,则继续返回进行砂浆分离。

39.可选的,球磨时,每次进料量控制在料/球质量比例≤1:1,球体采用耐磨耐高温的al2o3材料,且粒径分布均匀。球磨法(即将机制再生砂表面水泥浆磨掉),磨球粒径优选为6mm~20mm均匀分布,以便于区分磨球与机制再生砂,避免如果使用了与机制再生砂相重叠的粒径范围,磨球和料不容易区分开来的问题。

40.3)风机筛分:

41.砂浆分离后,先将磨球分离进行循环使用;再通过风机在风力作用下,自动筛分,得到机制再生砂和水泥浆体。本发明该实施例中通过根据机制再生砂与水泥浆体密度的不同,在风力作用下,快速便捷地将密度大的机制再生砂和密度小的水泥浆体有效分离。

42.其中,所述风机自动筛分步骤,可采用电动控制风机筛分机器或其他类似功能的机器。根据密度和粒径的不同,磨球、机制再生砂和水泥浆体在风机的风力吹动下,会落在不同的区域范围;其中,磨球收回进行重复使用;机制再生砂为成品材料,可直接储存备用;而水泥浆体继续进行碾磨和后续高温碳化耦合处理。所述机制再生砂是经骨浆分离同步生产得到的表面不含水泥浆体的砂子,尺寸<5mm,具有高品质,其具有与天然砂类似或相同的物理化学性质,表面不会有水泥浆体。该高品质机制再生砂通过试配,可以直接作为成品应用到成品混凝土或砂浆的制备中。

43.4)碾磨处理以及高温碳化耦合处理:

44.接下来对骨浆分离得到的水泥浆体进行碾磨,以及高温与碳化耦合处理。其中,碾磨可以在室温下进行,水泥浆体出料后可立刻进行,例如间隔时间不超过1min,碾磨采用耐磨机器即可。本发明对碾磨后水泥浆体立刻进行高温碳化耦合处理可以有效对再生水泥粉体内部进行有效激活,使其重新具有水化活性,同时降低游离氧化钙含量,增加再生水泥稳定性。

45.本发明中所述高温碳化耦合处理的条件为:在水和二氧化碳存在下,采用扬粉形式进行高温碳化耦合处理。其中,所述高温温度可以为400℃~650℃,例如可以为400℃、450℃、500℃、550℃、600℃、650℃等。可以采用风机吹入高温气体进行扬粉,气体湿度可以为30%~90%,例如可以为40%、60%、75%、85%等;气体中co2浓度可以为0.5%~30%,例如可以为1%、5%、10%、20%、30%等。该优选实施例中,采用风机吹入高温气体并扬粉的形式,增加了水泥浆体与水蒸气和二氧化碳的接触面积,有利于化学反应的进行,且能保证反应更加充分;且所述高温环境下可以使得反应产物稳定存在。本发明通过对高温、水蒸气含量、二氧化碳浓度三者参数耦合范围进行控制,提高了再生水泥的各种性能,提高了固碳效果;其中,若温度超出此范围会造成再生水泥活性降低或者失去活性,水蒸气含量或者二氧化碳浓度超出此范围会造成碳化不足、固碳失效或再生水泥凝结成小块以及再生水泥水化不稳定等问题。

46.在一可选实施例中,所述碾磨和高温碳化耦合处理,可以包括以下步骤:首先,将水泥浆体碾磨至<150μm;然后通过风机吹入450℃,湿度75%,co2浓度20%的环境下,进行高温碳化处理。本发明中高温碳化耦合处理处理的反应时间根据扬粉与高温反应风接触程度和反应效果可以为5sec~30min,优选地,反应时间为15分钟。

47.该可选实施例,在450℃温度下,氢氧化钙完全分解,分解为氧化钙和水,氧化钙在有水和co2存在的条件下,生成碳酸钙,而碳酸钙在这个温度下可以非常稳定的存在。高温与碳化耦合的环境450℃,湿度75%,co2浓度20%的条件,可以更加有效地保证所有氢氧化钙全部分解并转化为碳酸钙。

48.5)绝干处理,急速冷却以及二次碾磨:

49.在高温碳化耦合处理处理后,保持上一步骤的高温不变,例如保持450℃温度不变,进行干燥处理,优选地,采用湿度为0%环境下进行绝干处理,将所有自由水全部去除;而后急速冷却至100℃以下,再进行二次碾磨,以增加再生水泥活性,至此,可以得到成品再生水泥,该再生水泥为通过高温与碳化耦合处理、绝干处理以及碾磨技术得到的超细再生水泥粉体。

50.经检测,本发明得到的再生水泥具有如下优良性能:在水灰比为0.55的情况下,再

生水泥浆体7天强度可以达到23mpa以上,28天强度可以达到29mpa以上。本发明制备得到的再生水泥可以取代普通水泥,具有很好的固碳效果,推动了建筑垃圾的资源化利用,具有节能减排的优点。

51.需要强调的是,本发明中高温碳化耦合处理是在充足水蒸气下进行,从而保证碳化的有效进行,而绝干处理需要烘干产品的自由水分以免再生水泥失去活性,基于此,本发明高温碳化耦合的反应室是与绝干处理室有效隔开的,以免互相影响。

52.6)应用:

53.上述步骤完成后,得到了再生水泥,且同步生产得到了高品质机制再生砂,将所述机制再生砂以及再生水泥应用于制备成品混凝土或砂浆中,从而达到对建筑垃圾的循环利用和节能减排的效果。另外,制备得到的新的浇筑混凝土或砂浆在服役结束后,被拆除,可以重新经上述步骤进行循环利用。

54.应用时,先通过试验确定合适的配合比,以免因材料来源的不同而造成最终产品质量的不同;然后根据确定的配合比,将再生水泥和/或机制再生砂,通过添加外加剂,制备得到成品混凝土或砂浆。其中,所述外加剂的加入可以改善再生水泥以及混凝土的工作性能和凝结性能,所述外加剂可以包括矿物掺合料、减水剂和缓凝剂中一种或多种,所述矿物掺合料为粒化高炉矿渣和/或粉煤灰。进一步地,所述矿物掺合料按凝胶材料的质量百分比计可以为10%~65%,优选地为35%粒化高炉矿渣粉。

55.本发明上述实施例中,以废弃垃圾为原料,采用分拣、破碎、高温球磨、急速冷却、风机筛选水泥浆体,对所述水泥浆体碾磨、高温与碳化耦合处理、绝干处理、再次急速冷却和二次碾磨相结合的方法,对其小块废弃混凝土、砂浆进行骨浆分离,得到回收利用的机制再生砂子和再生水泥,该机制再生砂和再生水泥可应用于成品混凝土和砂浆制备中,从而达到对建筑垃圾的循环利用和节能减排;另外,高温碳化耦合处理时间了固碳作用,具有节能减排的特点。本发明上述方法可以在建筑垃圾拆除工地现场直接使用,或者在混凝土商品站采用。

56.本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。